| Источник газов | Объем газов от одного агрегата м3 | Концентрация пыли в газе до пылеуловителя, г/м3 |

| Печи спекания | 100000–300000 | 40–150 |

| Печи кальцинации глинозема | 10000–72000 | 200–700 |

| Шахтные печи обжига извести | 40000 | 5 |

| Цементные печи (при нефелине) | 400000 | 30 |

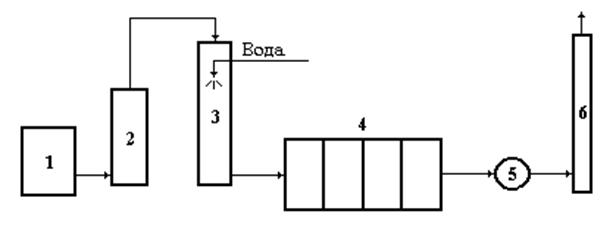

Очистка газов печей спекания

Распространенная ранее трехступенчатая схема очистки газов печей спекания показана на рис. 13.1. Из холодной головки печи газы при температуре около 300о С направляются в пылевые камеры или в батарейные циклоны и далее в электрофильтры разных типов. На большинстве заводов применяют горизонтальные двух- или трехпольные электрофильтры. При к.п.д. очистки в электрофильтрах, равном 98–99 %, в очищенном газе остается все же 1–2 г/м3 (норм.) пыли. Поэтому на большинстве действующих заводов газы дополнительно пропускают через скрубберы, а потом выбрасывают в атмосферу с запыленностью 0,05–0,08 г/м3 (норм.). Скруббер орошается по замкнутому циклу водой, а иногда слабыми щелочными растворами. Часть газов печей спекания, которую используют для карбонизации, пропускают через скруббер и мокрый электрофильтр. Этот скруббер часто орошают не оборотной, а проточной водой. Запыленность газов после мокрых электрофильтров обычно составляет 0,02– 0,1 г/м3 (норм.).

Рис.13.1. Схема очистки газов печей спекания:

1 – сухой горизонтальный электрофильтр; 2 – дымосос; 3 – скруббер; 4 – насос;

5 – скруббер-холодильник; 6 – мокрый электрофильтр

Иногда скруббер и мокрый электрофильтр монтируют в общем кожухе: скруббер – в нижней части, а электроды – в верхней.

Так как в газах возможно образование взрывчатой смеси (СО), то в электрофильтрах устраивают взрывные люки.

Скорость движения газов в сухих электрофильтрах составляет 0,8–1 м/с, а в мокрых электрофильтрах 1–1,5 м/с. Пыль, уловленная в сухих электрофильтрах, хотя и сыпуча, однако налипает на поверхность электродов и зависает в бункерах.

На новых глиноземных заводах применяют двухступенчатую схему очистки газов печей спекания: батарейные циклоны и четырехпольные сухие электрофильтры типа УГ со скоростью движения газов в электрическом поле 1,3 м/с. При общем к.п.д. очистки 99–99,9 % в очищенных газах содержится пыли 0,1–0,2 г/м3 (норм.).

Отказ от 3-й ступени очистки (скрубберов) обусловлен большим брызгоуносом из них и повышением эффективности очистки в четырехпольных сухих электрофильтрах.

Очистка газов печей кальцинации и других агрегатов

Газы печей кальцинации глинозема при температуре около 300° С направляют в батарейный циклон с элементами диаметром 250 мм, затем во второй батарейный циклон с элементами диаметром 150 мм и далее в четырехпольные сухие горизонтальные электрофильтры типа УГ со скоростью движения газов в электрическом поле 1,0–1,2 м/с. Дымососы устанавливают в конце системы или перед электрофильтрами. Обычно батарейные циклоны монтируют над печами, и уловленная в них пыль самотеком возвращается в печь. Пыль, уловленная в электрофильтрах, возвращается в печь низконапорным пневмотранспортом.

К.п.д. очистки в двух ступенях батарейных циклонов составляет до 95 %. Суммарная степень улавливания пыли во всей установке больше 99,5 %; запыленность очищенных газов равна 0,1–0,3 г/м3 (норм.).

На одном заводе газы печей кальцинации доочищают мокрым способом, пропуская их последовательно через два батарейных циклона, а потом промывают водой в скруббере. Запыленность газа после скруббера около 0,2 г/м3 (норм.).

Орошающая жидкость циркулирует по замкнутому циклу, пока концентрация твердого в орошающей жидкости (пульпе) не достигнет заданной величины. Такую пульпу фильтруют; полученный кек, содержащий глинозем, возвращают в печь. Мокрая газоочистка для улавливания глиноземной пыли дешевле, чем очистка в сухих электрофильтрах, но для фильтрации пульпы нет пока надежной аппаратуры.

На заводах, перерабатывающих нефелин, имеются цементные (трубчатые) печи. Для очистки газов этих печей устанавливают пылевые камеры и последовательно горизонтальные трех- или четырехпольные электрофильтры. Уловленную пыль возвращают, вдувая ее в холодный конец печи, или в смеси с сырым шламом загружают в печь.

Температура газа на входе в электрофильтр составляет около 300° С, а на выходе из него 240–250° С; скорость газа в электрофильтре

1–1,2 м/с; к.п.д. очистки около 98 %.

Для очистки газов известково-обжигательных печей применяют двухступенчатую схему: циклоны и горизонтальные четырехпольные электрофильтры. При применении этой схемы запыленность очищенных газов составляет около 0,2 г/м3 (норм.).

Аспирационные газы узлов пересыпки и дробления спека очищают в одну ступень в горизонтальных электрофильтрах типа УГ со скоростью движения газов в электрическом поле до 0,7 м/с. Запыленность очищенных газов составляет 0,1–0,15 г/м3 (норм.).

Очистка газов при производстве алюминия

При электролитическом получении алюминия анодные газы, выделяющиеся из ванн, содержат газообразные примеси – фтористый водород, сернистый газ, окись углерода, а также смолистые погоны и пыль. Последняя содержит глинозем и криолит. В смолистых погонах содержится канцерогенное вещество 3,4-бензпирен. Концентрации этих веществ в газах зависят от типа электролизера (верхний и боковой подвод тока, вид укрытия для отсоса газов), вида анодов (самообжигающиеся и обожженные), способа загрузки глинозема, режима работы электролизных ванн и др.

Содержание примесей в газах, мг/м3 (норм.), отходящих от электролизеров, приведено в таблице 13.2.

Таблица 13.2

Содержание примесей в газах, отходящих от электролизеров

| Тип электролизера | Фтористый водород, мг/м3 | Пыль, мг/м3 | Смолистые вещества, мг/м3 |

| Самообжигающиеся аноды: верхний токоподвод боковой токоподвод | 200–300 15–25 | 200–500 100–200 | 20–50 10–20 |

| Обожженные аноды | 10–25 | 100–200 | – |

Ориентировочный химический состав улавливаемой пыли с самообжигающимися анодами, %: 10–25 Al2O3; 15,0 AlF3; 10,0 NaF;

до 3 Fе2O3; 0,7 SiO2; 10 С; 10–20 смолистых веществ; для электролизеров с обожженными анодами, %: 50–60 Аl2О3; 17 А1F3; 10,0 NaF;

0,2 Fе2O3; 2 SiO2; 13 С.

Газы электролизеров очищают от газообразного фтористого водорода, пыли и смолистых веществ промывкой слабым содовым раствором (4–6 %). В ряде схем газы предварительно очищают от пыли и смолистых веществ в электрофильтрах.

Обычно содовый раствор используют так, чтобы в нем оставалось некоторое количество бикарбоната (около 5 г/дм3 в пересчете на Nа2СО3). Когда в поглотительном растворе концентрация NaF достигает 35–40 г/дм3, поглотительную пульпу перекачивают для переработки на криолит.

Ниже описаны схемы очистки газов для различных типов электролизеров.

Электролизеры с верхним подводом тока

Электролизеры с верхним подводом тока к аноду оснащены колокольным газосборником для выделяющихся технологических газов и горелочным устройством для дожигания окиси углерода и смолистых веществ. Степень дожигания смолистых веществ зависит от типа горелки (~50–96 %).

Эффективность колоколов по отбору газов недостаточно высока (60–70 %), а остальные газы, так называемые неорганизованные выбросы, поступают непосредственно в цех и через вентиляционные фонари выбрасываются в атмосферу (эти газы называют также фонарными газами).

Для очистки газов электролизеров с верхним подводом тока от пыли и газообразных примесей применяют двухступенчатую схему: двухпольный горизонтальный электрофильтр и скоростной полый скруббер с циклонным каплеуловителем, орошаемый 3–5 %-ным раствором Na2CO3. Эффективность улавливания примесей в этой схеме составляет %: 97–98 по фтористому водороду; 90–95 по пыли: 60 по смоле.

Скоростные полые скрубберы, применяемые в данной схеме очистки газов, работают со следующими показателями: скорость газа составляет до 8 м/с; плотность орошения 35–40 м3/(м2*ч). Орошающий раствор разбрызгивается в поток газа, проходящий скруббер снизу вверх, через эвольвентные форсунки.

Циклонные каплеуловители, установленные за скоростными полыми скрубберами, ограничивают каплесодержание в газах до 0,12 г/м3 (норм.) при гидравлическом сопротивлении около 500 Н/м2.

Электролизеры с боковым подводом тока

В электролизах с боковым подводом тока к аноду для сбора выделяющихся технологических газов применяют шторные укрытия, более эффективные, чем колокольные газосборники. Эффективность действия шторных укрытий достигает 80–90 %.

Для очистки газов электролизеров с боковым подводом тока применены два варианта двухступенчатой схемы: электрофильтр и скоростной полый скруббер с жалюзийным каплеуловителем или скоростной полый скруббер и скруббер с плавающей насадкой.

Эффективность улавливания примесей по второму варианту составляет, %: 99,5 по фтористому водороду, 92 по пыли. Остаточное каплесодержание газов после жалюзийного каплеуловителя не превышает 0,05 г/м3 (норм.) при гидравлическом сопротивлении 300 Н/м2.

Электролизеры с обожженными анодами

Для этих электролизеров, газы которых не содержат смолистых веществ, вопросы сбора и очистки газов решаются лучше, чем для электролизеров обоих типов с самообжигающимися электродами. Эффективность створчатого укрытия колеблется от 85 до 95 %.

Очистку газов осуществляют по двухступенчатой схеме: вертикальные электрофильтры – скоростные полые скрубберы с жалюзийными каплеуловителями. Эффективность улавливания пыли в электрофильтрах при скорости 1,2-1,5 м/с составляет 80-87 %. Общая эффективность улавливания пыли достигает 92 %, по фтористому водороду 96-97 %.

Очистка газов при производстве металлического кремния

На предприятиях алюминиевой промышленности вводятся в эксплуатацию цеха по производству кристаллического кремния электротермическим способом. На Иркутском алюминиевом заводе эксплуатируются руднотермические печи мощностью

16 МВт, ведется строительство печи мощностью 22,5 мВт.

Несмотря на то, что производство кристаллического кремния расширяется, до сих пор нет единого подхода к решению вопроса очистки отходящих технологических газов из-за неблагоприятных свойств содержащейся в них пыли. На одном из действующих производств очистка газа после руднотермических печей осуществляется мокрым способом в полых скрубберах и трубах Вентури с вентиляторами ВМ-20А, установленными перед системой очистки. При эксплуатации этих печей вентиляторы ВМ-20А часто выходят из строя из-за абразивного износа лопаток роторов. При строительстве следующих печей перед вентиляторами были установлены циклоны СКЦН-34Б, которые обеспечили более длительный срок службы вентиляторов (рис. 13.2).

Рис. 13.2. Схема очистки газа с трубами Вентури в производстве металлического кремния: 1 – руднотермическая печь (16 Мвт); 2 – аварийная свеча (Н=60 м); 3 – циклоны СКЦН-34Б; 4 – вентилятор ВМ-20А; 5 – скруббер полый (Н=12 м, диаметр 2300 мм); 6 – труба Вентури (диаметр 300 мм); 7 – циклон-каплеуловитель (диаметр 1500 мм); 8 – дымовая труба (Н=100 м, диаметр 3600 мм)

На других предприятиях используются трехступенчатая очистка с прямоточным циклоном (I ступень), скруббером полного испарения СПВП (II ступень) и электрофильтром ЭГА (рис. 13.3); двухступенчатая система с ротоклоном и скруббером, а также очистка газа в рукавных фильтрах ФРКДИ. Основным недостатком сухой схемы очистки является то, что в рукавные фильтры с газовым потоком заносится горящая щепа, и рукава (из оксалона) прогорают. Срок службы их составляет 7–8 мес. при регламентном периоде эксплуатации 1,5–2 года.

Рис. 13.3. Схема очистки газа с электрофильтром ЭГА в производстве кристаллического кремния: 1 – руднотермическая печь (23 МВт); 2 – циклон прямоточный Ц-4500-1500 (3 шт.); 3 – скруббер СПВП 432-350 (3 шт.); 4 – электрофильтр (ЭГА1-40-9-6-4-330-5-А);

5 – дымосос ДН-26х2х0,62; 6 – дымовая труба

В системе очистки, схема которой представлена на рис. 13.3, для каждого из трех скрубберов предусмотрены две системы кондиционирования: первая обеспечивает заданное влагосодержание 60 г/м3 сухого газа при начальной температуре, не превышающей 280° С (собственно кондиционирование); вторая служит для охлаждения газа, если температура составляет 280–350° С. При понижении температуры ниже 120° С подача воды прекращается.

Для очистки газов от различных паров, например паров аммиака, соляной кислоты трестом “Цветметгазоочистка” в содружестве с Казанским химико-технологическим институтом разработан вихревой абсорбер для предприятий цветной металлургии, внедренный на одном из гидрометаллургических заводов. Аппарат (рис. 13.4) состоит из цилиндрического корпуса, внутри которого размещены сепаратор (перфорированный цилиндр) и лопастной ороситель. Корпус изнутри гуммирован резиной или полиизобутиленом. Техническая характеристика аппарата приведена в таблице 13.3

Таблица 13.3.

Дата: 2019-02-02, просмотров: 925.