| Газы (средний размер | Параметры газов на выходе из металлургического агрегата | Запыленность газов | Содержание металлов | ||

| частиц пыли из пылеуловителей тонкой очистки, мкм) | температура, 0 С | запыленность, г/м3 (норм.) | состав, % (объемн.) | перед пылеуловителями тонкой очистки, г/м3 (норм.) | в пыли из пылеуловителей тонкой очистки, % (масс.) |

| Переработка первичного сырья | |||||

| Обжиговых печей: многоподовых (~4,0) кипящего слоя | 500–600 650–800 | 35–40 до 1000–1300 | 6–9 SO2 0,1–0,2 SO3 12–15 SO2 | 12–20 10–40 | 12–15 Cu, 2–7 Zn, 2–3 Pb, 12,0 S |

| Шахтных печей (~0,6) | 350–550 | 10–15 | 4,0–5,5 SO2 (перед электрофильтрами) | 3–6 | 3–15 Cu, 6–10 Pb, 8–20 Zn, 2–15 As |

| Электропечей | 400–700 | 10–15 | 1,8–4,0 SO2 | 5–7 | 15–20 Cu, 5–10 Zn, 17 Pb |

| Печей взвешенной (факельной) плавки на подогретом воздушном дутье (ВФП) | 1300 | 40 | 10–14 SO2 0,05–0,07 SO3 | 35 | 13 Cu, 6 Zn, 17 Pb, |

| Печей взвешенной (факельной) плавки на кислородном дутье (КФП) | 1300 | до 450 | до 90 SO2 | до 50 | 17–21 Cu, 2,5 Zn, 1,4 Pb |

| Отражательных печей (1,5–2,0) | 1200–1300 | 5–12 (в зависимости от перерабатываемого сырья: огарок или необожженный концентрат | 1–2,5 SO2, 0,1 SO3, 7,0 CO2 (перед электрофильтрами) | 1–5,0 | 1–5 Cu, 4–10 Pb, 10–30 Zn |

Продолжение табл. 11.1.

| Газы (средний размер | Параметры газов на выходе из металлургического агрегата | Запыленность газов | Содержание металлов | ||

| частиц пыли из пылеуловителей тонкой очистки, мкм) | температура, 0 С | запыленность, г/м3 (норм.) | состав, % (объемн.) | перед пылеуловителями тонкой очистки, г/м3 (норм.) | в пыли из пылеуловителей тонкой очистки, % (масс.) |

| Конвертеров (1,0–1,5) | 900–100 (300–400 перед пылеуловителями тонкой очистки | – | 6–12 SO2*1 | 1–6*2 | 5–25 Cu*2, 4–10 Pb, 10–30 Zn |

| Сушилок медных концентратов и гранул (~3,0–5,0) | 100–250 | – | 3,1 CO2, 0,3 CO, (перед электрофильтрами) 0,2–0,4 SO2 | 5–20*3 (при влажности сухого продукта >4 %) | 11–12 Cu, 16–20 Sобщ |

| Переработка вторичного сырья | |||||

| Шахтных печей (~0,15–0,5) | 600–650 | – | 2–3 CO2 (вход в рукавные фильтры) | 4–7 | 60–65 Zn, 10–15 Pb, 0.5–1 Cu |

| Конвертеров (~0,5) | 325–350 (на входе в кулер) | – | – | 3–20 (в среднем 12) | 55 Zn, 0.5–1 Cu, 15 Pb, 10 Sn |

| Медно-серные заводы | |||||

| Шахтных печей | 420–450 | 3,5–4 при прочной кусковой руде 15–50 при брикетированной шихте | 13–19 CO2, 1.5–2 SO2+H2S, COS, CS2, пары элементной серы 200–220 г/м3 | – | 1,5–2 Cu, 15–20 Pb, 1–3 Zn, 25–30 Sобщ |

1. Перед пылеуловителями тонкой очистки содержание SO2 зависит от подсосов по газовому тракту, тягового режима и других причин и составляет 2–8 %.

2. Запыленность газов и химический состав пыли перед пылеуловителями тонкой очистки зависят от содержания цинка и свинца в штейнах.

3. Запыленность газов сушильных барабанов зависит от влажности сухого продукта (при содержании влаги <4 % запыленность газов резко возрастает.

Очистка газов шахтных печей

Газы выходят из шахтных печей с высокой температурой (до 550°С). Содержание в них SО2 может значительно колебаться (в зависимости от подсосов на колошнике и по газовому тракту) и в отдельных случаях не превышает 1 %.

Тонкую очистку от пыли газов шахтных печей осуществляют обычно в сухих электрофильтрах. Понижение температуры и повышение влажности газов шахтных печей иногда необходимы для улучшения работы электрофильтров (это вызвано меньшим содержанием SO2 в газах и высоким содержанием возгонов свинца и цинка).

Принципиальная технологическая схема очистки от пыли газов шахтных печей в сухих электрофильтрах сходна со схемой, показанной на рис. 10.3 а.

Очистка газов электропечей

Газы из электропечей, в которых плавят медные концентраты или окатыши (гранулы), с температурой 400–700° С подвергают грубой очистке (например, в циклонах) и затем тонкой очистке в сухих горизонтальных многопольных электрофильтрах. Электрофильтры работают эффективно при температуре около 300° С без предварительной подготовки газов. Содержание SO2 в газах электропечей при герметичном газовом тракте может поддерживаться около 4–4,5 %, что позволяет использовать газы для производства серной кислоты.

Очистка газов печей взвешенной (факельной) плавки

В настоящее время широкое распространение в мировой практике выплавки черновой меди получил процесс взвешенной (факельной) плавки медных концентратов, выполняемый как на подогретом воздушном дутье (финская плавка), так и на обогащенном кислородом дутье, а также на 100 %-ном кислородном дутье (Россия, Канада).

Одна из основных причин широкого распространения взвешенной (факельной) плавки заключается в использовании получаемых газов для производства серной кислоты, элементной серы, 100 %-ного сернистого ангидрида. Сера сырья используется более чем на 90 %, что улучшает экономические показатели и удовлетворяет требованиям защиты воздушного бассейна от выбросов оксидов серы.

Взвешенная (факельная) плавка на подогретом воздушном дутье (ВФП)

Газы печи ВФП при температуре около 1300° С, содержащие 10–14 % SO2 и около 40 г/м3 (норм.) пыли, поступают для охлаждения в котел-утилизатор, где осаждается грубая пыль. По выходе из котла с температурой 350° С газы поступают на тонкую очистку в сухие горизонтальные многопольные электрофильтры. Очищенные газы, содержащие 10 % SO2, могут быть смешаны с конвертерными газами н переработаны в серную кислоту (с применением также и двойного контактирования).

Взвешенная (факельная) плавка на кислородном дутье (КФП)

Особенностями процесса кислородно-факельной плавки является высокая температура отходящих из печи газов (до 1300° С), их относительно малое количество (при той же производительности в 6 раз меньше, чем при ВФП, и в 15–20 раз меньше, чем при отражательной плавке), высокое содержание в газах на выходе из печи пыли [до 450 г/м3 (норм.)] и сернистого ангидрида (до 90 %), используемого, например, для получения серной кислоты.

Газы из печи поступают в котел-утилизатор, а затем в систему грубой очистки и сухие горизонтальные многопольные электрофильтры. Далее газы вентиляторами подают в сернокислотный цех, где их, после смешения с конвертерными газами, перерабатывают в серную кислоту.

На заводе Коппер-Клифф (Канада) газы по выходе из печи КФП с температурой 1260° С поступают в пылевую камеру с воздушным охлаждением. После охлаждения газов до 650° С и осаждения грубой пыли газы поступают в полый скруббер, а из него в трехступенчатую систему турбулентных промывателей (труб Вентури). Окончательную очистку газов от пыли, а также от тумана серной кислоты до 7 мг/м3 (норм.) осуществляют в мокром электрофильтре. Очищенные газы используют для получения жидкого SO2.

По сравнению с АГМК, схема мокрой очистки газов КФП на канадском заводе (по мнению работников этого завода) более громоздка, связана с большим расходом антикоррозионных материалов и необходимостью переработки (осветление, нейтрализация) сточных вод.

Очистка газов отражательных печей

Для использования тепла газов отражательных печей (температура газов на выходе из печей равна 1200–13000 С), а также для возможности тонкой очистки газов от пыли за печами устанавливают котлы-утилизаторы. В них газы охлаждаются до температуры 400–450° С и осаждается крупная пыль.

Тонкую очистку газов от пыли осуществляют обычно в сухих многопольных горизонтальных электрофильтрах. В ряде случаев газы отражательных печей перед подачей в электрофильтры смешивают с обжиговыми или конвертерными газами. На одном из зарубежных заводов смешанные газы конвертеров и отражательных печей по выходе из электрофильтров дополнительно очищают в рукавных фильтрах с рукавами из стеклоткани.

При высоком содержании цинка и свинца в пыли газов отражательных печей и их очистке отдельно от газов других металлургических агрегатов сухие электрофильтры в зависимости от местных условий работают с пониженной степенью очистки от пыли. При этом может оказаться целесообразной предварительная подготовка газов отражательных печей в скрубберах.

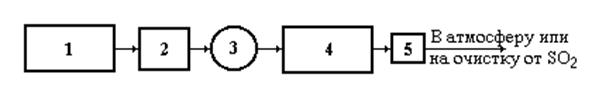

На рис. 11.1 показана принципиальная схема очистки от пыли газов отражательных печей в сухих электрофильтрах.

Рис. 11.1. Принципиальная технологическая схема очистки от пыли газов отражательных печей медеплавильных заводов:

1 – отражательная печь; 2 – котел-утилизатор; 3 – полый скруббер; 4 – сухой электрофильтр: 5 – вентилятор

Для использования газов отражательных печен (содержащих около 1 % SO2), например, для получения серной кислоты, их смешивают с более крепкими по содержанию SO2 обжиговыми или конвертерными газами.

На японском заводе “Онахама” для повышения содержания SO2 и газах отражательной печи до 1,5–2,5 % и получения после охлаждения в котле-утилизаторе и очистки в электрофильтре (с к.п.д. 99,6 %) серной кислоты (без смешения с другими газами) в горелки печи подают кислород. Манометрический режим печи и газового тракта тщательно контролируется и регулируется.

Очистка конвертерных газов

Газы по выходе из горловин конвертеров подвергают охлаждению (подсосом воздуха в напыльниках конвертеров, в воздушных холодильниках, котлах-утилизаторах) и очистке от крупной пыли с высоким содержанием меди (20–50 %) в пылевых камерах и циклонах. После грубой очистки запыленность газов и химический состав пыли зависят от содержания в перерабатываемых штейнах свинца и цинка.

Газы конвертеров, как правило, перерабатывают в серную кислоту. Необходимо стремиться к поддержанию возможно более высокой и постоянной концентрации в газах SO2. Большие подсосы воздуха в напыльники (в том числе и для охлаждения газов) и по газовому тракту недопустимы. Более предпочтительно применение герметичных напыльников с последующим охлаждением газов в котлах-утилизаторах.

Для равномерной подачи газов на производство серной кислоты конвертеры работают по графику, предусматривающему одновременное и постоянное нахождение в работе (под дутьем) определенного числа конвертеров. Учитывая периодичность работы конвертеров под дутьем (в перерывах сливают шлаки, загружают флюсы и другие материалы) от конвертеров отбирают два вида газов: богатые по содержанию SO2 (при подаче дутья) и бедные (вентиляционные) газы (во время перерывов в подаче дутья).

Предпочтителен индивидуальный отбор газов от каждого конвертера. Целесообразна следующая схема отбора богатых газов: конвертер – котел-утилизатор – грубая очистка – дымосос. Богатые газы отдельных конвертеров смешивают и по коллектору подают на тонкую очистку, а затем в сернокислотный цех. Бедные газы отсасывают через напыльник конвертера в сборный вентиляционный газоход и выбрасывают в дымовую трубу.

Для улучшения санитарного состояния атмосферы в конвертерных цехах на ряде заводов, помимо применения герметичных напыльников, конвертеры размещают в герметичных укрытиях (домиках), из которых отсасывают бедные (вентиляционные) газы. Так как в них содержится до 1 % SO2, на некоторых заводах газы нейтрализуют промывкой, например известковым молоком. Тонкую очистку конвертерных газов проводят, как правило, в сухих горизонтальных многопольных электрофильтрах.

Высокое содержание в газах конвертеров SO2 и некоторого количества SO3 позволяет очищать эти газы в сухих электрофильтрах без предварительной подготовки. Для получения высокой степени улавливания скорость газов в электрических полях электрофильтра не должна превышать 0,5 м/с.

В связи с периодичностью нахождения конвертеров под дутьем и возможными колебаниями температуры газов, поступающих на тонкую очистку, во избежание конденсации паров серной кислоты в электрофильтрах (точка росы конвертерных газов по серной кислоте составляет обычно около 220° С) следует провести дополнительные к отмеченным выше мероприятия. Газоходы и корпуса электрофильтров тщательно теплоизолируют; стенки корпусов электрофильтров изготовляют из кислотостойкой стали; изоляторы электрофильтров оборудуют электроподогревом.

Очистка газов сушилок концентратов и гранул

Ранее для очистки от пыли газов, отходящих от трубчатых сушилок для медных, пиритных и других видов концентратов, а также гранул пылей и концентратов применяли в основном сухие горизонтальные многопольные электрофильтры. Как показала практика их работы, в условиях переменного режима сушки часто пересушивается материал, и пыль загорается в газовом тракте, в том числе и в электрофильтрах. При отряхивании электродов электрофильтров без снятия высокого напряжения электрические пробои межэлектродных промежутков могут привести к взрывам сухой пыли, удаленной отряхиванием с осадительных электродов и не успевшей осесть в бункера электрофильтра. Частицы сухой пыли обладают высокоразвитой активной поверхностью и поэтому легко возгораются.

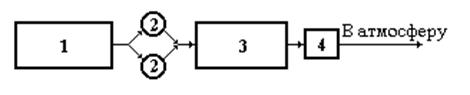

Поэтому в последние годы широкое распространение получили мокрые методы очистки газов трубчатых сушилок, в частности с применением скрубберов ударного действия (СУД). Так как размеры частиц пыли при сушке обычно составляют 3–5 мкм, то пыль с достаточной эффективностью улавливается в СУД с к.п.д. около 96–98 %. Уловленную пыль в виде пульпы возвращают в цикл фильтрации и сушки. Технологическая схема установки показана на рис. 11.2.

Рис. 11.2. Принципиальная технологическая схема очистки от пыли газов сушилок медных и пиритных концентратов:

1 – сушильный барабан; 2 – групповые циклоны; 3 – скруббер ударного действия; 4 – вентилятор

Так как газы сушилок содержат SO2 (хотя и в незначительных количествах), корпус скрубберов следует защищать от коррозии. Необходимо также предусмотреть эффективное улавливание капель, уносимых газами из СУД.

Газы анодных печей

Газы на выходе из анодных печей характеризуются высокой температурой (1000–1200° С) и невысокой запыленностью – 100–400 мг/м3 (норм.). Пыль содержит 50–65 % Сu. До настоявшего времени газы анодных печей от пыли не очищали. Однако жесткие требования к защите атмосферы обусловливают необходимость очистки газов, например, в РФСП, являющихся высокоэффективными рукавными фильтрами со струйной продувкой для регенерации рукавов.

Основные схемы пыле- и газоулавливания на медеплавильных заводах, перерабатывающих первичное сырье

Из рассмотрения приведенных схем очистки от пыли газов медеплавильных заводов, где перерабатывают первичное сырье, основным типом пылеуловителей тонкой очистки следует считать сухие горизонтальные многопольные электрофильтры.

Присутствие почти во всех видах очищаемых газов свободного серного ангидрида лишает возможности применять рукавные фильтры с фильтровальными тканями, работающими при температуре 130–140° С (нитрон и др). В последние годы для очистки конвертерных газов или их смеси с газами отражательных печей начали применять рукавные фильтры с тканями из стеклянного волокна или волокна “Номекс”, позволяющими очищать газы при температуре до 250° С. Также вследствие значительной агрессивности газов редко применяют и мокрые методы улавливания пыли. Особое внимание уделяют вопросам использования содержащегося в газах SO2.

Установки для пылеулавливания на медеплавильных заводах при переработке первичного сырья

Очистка в сухих электрофильтрах конвертерных газов, используемых для получения серной кислоты

Ниже описана примененная на Балхашском горно-металлургическом комбинате установка для очистки от пыли конвертерных газов, используемых для получения серной кислоты.

На установке применен индивидуальный отбор газов от конвертеров, включающий водоохлаждаемый напыльник (с катучей заслонкой), пылевую камеру, циклоны и вентиляторы.

Богатые SO2 газы, после грубого пылеулавливания, вентиляторами по скоростному газоходу подаются в коллектор грязного газа с последующей очисткой от пыли в сухих электрофильтрах и далее на сернокислотное производство. Бедные газы после пылевой камеры поступают в вентиляционный газоход и выбрасываются в дымовую трубу.

Пылевая камера размером 12х4,5х5 м трехсекционная, футерована жароупорным бетоном с присадкой нефелина. С торцовой стороны (по ходу газов) находится два прямоугольных патрубка для выхода крепких (в циклоны) и слабых (в вентиляционный газоход) газов. Четыре циклона типа ЦН-24 диаметром 1,8 м выполнены из стали X18H9T и установлены без теплоизоляции. Вентиляторы типа ВГД c-20у работают при допустимой температуре 450°С.

Установка сухих электрофильтров оснащена двухсекционными трехпольными электрофильтрами ГП-43 и односекционными четырехпольными электрофильтрами ОГ-4-16 и ОГП-4-16.

Станция сброса в атмосферу очищенных газов (не поступающих по тем или иным причинам в сернокислотный цех) включает два дымососа ВГД с-20у (аналогичных описанным выше), газоход чистого газа и дымовую трубу.

Система индивидуального отбора газов от конвертеров автоматизирована. Автоматически стабилизируются разрежение в пылевой камере, температура перед дымососами и сброс бедных газов в вентиляционную трубу. Принцип автоматического регулирования следующий: при подаче дутья в конвертер опускается катучая заслонка, открываются колокольные затворы и включаются направляющие аппараты дымососов.

Если температура газов перед дымососами повышается до 440° С, то открывается дверца подсоса холодного воздуха. Ниже приведены показатели работы пылегазовой системы конвертеров БГМК.

Температура газов, °С: 1250 в конвертере; 600 в пылевой камере; 430 в циклоне; 320 перед сухими электрофильтрами; 95 перед вентиляционной трубой; 250 перед трубой сброса богатых газов.

Степень улавливания пыли, %: 25 в пылевой камере; 30 в циклонах; 98 в сухих электрофильтрах. Запыленность газов, г/м3 (норм.): 10 после конвертера; 0,7 перед вентиляционной трубой.

ЛЕКЦИЯ № 12. ПЫЛЕУЛАВЛИВАНИЕ ПРИ ПРОИЗВОДСТВЕ ОЛОВА, НИКЕЛЯ, СУРЬМЫ И РТУТИ

Оловянные заводы

На оловянных заводах основными видами технологических газов, улавливание пыли из которых следует считать обязательным, являются: в плавильных цехах – газы отражательных печей, электропечей, шахтных печей; в цехах обжига – газы обжиговых печей; в цехах рафинирования – газы рафинировочных котлов и отражательных печей, газы шлаковозгонки.

Пыль, содержащаяся в газах, богата оловом, так как некоторые его соединения (SnS, SnCl2) обладают высокой летучестью. Хорошая организация пылеулавливания на оловянных заводах имеет большое экономическое значение.

В табл. 12.1 приведены данные о перечисленных видах технологических газов оловянных заводов и содержащейся в них пыли.

Наиболее распространены для тонкой очистки газов на оловянных заводах сухие электрофильтры, в основном пластинчатые. Вследствие высокой температуры газов почти всех металлургических агрегатов оловянных заводов необходимо перед электрофильтрами устанавливать скрубберы для охлаждения и увлажнения газов. При скорости газов в электрофильтрах

~0.6 м/с достигают к.п.д. очистки более 97–99 %.

Газы отражательных печей плавильного цеха очищают в горизонтальных многопольных электрофильтрах по следующей схеме: на выходе из печей газы поступают в скруббер, где охлаждаются до 150–200° С с одновременным повышением влажности газов; из скруббера газы поступают в электрофильтр, где при скорости движения около 0,55–0,6 м/с к. п. д. очистки достигает 98 %. Затем газы вентилятором подаются в дымовую трубу.

Таблица 12.1.

Характеристика основных видов технологических газов оловянных заводов и содержащейся в них пыли*3

| Газы (средний размер | Параметры газов на выходе из металлургического агрегата | Запыленность газов | Содержание олова | ||

| частиц пыли из пылеуловителей тонкой очистки, мкм) | температура, 0С | запыленность, г/м3 (норм.) | состав, % (объемн.) | перед пылеуловителями тонкой очистки, г/м3 (норм.) | в пыли из пылеуловителей тонкой очистки, % (масс.) |

| Плавильные цехи | |||||

| Отражательных печей | 800–1100 | – | 12–15 (CO2+CO) | 3–10 (в среднем 5,5) | 25–55 |

| Электропечей*1 | 800–1100 (перед скруббером после дожигания | – | – | 0,8–20 | 10–60 |

| Шахтных печей*2 | 300–800 | – | – | 0,6–6,5 (в среднем 2,5) | 50–65 |

| Обжиговых печей | 100–600 | – | 1,5–2 SO2 | ~4,0 | – |

| Цехи рафинирования | |||||

| Рафинировочных котлов | 50–200 (в зонтах котлов) | – | – | 0,4–6,5 (в среднем 0,5 в газоходе от котлов) | 25–45 |

| Отражательных печей | 800–1100 | – | 5,5 CO2 (перед электрофильтром) | 2,5–15 (в среднем 8,0) | 50–60 |

| Шлаковозгонка | |||||

| Фьюминговой печи | 180–250 (перед сухим электрофильтром) | – | – | среднее 10 | 10 |

1. На выходе из печей газы содержат значительное количество СО.

2. На выходе из печей газы содержат СО и СО2.

3. Средний размер частиц пыли (мкм) из пылеуловителей тонкой очистки следующий: отражательных печей ~1,8; электропечей ~1,1–1,5; шахтных печей ~0,7; отражательных печей цехов рафинирования ~1,2-5.

Эффективно очищаются газы электропечей плавильного цеха в трубчатых сухих электрофильтрах после охлаждения в полом скруббере.

Температура газов после скруббера колеблется от 180 до 250°С. При скорости газов в электрофильтре в среднем около 0,5 м/с к.п.д. очистки превышает 98 %.

Газы шлаковозгонки очищают как в сухих электрофильтрах (с предварительным охлаждением газов до 180–250° С в котле-утилизаторе или скруббере), так и в мокрых аппаратах. По такой схеме газы после охлаждения в котле-утилизаторе и увлажнения в скруббере поступают в турбулентный промыватель и затем в мокрый электрофильтр.

При улавливании в сухом электрофильтре за ним в ряде случаев устанавливают насадочный скруббер, охлаждают газы до 70° С и улавливают богатую мышьяком пыль в мокром электрофильтре.

По проведенным исследованиям газы рафинировочных котлов успешно очищают в рукавных фильтрах со струйной продувкой.

Никелевые заводы

На никелевых заводах основными видами технологических газов очищаемых от пыли, являются газы спекательных машин, шахтных печей, электропечей для переработки руд и концентратов, конвертеров и печей КС для обжига никелевого файнштейна и никелевого концентрата. В табл. 12.2 приведены некоторые данные, характеризующие перечисленные виды технологических газов и содержащейся в них пыли.

Окисленные никелевые и медно-никелевые сульфидные руды почти не содержат металлов и их соединений, обладающих высокой летучестью. Поэтому пыли технологических газов никелевых заводов практически не содержат возгонов и, следовательно, их частицы относительно крупны.

Хотя в некоторых случаях представляется возможным довольно полно уловить пыль из технологических газов никелевых заводов и без применения высокоэффективных пылеуловителей: электрофильтров и рукавных фильтров,

Таблица 12.2.

Характеристика основных видов технологических газов никелевых заводов и содержащейся в них пыли*

| Газы (средний размер | Параметры газов на выходе из металлургического агрегата | Запыленность газов | Содержание никеля | ||

| частиц пыли из пылеуловителей тонкой очистки, мкм) | температура, 0 С | запыленность, г/м3 (норм.) | состав, % (объемн.) | перед пылеуловителями тонкой очистки, г/м3 (норм.) | в пыли из пылеуловителей тонкой очистки, % (масс.) |

| Спекательных машин: окисленные руды сульфидные руды | 100-200 100-200 | 5-10 2-5 | 0,05 SO2 0,3-0,4 SO2 | 0,35 (после батарейных циклонов) | 1,5-2,0 |

| Шахтных печей при переработке окисленных руд | 400-450 | в среднем 10-20 | 13 CO2, 0.2 SO2 | 0,4 (после скрубберов ВТИ) | 1,5-2,0 |

| Электропечей для переработки сульфидных руд и концентратов** | 400-500 (200-250 перед электрофильтрами) | - | 6-12 SO2 | 1,0 (после батарейных циклонов) | 3,0-5,0 |

| Конвертеров для продувки медно-никелевых штейнов | 400-500 (150-300 перед электрофильтрами) | - | 5-7 SO2 (при негерметичных напыльниках) | 0,5-3,0 | 12-18 (Cu 12-15) |

| Обжиговых печей КС: для никелевого концентрата файнштейна | 1100 (300-320 перед электрофильтрами) 400-450 (перед электрофильтрами) | пылевынос из печей КС составляет 40 % - | 5-7 SO2 0,2-0,5 SO2 (на входе в электрофильтр) | 20-40 10-15 | 50-70 50-70 |

* Средний диаметр частиц пыли, мкм: на выходе шахтных печей для окисленных руд - 70 % >40; обжиговых печей для файнштейна ~ 1,5-5.

** Ввиду подсоса воздуха по газовуму тракту содержание SO2 в газах перед пылеуловителями тонкой очистки может значительно снизиться.

вследствие повышенных требований к защите воздушного бассейна и высокой стоимости никелевых пылей эти пылеуловители широко внедряют на никелевых заводах.

Газы спекательных машин при переработке сульфидных руд очищают в скрубберах типа ВТИ с эффективностью около 90% [выходная запыленность около 0,4 г/м3 (норм.)], а при переработке окисленных руд – в батарейных циклонах с эффективностью около 95–98 % [выходная запыленность около 0,35 г/м3 (норм.)].

Целесообразно применять более эффективные пылеуловители, например, турбулентные промыватели (трубы Вентури) с пониженным гидравлическим сопротивлением 2,5–3,0 кН/м2 (250–300 мм вод. ст.).

Газы шахтных печей при переработке окисленных никелевых руд с начальной средней запыленностью около 20 г/м3 (норм.) и температурой на выходе из печей 400–450° С очищают и охлаждают в испарительных скрубберах до 150–200° С и доочищают в батарейных циклонах с к.п.д., равным 95 % [выходная запыленность около 1 г/м3 (норм.)].

Газы конвертеров для продувки медно-никелевых штейнов, содержащие 3–5 % SO2, и предназначенные для производства серной кислоты, очищают от пыли в сухих горизонтальных многопольных электрофильтрах.

Газы печей КС для обжига никелевого файнштейна и никелевого концентрата содержат богатую никелем пыль (60–70 % Ni). Даже незначительный ее унос отходящими газами привел бы к большим материальным потерям. В этом случае применение электрофильтров обязательно. К тому же газы обжига никелевого концентрата содержат около 5 % SO2 и их используют для производства серной кислоты.

Сурьмяные заводы

Газы, отходящие от плавильных и рафинировочных отражательных печей сурьмяных заводов, содержат пыль с высоким содержанием сурьмы (с газами уносится от 5 до 30 % Sb). При высоких температурах в печах (свыше 1000° С) и значительной летучести сурьмы и ее соединений образуется большое количество возгонов.

Температура газов на выходе из печей колеблется от 800 до 900°С. Газы поступают в пылевые камеры для предварительного осаждения крупной пыли. Запыленность газов после пылевых камер составляет в среднем 5–10 г/м3 (норм). Пыль богата сурьмой (65–70 %). Средний диаметр частиц пыли составляет около 0,75–1,0 мкм. При тонкой очистке газов в сухих электрофильтрах их предварительно охлаждают.

Для хорошей работы сухих электрофильтров температура газов на входе в них не должна превышать 80° С. В то же время присутствие в газах окислов серы приводит к активной коррозии скрубберов и электрофильтров.

На некоторых сурьмяных заводах для улавливания пыли применяют скоростные пылеуловители и мокрые электрофильтры, аналогично свинцовым заводам. Для улавливания трехокиси сурьмы применяют рукавные фильтры.

Ртутные заводы

Обжиг мелких ртутных руд в трубчатых печах сопровождается значительным выносом пыли. Запыленность газов на выходе из печи составляет около 70 г/м3 (норм.). Осаждение пыли в большом количестве в конденсаторах вместе с металлической ртутью затрудняет последующие процессы выделения ртути. Кроме того, эта пыль является вредной для здоровья рабочих. Поэтому газы перед поступлением в конденсаторы должны быть возможно полно очищены от пыли.

На большинстве ртутных заводов газы очищают от пыли по схеме пылевая камера – батарейный циклон. Как показала эксплуатация на одном заводе батарейных циклонов, их направляющие аппараты быстро изнашивались абразивной пылью (в течение 12–18 дней). Поэтому батарейные циклоны заменили групповыми типа ЦН-15 диаметром 400 мм. Помимо увеличения срока службы циклонов в 6–8 раз, выходная запыленность газов (за групповым циклоном) снизилась до 3,25 г/м3 (норм.).

Однако даже подобная запыленность газов при низкой концентрации в них ртути (1–1.5 г/м3 (норм.)), характерной для бедных ртутных руд, ухудшает условия конденсации ртути и увеличивает ее потери с отходящими газами. В связи с этим целесообразна дополнительная очистка от пыли газов обжиговых трубчатых печей в сухих многопольных горизонтальных электрофильтрах.

При скорости движения газов в электрическом поле до 0,5 м/с можно получить к.п.д. очистки равный 97–98 %.

Пыль, осажденная в батарейных и групповых циклонах, содержит в основном SiО2. Количество ртути в ней невелико – около 0,03–0,04 %. Пыль из электрофильтров содержит 40–50 % SiO2 и 20–30 % Аl2О3. Количество ртути в ней (в виде киновари) зависит от режима работы трубчатых печей и при его расстройстве может доходить до 8–10 %.

Внедрен обжиг ртутных руд в печах КС. Присущее этому процессу увеличение пылевыноса из печей (до 20 %) требует соответствующего усиления средств пылеулавливания.

На рис. 12.1 показана принципиальная технологическая схема пылеулавливания при обжиге ртутных руд в печах КС.

Рис. 12.1. Принципиальная технологическая схема пылеулавливания при обжиге ртутных руд в кипящем слое:

1 – печь КС; 2 – циклон; 3 – групповой циклон; 4 – вентилятор; 5 – сухой электрофильтр

На выходе из печи газы направляют по двум параллельным линиям улавливания крупной пыли. Каждая линия состоит из одного циклона типа ЦН-24 и шести циклонов типа ЦН-15.

На выходе из групповых циклонов газы забираются вентиляторами типа Э-4 и подаются в коллектор грязных газов сухих многопольных горизонтальных электрофильтров ОГ-4-16 для тонкой очистки. Из электрофильтров газы направляют в конденсаторы.

ЛЕКЦИЯ № 13. ОЧИСТКА ГАЗОВ ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА И ЛЕГКИХ МЕТАЛЛОВ

Глинозем производят из различного сырья (бокситов, нефелинов, алунитов) и в некоторых случаях из одного и того же сырья разными способами.

Независимо от вида сырья в ряде переделов глиноземных заводов выделяются большие объемы сильно запыленных газов, а при переработке алунитов еще и SО2.

Основными источниками пылеобразования являются приемные склады сыпучих материалов (нефелина, боксита), дробление и обжиг известняка, спекание, кальцинация глинозема и его переработка на складах готовой продукции. Сернистые соединения выбрасывают при обжиге и восстановлении алунита и в сернокислотном производстве.

При переработке нефелинов в состав глиноземных заводов входят цементные цехи, из которых выделяется пыль при спекании, транспортировании и размоле клинкера, а также при переработке цемента на складе готовой продукции.

В таблице 13.1 приведена краткая характеристика газов глиноземных заводов.

Таблица 13.1

Дата: 2019-02-02, просмотров: 991.