Циклоны, жалюзийные и инерционные пылеуловители

«При повороте газового потока или его криволинейном движении (вращении) на частицы, помимо сил тяжести и газового потока, действует сила инерции». Под ее влиянием частицы стремятся двигаться прямолинейно, т. е. выбрасываются из этого потока. Это явление использовано в циклонах, батарейных циклонах, жалюзийных пылеуловителях и др.

Эти аппараты в основном применимы для отделения относительно крупных частиц (>10 мкм).

Содержание примесей в газах, отходящих от электролизеров

| Тип электролизера | Фтористый водород, мг/м3 | Пыль, мг/м3 | Смолистые вещества, мг/м3 |

| Самообжигающиеся аноды: верхний токоподвод боковой токоподвод | 200–300 15–25 | 200–500 100–200 | 20–50 10–20 |

| Обожженные аноды | 10–25 | 100–200 | – |

Ориентировочный химический состав улавливаемой пыли с самообжигающимися анодами, %: 10–25 Al2O3; 15,0 AlF3; 10,0 NaF;

до 3 Fе2O3; 0,7 SiO2; 10 С; 10–20 смолистых веществ; для электролизеров с обожженными анодами, %: 50–60 Аl2О3; 17 А1F3; 10,0 NaF;

0,2 Fе2O3; 2 SiO2; 13 С.

Газы электролизеров очищают от газообразного фтористого водорода, пыли и смолистых веществ промывкой слабым содовым раствором (4–6 %). В ряде схем газы предварительно очищают от пыли и смолистых веществ в электрофильтрах.

Обычно содовый раствор используют так, чтобы в нем оставалось некоторое количество бикарбоната (около 5 г/дм3 в пересчете на Nа2СО3). Когда в поглотительном растворе концентрация NaF достигает 35–40 г/дм3, поглотительную пульпу перекачивают для переработки на криолит.

Ниже описаны схемы очистки газов для различных типов электролизеров.

Электролизеры с верхним подводом тока

Электролизеры с верхним подводом тока к аноду оснащены колокольным газосборником для выделяющихся технологических газов и горелочным устройством для дожигания окиси углерода и смолистых веществ. Степень дожигания смолистых веществ зависит от типа горелки (~50–96 %).

Эффективность колоколов по отбору газов недостаточно высока (60–70 %), а остальные газы, так называемые неорганизованные выбросы, поступают непосредственно в цех и через вентиляционные фонари выбрасываются в атмосферу (эти газы называют также фонарными газами).

Для очистки газов электролизеров с верхним подводом тока от пыли и газообразных примесей применяют двухступенчатую схему: двухпольный горизонтальный электрофильтр и скоростной полый скруббер с циклонным каплеуловителем, орошаемый 3–5 %-ным раствором Na2CO3. Эффективность улавливания примесей в этой схеме составляет %: 97–98 по фтористому водороду; 90–95 по пыли: 60 по смоле.

Скоростные полые скрубберы, применяемые в данной схеме очистки газов, работают со следующими показателями: скорость газа составляет до 8 м/с; плотность орошения 35–40 м3/(м2*ч). Орошающий раствор разбрызгивается в поток газа, проходящий скруббер снизу вверх, через эвольвентные форсунки.

Циклонные каплеуловители, установленные за скоростными полыми скрубберами, ограничивают каплесодержание в газах до 0,12 г/м3 (норм.) при гидравлическом сопротивлении около 500 Н/м2.

Электролизеры с боковым подводом тока

В электролизах с боковым подводом тока к аноду для сбора выделяющихся технологических газов применяют шторные укрытия, более эффективные, чем колокольные газосборники. Эффективность действия шторных укрытий достигает 80–90 %.

Для очистки газов электролизеров с боковым подводом тока применены два варианта двухступенчатой схемы: электрофильтр и скоростной полый скруббер с жалюзийным каплеуловителем или скоростной полый скруббер и скруббер с плавающей насадкой.

Эффективность улавливания примесей по второму варианту составляет, %: 99,5 по фтористому водороду, 92 по пыли. Остаточное каплесодержание газов после жалюзийного каплеуловителя не превышает 0,05 г/м3 (норм.) при гидравлическом сопротивлении 300 Н/м2.

Электролизеры с обожженными анодами

Для этих электролизеров, газы которых не содержат смолистых веществ, вопросы сбора и очистки газов решаются лучше, чем для электролизеров обоих типов с самообжигающимися электродами. Эффективность створчатого укрытия колеблется от 85 до 95 %.

Очистку газов осуществляют по двухступенчатой схеме: вертикальные электрофильтры – скоростные полые скрубберы с жалюзийными каплеуловителями. Эффективность улавливания пыли в электрофильтрах при скорости 1,2-1,5 м/с составляет 80-87 %. Общая эффективность улавливания пыли достигает 92 %, по фтористому водороду 96-97 %.

Очистка газов при производстве металлического кремния

На предприятиях алюминиевой промышленности вводятся в эксплуатацию цеха по производству кристаллического кремния электротермическим способом. На Иркутском алюминиевом заводе эксплуатируются руднотермические печи мощностью

16 МВт, ведется строительство печи мощностью 22,5 мВт.

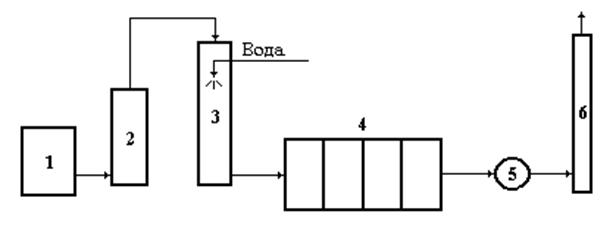

Несмотря на то, что производство кристаллического кремния расширяется, до сих пор нет единого подхода к решению вопроса очистки отходящих технологических газов из-за неблагоприятных свойств содержащейся в них пыли. На одном из действующих производств очистка газа после руднотермических печей осуществляется мокрым способом в полых скрубберах и трубах Вентури с вентиляторами ВМ-20А, установленными перед системой очистки. При эксплуатации этих печей вентиляторы ВМ-20А часто выходят из строя из-за абразивного износа лопаток роторов. При строительстве следующих печей перед вентиляторами были установлены циклоны СКЦН-34Б, которые обеспечили более длительный срок службы вентиляторов (рис. 13.2).

Рис. 13.2. Схема очистки газа с трубами Вентури в производстве металлического кремния: 1 – руднотермическая печь (16 Мвт); 2 – аварийная свеча (Н=60 м); 3 – циклоны СКЦН-34Б; 4 – вентилятор ВМ-20А; 5 – скруббер полый (Н=12 м, диаметр 2300 мм); 6 – труба Вентури (диаметр 300 мм); 7 – циклон-каплеуловитель (диаметр 1500 мм); 8 – дымовая труба (Н=100 м, диаметр 3600 мм)

На других предприятиях используются трехступенчатая очистка с прямоточным циклоном (I ступень), скруббером полного испарения СПВП (II ступень) и электрофильтром ЭГА (рис. 13.3); двухступенчатая система с ротоклоном и скруббером, а также очистка газа в рукавных фильтрах ФРКДИ. Основным недостатком сухой схемы очистки является то, что в рукавные фильтры с газовым потоком заносится горящая щепа, и рукава (из оксалона) прогорают. Срок службы их составляет 7–8 мес. при регламентном периоде эксплуатации 1,5–2 года.

Рис. 13.3. Схема очистки газа с электрофильтром ЭГА в производстве кристаллического кремния: 1 – руднотермическая печь (23 МВт); 2 – циклон прямоточный Ц-4500-1500 (3 шт.); 3 – скруббер СПВП 432-350 (3 шт.); 4 – электрофильтр (ЭГА1-40-9-6-4-330-5-А);

5 – дымосос ДН-26х2х0,62; 6 – дымовая труба

В системе очистки, схема которой представлена на рис. 13.3, для каждого из трех скрубберов предусмотрены две системы кондиционирования: первая обеспечивает заданное влагосодержание 60 г/м3 сухого газа при начальной температуре, не превышающей 280° С (собственно кондиционирование); вторая служит для охлаждения газа, если температура составляет 280–350° С. При понижении температуры ниже 120° С подача воды прекращается.

Для очистки газов от различных паров, например паров аммиака, соляной кислоты трестом “Цветметгазоочистка” в содружестве с Казанским химико-технологическим институтом разработан вихревой абсорбер для предприятий цветной металлургии, внедренный на одном из гидрометаллургических заводов. Аппарат (рис. 13.4) состоит из цилиндрического корпуса, внутри которого размещены сепаратор (перфорированный цилиндр) и лопастной ороситель. Корпус изнутри гуммирован резиной или полиизобутиленом. Техническая характеристика аппарата приведена в таблице 13.3

Таблица 13.3.

ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ

НА ПРЕДПРИЯТИЯХ ЦВЕТНОЙ

МЕТАЛЛУРГИИ

Редактор Н.В.Лутова

Подготовка к публикации Н.В. Лутовой

Рекомендовано Методическим советом

Разрешено к публикаци 21.10.2016

Электронный формат – pdf

Объем 3,5 уч.-изд. л.

620002, Екатеринбург, ул. Мира, 19

Информационный портал УрФУ

http://urfu.ru

[U1]Рекомендуется установить поля по 2 см с каждой стороны

Номера страниц рекомендуется оформить кеглем 12 пт

Характеристика процессов окислительного обжига некоторых сульфидных продуктов в печах КС

| Концентраты | Температура обжига, 0С | Пылевынос, % | Содержание серы в шихте, % | Содержание серы в огарке, % | Содержание SO2 в отходящих газах, % |

| Медные | 850–920 | 25–90 | 26–32 | 2,5–45,0 | 6–11 |

| Цинковые | 930–1030 | 30–35 | 25–30 | 0,24–0,62 | 7–8 |

| Молибденовые | 550–575 | 30–45 | 27–30 | 0,6–0,8 | 4–6 |

| Никелевые | 970–1120 | 18–35 | 18–35 | 0,1–0,6 | 5,5–10,5 |

Концентраты и полупродукты, подвергающиеся кальцинирующему обжигу, чрезвычайно разнообразны. В основе процессов лежит термическая диссоциация различных химических веществ. Аппаратурное оформление кальцинирующего обжига такое же, как и в случае окислительного. Кальцинирующему обжигу подвергаются соли цветных металлов, например, с целью получения соответствующих оксидов или, в более простом случае, гидроксидов для формирования товарного кристаллического оксида. В качестве примера можно привести разложение нитратов урана и оксалатов редкоземельных элементов (РЗЭ) в условиях псевдоожиженного слоя при повышенных температурах с целью получения соответствующих оксидов:

UO2(NO3)2*6H2O®UO2(NO3)2*H2O+5H2O;

UO2(NO3)2*H2O®UO3+2NO2+1/2O2+H2O;

Cd(NO3)2®Cd2O3+NO+1/2O2;

2Al(OH)3®Al2O3+3H2O.

Образующиеся оксиды азота или другие газы улавливаются в абсорберах с насадкой для переработки их в азотную кислоту. Кальцинация гидроксида алюминия в трубчатых печах при производстве глинозема – классический пример такого обжига. В этих процессах возможен существенный пылевынос, поэтому необходима система пылеулавливания. Однако при кальцинирующем обжиге конечный продукт обычно товарный, поэтому достаточна организация системы оборотного пылеулавливания.

Восстановительный обжиг в цветной металлургии применяется значительно реже, в основном для получения редких металлов (например, Мо, Re, W, Ge) из оксидов. Обычно восстановителями в данных процессах являются водород, сера, оксид углерода (II) и т.д.:

MоО3+Н2®МоO2+Н2О;

MoO2+2H2®Mo+2H2O.

Аппаратура, в которой проводится восстановительный обжиг, разнообразна: печи периодического действия, печи КС, шнековые печи с наружным обогревом. Отходы производства при этом – отходящие газы и пылевые фракции основного продукта.

Все большее распространение находит такая подготовительная операция, как хлорирующий обжиг. Экологическая опасность этих технологий определяется большой токсичностью хлорагентов, а также отходов процесса хлорирования. Образующиеся галогениды имеют низкие температуры кипения, что позволяет легко осуществлять высокотемпературную разгонку (ректификацию) смесей с выделением полезных элементов.

Для извлечения, например, титана хлорированию подвергают различное титансодержащее сырье (рудные концентраты, шлаки), содержащее четырехвалентный титан в виде диоксида. Сложность прямого хлорирования диоксида титана связана с затратами энергии на его разложение, поэтому применяют специальные восстановители, которые связывают кислород:

ТiO2+С+2Сl2®TiCl4+СО2 или

ТiO2+2С+2Сl2®TiCl4+2СО.

В этих реакциях побочными продуктами хлорирования являются диоксид или оксид углерода (при избытке углерода). Избыток оксида углерода в системе с хлором приводит к образованию хлороксида углерода (фосгена). При хлорировании титансодержащкх шлаков взаимодействуют следующие фазы: шлак, кокс, твердые хлориды, расплавленные, хлориды, газообразные продукты (СО, СО2, TiC4, АlСl3, FеСl3, Сl2). Хлорирование титановых шлаков проводят в шахтных электрических печах – хлораторах. Нижняя зона печи заполнена угольной насадкой и является копильником расплавленных высококипящих хлоридов (кальция, магния, железа, РЗЭ). В эту зону поступает хлор. Расплавление хлоридов осуществляют электрическим током, пропуская его через угольную насадку.

Нижняя зона хлоратора (температура ~ 700о С) заполняется остатками хлорирования, обогащенными оксидами кремния и алюминия. Высота этой зоны растет, поэтому хлоратор периодически (через 1,5–6 мес.) опорожняют.

Лопаритовые концентраты, содержащие РЗЭ, ниобий, тантал, титановые шлаки хлорируют также в солевых расплавах. Например, солевая ванна при хлорировании лопаритовых концентратов имеет следующий состав, %: 55 S(РЗЭ) С13; 20 СаС12; 15 NaCl и хлориды других элементов. Для хлорирования титановых шлаков применяют отработанный электролит магниевых электролизных ванн состава, %: 75–80 КСl; 10–15 NaCl; 5–7 СаС12; 5–7 MgCl2; 1–3 (FeCl2+MnCl2). Электролит этих ванн после хлорирования и отгонки титана из титановых шлаков содержит до 0,5–1,0 ТiO2. Его также следует утилизировать. Состав электролита следующий, %: 30–40 КС1; 2–5 NaCl;

2–4 СаСl2; 25–35 MgCl2; 10–20 (FeCl2+MnCl2); 7–9 С; 3–6 SiO2. Количество таких хлоридных отходов достаточно велико (около 200 кг на 1 т TiCl4). Часть титана в данном методе теряется с возгонами, которые улавливают в пылевых камерах. В этих возгонах содержание TiO2 достигает 30 %.

Конденсат хлоридов после хлорирования лопаритовых концентратов, улавливаемый в пылевых камерах, имеет следующий состав в пересчете на оксиды, %: 25–35 S Nb2O5+Ta2О5; 3,5–5 ТiO2; 6–8 Fе2О3; 0,5–2,0 С; 1–3 S РЗЭ.

Шлаки рудных плавок производства тяжелых цветных металлов – массовые отходы, образующие отвалы, до сих пор используемые слабо. Очень условно эти шлаки можно разделить на две группы: шлаки, не представляющие интереса для доизвлечения из них цветных и редких металлов, и шлаки, имеющие определенный народнохозяйственный интерес.

Расплав оксидов, называемый шлаком – это и среда для разделения пустой породы и примесей от основного вещества, и реакционная среда, в которой осуществляются окислительно-восстановительные реакции выделения металла, и защитная среда для металла от печных газов и кислорода атмосферы. Оксиды, составляющие основу шлаков цветной металлургии: SiO2, 2 Fе2О3, FeO, CaO, Al2O3, MgO, ZnO, Сr2О3 и т.д.

Примерный состав шлаков, применяемых в цветной металлургии, приведен в табл. 1.2. Окислительные концентрационные плавки руд цветных металлов предполагают перевод исходного металлургического сырья (сульфидных и оксидных соединений) в расплавленное состояние для разделения штейна и шлака и извлечения основных ценных составляющих.

Штейн – сплав низших сульфидов металлов. Основная составляющая штейнов рудных плавок – сульфид железа. В штейне присутствуют также сульфиды таких цветных металлов, как Сu, Ni, Pb и др. В промышленных штейнах концентрируются благородные и редкие металлы, Se, Те, концентрация которых во много раз превышает концентрацию этих металлов в шлаках. Концентрационные плавки – своеобразный обогатительный процесс в металлургия благородных и редких металлов.

Таблица 1.2

Дата: 2019-02-02, просмотров: 731.