При соприкосновении частиц с каплями или другой поверхностью жидкости под действием одного или нескольких физических воздействий (инерционный удар, броуновская и турбулентная диффузия и др.) частицы смачиваются, в большинстве случаев тонут, в результате чего улавливаются. «Опыт показывает, что при мокром улавливании в основном газы очищают от крупных частиц (более 3–5 мкм). Мелкие частицы, особенно возгоны, улавливаются жидкостью плохо, даже в том случае, если по своей природе они хорошо смачиваются данной жидкостью. Это объясняется двумя причинами: во-первых, мелкие частицы (капельки) движутся вместе с газовым потоком и при встрече с жидкостью (с каплей или с другой мокрой поверхностью) не соприкасаются с ней, а огибают мокрую поверхность. Во-вторых, между частицей и мокрой поверхностью имеется газовый или воздушный слой, который мелкая частица» не может преодолеть.

В последние годы разработаны скоростные или турбулентные мокрые пылеуловители, в которых движущийся с большой скоростью газ дробит жидкость на мелкие капли. Частицы легче сталкиваются с мелкими каплями и достаточно полно улавливаются (даже возгоны).

Преимуществами мокрых пылеуловителей по сравнению с сухими являются: возможность очистки газов от пыли с высокой температурой; относительно малые габариты некоторых видов очищающих установок; уменьшение опасности взрывов и пожаров, возникающих от загорания сухой пыли; возможность очистки от пыли влажных и содержащих липкие вещества газов; низкие капитальные затраты в большинстве случаев, несмотря на то что эксплуатационные затраты могут быть и выше.

К числу недостатков мокрых пылеуловителей относятся: ухудшение условий рассеяния в атмосфере влажных очищенных газов, особенно содержащих агрессивные компоненты; необходимость обработки и удаления большого количества стоков и шлама; большие затраты энергии (особенно для турбулентных пылеуловителей); необходимость (при агрессивных газах) применения антикоррозионных и в ряде случаев дорогостоящих и дефицитных конструктивных материалов для изготовления аппаратуры.

Электрофильтры

Электрофильтры широко применяют для улавливания частиц пыли и тумана любых размеров, в том числе и около 1 мкм.

Эффективность улавливания в электрофильтрах даже такой мелкой пыли весьма высока (до 99 %). В электрофильтрах в настоящее время успешно очищают газы, нагретые до 450–500 °С, содержащие агрессивные компоненты (например, 30 % сернистого ангидрида и более).

Тканевые филътры

В этих аппаратах запыленный газ пропускают через фильтровальную ткань и частицы пыли под действием инерционного удара, диффузии и других механизмов осаждения задерживаются на ее волокнах. При малых скоростях фильтрации можно добиться высокой степени очистки газов (более 99 %).

В последние годы в связи с выпуском более термо- и кислотостойких по сравнению с применявшимися натуральными волокнами (шерсть, хлопок) синтетических волокон область применения тканевых фильтров заметно расширилась.

Для фильтрации запыленных газов применяют также специальный картон, вату, слои волокнистых или зернистых материалов (песок, гравий, кокс).

Коагуляция аэрозолей

Эффективность работы большинства современных пылеуловителей в той или иной степени уменьшается с ростом дисперсности пыли. В связи с этим проводят работы по использованию коагуляции (укрупнения) частиц пыли при конденсации на них жидкости (воды) или под действием большой турбулизации газового потока. Одним из направлений является коагуляция аэрозолей действием высокочастотных звуковых колебаний. При этом повышается число соударений частиц и они укрупняются до таких размеров, при которых можно получить хороший эффект улавливания, например в циклонах. Таким образом, вначале осуществляется коагуляция частиц, а потом их улавливание. Метод акустического обеспыливания не нашел широкого применения в промышленности вследствие высоких эксплуатационных затрат и плохо влияющего на обслуживающий персонал шума коагуляционной колонки.

Укрупнение же пылевых частиц методами конденсации паров жидкостей (обычно воды) применяют достаточно часто.

Частицы, содержащиеся в газах и являющиеся центрами конденсации, укрупняются и легче улавливаются. Конденсацию можно вызвать различными способами. Часто охлаждают газы или подают пар (горячую воду) в относительно холодный газ.

Проводят исследования по улавливанию пыли в магнитном поле, но этот способ не нашел применения, так как в большинстве случаев не дает определенного эффекта.

Оценка работы пылеуловителей

Работу пылеуловителей можно оценивать двумя способами. При первом учитывают абсолютное значение остаточного содержания пыли в очищенном газе (г/м3 норм.). Эта величина имеет большое значение как для учета потерь пыли, так и для представления о загрязнении атмосферы.

Второй способ оценки работы пылеуловителя является относительным. Он показывает, какая доля пыли задержана в данном пылеуловителе из того количества, которое вошло в него с газами (за 1 ч). Эту величину называют коэффициентом полезного действия пылеуловителя (к.п.д.) или степенью улавливания пыли и обозначают η.

Все формулы расчета к.п.д. равноценны, и можно пользоваться любой из них в зависимости от того, какую величину в данном случае легче измерить. Следует помнить, что если измерить все величины, то вследствие неточностей при измерениях значения к.п.д., подсчитанные по разным формулам, могут несколько отличаться одно от другого.

Помимо степени улавливания (к.п.д.), пользуются в некоторых случаях коэффициентом уноса, который определяют путем вычитания значения к.п.д. от 100 %.

Коэффициент уноса представляет собой отношение количества пыли, уносимой газами из пылеуловителя, к количеству пыли, поступающей в него за то же время.

В ряде случаев требуется определить суммарный к.п.д. двух или более последовательно работающих пылеуловителей.

Кроме указанных значений η, в ряде случаев (в основном для характеристики эффективности данного типа пылеулавливающего аппарата) требуется знание фракционного к.п.д.

Этот к.п.д. показывает, какая часть (% по массе) каждой фракции пыли (например, 0–5 мкм) осаждается в данном пылеуловителе.

Для подсчета фракционного к.п.д. нужно знать общий к.п.д. данного пылеуловителя и фракционный состав пыли на входе в аппарат и на выходе из него или фракционный состав уловленной пыли и на входе газов в аппарат, или состав пыли уловленной и на выходе газов из аппарата.

Устройства и системы комбинированной очистки газов

«Системы комплексной очистки строятся как каскад установок для подготовки газов, их транспорта, улавливания различных примесей и рассеивания очищенного выброса в атмосферу. Поскольку принципы действия и конструкции газоочисток зависят от специфики производств, то проиллюстрировать имеющиеся решения можно только отдельными типичными примерами.

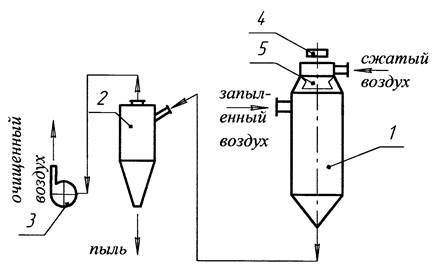

Одним из перспективных методов предварительной подготовки запыленного газа к очистке является его акустическая обработка. Генератором акустического сигнала является сирена, работающая в частотном диапазоне 100–2000 Гц. Под действием этого сигнала в пылегазовом потоке частицы приходят в колебательные движения с существенным возрастанием числа их столкновений друг с другом и, как следствие, усилением процессов их коагуляции. При этом высокодисперсные аэрозоли коагулируют на много эффективнее, чем пыли средних и больших размеров, которые при крупности более 10 мкм практически не вовлекаются в колебательные движения. Укрупнение пылевых частиц зависит от их слипаемости (свойств адгезии), частоты и уровня силы звукового сигнала. Примером акустической подготовки газовой смеси является установка по обработке воздуха, загрязненного пылями мукомольного производства (рис. 2.1). Экспериментами установлено, что при запыленности более 2 г/м3 укрупнение пыли в 8 раз получается при звуковом давлении 140 дБ, частоте колебания от 200 до 1000 Гц и при времени обработки 1,5–2 с. При таких же параметрах сирены укрупнение пыли других производств было иным». Неслипающаяся чайная пыль – в 6,4 раза, слабослипающаяся известковая пыль – в 4,5 раза.

Рис. 2.1. Схема акустической обработки воздуха:

1 – акустическая колонна; 2 – циклон; 3 – вентилятор; 4 – электродвигатель; 5 –сирена

«Большинство технологических газов энергетических, металлургических и ряда других производств имеют повышенную температуру, что может приводить к энергетическому загрязнению или выходу из строя газоочистных установок. Поэтому перед очисткой газы охлаждают. В зависимости от состава и температуры газа охлаждение производится рядом способов: а) смешение с воздухом из атмосферы; б) охлаждение в теплообменных аппаратах с утилизацией избыточного тепла; в) впрыск воды; г) снижение температуры до точки «росы»» [1].

«Первый способ применяют, когда температура газа относительно невелика и необходимо ее небольшое снижение, например, для очистки газа в рукавном фильтре, допускающем работу при температурах газа не выше 140о С. Второй способ можно применять для утилизации избыточного тепла газа в котлах-утилизаторах, кожухотрубных теплообменниках и др. В ряде случаев охлаждение ненасыщенного парами газа производится впрыском воды. Оно осуществляется либо непосредственно в газоочистной установке (например, в скруббере Вентури), либо в специальных испарительных скрубберах. Последний способ охлаждения применяют при отводе газа от установок с повышенным уровнем давлений.

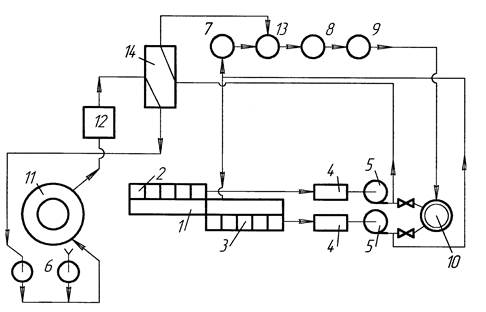

Типичным примером является комплексная очистка газов агломерационных машин по производству полуфабрикатов (агломерата). Агломерационные газы содержат 2–6 г/м3 пыли, в которой много крупных фракций (в среднем 46 % частиц с размерами более 40 мкм), а также значительное количество газовых примесей (до 10 % CO2», до 3 % СО, до 0,6 % SO2+SO3, и до 0,2 % NOx). Поскольку интенсивность выделения пылей и газовых загрязнений по длине агломерационной ленты различна, то технологические газы разделены на 2 потока: от вакуум-камер 1–15, и от вакуум-камер 1–16 (рис. 2.2). После очистки от крупных фракций в пылевых камерах (роль последних выполняет вакуум-камеры) газы поступают в электрофильтры, от которых идут на подогреватели системы сероочистки, работающие с утилизацией тепла от системы охлаждения агломерата. С температурой около 390о С газы передаются в систему каталитического окисления СО до СО2 в слое палладиевого катализатора, затем в систему каталитического восстановления NOx в слое ванадиевого катализатора, после чего очищенный газ рассеивается из дымовой трубы. Обеспыливание газов происходит сначала в коллекторах вакуум-камер (60 % крупных фракций), а затем в электрофильтрах до пылесодержания менее 0,05–0,1 г/м3. Очистка от SO2 проводится в абсорберах или в полых скоростных скрубберах (скорость газа до 0,5 м/с) известняковой суспензией и позволяет достигать степени очистки более 85 %. Окисление СО до СО2 осуществляется на поверхности пористой подложки с нанесенным на нее палладиевым катализатором и обеспечивает степень улавливания более 90 %. Для восстановления оксидов азота применяют очистку при 280-300о С на поверхности оксида ванадия (V2O5), нанесенного на пористый материал.

Рис. 2.2. Схема очистки технологических газов агломерационной машины:

1 – агломерационная лента; 2,3 – вакуум-камеры; 4 – электрические горизонтальные фильтры; 5 – дымосос; 6 – вентиляторы; 7 – известняковая сероочистка;8 – очистка от СО;

9 – очистка от NOx; 10 – дымовая труба; 11 – кольцевой охладитель готового агломерата;

12– циклон; 13 – смеситель; 14 – рекуператор

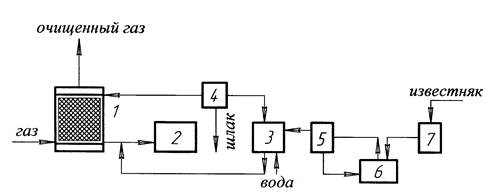

«В системе комплексной очистки интересны решения по извлечению из газовой смеси СО, СО2, SO2, NOx. Рассмотрим некоторые типичные технологии. Для очистки газа от SO2 применяют известковый метод (рис 2.3). Результатами проводимых реакций является образование мелкокристаллического осадка сульфата кальция при 90 % связывания SO2 из очищаемого газа. Более эффективными, но экономически более затратными является аммиачный, поташномагнезитовый, цинковый методы очистки газов от SO2».

Рис. 2.3. Схема очистки газа от SO2 известковым методом: 1 – абсорбер;

2 – кристаллизатор; 3 – реактор для приготовления поглотительного раствора; 4 – узел вывода шлама (сгуститель, фильтр или центрифуга); 5 – классификатор (разделитель по фракциям) сухого известняка; 6 – мельница; 7 – дробилка

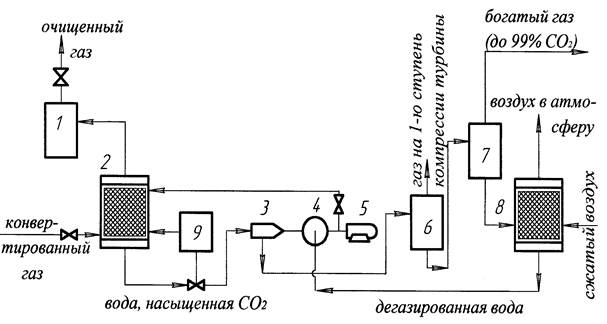

«Поскольку содержание СО в агломерационных газах невелико и его невыгодно использовать в качестве топлива, то очистка от окиси углерода ведется его дожиганием в газоотводящем тракте с утилизацией избыточного тепла или доокислением до CO2 на катализаторе. В последнем случае применяют конверсию СО водяным паром на палладиевом катализаторе с последующим поглощением» СО2 (рис. 2.4). Поглотителем СО2 является сначала вода, а затем водные растворы щелочей (NaOH, KOH, Na2CO3, K2CO3, NH4OH и др.). «Процесс абсорбции осуществляют при избыточном давлении около 3МПа. Воду, насыщенную СО2, пропускают через турбину, где избыточное давление преобразуют в электрическую энергию, а затем передают в десорберы с растворами щелочей для доочистки и в десорбционную колонну для удаления остаточной влаги из газа. Обогащенный СО2 газ используют в ряде промышленных технологий в качестве исходного компонента.

Очистка газов от оксидов азота является наиболее сложной и затратной технологией. В технологических газах оксиды азота могут присутствовать в формах N2O, NO, NO2, N2O4. Наиболее эффективно каталитическое окисление на металлах платиновой группы (рутений, палладий, родий, платина и их сплавы, или сплавы с никелем, хромом, медью и др. металлами). В качестве восстановительного газа используют метан, оксид углерода, аммиак и другие газы, которые, как правило, являются попутными или конечными продуктами производств на данном предприятии. Широкое распространение получил аммиачно-каталитический способ».

Рис. 2.4. Схема водной очистки газов от CO2: 1 – сепаратор; 2 – абсорбер; 3 – турбина;

4 – насос; 5 – электродвигатель; 6 – промежуточный десорбер; 7 – конечный десорбер;

8 – десорбционая колонка; 9 – регулятор уровня жидкости

«Высокотемпературные технологические газы охлаждают до 280 – 320о С и подают в реактор с аммиаком и слоем ванадиевого катализатора (V2O5), нанесенного на насадку из оксидов алюминия или силикагеля. Оксиды азота восстанавливаются до N2, а образующаяся при этом влага конденсируется и выводится из реактора».

ЛЕКЦИЯ № 3. УСТРОЙСТВА СУХОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ И СБРОСНЫХ ГАЗОВ

Промышленная «реализация способов очистки пылегазовых выбросов, как это следует из классификации (рис. 3.1), охватывает широкий спектр конструкций» [1]. Детально каждая из них с рекомендациями по выбору, проектированию и эксплуатации описана в специальной литературе. Здесь будут расматриваться наиболее распространенные пылегазоулавливающие аппараты.

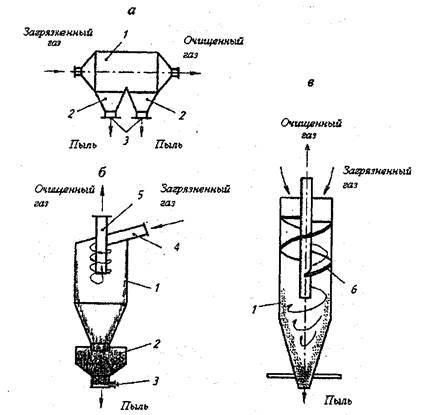

«Для улавливания наиболее крупных пылей применяют аппараты, использующие гравитационные силы. Пылевые камеры (рис. 3.1, а) просты по устройству, дешевы в изготовлении и эксплуатации. Очистка газа в них происходит при осаждении частиц пыли под влиянием сил тяжести» [1].

Рис. 3.1. Сухие пылеуловители гравитационного и инерционного вида:

а) – «осадительная» камера; б) – циклон; в) – элемент мультициклона;

1 – корпус; 2 – бункер пыли; 3 – люк выгрузки; 4 – патрубок подвода газа; 5 – выхлопная труба; 6 – устройство завихрения

«Для создания условий осаждения пыли загрязненный газ в камере движется с малой скоростью, что достигается увеличением поперечных размеров камеры по сравнению с сечением подающего газ трубопровода» [1].

Степень очистки зависит от продолжительности нахождения газа в камере.. Хорошо осаждаются частицы с крупностью 40 мкм и более.

«Из аппаратов сухой очистки наибольшее распространение в промышленности получили циклоны, в которых с эффективностью – 60–80 % улавливается пыль с размерами частиц более 10 мкм. Отделение пыли (рис. 3.1, б) происходит под действием центробежных сил во вращающемся газовом потоке. Благодаря тангенциальному вводу запыленного газа (скорость газа на входе в аппарат составляет 15–25 м/с) поток газа, вращаясь, двигается вниз и затем поворачивается в центральную выхлопную трубу. Под действием центробежных сил частицы пыли отбрасываются на внутреннюю поверхность корпуса, теряют скорость и попадают в бункер. Продвижению частиц в бункер способствует движение вращающегося потока газа» [1], перемещающегося в осевом направлении. «Под действием силы тяжести часть частиц, наиболее крупных по размеру, выпадает из газового потока при его повороте в трубу. По мере накопления пыли в бункере он разгружается» [1].

«Для очистки больших количеств газов применение одиночных циклонов большого диаметра (более 1 м) оказывается неэффективным. В этих случаях используют батарейные циклоны, которые компонуют из большого количества циклонных элементов (рис. 3.1, в), имеющих специальные устройства для закручивания газового потока. Батарейные циклоны (мультициклоны) достаточно компактны, несмотря на то, что число элементов, объединенных общим пылевым бункером, может составлять 96 штук. Эффективность достигает 70 % при улавливании пыли с размерами частиц более 10 мкм» [1].

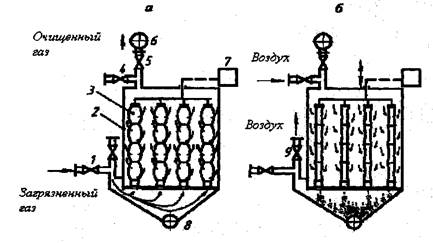

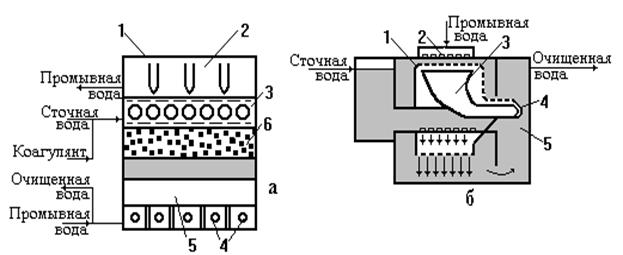

Рис. 3.2. Рукавный фильтр со встряхиванием и обратной продувкой:

а) – режим фильтрования загрязненного газа; б) – режим регенерации рукавов; 1 – клапан входного патрубка очищаемого газа; 2 – корпус секции фильтра; 3 – рукав; 4 – клапан патрубка подвода продувочного воздуха; 5 – выпускной клапан очищенного газа;

6 – коллектор очищенного газа; 7 – механизм встряхивания; 8 – устройство выгрузки пыли; 9 – клапан патрубка для воздухоотвода

В промышленности «для полутонкой и тонкой очистки газов применяют рукавные фильтры (рис. 3.2). Фильтр состоит из нескольких секций, часть из которых работает в режиме фильтрации очищаемого газа, а часть – в режиме регенерации, т.е. удаления осевшей на рукавах пыли. В режиме очистки запыленный газ фильтруется через поры рукава, а пыль осаждается на его поверхности. Со временем гидравлическое сопротивление рукава с накопленным на нем слоем пыли увеличивается, и эффективность осаждения возрастает. При этом пропускная способность фильтра по газу существенно снижается, и секцию отключают на регенерацию для удаления пыли механическим (встряхиванием, скручиванием) и (или) аэродинамическим (импульсной продувкой сжатым воздухом) способами. Рукавные фильтры обеспечивают очистку газов от пылевых частиц размерами не менее 0,1 мкм с эффективностью более 90 %» [1].

«Рукава фильтров изготавливают из синтетических (лавсан, нитрон, стекловолокно и др.), натуральных (шерсть, хлопок и др.) материалов в зависимости от состава среды (кислая, щелочная), особенностей газа (температура, влагосодержание) и пыли (слабо, умеренно или сильно слипающаяся)» [1].

«В промышленности все более широкое применение находят зернистые фильтры с неподвижным и подвижным зернистым слоем. Первые из них часто применяются для одновременного улавливания пылей и газовых загрязнений (сорбция газов на твердых поглотителях). Вторые позволяют решать задачи очистки газов от пыли, обогащения фильтрующего слоя пылевыми частицами, содержащими полезные компоненты. Например, очистка газа от железосодержащих пылей в подвижном слое железорудных окатышей перед их загрузкой в плавильные печи для выплавки чугуна и стали.

Для очистки технологических газов с высокими температурами получили распространение керамические и металлокерамические фильтры, обладающие высокой термической антикоррозионной стойкостью и способностью выдерживать большие механические нагрузки. Они более эффективны, чем зернистые фильтры, но имеют высокое гидравлическое сопротивление и требуют для своей работы больших затрат энергии. Поэтому их применение оправдано в случаях очистки небольших количеств газов с температурами выше 600° С.

Для очистки воздуха в технологических помещениях применяют панельные (рис. 3.3) и специальные самоочищающиеся (рис. 3.4) фильтры. Панельные фильтры выполняются из каркаса, в который в» кассетах размещают фильтрующий слой («проволочная сетка, перфорированные пластины, волокнистый материал и др.). Периодически кассеты с отработанным фильтрующим слоем извлекаются для промывки от осевших частиц пыли или для нейтрализации от вредных и опасных примесей.

В самоочищающихся фильтрах фильтрующий материал в виде бесконечной ленты перемещается вдоль направляющих, чем обеспечивается осаждение пылевых частиц с неизменной эффективностью. Затем лента, опускаясь, попадает в масляную ванну, в которой уловленные частицы смываются и периодически удаляются» [1].

|

|

ЛЕКЦИЯ № 4. УСТРОЙСТВА МОКРОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ И СБРОСНЫХ ГАЗОВ

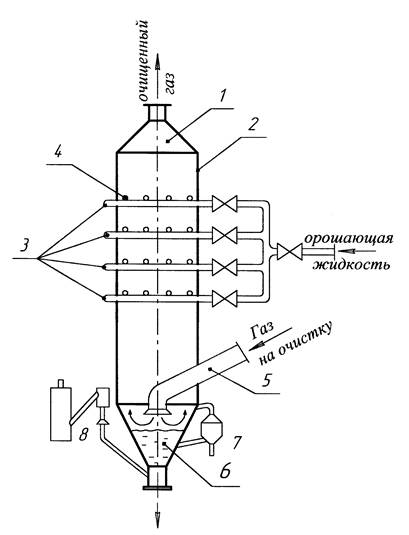

Рис. 4.1. Схема полого форсуночного скруббера: 1 – конфузор; 2 – корпус скруббера;

3 – ярусы орошения; 4 – форсунка; 5 – патрубок подвода газа; 6 – шламоприемник;

7 – поплавковая камера; 8 – гидравлический затвор

«В форсуночных скрубберах (рис. 4.1) активная жидкость (вода, водный раствор известкового молока и др.) диспергируется с помощью форсунок, размещенных в несколько ярусов по высоте аппарата. Образующиеся капли (размером 0,8–1,1 мм) создают сплошную завесу на пути газа» [1].

«Частицы пыли коагулируют на каплях и вдоль стен выводится в шламоприемник. Уровень жидкости в нем контролируется поплавковый камерой и поддерживается постоянным с помощью гидравлического затвора. Наиболее крупные частицы пыли улавливаются в скруббере за счет инерционного эффекта при взаимодействии потока очищаемого газа с зеркалом жидкости в шламоприемнике. Скорость газа в аппарате 0,8–1,5 м/с. Эффективность улавливания пыли с размером не менее 10 мкм более 90 %. Поэтому скрубберы применяют для полутонкой очистки газов содержащих хорошо смачиваемые пыли, а также газов с повышенным содержанием НСl, НF, SO3 и др.

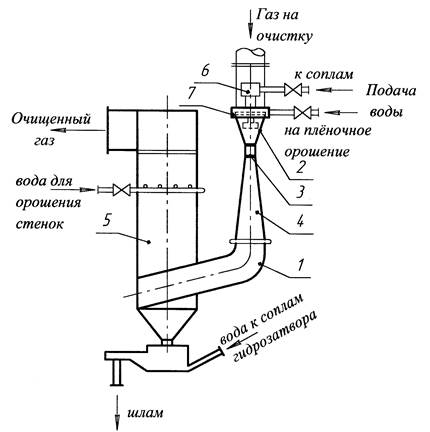

На современных предприятиях форсуночные скрубберы заменяют скрубберами Вентури (рис 4.2), имеющие более высокую эффективность и допускающие более компактное размещение в виде группы аппаратов. Скруббер обеспечивает очистку газов от пыли с размером частиц более 1 мкм со степенью улавливания 96–98 %. Аппарат состоит из трубы Вентури, где осуществляется процесс коагуляции пыли, и прямоточного циклона для улавливания капель и отвода образующегося шлама. В трубе Вентури орошающая жидкость подводится перед конфузором одним из способов: 1) форсуночное орошение; 2) пленочное орошение стенки; 3) периферийное орошение поперечными струями или сочетаниями способов форсуночного и пленочного орошения.

В горловине трубы Вентури скорость потока достигает 100–180 м/с, в результате при сильной турбулизации потока в конце конфузора и в горловине происходит дробление жидкости на капли и захват частиц пыли каплями. В диффузоре завершаются процессы коагуляции, после чего поток поступает тангенциально в каплеуловитель, сепарируется, и коагулированные частицы удаляются в шламоприемник» [1].

Рис. 4.2. Схема скруббера Вентури: 1 – труба Вентури; 2 – конфузор; 3 – горловина;

4 – диффузор; 5 – циклон каплеуловитель; 6 – сопла системы форсуночного орошения;

7 – коллектор системы пленочного орошения

Трубы Вентури изготавливаются круглого и прямоугольного сечения. «Это позволяет выполнять конструкцию скруббера из большого числа труб Вентури малых размеров, имеющих общую систему орошения и каплеуловитель. Такие блоки эффективно работают в широком диапазоне расходов очищаемого газа, что весьма важно для ряда промышленных установок, имеющих переменное газовыделение» [1].

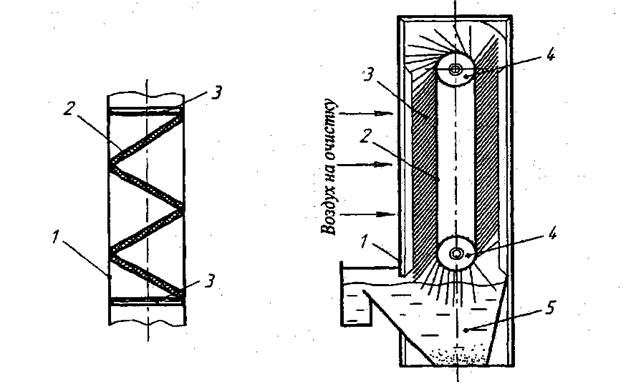

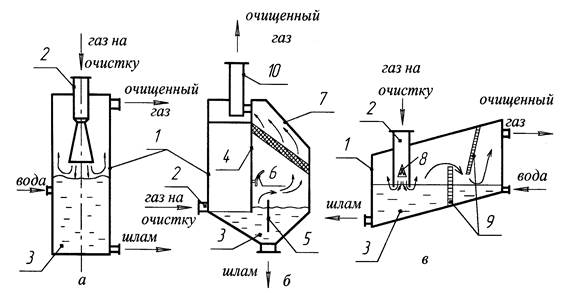

В аппаратах ударно-инерционного действия (рис. 4.3) поток запыленного газа направляется на поверхность жидкости, проникает в нее, в результате частицы за счет сил инерции улавливаются на пленке, а газ изменяет направление движения и отводится из аппарата.

Рис. 4.3. Схемы аппаратов ударно-инерционного действия: а) – прямоточный ударно-инерционный пылеуловитель; б) – пылеуловитель вентиляторный мокрый типа ПВМ;

в) – скруббер Дойля; 1 – корпус пылеуловителя; 2 – входной патрубок; 3 – шламоприемник; 4,5 – перегородка; 6 – водоотбойник; 7 – каплеулавлеватель; 8 – сопло-ускоритель,

9 – брызгоулавлеватель; 10 – выхлопной патрубок

Простейшая конструкция прямоточного пылеуловителя (рис. 4.3) при скорости газа 20–30 м/с во входном патрубке обеспечивает более чем 90 % улавливания частиц с размерами более 20 мкм, т.е. может использоваться в качестве первой ступени очистки газа. Более сложным и эффективным является скрубберы Дойля (рис. 4.3, в). Через кольцевую щель между заглубленным на 2–3 мм в жидкость входном патрубком и соплом-ускорителем газ со скоростью 40–50 м/с ударяется о поверхность жидкости. Частицы пыли улавливаются водой и собираются на дне аппарата, а газ, проходя брызгоуловители, выводится из скруббера. Аппарат обеспечивает степень улавливания частиц размером более 10 мм 96–98 %.

В пылеуловителе вентиляторного типа мокрое улавливание пыли (рис. 4.3, б) осуществляется за счет создания тяги между перегородками.

Всасываемый газ втягивает жидкость в образующуюся щель, и формирующийся турбулентный слой сначала направляется перегородкой 4 вниз, а затем перегородкой 5 и отбойником– вверх. В результате образуется капельная завеса, через которую проходит газ. Улавливание пыли происходит как на пленку жидкости, так и капельным способом. Аппарат нормирован на очистку от 3 до 40 тыс. м3/ч газа и комплектуется серийными вентиляторами. Применяется для полутонкой очистки газов от частиц с размерами не менее 10 мкм (степень очистки 92–95 %).

Рассмотренные выше мокрые пылеуловители имеют ряд общих недостатков. Во-первых, это достаточно большие удельные расходы жидкости на очистку и относительно большой капельный унос с очищенным газом. Во-вторых, наличие сопловых систем, узких щелевых каналов, мелких отверстий делает эти аппараты весьма чувствительными к отложениям солей, что требует предварительного обессоливания воды, ограничивает их применение для очистки газов с высокой запыленностью.

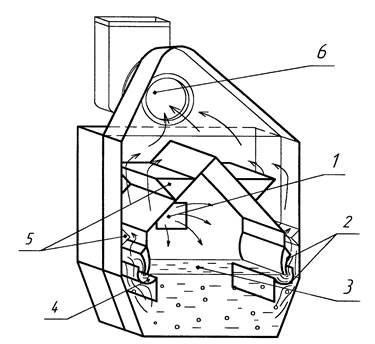

Этих недостатков лишен ротоклон (рис. 4.4). Основным элементом аппарата является щелевой канал, образуемый направляющими лопатками. При включении вентилятора уровень жидкости в центральном отсеке понижается, и в щелевой канал со скоростью 15 м/с устремляется газ. Подхватывая жидкость, турбулированный поток газа отбрасывает ее из зоны промывки в виде сплошной водяной завесы, в которой пылевые частицы коагулируют и оседают на дно аппарата. Удаление шлама производится автоматически скребковым транспортером. Капельная влага, содержащаяся в очищенном газе, задерживается каплеотбойниками.

Ротоклон позволяет улавливать пылевые частицы с размерами более 10 мкм с эффективностью более 90 % при запыленности газа до 100 г/м3. Удельный расход воды до 0,03 т/м3 (в скруббере Дойля до 0,15 т/м3).

Рис. 4.4. Ротоклон: 1 – устройство для подвода газа на очистку; 2 – направляющие лопатки;

3 – уровень воды; 4 – зона промывки; 5 – каплеотбойник; 6 – газоотводящий коллектор с вентилятором

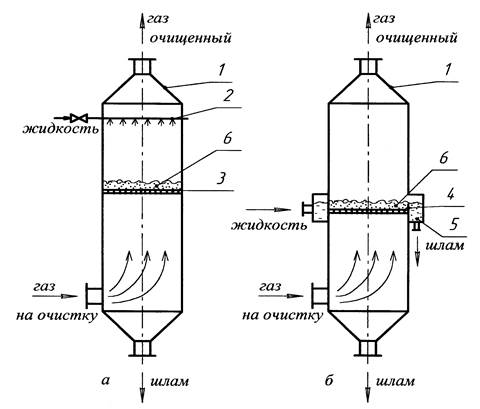

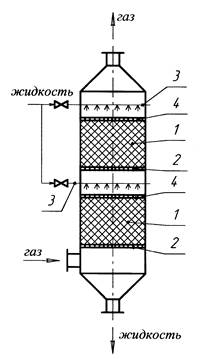

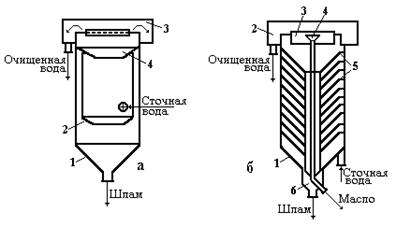

Для комплексной очистки газов от пыли и вредных газообразных и жидких примесей применяются тарельчатые газопромыватели (рис. 4.5). Улавливание загрязнений осуществляется в пенном слое, который создается на решетке (или нескольких решетках) при фильтрации газа через слой жидкости.

Подача жидкости организуется либо с помощью форсунок, либо переливом жидкости, подведенной на поверхность тарелки. Очищаемый газ барботирует через слой жидкости, образуя слой пены около 100 мм высотой. Удельная поверхность контакта пузырьков с пылевыми частицами достаточна для их коагуляции и «проваливания» через отверстия решетки в накопитель шлама. В аппаратах с переливом часть шлама удаляется через порог сливного отсека. Газопромыватели применяют для улавливания плохо смачиваемых пылей с размерами фракций более 10 мкм, что позволяет очищать газ с запыленностью не более 10 г/м3 со степенью очистки 96–99 %. В аппаратах с провальными тарелками оптимальная скорость газа 1–1,2 м/с при удельном орошении 0,4–0,2 кг/м3, а для газопромывателей с переливом 6–10 м/с и 0,2–0,3 кг/м3, соответственно.

Рис. 4.5. Тарельчатые газопромыватели: а) – с провальными тарелками (решетками); б) – с переливом; 1 – корпус; 2 – система орошения; 3 – тарелка; 4 – порог; 5 – сливной отсек; 6 – слой пены

«Для очистки газов от вредных газообразных компонентов используются сорбционные методы. Абсорбция является процессом избирательного поглощения газа в смеси жидких поглотителей. При этом поглощение может происходить как за счет физического связывания газа, так и в результате химической реакции (хемосорбция). Растворение газа в жидкости происходит до достижения равновесного состояния, т.е. когда количество связываемого жидкостью газа будет равно количеству газа выделяющегося из жидкости. Количество поглощенного газа зависит от его растворимости в жидкости и понижается при уменьшении парциального давления газа и при увеличении температуры. Поэтому для труднорастворимых газов применяют преимущественно химическое связывание (хемосорбцию). Десорбцию поглощенного газа осуществляет отгонкой его из абсорбента током инертного газа в аппарате.

Очистка отходящих газов от вредных примесей требует обоснованного подбора растворов с высокой реакционной способностью к поглощаемому компоненту. Поэтому для очистки газа от нескольких примесей часто применяют процессы каскадного поглощения в нескольких последовательно работающих абсорберах с разными растворами сорбентов. С целью глубокого извлечения примесей процессы проводят при повышенных давлениях газа и низких температурах. Например, сорбция окиси углерода медно-аммиачным раствором проводится при давлении газа 32 мПа при температуре 0о С, а десорбция при атмосферном давлении и температуре 80о С.

Простейшей конструкцией абсорбера с непрерывным режимом работы является каскадный аппарат (рис. 4.6), в котором насадка с большой удельной поверхностью (шары, кольца Рашега, тела неправильной формы) омывается раствором сорбента, реагирующего с газом. Прореагировавший раствор отводится на десорбцию» [1].

Рис. 4.6. Принципиальная схема насадочного абсорбера: 1 – насадка; 2 – опорная решетка;

3 – система орошения; 4 – ограждающая решетка

«Кроме насадочных абсорберов для очистки сильно загрязненных пылью газов применяют аппараты, которые конструктивно мало отличаются от форсуночных скрубберов или скрубберов Вентури.

Во многих отраслях промышленности применяют очистку газов адсорбцией, т.е. поглощением газовой примеси поверхностью твердого пористого материала. В качестве адсорбентов используются активированный уголь, селикагель, цеолиты. Из этих материалов изготавливают насадку с высокой удельной поверхностью (от 500 до 1500 м2/м3)» [1].

Адсорберы с неподвижным слоем поглотителя выполняется в трех вариантах конструкций: вертикальные (рис. 4.7), горизонтальные и кольцевые. В них процесс очистки является периодическим и протекает в 4 стадии: а) собственно процесс сорбции «примеси из газовой смеси; б) десорбция поглощенного компонента водяным паром с отводом из аппарата очищенного газа, воды и конденсата; в) сушка адсорбента нагретым воздухом; г) охлаждение насадки холодным воздухом. Для обеспечения непрерывности процесса очистки адсорберы компонуют в группу» [1].

«В химической и в других отраслях промышленности применяют ионообменную очистку газов. Она основана на способности твердых веществ (ионитов) обменивать свои ионы на ионы из газовых смесей. Поглотители положительных ионов называются катионитами (обладают кислотными свойствами), а отрицательных ионов – анионитами (обладают основными свойствами). Некоторые иониты могут иметь и солевую форму. Неорганическими природными ионитами являются глинистые материалы, слюда, полевые шпаты, т.е. вещества содержащие алюмосиликаты. К синтетическим катионитам относятся селикагель, а наиболее перспективными является высокомолекулярные органические полимеры – ионообменные смолы, некоторые из которых проявляют как анионитные, так и катионитные свойства.

В отличие от обычных адсорбционных процессов ионобменные реакции связаны с гетерогенным взаимодействием ионита с газообразным компонентом.

С точки зрения конструкции и режимов эксплуатации, ионообменные аппараты аналогичны адсорберам» [1]. Десорбция поглощенного компонента чаще осуществляется промывкой полученного соединения слабым раствором кислоты или щелочи, в результате чего ионит переходит в первоначальный форму.

Рис. 4.7. Схема адсорбера: 1 – днище; 2 – патрубок для подачи пара в режиме десорбции;

3 – слой гравия; 4 – люк для выгрузки активированного угля; 5 – люк для загрузки активированного угля; 6 – патрубок для подачи очищаемого газа; 7 – крышка; 8 – грузы для удержания металлической сетки; 9 – слой активированного угля; 10 – патрубок для отвода очищенного газа; 11 – колосниковая решетка с латунной стекой; 12 – конденсатор;

13 – взрывные клапаны

«Весьма перспективным для очистки воздуха от аэрозолей оказалось биологическое поглощение примесей в биофильтрах в результате жизнедеятельности микроорганизмов. Бактерии могут разлагать углеводороды с образование CO2, восстанавливать соединения серы до элементарной серы и др. Биофильтр представляет собой сооружение в несколько этажей, на которых располагается фильтровальный материал (смесь компоста с активированным углем и полистиролом), населенный микроорганизмами. В качестве нейтрализаторов добавляются CaCO3, CaO, MgCO3, MgO. В биофильтре поддерживается температурно-влажностный режим, благоприятный для жизнедеятельности микроорганизмов. Перед вводом в биофильтр воздух предварительно очищается до концентрации аэрозольных частиц не более 10 мг/м3, а температура регулируется в пределах 15–40о С. Биофильтр обеспечивает степень очистки не ниже 99 % при производительности 1–25 тыс. м3/ч. Применение биофильтров особенно актуально для химической, парфюмерной, фармацевтической и ряда других отраслей промышленности» [1].

Большое разнообразие методов, способов очистки газопылевых смесей и конструкций установок связанно с рядом существенных обстоятельств. Это, прежде всего, стремление реализовать наиболее эффективные технологии очистки, рационально сочетающие процессы нейтрализации, улавливания нескольких примесей и рассеивания очищенного газа в атмосфере. Результатом этого явилось создание многоступенчатых систем пылегазоочисток и их интегрирование с системами утилизации уловленных компонентов. Во-вторых, это реализация эколого-экономических требований к обеспечению наилучшего качества окружающей среды. Это значит, что очистка выбросов в атмосферу должна осуществляется с минимальными затратами при минимальном ущербе природным системам.

В соответствии с этими актуальными перспективными направлениями деятельности по снижению негативного воздействия на окружающую среду является следующие:

1. Совершенствование существующих и внедрение новых технологий производства продукции, при которых обеспечивается минимальное образование и поступление загрязняющих веществ в атмосферу. Для действующих производств необходимо, во-первых, выполнять требования технологического регламента и не допускать отклонения от него. В случае возникновения аварийных ситуаций или при неблагоприятных метеорологических условиях переходить на режимы работы, не допускающие существенных загрязнений окружающей среды. Во-вторых, это реализация технологий подавления выбросов за счет герметизации оборудования, применение методов нейтрализации образующихся в рабочей зоне вредных веществ, использование эффективных средств эвакуации технологических газов. В-третьих, это замена изношенного оборудования и оснащение технологических объектов средствами автоматизированного контроля загрязнений.

2. Совершенствование существующих и внедрение новых технологий очистки пылегазовых выбросов и рассеивания их в атмосфере. Прежде всего, это конструктивное совершенствование оборудования и замена изношенных аппаратов на новые (аналогичные заменяемым, или более эффективные). Особое значение имеет устройство специализированных установок очистки, обеспечивающих наибольший эффект улавливания и нейтрализации вредных примесей выбросов данного технологического объекта. Качество улавливания пылей улучшается при предварительной подготовке с целью их укрупнения. Для этого применяют способы «турбулизации, ионизации, акустической обработки, увлажнения (кондиционирования). Например, в электрических фильтрах при низкой влажности газа, содержащего пыль с высоким удельным электрическим сопротивлением, эффективность очистки снижается из-за возникновения тока обратной короны. Этого можно избежать за счет подачи пара в рабочую зону, а в более сложных случаях добавлять в пар сернистый ангидрид, аммиак, хлориды калия и магния. Кондиционирование увеличивает проводимость пыли и позволяет повысить напряженность электрического поля в межэлектродном промежутке, т.е. улучшить качество очистки газа» [1]. Наконец, необходимо внедрять комплексную многоступенчатую очистку газов, позволяющую с максимальным эффектом улавливать практически все вредные примеси.

РАЗДЕЛ 2. Технологии и средства очистки сточных вод предприятий цветной металлургии

ЛЕКЦИЯ № 5. Характеристика сточных вод предприятий цветной металлургии. СХЕМЫ ВОДООБЕСПЕЧЕНИЯ И ВОДООТВЕДЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ

Вода, используемая промышленностью, подразделяется по назначению «на охлаждающую, технологическую и энергетическую. Охлаждающая вода применяется в контурах охлаждения металлургического оборудования, а также для охлаждения промежуточных и готовых продуктов в различных операциях и переделах. Технологическая вода делится на средообразующую, промывную и реакционную. Средообразующая вода применяется для растворения и образования пульп, при обогащении и переработке руд, гидротранспорта продуктов и отходов производства. Промывные воды применяют для промывки газообразных, жидких и твердых продуктов и изделий. Реакционная вода применяется для приготовления реагентов. Энергетическая вода потребляется для производства пара, а также в качестве теплоносителя в системах обогрева.

Поэтому, в соответствии с ролью, выполняемой водой в системах производственного водоснабжения, ее принято делить на четыре категории:

1. Вода, используемая для охлаждения оборудования и продуктов в теплообменных аппаратах без контакта воды с продуктом (1а – охлаждение без радиационно-конвективного нагрева поверхности теплообмена; 1б – охлаждение воды с радиационно-конвективным нагревом поверхности теплообмена).

2. Вода, используемая как среда, поглощающая и транспортирующая примеси, но не нагревающаяся ими.

3. Вода, используемая как среда, поглощающая и транспортирующая примеси с нагревом за счет физического тепла и экзотермических реакций.

4. Вода, используемая в качестве растворителя реагентов, для приготовления технологических растворов» [1].

На металлургических предприятиях имеет место образование трех групп сточных вод: бытовых, поверхностных, производственных. «Бытовые воды отводятся от санитарных узлов предприятий, душевых установок, объектов социального и культурно-бытового назначения и мытья покрытий полов, стен и т.п. Их учет, отведение, очистка осуществляется совместно с городскими стоками в отдельных системах водного хозяйства.

Поверхностные сточные воды образуются на предприятиях в результате выпадения осадков, мытья территорий. Эти воды содержат примеси, входящие в состав сырья, полупродуктов и готовой продукции металлургического завода и, поэтому, загрязнение ими водоемов наносит не меньший вред, чем от производственных стоков. Отвод поверхностных стоков осуществляют либо по отдельной (дождевой) сети, либо совместно с производственными стоками» [1].

Промышленные сточные воды формируются на предприятии от многих источников и имеют значительно отличающиеся составы. «Чаще всего они представляют собой сложные системы из смеси многих веществ, находящихся в различных фазовых и дисперсных системах, имеющих различный диапазон показателей химического, физического, биологического состояний.

Образование и сброс сточных вод может быть как периодическим, так и непрерывным процессом в зависимости от конкретного производства. При нарушениях в работе оборудования, отказах и авариях на технологических объектах возможны залповые сбросы сточных вод.

В составе металлургического предприятия система водного хозяйства строится как комплекс сооружений, обеспечивающих требуемое качество и количество воды различного назначения. В состав такого комплекса входят сооружения по забору воды из источника водоснабжения, сети подачи и отведения воды, насосные станции, сооружения по водоподготовке и очистке сточных вод, обработке осадков, стабилизации воды по физико-химическому составу, извлечению полезных компонентов.

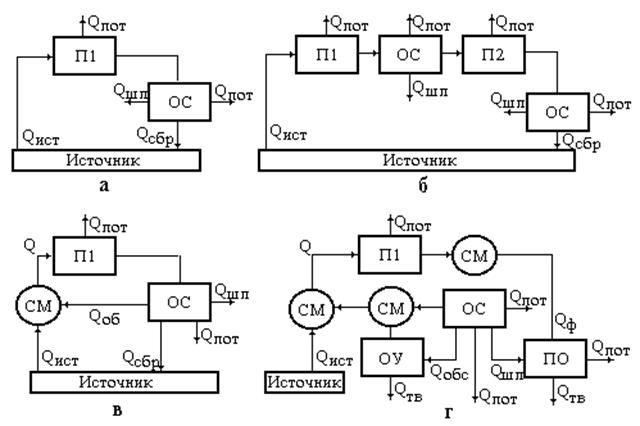

По структуре различают следующие схемы водоснабжения

(рис. 5.1): прямоточную, последовательную, оборотную, бессточную, безотходную» [1].

При прямоточном водоснабжении вся вода, потребляемая в технологическом процессе, обеспечивается за счет ее забора в источнике и, за исключением безвозвратных потерь, после использования сбрасывается в водоем. «В последовательной схеме взятая из источника вода последовательно используется сначала в одном, затем в другом и т.д. процессах, и только после многократного применения в производствах сбрасывается в водоем. В сравнении с прямоточной, здесь уже существенно сокращается потребление свежей воды, а при рациональной последовательности использования отработанной воды одного процесса в качестве подпиточной воды в следующем процессе, может существенно снизить содержание в ней вредных компонентов.

В оборотной схеме за счет возврата части очищенной отработанной воды потребление свежей воды и сброс сточных вод в водоем еще более сокращается (в 10–50 раз по сравнению с прямоточной схемой). Оборотная вода должна соответствовать требованиям по карбонатной жесткости, рН, содержанию взвешенных веществ, биогенных элементов, значению химической потребности в кислороде (ХПК). Эти показатели определяют термостабильность воды и интенсивность биообрастаний в оборотной системе, процессы коррозии и инкрустации контактных поверхностей оборудования.

Для предотвращения таких процессов и сохранения требуемого качества циркулирующей в системе воды необходимо некоторую ее часть постоянно обновлять за счет подкачки в систему свежей воды от источника и сбросом части оборотной воды из системы (продувочные воды), либо всю оборотную воду периодически сбрасывать и заменять на свежую» [1].

Рис. 5.1. Схемы водоснабжения металлургического предприятия: а) – прямоточная;

б) – последовательная; в) – оборотная; г) – бессточная; П1, П2 – потребители воды,

ОС – очистные сооружения; СМ – смесители; ОУ – опреснительная установка;

ПО – установка по переработке осадков; Qист – свежая вода из источника;

Qпот – безвозвратные потери воды; Qшл – шламовые воды; Qсбр – вода, сбрасываемая в водоем; Qоб – оборотная вода; Qобс – вода, направляемая на обессоливание; Qтв – твердые осадки сточных вод; Qф – осветленная вода после фильтрации

Физико-химические основы методов очистки сточных вод

В «последние десятилетия на формирование качества природных вод большое влияние оказывает хозяйственная деятельность общества. Примеси, поступающие различными путями в гидросферу, коренным образом изменяют ее качество. В настоящее время в природных водах различных регионов России встречаются высокие концентрации веществ, не характерные для горных пород, слагающих площади водосбора» [1].

«Примеси, возникающие в результате хозяйственной деятельности, поступают в природные воды в виде сосредоточенных потоков хозбытовых и производственных сточных вод, а также диффузных стоков с сельхозугодий и урбанизированных территорий. Выбросы предприятий и транспорта в атмосферу в конечном итоге осаждаются на поверхности водосбора и совместно с веществами, применяемыми в сельском хозяйстве для повышения плодородия земель, борьбы с сорняками, рассредоточенным стоком оказываются в водных объектах» [1].

«Значительные массы примесей поступают в водные объекты с отвалов обогатительных фабрик, горнорудных разработок месторождений полезных ископаемых, полигонов и свалок. Анализ показывает, что в Уральском регионе даже при полном прекращении сброса меди со сточными водами предприятий, высокие ее концентрации в речной воде сохранятся в течение 100–150 лет за счет выноса из отвалов, сформированных перерабатывающими медь предприятиями» [1].

«Донные отложения во многих водных объектах становятся источниками вторичного загрязнения. Они получаются за счет примесей, которые не растворяются в воде, или реагируют с ней, образуя нерастворимые соединения. Нерастворимые примеси называются консервативными, а растворимые примеси неконсервативными. Последние с водой могут образовывать как нерастворимые, так и растворимые соединения, токсичность которых может быть значительно больше, чем у исходной примеси» [1].

«По потребительным характеристикам все воды поверхностных водоемов подразделяются на воды: хозяйственно-питьевого назначения, для культурно-бытовых нужд населения и для хозяйственных целей. Хозяйственно-питьевые воды по всем основным показателям должны быть безвредными для здоровья людей, поэтому нормативные требования к их качеству наиболее жесткие. Водные объекты культурно-бытового назначения используются для купания населения, отдыха и спорта и должны отвечать санитарно-гигиеническим требованиям. Отдельное место занимают водоемы рыбохозяйственного назначения, требования к качеству вод в которых близки к нормативам хозяйственно-питьевых водоемов. Воды хозяйственного назначения различают по требованиям к их качеству и в связи с их конкретным использованием. Например, вода, используемая в контурах охлаждения различных тепловых агрегатов, должна иметь достаточно низкую температуру, малокарбонатную жесткость, практическое отсутствие ионов железа и сероводорода. Это связано с тем, что гидрокарбонаты кальция и магния преобразуются в карбонаты, отлагающиеся на стенках теплообменников, а соединения железа и сероводород усиливают коррозию железа в воде» [1].

«Примеси в природных и сточных водах могут быть во взвешенном, коллоидном или растворенном состояниях. Примеси во взвешенном состоянии представляют собой нерастворимые в воде суспензии или эмульсии (консервативные примеси). Примеси в коллоидном состоянии являются гидрофобными или гидрофильными органическими и минеральными частицами (например, детергенты, вирусы и др.)» [1].

Различают показатели качества воды: физические, химические, биологические и бактериологические.

Определение показателей качества воды осуществляется в лабораториях, в которых используются и автоматизированные комплексы.

Общесанитарными физическими показателями воды являются следующие.

«Взвешенные вещества – суспензированные частицы минерального или органического происхождения (песок, глина, планктон и др.), способные выпадать в осадок, всплывать на поверхность воды или находиться во взвешенном состоянии. Взвешенные вещества характеризуют мутность воды, т.е. содержание в ней грубодиспергированных примесей. Количество этих веществ определяется гравиметрическим методом после удаления взвеси через плотный фильтр» [1].

«Оценка сухого остатка (содержание нелетучих веществ в воде) осуществляется упариванием воды с последующим определением массы остатка. Потери при последующем прокаливании остатка позволяют определить содержание органических веществ, находящихся во взвешенном состоянии. Разность между массой сухого остатка и потерями при прокаливании соответствует содержанию в воде взвешенных минеральных примесей» [1].

«Цветность воды обусловлена присутствием в ней гумусовых и дубильных веществ, жиров, органических кислот, других органических соединений. Оценку цветности воды производят, сравнивая ее с дистиллированной водой и шкалой эталонов, имитирующих эту цветность (платиново-кобалътовой и кобальто-бихроматной). Качественная оценка производится визуально при дневном освещении на белом фоне, а количественная – методом колориметрии» [1].

«Запах и вкус воды определяется естественными и искусственными примесями и оценивается по пятибальной шкале: 0 – нет запаха; 1 – очень слабый; 2 – слабый; 3 – заметный; 4 – отчетливый; 5 – очень сильный» [1].

«Определение запаха и вкуса осуществляется качественно (органолептически). Сначала дается общая оценка запаха и вкуса (болотный, землистый, гнилостный, рыбный, ароматический), затем – по пятибалльной системе: колбу, заполненную водой на 2/3 объема и закрытую притертой пробкой, встряхивают и, открыв пробку, отмечают интенсивность запаха. Наличие запаха свидетельствует либо о недостаточной чистоте воды, либо о неполном удалении из нее реагентов, использованных при очистке (например, хлора)» [1].

«Прозрачность воды определяется по предельной высоте столба воды, через который просматривается тест-объект. В качестве последнего используется рисунок с изображением черного креста с толщиной линий в 1 мм и четырех черных кружков диаметром 1 мм каждый на белом фоне. Для анализа используют мерный цилиндр высотой 300 мм, на дне которого размещается фарфоровая пластина с вышеуказанным тест-объектом. Питьевая вода должна иметь прозрачность на «крест» не менее 300 мм» [1].

Химические показатели делятся на пять групп: главные ионы, растворенные газы, биогенные вещества, микроэлементы и органические вещества:

«Главные ионы – это наиболее распространенные в водах анионы НСО3-, SO42-, Cl-, СО32-, HSiO3- и катионы Na+, Са2+, Мg2+, К+, Fе2+. Их соединения в пресных водах составляет 90–95 % от общего солесодержания» [1].

«Среди главных ионов имеются соединения, определяющие жесткость воды, т.е. содержание в ней хлоридов, сульфатов и гидрокарбонатов кальция и магния. Карбонатная жесткость обусловлена присутствием в воде гидрокарбонатов Са и Мg, а некарбонатная – соединениями хлоридов и сульфатов Са и Мg. Суммарное содержание в воде солей Са и Мg составляет общую ее жесткость. Общая жесткость воды определяется комплексонометрическим методом, карбонатная – титрованием соляной кислотой в присутствии метилоранжа, некарбонатная – по разности результатов этого определения» [1].

«Содержание тяжелых металлов определяется несколькими методами: спектральным (Аg, Аl, Вi, Со, Сu, Fе, Ni, Мn, Мо, Рb, Sn, Тi, V), атомно-абсорбционным (Аg, Ве, Cd, Со, Сu, Са, Мn, Ni, Рb, Sn, Аl, Fе, V, Мg), фотометрическим (Сd, Zn, Сr, Сu, Рb). Содержание синтетических поверхностно-активных веществ контролируют, применяя экстракционно-фотометрический метод. Наличие нефтепродуктов определяется в донных отложениях, летучих компонентах, пленках на поверхности воды – люминесцентно-хроматографическим методом, в остальных случаях – применяют хроматографию, гравиметрию с инфракрасной спектрофотометрией» [1].

«Растворенные газы – это в основном кислород, диоксид углерода, сероводород и др. Содержание кислорода в воде зависит от его поступления из воздуха и в результате фотосинтеза. Диоксид углерода находится в воде как в растворенном виде, так и в форме угольной кислоты. Основными источниками поступления его в воду являются биохимические процессы распада органических веществ и циркуляция подземных вод. Сероводород в природных водах образуется как при распаде органических соединений, так и в результате растворения минеральных солей. Содержание химически связанного кислорода в воде определяется потенциометрическим методом с ионоселективным электродом, а молекулярно растворенного – йодометрическим методом. Для оценки концентрации диоксида углерода в воде используют ИК-спектрометрический метод. Концентрацию же сероводорода контролируют с помощью йодометрического метода».

«Биогенные вещества – это соединения, образующиеся в процессе обмена веществ и необходимые для жизнедеятельности организмов. В первую очередь к ним относят минеральные и органические соединения азота, железа и фосфора. Органические формы азота представлены белками и продуктами их распада, поступающими в водные объекты с очищенными сточными водами. Неорганические соединения NН3, NO, NO2 образуются при разложении азотсодержащих органических соединений, поступают с атмосферными осадками, при вымывании удобрений из почв. Соединения железа – Fе2+ содержатся в основном в подземных водах, а формы Fе3+ – в поверхностных водах в незначительных концентрациях из-за полного гидролиза солей. Определение биогенных веществ, состоящих в основном из соединений азота, производится титрометрическими и колориметрическими (фотометрическими) методами» [1].

«Микроэлементы – это вещества, концентрация которых в воде менее 1 мг/дм3. В природных водах они содержатся в виде ионов, молекул, коллоидных частиц, взвесей, входят в состав минеральных и органических комплексов. Среди них важное гигиеническое значение имеют соединения йода и фтора» [1].

«Органические вещества в природных водах содержатся в виде гумусовых соединений, образующихся при разложении остатков растений и животных. Органические примеси сточных вод имеют весьма разнообразный состав и сложные формы соединений. Для характеристики загрязнения водных объектов такими примесями используют оценки окисляемости воды, химического и биохимического потребления кислорода. Окисляемость воды – это количество кислорода, необходимое для окисления примесей в заданном объеме воды (мг О2/дм3). Для оценки содержания органических веществ в сточных водах, особенно представляющих собой смесь бытовых и производственных стоков, определяют химическое потребление кислорода (ХПК), а для оценки загрязнения стоков микроорганизмами определяют количество кислорода, необходимое для их окисления в аэробных условиях, т.е. биохимическую потребность в кислороде (БПК). При этом разность между ХПК и БПК определяется наличием примесей, не окисляющихся биохимическим путем, и количеством органических веществ, идущих на построение клеток микроорганизмов» [1].

«Окисляемость воды определяется по массе кислорода, затраченного на окисление органических веществ в 1 дм3 воды. В качестве окислителя используют КМnО4 (перманганатная окисляемость). Химическая потребность в кислороде (бихроматная окисляемость) определяется микрометрически с использованием сильного окислителя – бихромата калия. Биохимическая потребность в кислороде обычно определяется стандартно, т.е. за 5 суток. Содержание растворимого в воде кислорода определяют йодометрическим методом до и после термостатирования пробы при температуре 20° С в течение 5 суток» [1].

«Биологический показатель качества воды относится главным образом к природным водам и характеризуется наличием в них организмов – гидробионтов и гидрофлоры. Количество этих организмов определяется при микробиологических исследованиях проб, отобранных из водных объектов путем сравнения со стандартными образцами. Для измерений используются сканирующие микроскопы (оптические или электронные)» [1].

«Бактериологический показатель качества воды характеризует ее безвредность с точки зрения присутствия в ней болезнетворных организмов. Этот показатель получил название «коли-индекс». Он определяет содержание бактерий групп кишечной палочки в 1 л воды. Наименьший объем воды в мл, приходящийся на одну кишечную палочку, – есть «коли-титр», который также служит бактериологическим показателем качества воды» [1].

«Активная реакция воды оценивается по концентрации в воде ионов водорода – рН. Этот показатель для воды с нейтральной реакцией равен 7, со щелочной – больше 7 и с кислой – меньше 7. Оценка рН проводится тетраметрическим методом с использованием в качестве индикатора фенолфталеина. Общая щелочность воды определяется титрованием» [1] ее соляной кислотой. При этом индикатором является метилоранж. Автоматическое определение содержания ионов водорода совершается рН-метром.

«Для комплексной оценки качества поверхностных вод служат требования к составу воды и ПДК веществ в водных объектах в соответствии с видом водопользования. Поэтому водный объект следует считать загрязненным, если в расчетном пункте водозабора (створе) не соблюдаются такие требования» [1].

«Если данный водный объект используется для различных целей, то исходят из более жестких требований в ряду одноименных показателей и нормативов качества воды. Все приводимые в санитарных правилах и нормах охраны поверхностных вод от загрязнения сточными водами (далее Правила) списки загрязняющих веществ разделены на три группы: по лимитирующему показателю вредности (ЛПВ), по характеру воздействия на организм человека и действию на внутриводоемные биологические процессы. Различают общесанитарный, санитарно-токсикологический и органолептический показатели. Принято считать, что качество воды достигает границы экологического сдвига, если содержание в ней загрязняющих веществ равно одной дозе. Эта доза для определенного вещества соответствует его ПДК, а для нескольких веществ равна одному ЛПВ и определяется как

,

,

где Si – средняя концентрация i-го вещества в воде, мг/дм3; ПДК i – предельно-допустимая концентрация i-го вещества в воде, мг/дм3; m – общее количество веществ данной группы ЛПВ в водном объекте» [1].

«Для оперативного физико-химического анализа состава и средств природных и сточных вод используются: гидрохимическая лаборатория ГХЛ-66; лаборатория анализа воды ЛАВ-1; комплекс технических средств автоматизированного контроля загрязнения поверхностных вод АНКОС-ВГ и др. Наряду с аналитическими методами оценки состава и свойств вод в последние годы все большее распространение получают методы биологического контроля, т.е. биоиндикация и биотестирование с целью обнаружения и определения биологически и экологически значимых нагрузок по реакции на них живых организмов и их сообществ в водных объектах. В качестве тест-объектов выбирают наиболее чувствительные к загрязнениям воды организмы, которые избирательно реагируют на определенные виды примесей, т.е. являются критическими звеньями в водных биогеоценозах. Изменение продуктивности (цветение водоемов, подверженных эвтрификации), поведенческих реакций (снижение двигательных функций у пиявок при загрязнении воды ионами тяжелых металлов), гибель части или всего сообщества определенных организмов позволяет не только установить факт и вид загрязнения, но и определить один из важнейших критических показателей для сообщества – летальную дозу» [1].

ЛЕКЦИЯ № 6. ОСНОВЫ МЕТОДОВ ОЧИСТКИ СТОЧНЫХ ВОД. Системы физической очистки сточных вод.

Удаление взвешенных частиц процеживанием и отстаиванием

Твердые и жидкие взвешенные частицы образуют в воде дисперсную систему, подразделяющуюся на три группы:

1. Суспензии и эмульсии (размер частиц более 0.1 мкм).

2. Коллоидные взвеси (частицы с размером от 0.1 до 1 мкм).

3. Истинные растворы (размеры частиц соизмеримы с размерами молекул и ионов).

Выбор метода удаления взвешенных частиц зависит от группы дисперсной системы, концентрации и свойств частиц, расхода сточных вод и требуемой степени очистки.

Перед более тонкой очисткой сточные воды очищают процеживанием через решетки и сита, располагаемые в коллекторе сточных вод перед отстойниками. Наибольшее применение имеют неподвижные решетки из металлических стержней, устанавливаемые под углом 60–75о к оси коллектора. Очистка решеток от осадка осуществляется механизированными граблями, что позволяет обеспечить стабильный гидродинамический режим при скорости сточной воды между стержнями 0,8–1,0 м/с.

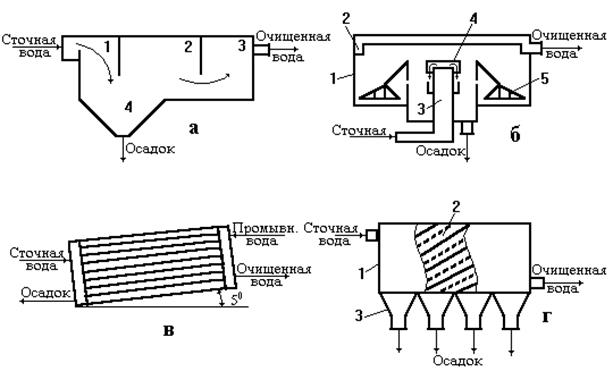

Последующая ступень очистки от грубодисперсных примесей реализуется методом отстаивания (осаждением частиц под действием силы тяжести). Для отстаивания применяют песколовки, отстойники и осветители. Песколовки (горизонтальные и вертикальные) применяют для выделения минеральных и органических примесей размером 0,2–0,25 мм. Горизонтальная песколовка – это резервуар с треугольным или трапециевидным поперечным сечением глубиной 0,25–1 м, вдоль которого сточная вода двигается со скоростью 0,3 м/с; осадок собирается в конусном днище, откуда шлам удаляется на переработку.

Вертикальные песколовки прямоугольного или круглого сечения обеспечивают удаление взвешенных частиц из вертикально движущегося потока сточных вод, имеющего скорость около 0,05 м/с. Песколовки применяют при расходах сточных вод Vсв£300 м3/ч. Горизонтальные отстойники используют при Vсв£600 м3/ч. Они выполняются в форме прямоугольных резервуаров (рис. 6.1, а) с двумя и более одновременно работающими отделениями и имеют высоту H = 1,5–4 м, длину L = (8–12)H, ширину B = 3–6 м. При скорости сточной воды до 0,01 м/с эффективность отстаивания до 60 %. Вертикальные отстойники более сложны по конструкции, их эффективность на 10–20 % ниже, чем у горизонтальных, и, поэтому, применяются редко.

Рис. 6.1. Отстойники: а) горизонтальный: 1 – входной лоток; 2 – отстойная камера;

3 – выходной лоток; 4 – приямок; б) радиальный: 1 – корпус; 2 – желоб;

3 – распределительное устройство; 4 – успокоитель; 5 – скребковый механизм;

в) трубчатый; г) с наклонными пластинами: 1 – корпус; 2 – пластины;

3 – шламоприемник

Для расходов сточных вод до 800 м3/ч используют радиальные отстойники (рис. 6.1, б). Это круглые в плане резервуары, в которых вола двигается от оси к периферии. Глубина проточной части

H = 1,5–5 м, отношение диаметра к глубине D/H = 6–30, а эффективность осаждения до 60 %. Более эффективными являются трубчатые и пластинчатые осадители, в которых более высокая площадь отстаивания и осаждение проходит в тонком слое жидкости (рис. 6.1, в, г). Из-за сложности конструкции и периодического режима работы они применяются в основном для осветления до 400 м3/ч сточных вод, имеющих небольшое содержание взвешенных частиц.

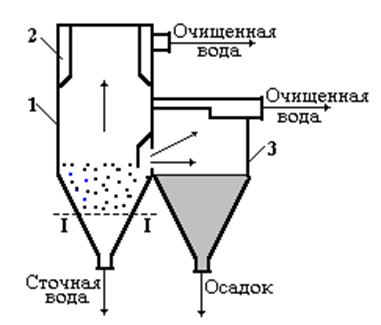

Рис. 6.2. Блок осветлителя: 1 – осветлитель; 2 – желоб; 3 – осадкоуплотнитель

Для предварительного осветления сточных вод используют осветитель (рис. 6.2). «Воду с добавкой коагулянта подают в его нижнюю часть до тех пор, пока на высоте сечения I-I не наступит равенство скорости восходящего потока и скорости выпадения из него хлопьев коагулянта с удерживаемыми им частицами взвеси. Через находящийся выше сечения I-I слой взвешенного осадка фильтруется осветленная вода, поступающая в желоб, а осадок удаляется в осадкоуловитель для дальнейшей переработки» [1].Удаление взвешенных частиц фильтрацией.

Для удаления из сточных вод тонкодиспергированных твердых и жидких веществ, отстаивание которых затруднено, применяют фильтрацию. Разделения проводят при помощи пористых перегородок, выбор которых зависит от свойств сточной воды, температуры, давления фильтрования и конструкции фильтра. По материалу перегородок различают неорганические (металлические перфорированные сетки, листы, сетки из асбеста, стекловолокна и др.) и органические (из синтетических или натуральных волокон) фильтры. По принципу действия различают поверхностные (частицы оседают на перегородке) и глубинные (частицы оседают на перегородке и адсорбируются) фильтры. Для очистки относительно небольших количеств сточных вод с концентрацией примесей до 1 % используют фильтры периодического действия (друк-фильтры, нутч-фильтры, листовые и фильтр-прессы, а при концентрации примесей от 1 до 15 % – непрерывного действия (барабанные, дисковые, ленточные). Данные фильтры в металлургии применяются в основном для целей разделения суспензий, обезвоживания осадка в технологиях гидрометаллургии и переработки шламов. Для очистки относительно больших количеств сточных вод используют фильтры с сетчатыми элементами (микрофильтры и барабанные сетки) и фильтры с зернистым слоем, получившие наибольшее распространение. Зернистый фильтр представляет собой резервуар, в нижней части которого имеется дренажное устройство для отвода воды. На дренаж укладывают слой поддерживающего материала, а затем фильтрующий слой.

«Зернистые фильтры подразделяют на медленные и скоростные, открытие и закрытые. В медленных фильтрах фильтрация идет через осадок загрязнений, образующихся на поверхности зерен загрузки за счет удерживания частиц, больших пор материала. В быстрых фильтрах пленка загрязнений не образуется и фильтрование идет в толще слоя загрузки, где частицы задерживаются на зернах фильтрующего материала за счет сил адгезии» [1]. Медленные фильтры применяют для очистки некоагулированных сточных вод с концентрацией взвеси до 30 мг/дм3 и скорости фильтрации до 0,1–0,2 м/ч. Фильтры представляют собой бетонные резервуары с дренажным устройством и зернистым слоем и обеспечивают высокую степень очистки. Скоростные (одно- и многослойные) фильтры работают со скоростью фильтрования 12–20 м/ч. У однослойных фильтров слой состоит из одного и того же материала, у многослойных – из различных материалов (антрацита, песка и др.), имеющих размеры зерен, уменьшающиеся по ходу фильтрующейся сточной воды.

Сточная вода подается в фильтр (рис. 6.3, а) «через специальную систему с добавкой коагулянта. После фильтрации очищенная вода удаляется через дренаж. Дренажное устройство изготавливают из пористо-бетонных сборных плит. На нем послойно размещают фильтрующий материал с высотой загрузки 1,5–2 м. После засорения слоя осадком он периодически промывается подачей снизу вверх промывных вод (очищенной сточной водой). Особенностью фильтров с подвижной загрузкой (кварцевый песок с зернами 1,5–3 мм или гранитный щебень с зернами 3–10 мм) является вертикальное расположение фильтрующей перегородки и горизонтальное движение очищаемой от примесей воды. При скорости фильтрации 15 м/ч эффективность очистки составляет 50–55 %. Загрязненный материал фильтра очищается от осадка в отдельном промывном устройстве, поэтому фильтр работает непрерывно, но из-за абразивного износа трубопроводов и измельчения и уноса частиц фильтрующего материала применение таких фильтров пока ограничено» [1].

Рис. 6.3. Устройство фильтров: а) – скоростной контактный: 1 – корпус; 2 – система удаления промывных вод; 3 – система подачи сточных вод; 4 – отверстия для отвода воды;

5 – пористый дренаж; 6 – фильтрующий материал; б) – микрофильтр: 1 – вращающийся барабан; 2 – устройство для промывки; 3 – лоток для сбора промывных вод;

4 – труба для отвода промывных вод; 5 – камера для удаления осветленной воды

Микрофильтры (рис. 6.3, б) в качестве фильтрующего элемента имеют барабан, изготовленный из сетки с отверстиями 40–70 мкм, и вращающийся с частотой 6–20 оборотов в минуту. Вода поступает внутрь барабана, фильтруется и через камеру выводится из аппарата. Осадок смывают со стенок барабана промывной водой. Микрофильтр обеспечивает при концентрации взвешенных частиц 15–20 мг/дм3 эффективность очистки 50–60 % при скорости фильтрации 45 м3/(м2*ч).

Широкое применение в металлургии находят магнитные фильтры, позволяющие удалять ферромагнитные частицы с размерами

0,5–5 мкм и улавливать другие взвешенные частицы из сточных вод с эффективностью очистки 80 % при производительности 60 м3/ч.

Различают три группы магнитных фильтров:

1. Сепараторы, в которых отделение ферромагнитных частиц производится под действием постоянного магнита.

2. Сепараторы, в которых отделяемыми частицами являются ферромагнитные элементы, помещенные в поле постоянных магнитов.

3. Фильтры-сепараторы, представляющие собой комбинацию постоянных магнитов с механическими фильтрующими элементами.

Последние наиболее предпочтительны для очистки сточных вод металлургических производств.

Удаление взвешенных частиц под действием центробежных сил и отжиманием

Для промышленных целей очистки сточных вод широко применяют центробежные сеператоры-гидроциклоны (рис. 6.4). «Напорные гидроциклоны используют для осаждения твердых примесей, а открытые – для удаления осаждающихся и всплывающих примесей. Аппараты имеют высокую производительность и эффективность очистки до 70 %. Сточная вода тангенциально подается в аппарат и при вращении под действием центробежной силы разделяется на ряд потоков. Часть жидкости с крупными частицами двигается у стенок по винтовой спирали вниз к сливному отверстию. Другая часть (осветленная) поворачивается и двигается вверх вблизи оси циклона к кольцевому лотку. Гидроциклоны изготавливаются диаметром 0,7 м и высотой примерно равной диаметру» [1]. Для больших расходов очищаемых сточных вод они объединяются в мультигидроциклоны. Открытые гидроциклоны имеют большую производительность и меньшее гидравлическое сопротивление. Сточную воду (рис. 6.4, б) подают тангенциально в пространство, ограниченное внутренним цилиндром. Спирально двигающийся поток в верхней части цилиндра делится на два потока. Осветленная вода направляется к центральному отверстию диафрагмы и через него поступает в лоток. Вода с взвешенными частицами между стенками цилиндра и корпусом гидроциклона поступает в нижнюю часть для слива. Каждый ярус, образуемый диафрагмой, работает самостоятельно, чем реализуется принцип тонкослойного отстаивания. Осадок, образующийся на диафрагмах, через щели сползает в нижнюю часть. Частицы масел (или иных нефтепродуктов) через зазор между диафрагмами и стенкой корпуса всплывают под верхнюю диафрагму и по маслоотводным трубам выходят на поверхность, откуда через воронку удаляются из аппарата. Гидроциклон имеет диаметр от 3 до 6 м, 4–20 ярусов с высотой 0,13–0,2 м каждый, диафрагму с отверстием 0,6–1,4 м. Скорость воды на входе в аппарат около 0,5 м/с.

Рис. 6.4. Гидроциклоны: а) – напорный: 1 – корпус; 2 – внутренний цилиндр;

3 – кольцевой лоток; 4 – диафрагма; б) – многоярусный: 1 – конические диафрагмы;

2 – лоток; 3 – водослив; 4 – маслосборная воронка; 5 – распределительные лотки;

6 – шламоотводящая щель

ЛЕКЦИЯ № 7. СИСТЕМЫ ХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД

«Основными методами химической очистки производственных сточных вод являются нейтрализация и окисление. Из методов нейтрализации наиболее распространен метод известкования; к окислительным методам относятся в основном хлорирование и озонирование. Электрохимическая обработка относится к электрохимическим методам очистки.

Химическая очистка может применяться как самостоятельный метод перед подачей сточных вод в систему оборотного водоснабжения, а также перед спуском их в водные объекты. Применение химической очистки в ряде случаев целесообразно (в качестве предварительной) перед биологической, сорбционной или другими методами очистки. Химическая обработка находит применение и как метод извлечения различных компонентов из сточных вод, в частности цветных металлов» [2].

Нейтрализация щелочей и кислот

«Производственные сточные воды могут содержать щелочи и кислоты.

В большинстве кислых сточных вод содержатся соли тяжелых металлов, которые необходимо выделять» [2].

«Для предупреждения коррозии канализационных очистных сооружений, нарушения биохимических процессов в биологических окислителях и водоисточниках, а также осаждения из сточных вод солей тяжелых металлов, кислые и щелочные воды подвергаются нейтрализации. Наиболее типичная реакция нейтрализации – это реакция между ионами водорода и гидроксила, приводящая к образованию недиссоциированной воды: Н++ОН- = Н2О.

В результате реакции концентрация каждого из этих ионов становится одинаковой (около 10-7), т.е. активная реакция водной среды приближается к рН=7» [2].

«При спуске производственных сточных вод в водоем или водосток практически нейтральными следует считать смеси с рН = 6,5–8,5. Если очищаемые воды подаются в систему оборотного водоснабжения, то требования к рН зависят от специфики технологических процессов. Наиболее часто сточные воды загрязнены минеральными кислотами: серной, азотной, соляной, а также их смесями. Реже в сточных водах встречаются азотная, фосфорная, сернистая, сероводородная, плавиковая, хромовая, а также органические кислоты. Концентрация кислот в сточных водах обычно не превышает 3 %, но иногда достигает и большей величины» [2].

«При химической очистке применяют следующие способы нейтрализации: а) взаимная нейтрализация кислых и щелочных сточных вод; б) нейтрализация реагентами (растворы кислот, негашеная известь, гашеная известь, кальцинированная сода, каустическая сода, аммиак); в) фильтрование через нейтрализующие материалы (известь, известняк, доломит, магнезит, обожженный магнезит, мел)» [2].

«Выбор способа нейтрализации зависит от многих факторов: вида и концентрации кислот в сточных водах, расхода и режима поступления сточных вод, наличия реагентов, местных условий и т.п.» [2].

Нейтрализация смешиванием кислых и щелочных сточных вод

«Режимы сброса сточных вод, содержащих кислоту и отработанную щелочь, как правило, различны. Кислые воды обычно сбрасываются равномерно в течение суток и имеют постоянную концентрацию. Щелочные воды (исключая обогатительные фабрики) сбрасываются периодически (один или два раза в смену) по мере того, как срабатывается щелочной раствор; в связи с этим они должны иметь резервуар-накопитель для равномерного выпуска в реакционную камеру, где в результате смешивания их с кислыми водами происходит взаимная нейтрализация» [2].

«Метод взаимной нейтрализации кислых и щелочных вод широко применяется на предприятиях химической промышленности. В цветной металлургии успешно используется этот метод на Иртышском химико-металлургическом заводе. При производстве серной кислоты на заводах цветной металлургии сбросная (так называемая промывная серная) кислота нейтрализуется щелочными сточными водами обогатительных фабрик. Способ взаимной нейтрализации кислых и щелочных вод является одним наиболее экономичным» [2].

Реагентная нейтрализация

«Используют для нейтрализации кислых сточных вод. Выбор реагента для нейтрализации кислых вод зависит от вида кислот и их концентрации, а также растворимости солей, образующихся в результате химических реакций. Для нейтрализации минеральных кислот можно использовать любой щелочной реагент, но чаще всего применяют известь в виде пушонки или известкового молока. В этом случае метод иногда называют известкованием» [2]. Метод известкования позволяет попутно переводить в осадок и «такие металлы, как цинк, свинец, хром, медь и кадмий. Иногда для нейтрализации применяют карбонаты кальция или магния в виде суспензии. Перечисленные реагенты сравнительно дешевы и общедоступны, но имеют ряд недостатков: обязательно устройство усреднителей перед нейтрализацией, трудность регулирования дозы реагента по рН нейтрализованной воды, сложность реагентного хозяйства» [2].

«Скорость реакции между раствором кислоты и твердыми частицами суспензии относительно невелика и зависит от размеров частиц и растворимости образующегося соединения. Поэтому реакция заканчивается лишь через 10–30 мин. Это относится главным образом к сточным водам, содержащим серную и сернистую кислоты, когда образуются труднорастворимые кальциевые соли, например» [2]:

Н2SО4+Са(ОН)2→СаSО4↓+2Н2О

«Существенным недостатком метода нейтрализации серной кислоты известью является образование пересыщенного раствора гипса (CaSО4), что приводит к забиванию трубопроводов и аппаратуры. Для предупреждения пересыщения применяют метод внесения в раствор "затравочных" кристаллов гипса. Обычно это осуществляется путем рециркуляции образующегося в результате нейтрализации осадка сульфата кальция. Однако продолжительность перемешивания сточной воды не должна быть менее 20–30 мин» [2].

«При нейтрализации сернокислых сточных вод известковым молоком расход извести (по СаО) принимают на 5–10 % выше стехиометрического расчета. В случае нейтрализации воды сухим порошком или известковой пастой доза оксида кальция составляет 140–150 % от стехиометрической, так как взаимодействие между твердой и жидкой фазами происходит медленнее и не до конца» [2].

«Нейтрализация солянокислых или азотнокислых сточных вод известковым молоком или другими щелочными реагентами протекает более активно; их доза должна составлять 105 % от стехиометрии. Нейтрализацию сточных вод обычно производят известковым молоком, содержащим 5–10 % активного оксида кальция» [2].

«Стоимость едкого натра и карбоната натрия (соды) велика, и использование их целесообразно лишь в случае одновременного получения ценных продуктов. Высокая растворимость натриевых солей в воде упрощает процесс нейтрализации, но увеличивает количество минеральных примесей. Кроме того, углекислый газ, получающийся при использовании карбоната натрия, вызывает пенообразование, коррозию оборудования, флотацию осадка и т.д. В качестве нейтрализующих добавок при нейтрализации слабокислых сточных вод могут быть использованы отходы производства: карбидный шлам ацетиленовых станций, шлам от установок химводоочистки, щелочные элюаты ионообменных установок и др» [2].

«На основании уравнений нейтрализации можно определить теоретически необходимое количество щелочей для нейтрализации той или иной кислоты (табл. 7.1). Как уже отмечалось, в большинстве промышленных сточных вод предприятий цветной металлургии наряду с кислотами содержатся и катионы металлов, которые при нейтрализации могут выпадать в осадок в виде соответствующих гидроксидов» [2].

Таблица 7.1

Дата: 2019-02-02, просмотров: 1771.