Контроль качества сварных соединений и швов осуществляется как до начала самого процесса сварки, так и ходе его выполнения и завершения.

В системе комплекса мероприятий контроля качества сварных соединений выделяют три этапа:

1 Предварительный контроль. Он включает в себя проверку качества металла свариваемых изделий на соответствие сертификату по физико-механическим и химическим показателям; правильный выбор электродного или присадочного материала; флюса; проверку состояния сварочной аппаратуры и оборудования (газовой горелки, наконечников) и правильный их подбор.

На этом этапе определяют режим сварки, устанавливают расчётную величину сварочного тока, регулируют пламя газовой горелки. Проверяют качество предварительной подготовки кромок свариваемых изделий в соответствии с ГОСТ 5264–80, уясняют основные элементы и приёмы техники выполнения работы сварщиком – угол наклона электрода, скорость сварки, порядок наложения шва и др.

2 Текущий контроль. Его содержанием является проверка качества шва внешним осмотром, наблюдение за состоянием сварочной аппаратуры, уточнение режима сварки.

3 Окончательный контроль. Выполняется по завершении работы и является определяющим при приёмке изделия и определении затрат на его изготовление, включая оплату труда сварщика.

Окончательный контроль выполняется путём: внешнего осмотра сварного соединения; обмера сварного шва на соответствие требованиям ГОСТ 5264–80; испытания прочности, однородности и плотности наплавленного металла. Наличие течей, трещин, пор, прожогов определяют с использованием воды, воздуха, керосина, аммиака, вакуума. Для определения внутренних дефектов сварного шва используют просвечивание рентгеновскими – или гамма лучами; проводят металлографические исследования; механические испытания. Для подобных случаев используют ультразвуковой дефектоскоп; люминесцентный и магнитный методы контроля.

На предварительном этапе контроля важно правильно оценить свариваемость металлов и назначить оптимальную технологию сварки.

На заключительном этапе используют не все перечисленные методы контроля. Метод контроля качества сварных соединений и швов выбирают в зависимости от назначения сварного изделия, требований, предъявляемых к тому изделию техническими условиями.

При выборе необходимого метода контроля следует также руководствоваться требованиями ГОСТ 3242–79.

Обязательному внешнему осмотру подлежат все сварные соединения и варочные швы независимо от их назначения, технических условий и последующих методов контроля.

Внешним осмотром выявляют несоответствие геометрически параметров шва требованиям ГОСТ 5264–80; наличие наплавов, подрезов, прожогов, трещин, газовых пор и других дефектов. При этом также определяй: величину и характер возможных деформаций сварного изделия, и способы и устранения.

Просвечиванием ультразвуковым дефектоскопом и другими подобным методами и приборами, относящимися к неразрушающим методам контроля определяют дефекты сварного шва и металла на любой глубине (толщине).

Металлографическими методами контроля выявляют дефект внутреннего строения наплавленного металла шва и околошовной зоны неоднородность структуры, наличие пор, неметаллических включений. Эти методы относятся к разрушающим методам контроля.

Для особо ответственных конструкций и сварных изделий проводя механические испытания сварных соединений состоящие из статических динамических испытаний.

При статических испытаниях сварные изделия подвергают растяжению, сжатию, изгибу (загибу), определяют твёрдость.

При динамических испытаниях проводят ударные испытания, испытания на усталость и вибрационные испытания.

Порядок и условия испытаний регламентируются стандартом.

В практике инженера наиболее часто используемыми методами контроля качества сварных соединений и швов является внешний осмотр, несложны неразрушающие методы контроля, например, проверка целостности наплавленного металла шва.

Ниже приводится классификационная таблица наиболее распространённых дефектов сварных швов, приводится их название, даёте: описание, причина появления и способ устранения (таблица 1).

Содержание отчёта

В отчёте указываются цель работы, факторы, влияющие на качество сварных соединений и швов. При водятся этапы контроля системы мероприятий качества сварных соединений и швов. Описываются методы контроля качества.

Приводятся результаты качества сварного соединения по образцу с указанием выявленного дефекта или дефектов, его изображением, объяснением причин его появления и способа устранения с занесением их в таблицу 14.1 (см. Приложение) (выполняются по индивидуальному заданию).

14.7. Контрольные вопросы

14.7.1. Какие факторы влияют на качество сварки?

14.7.2. Влияние качества сварки на долговечность работы машин, оборудования, рабочих органов, различных конструкций – мостов, опор, металлических ферм и др.

14.7.3. Что является причиной неоднородности структуры металла в сварном шве и в зоне термического влияния?

14.7.4. Что входит в понятие «Контроль качества сварки»?

14.7.5. Каково назначение предварительного, текущего и окончательного этапов контроля?

14.7.6. Назовите методы окончательного контроля качества сварных швов?

14.7.7. Какие дефекты выявляются при внешнем осмотре, испытании водой, воздухом, керосином, просвечивании рентгеновскими или гамма лучами?

14.7.8. Показатели качества сварных соединений, определяемые механическими испытаниями.

| Таблица 14.1 – Основные виды дефектов при сварке | ||||

| Вид дефекта | Схема дефекта | Описание дефекта | Причины образования дефекта | Способы предупреждения или устранения дефекта |

| 1 | 2 | 3 | 4 | 5 |

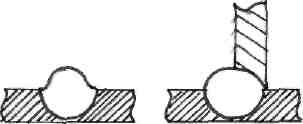

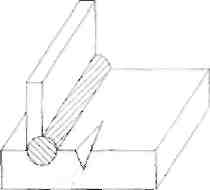

| Подрезы |

| Углубления в местах перехода основного металла и сварочного шва | Повышенная сила сварочного тока. Увеличенная длина дуги. Неправильный наклон электрода | Соблюдать технологию сварки. Заплавить дефект |

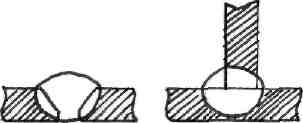

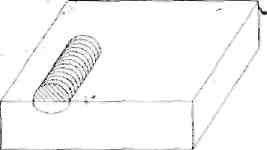

| Наплавы |

| Натекание жидкого металла электрода на нерасплавленную поверхность детали | Слишком быстрое плавление электрода. Завышенная мощность сварочного пламени. Малая скорость сварки | Правильно выбрать режим сварки. Наплавы срубить зубилом. |

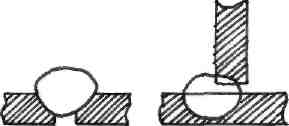

| Непровары |

| Несплавление между валиками, а также шва с основным металлом по всему сечению | Плохая подготовка кромок. Недостаточная мощность пламени. Малый сварочный ток. Большая скорость сварки. | Соблюдать технологию и режим сварки. Вырубить дефект и повторно заварить. |

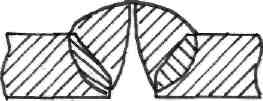

| Прожоги |

| Нарушение целостности сварного шва по глубине. | Большой сварочный ток. Неравномерная скорость сварки | Соблюдать режим сварки. Зазор заплавить |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 |

| Трещины |

| Нарушение целостности металла в околошовной зоне и в сварном шве. | Завышенные остаточные напряжения. Жесткое закрепление деталей. Появление хрупких закалочных структур металла. | Предварительно подогреть детали. Медленно охлаждать после сварки. |

| Кратеры |

| Незаплавленное углубление в конце сварного шва. | Неправильный угол наклона электрода. Преждевременно закончена сварка | Соблюдать технологию сварки. Заплавить углубление. |

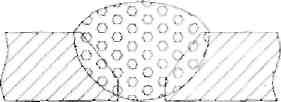

| Газовые поры, шлаковые включения, раковины |

| Пустоты мелкие и неметаллические включения по всему сечению шва. Пустоты единичные. | Металл пересыщен газами. Наличие влаги, ржавчины. Плохая защита сварочной ванны от воздуха. | Прокаливать электроды. Правильно готовить кромки изделий под сварку. Варить под слоем флюса или качественными электродами. Вырубить и варить повторно. |

Таблица 14.1 – Результаты исследований качества сварного соединения

| Вид соединения | Вид дефекта | Схема дефекта | Описание дефекта | Причины появления дефекта | Способ предупреждения или устранения дефекта |

| 1. | |||||

| 2. | |||||

| 3. |

ЛИТЕРАТУРА

1. Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов. М, Высшая школа, 2000.

2. Полухин, П.И. Технология металлов и сварки. – М.: Высшая школа, 1978.

3. Сучков, O.K. Технология конструкционных материалов. – М.: Колос, 1979.

4. Кондратьев, Е.Т. Технология конструкционных материалов и материаловедение. – М.: Колос, 1983.

5. Прейс Г.А. Технология конструкционных материалов. – Киев: Высшая школа, 1964.

6. Справочник сварщика. Под редакцией Степанова В.В. М, Машиностроение, 1962.

7. Методические указания для лабораторных работ по курсу «Технология конструкционных материалов». // Составители: доценты Тарасенко Б. Ф., Цуканов В.П. под редакцией профессора Медовника А. Н. // КубГАУ, Краснодар, 2004 г. 125 стр.

8. Колесов С.Н. Материаловедение и технология конструкционных материалов. – М.: Высшая школа, 2007 г, 534с.

Учебное издание

Тарасенко Борис Федорович

Швецов Алексей Алексеевич

Яковлев Николай Федорович

Дата: 2019-02-02, просмотров: 326.