| Характеристика круга | Затачиваниебыстрорежущих сталей | Затачивание твердыхсплавов |

| Материал абразивных зерен | Э,ЭБ | КЗ |

| Зернистость | 25–50 | 20–30 |

| Связка | К | К или Б |

| Твердость круга | СМ, С, СТ | М,СМ |

| Структура | 4–7 | 3–5 |

| Скорость резания, м/сек | 20–40 | 15–20 |

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Цель работы

Освоить методику проверки качества сварных соединений и швов. Изучить основные виды дефектов сварных швов, возникающих при сварке изделий, научиться определять их и делать заключение о причинах их появления и способах предупреждения и устранения.

Задание

1. Изучить основные положения ГОСТ 5264–80 «Ручная дуговая сварка. Соединения сварные».

2. Уяснить основные этапы комплекса мероприятий по контролю качества сварочных работ.

3. Изучить классификацию дефектов сварных швов.

4. Ознакомиться в лаборатории с различными методами контроля качества сварных соединений и швов.

5. Выполнить экспериментальную часть, определить вид дефекта сварного шва, указать причины его вызвавшие, дать заключение о способах его устранения и предупреждения.

6. Составить отчёт.

Оборудование рабочего места

Набор эталонных дефектов сварных соединений и швов; образцы сварных соединений и швов, имеющих дефекты; ультразвуковой дефектоскоп.

План выполнения работы

14.4.1. Изучить теоретический материал, относящийся к теме лабораторной работы. Уяснить причины появления внутренних напряжений и деформаций, приводящие к появлению дефектов. Меры их уменьшения и предупреждения.

14.4.2. Изучить этапы системы контроля качества сварных соединений и швов.

14.4.3. Изучить классификацию дефектов, их название, характерные особенности, причины появления и способы устранения.

14.4.4. Провести исследование качества сварного шва с помощью ультразвукового дефектоскопа.

14.4.5. Дать заключение о качестве сварного соединения (по заданию преподавателя) методом визуального контроля. Указать способы устранения выявленных дефектов.

Справочные данные

Причины, приводящие к нарушению качества

сварочных соединений и швов

Качество сварных соединений определяет надёжность и долговечность работы машин, оборудования, различных конструкций, рабочих органов, изготовленных или восстановленных с использованием сварки.

При сварке металлов, особенно сварке плавлением, в процессе их нагрева и последующего охлаждения возникают значительные внутренние напряжения, приводящие к остаточным напряжениям и деформациям.

К числу причин, вызывающих напряжения и деформации при сварке относятся следующие: неравномерный нагрев; усадка наплавленного металла при переходе его в твёрдое состояние; структурные изменения наплавленного или основного металла зоне термического влияния, сопровождающиеся изменением его объёма и др.

Напряжения, возникающие вследствие изменений структуры металла, характерны только для сталей, склонных к закалке, особенно легированных, т.к. образование мартенсита сопровождается увеличением объёма металла. Эти напряжения могут суммироваться в отдельных участках сварного соединения и приводить там к образованию трещин.

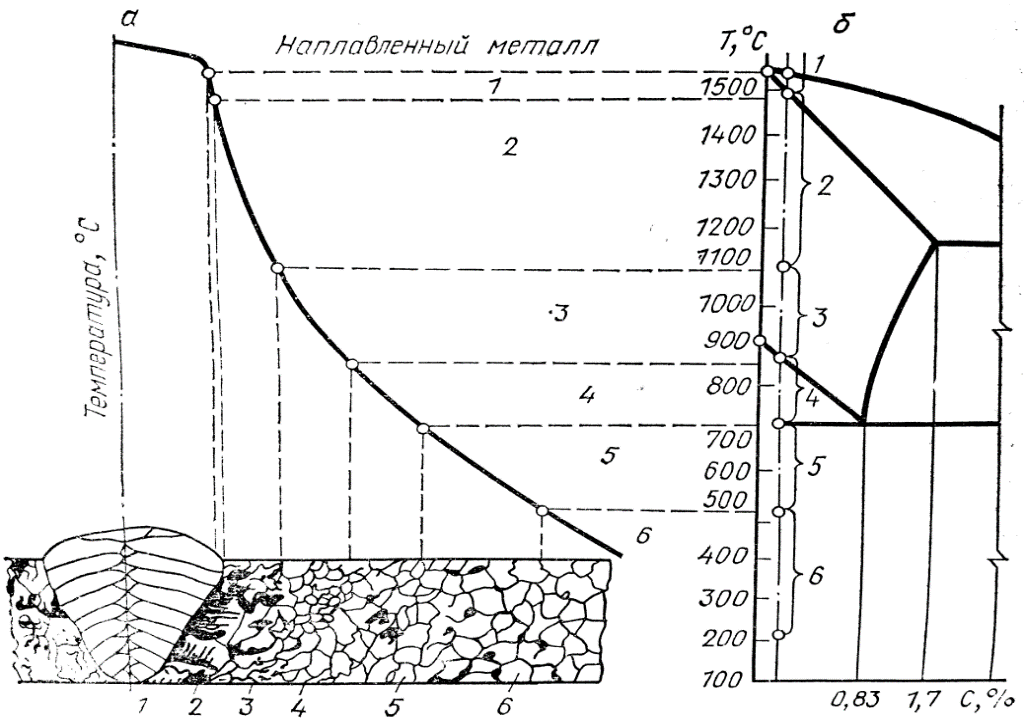

На рисунке 14.1 представлены структурные превращения в зоне термического влияния.

Рисунок 14.1– Структурные превращения в зоне термического влияния

Участок 1 называется «переходной зоной» или «зоной сплавления» и имеет небольшую ширину (0,1–0,4мм), состоит из частично оплавленных зерен основного металла.

Участок 2 – «участок перегрева», состоит из металла, нагретого на 50–100 °С ниже температуры плавления, его ширина 1–3мм. Из-за роста аустенитного зерна металл обладает пониженными пластичностью и прочностью.

Участок 3 – «участок перекристаллизации (нормализации)». На этом участке создаются условия для образования мелкозернистой вторичной структуры за счет нагрева до температуры 1100–1150 °С, выше линии Ас3. Ширина участка 1–4мм.

Участок 4 – «участок неполной перекристаллизации», металл нагрет до Ас1. Здесь наряду с зернами метала, не изменившимися при нагреве присутствуют зерна, образовавшиеся при перекристаллизации.

Участок 5 – «участок рекристаллизации или старения» включает металл, нагретый от 500 °С до температуры Ас1.

Участок 6 с нагревом до 100–500 °С не претерпевает структурных изменений.

Величина деформаций и напряжений зависит также от вида сварки, формы деталей, их размеров и зоны нагрева металла. Так при электродуговой сварке деталей простой формы напряжения и деформации менее выражены. Газовая сварка вызывает повышенные деформации вследствие наличия большей зоны термического влияния.

Кроме указанных технологических факторов, приводящих к возможному появлению дефектов при сварке, существуют и другие, связанные с неправильным подбором оборудования, электродов или присадочного материала, выбором режимов сварки.

Важное значение для получения требуемого качества имеет предварительная подготовка изделий к сварке – подготовка кромок, выполнение разделки и очистки зоны сварного шва, величина нахлёста деталей и др.

И наконец, определяющим фактором качества сварных соединений и швов является квалификация сварщика и техника выполнения работы.

Дата: 2019-02-02, просмотров: 369.