Цель работы

Изучить конструкции и геометрию резцов. Ознакомиться с приборами для измерения углов, овладеть техникой измерения геометрии резцов и приёмами заточки.

Оборудование и материалы на рабочем месте

13.2.1 Резцы токарные из различных инструментальных материалов.

13.2.2 Макет резца разрезной.

13.2.3 Плакаты резцов и мерительных инструментов.

13.2.4 Угломеры типа ЛМТ, шаблоны, линейка.

13.2.5 Заточной станок.

План выполнения работы

13.3.1 Предварительно по лекциям и учебникам усвоить основные понятия, относящиеся к конструкциям, назначению и геометрии токарных резцов.

13.3.2 Изучить маркировку, состав и режущие свойства инструментальных материалов.

13.3.3 Ответить преподавателю на поставленные вопросы.

13.3.4 Ознакомиться в лаборатории на рабочем месте с конструкциями резцов и других режущих инструментов, устройством угломеров и приёмами управления заточного станка.

13.3.5 Измерить геометрические параметры двух – трёх токарных резцов и результаты занести в протокол.

13.3.6 Заточить токарный резец вручную и на специальном резцезаточном станке. Проверить качество заточки.

13.3.7 Составить отчёт, заполнить протокол измерений (таблица 13.1).

Таблица 13.1 – Протокол измерений

| № п/п | Наименование резца | Размеры В×H×L, мм | Материал режущей части | Углы в градусах | ||||||

| В плане | Главные | |||||||||

| φ | φ1 | ε | α | δ | β | λ | ||||

| • | ||||||||||

Справочные данные

Токарные резцы подразделяют по назначению, материалу рабочей части, форме головки и направлению подачи, конструкции, сечению тела резца (стержня) и т. д.

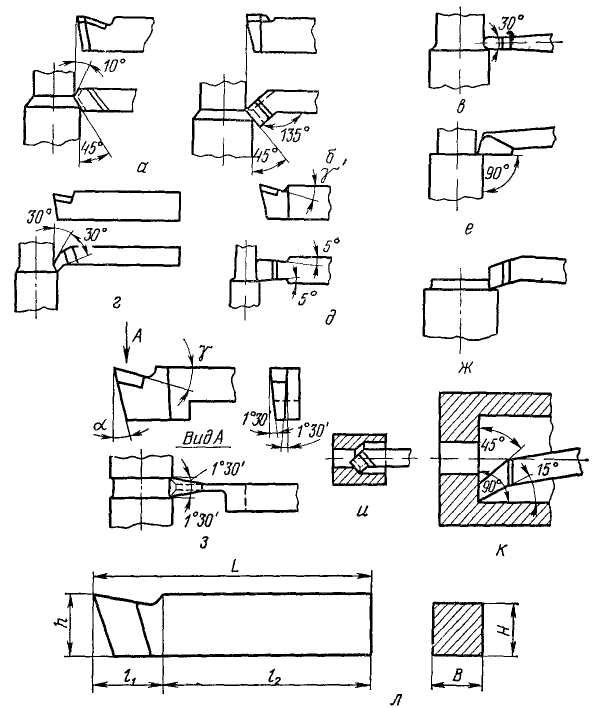

По назначению различают резцы проходные, подрезные, отрезные, расточные, галтельные, фасонные и резьбовые. На рисунке 13.1 показаны наиболее часто применяемые типы токарных резцов.

Рисунок 13.1– Основные разновидности токарных резцов

Проходные резцы применяют для наружной обточки: черновые (рисунок.13.1, а, б) и чистовые (рисунок 13.1, в, г, д).

Подрезные резцы применяют в основном для подрезания торцов. Проходной упорный резец (рисунок 13.1, е) имеет главный угол в плане φ=90°; он работает с продольной подачей и одновременно подрезает торец. Подрезной резец (рис.13.1, ж) предназначен для подрезания торцов и работает с поперечной подачей.

Отрезные резцы (рисунок.13.1, з) применяют для разрезания заготовок и прорезания канавок. Отрезной резец имеет одну главную и две вспомогательные режущие кромки. Для уменьшения трения вспомогательные задние поверхности затачивают под углами 1,5 –2°.

Расточные резцы применяют для растачивания отверстий, предварительно просверленных или полученных в процессе штамповки или отливки. Расточные резцы используют для растачивания сквозных отверстий (рисунок 13.1, и) и глухих отверстий (рисунок 13.1, к). Резцы для растачивания глухих отверстий имеют главный угол в плане φ≥90°, а для растачивания сквозных отверстий φ=45–60°.

Галтельные резцы применяют для протачивания закруглений (галтелей).

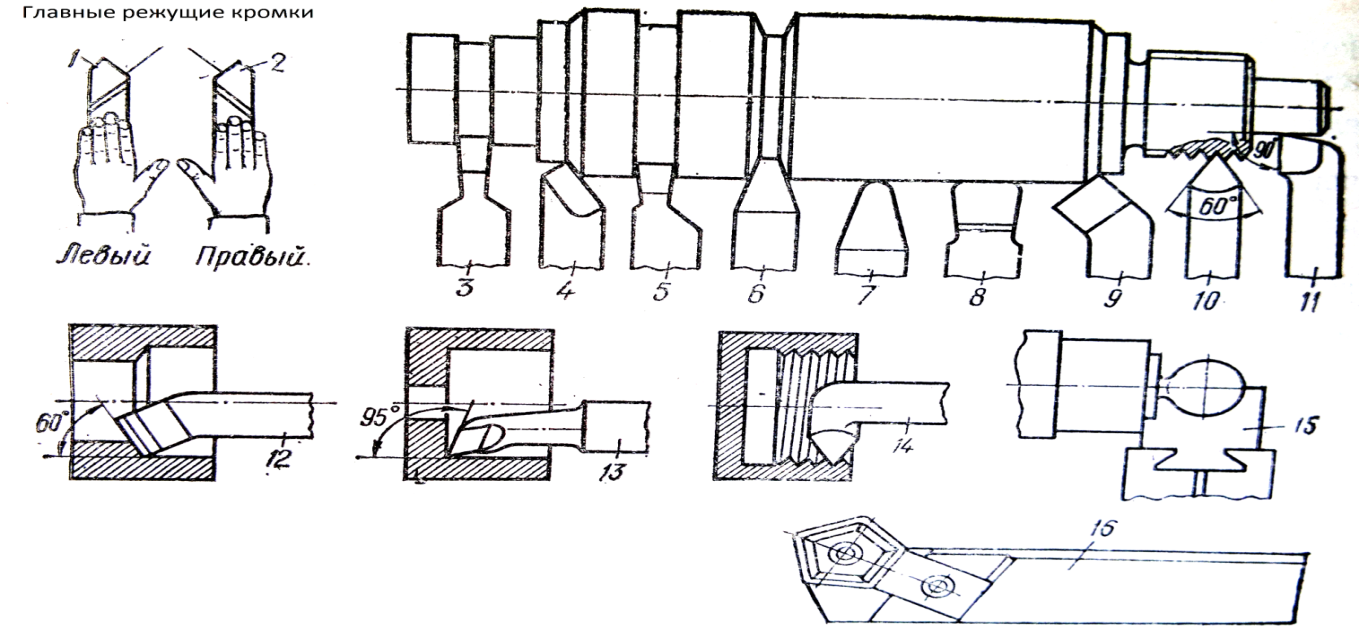

На рисунке 13.2. представлены типы токарных резцов в комплексе.

Рисунок 13.2 – Типы токарных резцов.

В качестве материала рабочей части токарных резцов используют быстрорежущие стали, твердые сплавы и минералокерамику. Углеродистые и легированные инструментальные стали для изготовления токарных резцов применяют редко.

По форме головки и направлению подачи проходные резцы подразделяют на правые и левые. У правых резцов (рисунок 13.1, а, б) главная режущая кромка расположена с левой стороны, и они работают с подачей справа налево (от задней бабки к передней). У левых резцов главная режущая кромка расположена справа, и работают они в обратном направлении, т. е. от передней бабки к задней.

Резцы могут иметь головки отогнутые (рисунок 13.1, б) вправо или влево, изогнутые вверх или вниз и оттянутые (рисунок 13.1, з).

По сечению стержня различают резцы прямоугольные, квадратные и круглые.

По конструкции резцы могут быть цельные (головка и тело сделаны из одного материала); с приваренной встык головкой (например, головка из быстрорежущей стали, а державка резца из малоуглеродистой стали); с припаянной пластинкой (твердого сплава или быстрорежущей стали) и резцы с механическим креплением режущих пластинок.

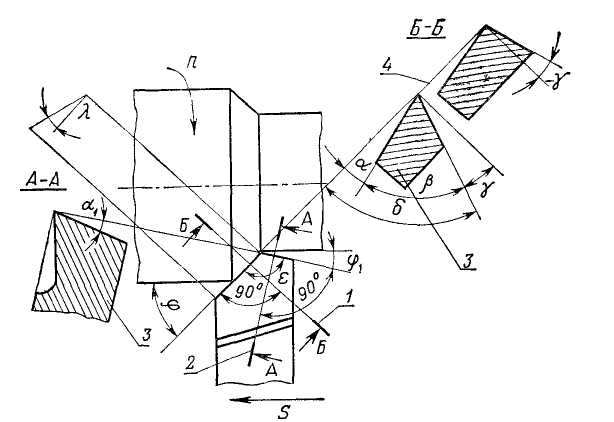

Углы резца рассматриваются в главной 1 (сечение ББ), вспомогательных секущих плоскостях 2 (сечение АА) и в плане (рисунок 13.3).

Главная секущая плоскость резца – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость 3.

Основной плоскостью называют плоскость, параллельную продольной и поперечной подачам. Для токарного резца основной плоскостью служит нижняя опорная поверхность резца.

В главной секущей плоскости рассматриваются следующие углы:

а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания (которая проходит через главную режущую кромку резца и касательная к поверхности резания);

б) угол заострения β – угол между передней и главной задней поверхностью резца;

в) передний угол γ – угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания 4 и проведенной через главную режущую кромку. Сумма углов α+β+γ=90°.

Сумма углов α и β называется углом резания и обозначается δ. Таким образом, углом резания называется угол между передней поверхностью резца и плоскостью резания.

Условно считается, что угол γ может быть положительным и отрицательным. Отрицательный передний угол γ имеет место при угле резания δ>90°, в этом случае также выдерживается алгебраическое равенство α+β+γ=90°.

Рисунок 13.3 – Углы токарного резца:

1 – след главной секущей плоскости; 2 – след вспомогательной секущей плоскости;

3 – основная плоскость: 4 – плоскость резания.

Кроме главной секущей плоскости, имеется вспомогательная секущая плоскость 2, которая проводится перпендикулярно к проекции главной режущей кромки на основную плоскость 3. В этой плоскости обычно рассматривается только один вспомогательный задний угол α1, равный по величине главному заднему углу α.

При рассмотрении сверху (в плане) проходного резца, установленного на суппорте токарного станка, видны следующие углы резца (рисунок 13.3).

Главный угол в плане φ – угол между проекцией на основную плоскость главной режущей кромки резца и направлением продольной подачи.

Вспомогательный угол в плане φ1 – угол между проекцией на основную плоскость вспомогательной режущей кромки и направлением подачи.

Угол при вершине ε – угол между проекциями режущих кромок на основную плоскость. Сумма углов φ, φ1 и ε равна 180°.

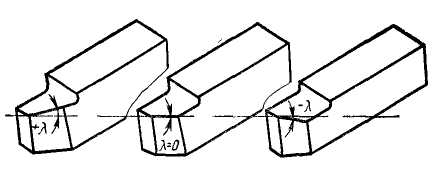

Рисунок 13.4 – Угол наклона главной режущей кромки резца

Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости (рисунок 13.4). Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости. Угол λ считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным, если вершина резца является высшей точкой режущей кромки; равным нулю, когда главная режущая кромка параллельна основной плоскости.

Углы режущей части резца влияют на процесс резания. Задние углы α и α1 уменьшают трение между задними поверхностями инструмента и поверхностью обрабатываемой заготовки, что снижает силы резания и уменьшает износ резца; однако чрезмерное увеличение заднего угла приводит к ослаблению режущей кромки резца. Рекомендуется при обработке стальных и чугунных деталей задние углы выполнять в пределах 6 – 12°.

С увеличением переднего угла γ уменьшается работа резания и повышается класс шероховатости обработанной поверхности. При обработке мягких сталей γ = 8 – 20°, а при обработке весьма твердых сталей делают даже отрицательный угол, т.е.

γ = – (5–10°).

Главный угол в плане φ определяет соотношение между радиальной и осевой силами резания. При обработке деталей малой жесткости угол φ берут близким или равным 90°, так как в этом случае радиальная сила, вызывающая изгиб детали, минимальна. В зависимости от условий работы принимают φ=10–90°. Наиболее распространенное значение угла φ резца в плане при обработке на универсальных токарных станках равно 45°. Вспомогательный угол в плане φ1= 0 – 45°; наиболее распространен φ1=12–15°.

Угол наклона главной режущей кромки λ определяет направление схода стружки. При положительном λ стружка имеет направление на обработанную поверхность, при отрицательном λ – на обрабатываемую поверхность. Угол λ часто принимают равным 0°. При чистовой обработке принимать угол λ положительным не рекомендуется, так как сходящая стружка может увеличить шероховатость обработанной поверхности.

Главные углы – задний α и передний γ – измеряются в главной секущей плоскости. Для этого вертикальная шкала угломера, считается секущей плоскостью, располагается перпендикулярно к проекции главной режущей кромки на основную плоскость. Затем при касании измерительных линеек вертикальной шкалы то к задней, то к передней граням резца отсчитываются показания заднего и переднего углов. Величина угла резания δ и угла заострения β определяется из соотношения:

δ= 90 – γ

β = 90 – (α + γ)

Вспомогательные углы измеряются аналогичным образом, на резец повертывается так, чтобы проекция его вспомогательной режущей кромки на основную плоскость расположилась перпендикулярно вертикальной измерительной шкале (это будет вспомогательная секущая плоскость).

Для измерения λ угла наклона главной режущей кромки к основной плоскости совмещается измерительная линейка вертикальной шкалы угломера, по которой производится отчет.

Необходимые величины углов резца получаются за счет навыка рабочего при заточке на точиле или за счет правильной установки резца в приспособлении при работе на заточном станке. Высокопроизводительное и высококачественное затачивание резцов будет только при правильном выборе характеристики шлифовального круга и режима резания (Приложение13.1).

Направление вращения круга должно быть от режущей кромки на тело, чтобы не происходило складывания режущей кромки.

Для повышения работоспособности резцов после заточки производится доводка. Доводке подвергаются узкие полоски (1–3 мм) передней и задней граней вдоль режущих кромок. Доводка осуществляется на алмазных кругах или чугунных дисках, шаржированных порошком карбида бора.

В лаборатории резцы затачиваются на станке модели 364В. На нем установлены заточной (абразивный) и доводочный (алмазный) круги. Станок имеет две ступени чисел оборотов (1420 и 2850 об/мин), которые обеспечивают скорость резания 13 и 30 м/сек.

Продольная подача обеспечивается за счет качательных движений стола от двух пружин. Длина качания регулируется упорами. Поперечная подача стола на круг осуществляется вручную рукояткой из расчета 0,01–0,05 мм за двойной продольный ход стола.

Резец устанавливается в приспособлении на столе. Величина главного φ и вспомогательного φ1 углов в плане настраивается по транспортиру, а задних углов (главного, α и вспомогательного α1) – поворотом столика. При заточке быстрорежущих инструментов следует применять охлаждение.

Свёрла

Сверла, зенкеры и развертки изготовляют из сталей Р18, Р9, 9XC, а также оснащают твердыми сплавами.

В зависимости от конструкции и назначения различают следующие типы сверл: спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и др. Наиболее распространены спиральные сверла.

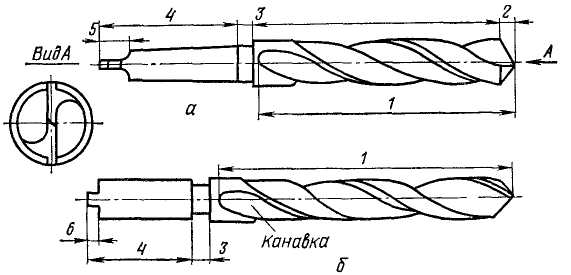

На рисунке 13.5 показана конструкция спиральных сверл с коническим и цилиндрическим хвостовиками. Сверло состоит из рабочей части 1 (включающей режущую часть 2), шейки 3 и хвостовика 4 с лапкой 5 (или поводком 6). Элементы рабочей части спирального сверла показаны на рисунке 13.6. Благодаря двум спиральным канавкам сверло имеет два зуба 8 со спинками 9. Ленточка 6 сверла – узкая полоска на его цилиндрической поверхности – расположена вдоль винтовой канавки; она направляет сверло при резании.

| Рисунок 13.5 – Спиральные сверла: а – с коническим хвостовиком; б – с цилиндрическим хвостовиком | Рисунок 13.6 – Элементы рабочей части спирального сверла |

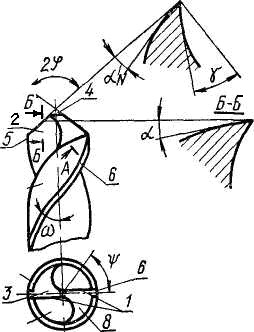

Сверло имеет пять режущих кромок: две главные 1, поперечную 4 и две вспомогательные 5. Главные режущие кромки выполняют основную работу резания. Они образованы пересечением передних 2 (винтовые поверхности 7, по которым сходит стружка) и задних 3 (поверхности, обращенные к поверхности резания) поверхностей. Поперечные режущие кромки 4 образованы пересечением обеих задних поверхностей 3. Вспомогательные режущие кромки 5 образованы пересечением передней поверхности с поверхностью ленточки 6. Вспомогательные режущие кромки 5 принимают участие в резании по длине, определяемой величиной подачи. Угол наклона винтовой канавки ω – угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Обычно этот угол берется в пределах 18–30º. Угол наклона поперечного режущего лезвия ψ – острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно этот угол равен 50–55°. Угол при вершине 2φ – угол между главными режущими кромками. Этот угол при сверлении стали средней твердости равен 116–120°, твердых сталей – 125°. Передний угол γ – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости АА, перпендикулярной к режущей кромке. По длине режущей кромки передний угол 7 имеет переменное значение. По мере приближения к оси сверла передний угол уменьшается, а у поперечного режущего лезвия он принимает отрицательное значение.

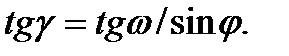

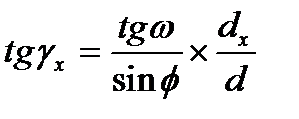

Передний угол на периферии сверла (в главной секущей плоскости, перпендикулярной главной режущей кромке) определяют по формуле:

Угол ω определяется по наружному диаметру сверла. Однако следует иметь в виду, что угол наклона канавки различен в разных точках режущей кромки. У периферии угол ω наибольший, а по мере приближения к центру уменьшается. Для любой точки режущей кромки на диаметре dxtgωx= πdx/H, где Н – шаг спирали сверла.

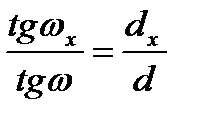

Следовательно,  , где d– наружный диаметр сверла.

, где d– наружный диаметр сверла.

Задний угол α – угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол рассматривается в плоскости ББ, направленной по касательной и окружности в данной точке и параллельной оси сверла. Задний угол αN в нормальной плоскости АА может быть определен по формуле

Задний угол сверла – величина переменная: у периферии α=8–14°; по мере приближения к поперечной режущей кромке задний угол возрастает, достигая 20–26°.

Для уменьшения трения направляющих ленточек в отверстии сверлу придают обратную конусность, представляющую разность диаметров по ленточкам у режущего конуса и на другом конце рабочей части сверла. Обратная конусность у шлифованных сверл составляет 0,03–0,10 мм на 100 мм длины рабочей части сверла.

13.5 Содержание отчета

В отчет должны быть включены: цель работы, протокол измерений (таблица 13.1), эскизы резцов с необходимыми сечениями и постановкой всех линейных и угловых резцов.

13.6 Контрольные вопросы

13.6.1. Устройство резца (сверла).

13.6.2. Как классифицируются резцы (свёрла):

13.6.3. В каких координатных плоскостях рассматриваются углы резца? Дать определение и схематическое изображение этих плоскостей.

13.6.4. Как определяются углы резца (сверла).

13.6.5. Из каких инструментальных материалов изготавливаются резцы (свёрла)? Маркировка, химический состав и режущие свойства этих материалов.

13.6.6. Как и где затачиваются затупленные резцы (свёрла)?

Приложение 13.1

Дата: 2019-02-02, просмотров: 586.