Характеристика процесса. Ковка – процесс деформирования нагретой заготовки между верхним и нижним бойками молота или пресса с помощью универсального инструмента. Ковка может быть машинной на молотах и прессах и ручной. Ручная ковка применяется в основном в ремонтном деле для мелких работ. Кованые заготовки для последующей обработки называются поковками. Ковкой получают поковки массой от 0,1 кг до 300 т. Крупные поковки (массой выше 1,5 т) получают из слитков только ковкой. Меньшие поковки можно получать также штамповкой. Но штамповка из-за сложности инструмента применяется только в массовом и крупносерийном производствах. Для получения мелких и средних поковок (до 150 кг) повышенной точности на ковочных молотах и прессах в серийном производстве (при партиях 50— 250 штук) часто используют подкладные штампы. Мелкие и средние поковки куют из сортового проката или блюмов.

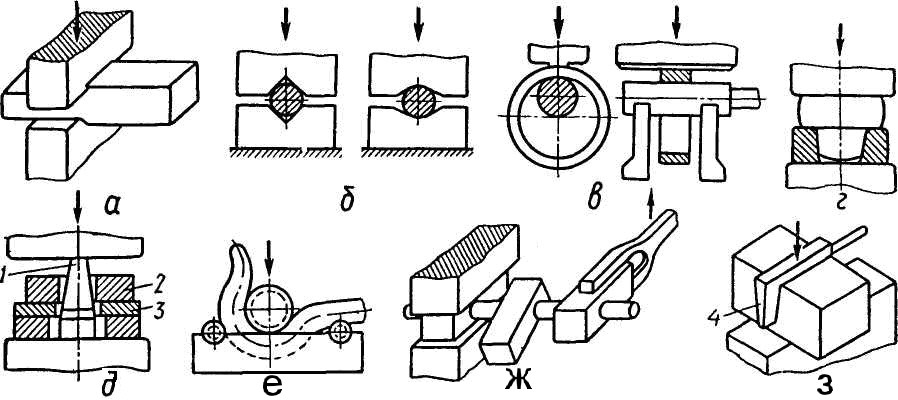

Виды операций ковки и инструмент. Самую сложную поковку можно получить, выполняя в определенной последовательности основные операции ковки: протяжку, осадку, прошивку, гибку, закручивание, рубку.

Протяжку (вытяжку)применяют для увеличения длины заготовки и уменьшения ее поперечного сечения (рисунок 9.1, а). Протяжку можно выполнять плоскими и фигурными бойками.

Рисунок 9.1– Основные технологические операции ковки.

Ковка в фигурных бойках (рисунок 9.1, б) позволяет избежать ковочных трещин при ковке низко-пластичных сталей и сплавов и получить более точные поковки. Степень реформации характеризуется отношением поперечного сечения исходной заготовки к конечному поперечному сечению, называемому уковкой. Чем больше уковка, тем лучше структура металла и выше его механические свойства. Разновидности протяжки: разгонка (расширение части заготовки); протяжка полого цилиндра на оправке, применяемая при ковке барабанов, труб, цилиндров; раскатка (раздача) колец на цилиндрической оправке для увеличения диаметра (рисунок 9.1, в).

Осадка – увеличение поперечного сечения исходной заготовки за счет уменьшения ее высоты. Для правильной осадки высота исходной цилиндрической заготовки не должна превышать трех диаметров, торцы ее должны быть ровными и параллельными. Местное утолщение заготовки называется высадкой (рисунок 9.1, г).

Прошивка – получение в заготовке сквозного отверстия или углубления. Для выполнения этой операции применяют сплошные и пустотелые (для диаметров 400—900 мм) прошивни 1 (рисунок 9.1, д). Прошивку сквозных отверстий в тонких поковках 2 производят с подкладными кольцами 3 (рисунок 9.1, д). В более высоких поковках сначала прошивают отверстие с одной стороны (примерно на 3/4 глубины), а затем этим же прошивнем заканчивают прошивку с другой стороны.

Гибка – применяется для изготовления крюков, коленвалов, скоб и т. п. При выборе исходной заготовки надо учитывать искажение формы и уменьшение площади поперечного сечения (утяжку) в зоне изгиба. При гибке могут использоваться подкладки и специальные приспособления (рисунок 9.1, е).

Закручивание – поворот одной части заготовки относительно другой на заданный угол – применяется при изготовлении коленвалов, сверл и т. п. При закручивании используют ключи, воротки, лебедки (рисунок 9.1, ж).

Рубка – применяется для разделения заготовки на части, отделения излишка металла и с целью образования в поковке уступов, заплечиков (надрубка). Инструментом для рубки служат прямые и фигурные топоры и зубила 4 (рисунок 9.1, з).

Оборудование для ковки

Ковочные молоты. Молоты создают динамическое (ударное) воздействие инструмента (верхнего бойка) на заготовку. Продолжительность деформации при ковке на молотах порядка 10–3 с, а скорость деформации – 6–6,5 м/с. Наибольшее применение получили паровоздушные и приводные молоты.

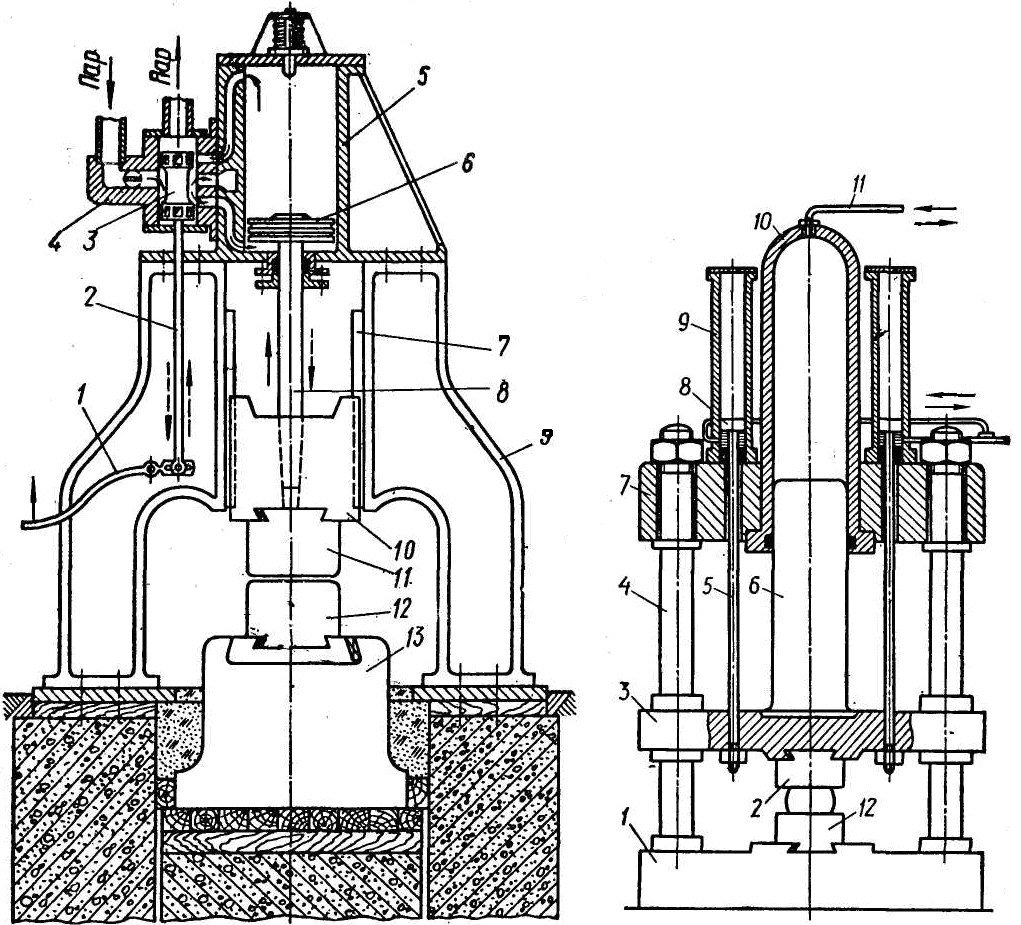

В паровоздушном молоте (рисунок 9.2) подъем и опускание бабы 10 с закрепленным на ней верхним бойком 11 по направляющим 7 производится при подаче пара или сжатого воздуха давлением 0,7 – 0,9 МПа в рабочий цилиндр 5. Подача пара регулируется с помощью золотникового устройства 4. При перемещении золотника 3 с помощью рычага 1 и тяги 2 вверх или вниз пар поступает в верхнюю или нижнюю полость цилиндра 5 и перемещает поршень 6, соединенный штоком 8 с бабой 10. При падении бабы давление пара на верхнюю часть поршня создает дополнительное усилие. Нижний боек 12 неподвижно закреплен на массивной стальной фундаментной плите – шаботе 13, лежащей на дубовой подушке на отдельном фундаменте. Чем больше масса шабота, тем большая часть кинетической энергии падающих частей превращается в энергию деформации заготовки. Обычно она в 15 раз больше массы падающих частей.

Рисунок 9.2 – Рисунок 9.3 –

Паровоздушный ковочный молот Гидравлический ковочный пресс

Установка станины 9 и шабота 13 на отдельных фундаментах обеспечивает свободный доступ к бойкам, оберегает конструкцию молота от сотрясений, но не гарантирует параллельности бойков.

Из приводных молотов наибольшее применение получили пневматические. В них подъем и опускание поршня, шток которого одновременно является бабой молота и к которому крепится верхний боек, совершается с помощью сжатого воздуха давлением 0,2–0,3 МПа. Сжатый воздух поступает в рабочий цилиндр от поршневого компрессора, приводимого в движение кривошипно-шатунным механизмом от отдельного электродвигателя. Рабочий и компрессионный цилиндры расположены на одной станине. Пневматические молоты имеют массу падающих частей 50 – 1000 кг и применяются для ковки мелких поковок (до 20 кг).

Гидравлические прессы. Прессы отличаются от молотов тем, что они оказывают статическое воздействие на заготовку. Продолжительность деформации доходит до десятков секунд, а скорость деформации составляет 2—3 м/мин.

В гидравлическом прессе плунжер 6 (рисунок 9.3) перемещает подвижную траверсу 3 с закрепленным на ней верхним бойком 2. Необходимое для деформирования поковки усилие создается с помощью жидкости (водной эмульсии или минерального масла), поступающей под давлением 20–30 МПа в рабочий цилиндр 10 по трубопроводу 11. Поднимается плунжер 6 с траверсой 3 с помощью тяг 5 и перемещающихся в цилиндрах подъема 9 поршней 8. Нижний боек 12 крепится к нижней плите 1.

Нижняя 1 и верхняя 7 неподвижные плиты соединены четырьмя направляющими колоннами 4, по которым перемещается траверса 3.

В состав гидропрессовой установки, кроме самого пресса, входят также насосная станция, сливной резервуар, аккумулятор жидкости высокого давления (грузовой или воздушный) и гидрораспределители.

Гидравлические прессы изготовляют с максимальным усилием 5 – 150 МН. Они чаще используются для получения крупных поковок, а также при ковке малопластичных высоколегированных сталей и сплавов цветных металлов. Имеются также прессы, в которых вместо приводной насосной станции используется паровой насос (мультипликатор), создающий давление жидкости 30–60 МПа.

Дата: 2019-02-02, просмотров: 591.