ГОСТ 3.1705–81

1. Запись наименования операции совпадает со способом сварки, например: газовая сварка, диффузионная сварка, дуговая сварка, дуговая сварка в азоте неплавящимся электродом без присадочного материала, дуговая сварка в азоте плавящимся электродом, дуговая сварка в инертных газах плавящимся электродом, дуговая сварка в углекислом газе порошковой проволокой и т.д.

2. Запись перехода включает ключевое слово: "Сварить", "Прихватить", "Приварить", "Подварить", "Заварить", "Выполнить", "Собрать" и т.д.

3. Запись содержания перехода следует выполнять по следующей схеме:

ключевое слово__________

наименование вида сварки__________

информация о прихватках_________________

указания на особые условия сварки_________________

указания на свариваемые детали, швы_______________________

ссылка на документы_____________________________________________

Пример

Сварить детали ______________________________________________

Сварить дуговой сваркой в положении «в лодочку» детали ________ согласно эскизу. Сварить образцы–свидетели. Прихватить детали согласно эскизу. Прихватить 50 ± 5/200 ± 10 детали. Прихватить 5+1/25 ± детали.

Прихватить швами 8+15, длиной 30 ± 5 в трёх равноудалённых местах детали. Приварить технологические пластины. Подварить корень шва. Заварить технологические отверстия.

В записях перехода допускается применять сокращения слов и словосочетаний, если при этом исключается возможность различного понимания.

Приложение 5.2

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЭЛЕКТРОДУГОВОЙ РУЧНОЙ СВАРКИ

| ГОСТ 3.1406 – 88 Форма I | |||||||||||||||||||||||||||

|

|

|

|

| ||||||||||||||||||||||||

| № цеха | № участка | № операц. | Наименование операции | Наименование и марка оборудования | |||||||||||||||||||||||

|

|

|

| |||||||||||||||||||||||||

|

| Поз. | Обозначение детали | Марка материала | Толщ. мм | Масса кг | Кол. шт | |||||||||||||||||||||

|

|

|

|

|

|

| ||||||||||||||||||||||

|

|

|

|

|

|

| ||||||||||||||||||||||

|

|

|

|

|

|

| ||||||||||||||||||||||

| № перехода | Содержание перехода | Приспособление и инструмент (код, наименование) | Шов | Полярность тока | Сила свар. тока | Напряжение на дуге | Скорость сварки | Электроды | Код, состав, расход | То | |||||||||||||||||

| Длина | Катет | Положе–ние | Код, наим., марка | Диаметр | Расход | Флюс | Защита шва | Защита корня шва | |||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

|

|

|

|

|

|

|

| |||||||||||||||||||||

| Разработал: | Принял: | ||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||

6 ИЗУЧЕНИЕ ОБОРУДОВАНИЯ ДЛЯ ГАЗОВОЙ СВАРКИ

И КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ

Цель работы

Изучить физическую сущность процесса сварки металлов, устройство оборудования, аппаратуры и принадлежностей для газовой сварки, научиться выбирать необходимый наконечник газовой горелки, ознакомиться с кислородной резкой металлов и резаками.

Задание

6.2.1. Изучить по учебникам классификацию процессов сварки плавлением, сущность газовой сварки металлов, строение ацетиленокислородного пламени.

6.2.2. Уяснить назначение материалов, необходимых для газосварки – горючего газа, кислорода, присадочного прутка и флюса.

6.2.3. Изучить в лаборатории конструкцию кислородного баллона и кислородного редуктора, регулировку давления.

6.2.4. Ознакомиться с конструкциями ацетиленовых генераторов, водяных затворов и принципом их работы.

6.2.5. Научиться определять номер наконечника газовой горелки, а также зажигать и регулировать ацетиленокислородное пламя.

6.2.6. Освоить методику кислородной резки металлов.

6.2.7. Составить отчет по работе.

Оборудование рабочего места

Ацетиленовые генераторы ГНВ–1,25, ГВР–1,25, АНВ–1,25–73, АСМ–1,25–3, ГРК–10–68, водяные затворы, горелки ГС–2, ГС–3 с комплектами мундштуков, кислородный и керосиновый резак, редукторы, ключи, присадочная проволока, флюсы, плакаты.

6.4 Методические указания и план выполнения работы

6.4.1. Изучение первых двух пунктов задания осуществляется студентом предварительно с оформлением в отчете необходимых схем, рисунков, ответов на вопросы.

6.4.2. В лаборатории студент самостоятельно изучает конструкцию генераторов, их работу и регулировку; конструкцию предохранительного водяного затвора, редуктора, горелок и кислородных резаков. Осваивает также методику получения ацетилена, зажигания пламени и его регулировку, а также методику кислородной резки металла.

6.4.3. По заданию преподавателя студент делает выбор горелки и номера наконечника для газосварки малоуглеродистой стали, а также выполняет необходимые расчеты по кислородной резки металла.

Пример 1. Выбрать горелку, номер наконечника и генератор для сварки внахлестку двух листов из малоуглеродистой стали толщиной 8мм.

Решение. Из приложения 6.1 принимаем тип горелки ГС–3 инжекторная, средней мощности, наконечник № 5. Расчет расхода ацетилена горелкой (Мг) осуществляется интерполяцией табличных данных. Толщина металла 8мм находится между 7 – 11мм. Пропорция должна составляться только следующим образом:

11мм – 1100 л/ч (7мм – 660 л/ч будет ошибкой)

8 мм – Мг

Мг=  = 800 (л/ч)

= 800 (л/ч)

Расчет нормы расхода кислорода при сварке нормальным пламенем определится по формуле:

Мкс = (1,1...1,25)·Мг

Выбор газогенератора осуществляется по производительности, причем производительность генератора (Пг) должна превышать производительность газовой горелки на 15–25%, т.е.

Пг ≥ (1,15...1,25)·Мг

Из приложения 6.2 выбираем генератор ГНВ – 1,25, так как он обеспечивает рассчитанный расход ацетилена (1,25 м3/ч > 0,8 м3/ч), необходимое его рабочее –давление (0,003 МПа > 0,001 МПа), а также является наиболее легким и компактным по сравнению с другими ацетиленовыми генераторами.

Пример 2. Выбрать резак и мундштуки, а также марку генератора для резки листа из малоуглеродистой стали толщиной 8мм.

Решение. Из приложения 6.3 принимаем резак «Пламя–62», наружный мундштук №1, внутренний мундштук № 2. Далее по рабочему давлению (0,07 МПа) и расходу ацетилена (до 0,4 м3/ч), которые будут в выбранных мундштуках, принимаем марку генератора ГРК–10 (см. приложение 6.2)

6.4.4. Записать все расчеты и закончить составление отчёта.

6.4.5. Сдать отчет преподавателю, защитить его, ответить на контрольные вопросы.

Справочные данные

Аппараты, в которых обычно получают ацетилен, называются генераторами. По принципу взаимодействия карбида кальция с водой различают ацетиленовые генераторы следующих систем (таблица 6.1).

Таблица 6.1 – Системы ацетиленовых генераторов

| Система ацетиленового генератора | Выход ацетилена, % |

| ''Карбид в воду" | 95 |

| "Вода на карбид" | 85–90 |

| "Сухого разложения" | 90 |

| "Вытеснения" | 95 |

| "Вода на карбид – вытеснение" | 95 |

Производительность современных стационарных генераторов достигает 1000 м3/ч. ацетилена, а коэффициент полезного использования 0,85–0,98. Различают генераторы низкого (до 0,01 МПа), среднего (0,1–0,15 МПа) и высокого (более 0,15 МПа) давления. Основные технологические данные ацетиленовых генераторов, применяемых в промышленности, приведены в приложении 6.2

Для интенсификации процесса горения ацетилена необходим кислород. Его получают из воздуха или электролизом воды. Кислород поставляется и хранится в баллонах емкостью 40 литров при давлении 15 МПа.

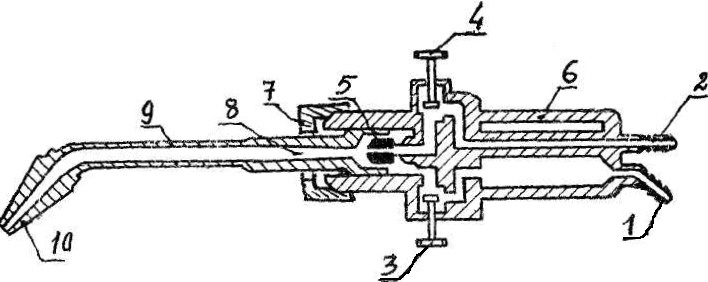

Ацетилен поступает из генератора через водяной затвор по шлангам низкого давления в горелку (Рисунок 6.1.), а кислород поступает в горелку из баллона через редуктор и шланги высокого давления. Эти газы смешиваются в необходимой пропорции и при выходе из горелки сгорают.

Рисунок 6.1 – Устройство газосварочной горелки инжекторного типа

1 – ацетиленовый ниппель, 2 – кислородный ниппель, 3 – вентиль для ацетилена, 4 – вентиль для кислорода, 5 – инжектор, 6 – корпус, 7 – накидная гайка, 8 – смесительная камера, 9 – наконечник, 10 – мундштук

По мощности сварочные горелки подразделяются на:

1) микромощные ГС–1;

2) малой мощности ГС–2, ГС–2–02, "Звездочка";

3) средней мощности ГС–3, ГС–3–02, "Звезда";

4) большой мощности ГС–4.

Основные параметры некоторых наиболее распространенных горелок и технологические возможности наконечников приведены в приложении 6.1

При помощи ацетиленокислородного пламени осуществляют не только сварку, но и резку металлов. Сущность резки заключается в том, что сначала металл в месте разреза нагревается газовым пламенем не до плавления, а до температуры его воспламенения в кислороде. Затем на эту нагретую поверхность направляют дополнительную струю режущего кислорода и сдувают окислы. Металл горит в струе кислорода, при его горении выделяется большое количество тепла, которое нагревает нижележащие слои и способствует их горению, т.е. процессу резки.

Металлы поддаются газовой резке только при соблюдении следующих условий:

1) температура воспламенения металла в струе кислорода должна быть ниже температуры его плавления,

2) температура плавления окислов металла ниже температуры плавления металла;

3) теплопроводность металла низкая;

4) окислы металла жидкие, легко сдуваются струей кислорода;

5) количество тепла, выделяемое при сгорании в струе кислорода, достаточно для поддержания непрерывности горения.

При несоответствии свойств металла хотя бы одному из этих условий резание металла становится невозможным.

Инструмент (резак) конструктивно сложнее горелки, т.к. имеет дополнительную трубочку для подвода режущего кислорода. Существует много разновидностей резаков (Р–53, РУЗ, Пламя–62, РГС–53, РАО–55, РАТ–55, РЭР–62, РУ–66, РУА, РАП–62, РПК–62 и др.) с набором сменных мундштуков. Номера мундштуков резака подбираются по выходной мощности в зависимости от разрезаемого металла (см. приложение 6.3).

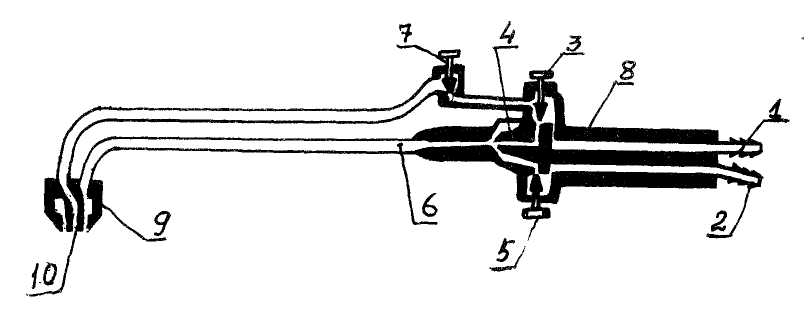

Для кислородной резки с применением ацетилена используют обычное оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют резаки инжекторного типа (Рисунок 6.2).

Рисунок 6.2 – Схема устройства ручного резака инжекторного типа:

1 – кислородный ниппель, 2 – ацетиленовый ниппель, 3 – вентиль для кислорода, 4–инжектор, 5 – вентиль для ацетилена, 6 – смесительная камера, 7 – вентиль режущего кислорода, 8 – готовка резака, 9 – наружный мундштук, 10 – внутренний мундштук

Ацетиленовый генератор

Ацетиленовый генератор – это аппарат для получения ацетилена из карбида кальции. В зависимости от давления вырабатываемого ацетилена генераторы делятся на две группы (ГОСТ 5190–67): низкого давления до 0,1 МПа; среднего давления – от 0,1 до 1,5 MПа.

В ремонтных мастерских широкое распространение получили ацетиленовые генераторы АСП–10.

Дата: 2019-02-02, просмотров: 416.