| Тип трансформатора | Uсети, В | Uxx, В | ПН, % | Iн, А | Пределы регулирования | КПД % | Масса, кг |

| СТШ–250 | 380 | 61 | 20 | 250 | 80–260 | 73 | 44 |

| СТШ–2380 | 380 | 63 | 20 | 300 | 110–405 | 88 | 158 |

| CTШ–500 | 380 | 60 | 60 | 500 | 145–650 | 90 | 220 |

| CTШ–500–80 | 380 | 80 | 60 | 500 | 60–800 | 92 | 323 |

| TC–120 | 380 | 68 | 60 | 120 | 50–160 | 80 | 90 |

| ТС–300 | 220 | 68 | 60 | 300 | 110–385 | 84 | 185 |

| ТС–500 | 380 | 60 | 65 | 500 | 165–650 | 85 | 250 |

| ТСК–300 | 380 | 63 | 65 | 300 | 110–385 | 84 | 215 |

| ТСК–500 | 380 | 60 | 65 | 500 | 165–560 | 85 | 280 |

| ТД–500 | 380 | 59; 73 | 60 | 500 | 100–560 | 87 | 210 |

| ТД–300 | 220 | 61; 79 | 50 | 300 | 60–400 | 86 | 437 |

| ТСП–2 | 220 | 62 | 50 | 300 | 90–300 | 76 | 63 |

Приложение 2.2

Технические характеристики преобразователей и агрегатов с генераторами с самовозбуждением и размагничивающей последовательной обмоткой

| Тип преобразователя | Сварочный генератор | Двигатель | Агрегат или преобразователь | Масса, кг | |||||

| Тип | U, В | I, А | Тип | N, кВт | n, об/мин | ||||

| Исполнение | |||||||||

| ПСО–300 | Г00–300 | 30 | 75–320 | АВ–62–4 | 14 | 1450 | Однокорпусное на колёсах | 400 | |

| АСБ–300–2 | ГСО–300 | ГАЗ–МК | 21 | 1500 | Двухмашинное на раме | 850 | |||

| АСД–З00 | ГСО–300 | 5П4–4–8,5 | 14 | 1470 | 980 | ||||

| САМ–300 | ГСО–300м | ПН–100 | 14,25 | 1520 | 800 | ||||

| САМ–400–1 | СГП–3–У | ПН–290 | 42 | 1500 | 1650 | ||||

| САМ–400–2 | СГП–3–У | МАФ–72–4 | 32 | 1465 | 1300 | ||||

| ПС–500 | ГС–500 | ||||||||

| ПС–500–2 | ГС–500–2 | А–72/4 | 28 | 1450 | Однокорпусное на колесах | 940 | |||

| АСД–3–1 | СГП–3–УШ | 40 | 120–600 | ЯАЗМ–204г | 42 | 1500 | Двухмашинное на раме | 2500 | |

| АСДП–500 | СГП–3–УШ | ЯАЗМ–204г | 42 | 1500 | Двухмашинное на прицепе | 5000 | |||

Приложение 2.3

Сварочные выпрямители с падавшими внешними характеристиками

| Параметр | ВСС–120–4 | ВСС–300–3 | ВКС–120 | ВКС–300 | ВКС–500 | ВД–101 | ВД–306 | ВД–502 |

| Выпрямленное напряжение холостого хода, В | 57–63 | 58–65 | 57–62 | 58–65 | 65–68 | 65–68 | 70 | 80 |

| Номинальный сварочный ток при ПН=60%, А | 120 | 300 | 120 | 300 | 500 | 125 | 315 | 500 |

| Номинальное напряжение при нагрузке, В | 25 | 30 | 25 | 30 | 40 | 25 | 32,6 | 40 |

| Предел регулирования сварочного тока, А | 15–130 | 35–330 | 15–130 | 30–330 | 65–550 | 20–130 | 45–315 | 50–500 |

| Потребляемая мощность, кВт | 8,6 | 13,2 | 5,0 | 13,2 | 20 | – | 21 | 42 |

| КПД, % | 68 | 66 | 58 | 68 | 75 | 64 | 70 | 69 |

| Коэффициент мощности | 0,58 | 0,60 | 0,60 | 0,58 | 0,74 | 0,5 | – | – |

| Масса, кг | 140 | 240 | 175 | 250 | 410 | 168 | 170 | 37 |

Приложение 2.4.

Технические характеристики осцилляторов

| Тип | Uсети, В | Uxx , В | W, кВт | Колебательный контур | Масса, кг | ||

| W, кВт | Индукционная катушка, Гн | Емкость конденсатора, мкФ | |||||

| ТУ–2 | 65; 220 | 3700 | 0,225 | 0,097 | 0,097 | 0,5 | 20 |

| ТУ–77 | 1500 | 1,00 | 25 | ||||

| ТУ–177 | 2500 | 0,40 | 20 | ||||

| ОСЦН | |||||||

| М–2 | 220 | 2300 | 0,40 | 0,0045 | 0,005 | 0,5 | 35 |

| М–3 | 40; 220 | 2600 | 0,14 | 0,0045 | 0,005 | 0,5 | 20 |

| ОC–1 | 40; 65 | 2500 | 0,075 | 0,0025 | 0,160 | 1,2 | 15 |

| ОСПЗ–2М | 265 | 2500 | 0,130 | 0,0025 | 0,160 | 1,0 | 15 |

ХАРАКТЕРИСТИКА И МАРКИРОВКА ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

3.1. Цель работы:

Изучить электроды для ручной сварки, ознакомиться с их классификацией и научиться расшифровывать маркировку.

3.2. Оборудование и материалы на рабочем месте:

3.2.1. Паспорта электродов, электроды.

3.2.2. Плакаты.

План выполнения работы

3.2.3. По методическим указаниям ознакомиться с классификацией электродов (Приложения 3.1 – 3.5), уяснить материалы электродной проволоки и применяемость электродов.

3.2.4. Получить паспорта электродов.

3.2.5. Расшифровать маркировку электродов.

3.2.6. Данные занести в таблицу 3.1.

3.2.7. Составить отчет по работе.

Таблица 3.1 – Технологические характеристики электродов

| п/п | Наименование | Обозначение и размерность | № № опытов | Способ определения | |||

| 1 | Масса заготовки | Gз, г | Взвесить | ||||

| 2 | Длина электрода | l, мм | Измерить | ||||

| 3 | Диаметр электрода с покрытием | D, мм | Измерить | ||||

| 4 | Диаметр электродного стержня | d, мм | Измерить | ||||

| 5 | Толщина покрытия | мм | 0,5(D–d) | ||||

| 6 | Масса электродного стержня | Gст, г | (π·d2/4)·ρ·l, где ρ=7,8 г/см3 | ||||

| 7 | Масса электрода | Gэ, г | Взвесить | ||||

| 8 | Сила сварочного тока | Iсв, А | по амперметру | ||||

| 9 | Напряжение дуги | Uд, В | по вольтметру | ||||

| 10 | Время горения дуги | t0, ч | по часам | ||||

| 11 | Длина сварочного шва | L, м | Измерить | ||||

| 12 | Скорость сварки | V, м/ч | L/t0 | ||||

| 13 | Масса наплавленной детали | Gд, г | Взвесить | ||||

| 14 | Масса огарка | Gо, г | Взвесить | ||||

| 15 | Масса наплавленного металла | Gн | Gд –Gз | ||||

| 16 | Масса расплавленного металла | Gр, г | Gст– Gо | ||||

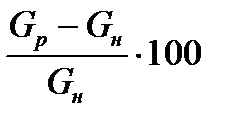

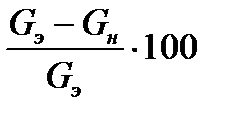

| 17 | Потери электродного металла на угар и разбрызгивание | % |

| ||||

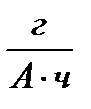

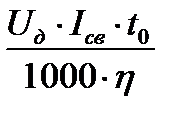

| 18 | Коэффициент расплавления | Kр(αр),

|

| ||||

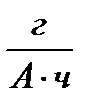

| 19 | Коэффициент наплавки | Kн(αн),

|

| ||||

| 20 | Коэффициент потерь | Kпэ, % |

| ||||

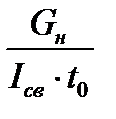

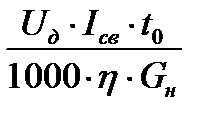

| 21 | Расход электроэнергии | W, кВт·ч |

| ||||

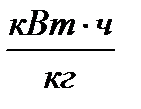

| 22 | Удельный расход электроэнергии | Wуд,

|

| ||||

Справочные данные

Электродом для дуговой сварки называют металлический или неметаллический стержень, предназначенный для электродуговой сварки и резки металлов.

Плавящиеся электроды служат и присадочным материалом. Стандартом предусмотрено 77 марок сварочной проволоки различного химического состава:

1) 6 марок низкоуглеродистой проволоки (Св–08, Св–08А, Св–08ГА, Св–10ГА, Св–10Г2);

2) 30 марок легированной проволоки (Св–08ГС, Св–12ГС, Св–08Г2С, Св–10ГН, Св–08ГСМТ, Св–15ГСТЮЦА и др.)

3) 41 марка высоколегированной проволоки (Св–12ХИНМФ,

Св–12X13,Св–10Х17Т и др.)

Выпускается проволока следующих диаметров:

0.3; 0.5; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5; 3.0 4.0; 5.0; 6.0; 8.0; 10.0; 12 мм.

Стальной покрытый электрод представляет собой стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие. Назначение покрытия следующее:

1) защита расплавленного металла сварочной ванны от действия кислорода и азота воздуха;

2) стабилизация горения сварочной дуги;

3) очистка металла сварочной ванны от вредных примесей;

4) легирование металла сварочного шва для улучшения его свойств.

Для ручной сварки применяются обычно электроды диаметром 1,6 – 6,0 мм, покрытия наносятся методом опрессовки. ГОСТ 9466–75 определяет маркировку покрытия электродов. Она довольно полно охватывает условия применяемости электродов, их свойства.

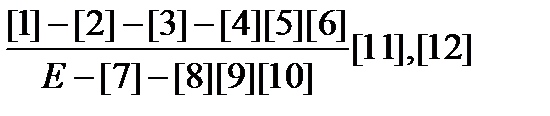

Структура условного обозначения электродов:

Каждый прямоугольник обозначает определенную часть маркировки.

[1] – тип электрода. В обозначении типа электрода входит буква Э и число, показывающее минимальное временное сопротивление разрыву металла шва в кгс/мм2 (×10МПа). Это в случае, если сваривают углеродистые и низколегированные стали.

Если же варят высоколегированные, теплоустойчивые и др. стали, то после буквы Э ставится марка стали, из которой изготавливается электрод. Например, Э–10Х25Н13, Э–10Х25Н1ЗГ2. Электроды для сварки конструкционных сталей приведены в таблице 3.2. Буква А указывает на повышенные пластичность и вязкость металла шва.

[2] – марка электродного покрытия. Буквы и цифры – обозначают аббревиатуру лабораторий, институтов и номеров удачных экспериментов.

[3] – диаметр электрода, проставляется цифрами в мм.

[4] – назначение электродов. По назначению электроды подразделяются:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву до 600 МПа.

Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа.

Т – для сварки легированных теплоустойчивых сталей,

В – для сварки высоколегированных сталей с особыми свойствами,

Н – для наплавки поверхностных слоев с особыми свойствами.

[5] – толщина покрытия. Электроды подразделяются по толщине покрытия в зависимости от отношения D/d (где D– диаметр стержня электрода с покрытием, мм; d– диаметр стержня электрода, мм):

М – с тонким покрытием D/d< 1,20;

С – со средним покрытием 1,20 <D/d< 1,45;

Д – с толстым покрытием 1,45 <D/d< 1,80;

Г – с особо толстым покрытием D/d> 1,80.

[6] – группы электродов. Электроды делятся на группы 1,2,3 по качеству, т.е. по содержанию серы и фосфора от 0,07 % до 0,03 % соответственно, в наплавленном металле.

[7] – группа индексов. Группа индексов определяет характеристики наплавленного металла и металла шва. Сюда входят:

– предел прочности шва в кгс/мм2 (×10МПа);

– символы 0, 1, 2, обозначающие относительное удлинение шва – δ в % (0 – δ не регламентировано, 1 – δ не менее 16 %, 2 – δ >16%);

– символы (0), (1), (2), (3), (4), (5), (6), (7), обозначающие морозостойкость Tx в °С, т.е. ту минимальную температуру (не регламентирована), (+20), (0), (–20),(–30),(–40), (–50), (–60) соответственно, при которой еще сохраняется ударная вязкость не менее 34,3 Дж/см2.

Например, Е432 – (5), где 43 – предел прочности шва = 430 МПа;

2 – индекс, определяющий относительное удлинение шва, δ>16%;

5 – индекс, указывающий температуру –40°С, при которой ударная вязкость шва равна 34,3 Дж/см2;

[8] – вид покрытия электрода. Обозначается буквами А, Б, Ц, Р, Ж, П:

А – кислое покрытие, содержит окислы Fe , Mn, Si, Cr. Металл наплавленного шва отличается повышенной окисленностью, плотностью. Применяется для сварки переменным и постоянным током любой полярности в любом пространственном положении. Можно варить детали с ржавыми кромками и окалиной. Недостатки – большое разбрызгивание и токсичность. Маркируются АНО–2, СМ–5. ОММ–5, AH–1, ОMA–2 и др.

Б – основное покрытие, в составе которого плавиковый шпат, мел, мрамор. При кристаллизации металл шва не образует трещин. Применяется для сварки деталей больших сечений, постоянным током обратной полярности во всех пространственных положениях. Обеспечивает наилучшее качество шва, но сварка затрудняется при наличии влаги, ржавчины, масла, удлинении дуги. Маркируют УОНИ –13/45, УП–1/45, ОЗС–2, ДСК–5 и др.

Ц – целлюлозное покрытие, состоит из пищевой муки, целлюлозы и других газообразующих при сгорании веществ. При сварке дает немного тонкого шлака, мало разбрызгивается. Применяется для сварки сталей малой толщины, на любом токе (переменном или постоянном), во всех пространственных положениях. Маркируют ВСЦ–1, ОЗЦ–1. ЦM–9, ШЛ–18, ЦНЛ–1 и др.

Р – рутиловое покрытие, состоящее в основном из TiO2.Обеспечивает устойчивое горение дуги, хорошее формирование шва, малое разбрызгивание. Применяется для сварки любым током (переменным или постоянным), любой полярности, во всех пространственных положениях. Однако чувствительно к загрязнениям, ржавчине. Маркируют АНО–3, АНО–6, МР–3, МР–4, ОЗС–3 и др.

Ж – при наличии в составе покрытия железного порошка более 20 %. Маркируют 48Ж–1, НЖ–3.

П – прочие виды покрытий. Маркируют НР–70, Ш–16, Ш–1.

При покрытии смешанного вида используют соответствующее двойное обозначение.

[9] – обозначение допустимых пространственных положений сварки. По допустимым пространственным положениям сварки подразделяются электроды:

1 – для всех положений,

2 – для всех положений, кроме вертикального сверху вниз,

3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх,

4 – для нижнего и нижнего в «лодочку».

[10] – обозначение полярности при сварке постоянным током или напряжения холостого хода (Uxx) источника переменного тока 50 Гц (таблица 3.2).

[11] – обозначение стандарта на электроды (ГОСТ 9466–75).

[12] – обозначение стандарта на типы электродов (ГОСТ 9467–75, ГОСТ 10051–75, ГОСТ 10052–75).

Содержание отчета.

В отчете следует указать цель работы, классификацию электродов, назначение составляющих в электродном покрытии, расшифровку маркировки по его паспорту, заполненную таблицу 3.1.

3.6. Контрольные вопросы:

3.6.1. Какие влияния оказывает марка электродной проволоки на химический состав и свойства свариваемого шва.

3.6.2. Какое влияние оказывают различные составляющие на качество шва: стабилизирующие, раскисляющие, газообразные, шлакообразующие, легирующие,

3.6.3. Расшифровать марку электрода.

Приложение 3.1

Дата: 2019-02-02, просмотров: 429.