Обработка форматного шпона . Повышения качества шпона можно достигнуть тремя способами:

1) вырубкой на ножницах участков ленты шпона, содержащих недопустимые пороки древесины;

2) починкой форматных листов шпона;

3) стягиванием трещин клеевой лентой на бумажной основе, металлическими или пластмассовыми скобами.

Первый способ применяют при переработке крупномерного сырья высокого качества, когда получающиеся полосы шпона имеют достаточно большую ширину и их последующее соединение в форматные листы не слишком трудоемко. При сырье диаметром 20-40 см предпочитают раскраивать ленту шпона на форматные листы и вырубать дефектные места с сучками, багорными наколками, серянками и пр., помещая на их место вставки из здоровой древесины. К этой операции предъявляют следующие требования: полное удаление дефекта, плотная постановка вставки, совпадение волокон листа шпона и вставки, одинаковый цвет и толщина листа шпона и вставки. В соединении должен быть натяг 0,1-0,2 мм, а влажность вставки не выше 3-5%. Форма вставки может быть овальной, в виде "лодочки", "собачей кости" и др.; размеры вставок от 25х15 до 100х60 мм. Желательны даже вставки размером до 150х75мм.

Из общего количества листов сухого шпона починке может подвергаться от 10 до 30%. Вставки допускаются в листах шпона всех сортов, за исключением сорта Э.

Подсчеты показывают, что починка каждого процента шпона повышает средний коэффициент сортности на 0,8% его значения. Починку шпона можно выполнять вручную или на станках-полуавтоматах. Вручную чинят шпон крупных форматов, идущий для изготовления большеформатной фанеры. Производительность одного рабочего не превышает 40 листов шпона/ч, но при этом удается хорошо подобрать вставки по цвету и текстуре.

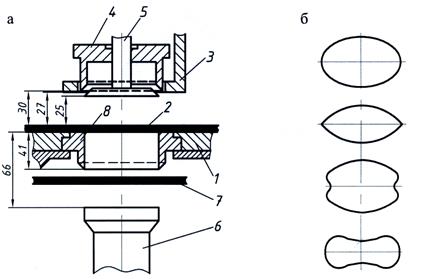

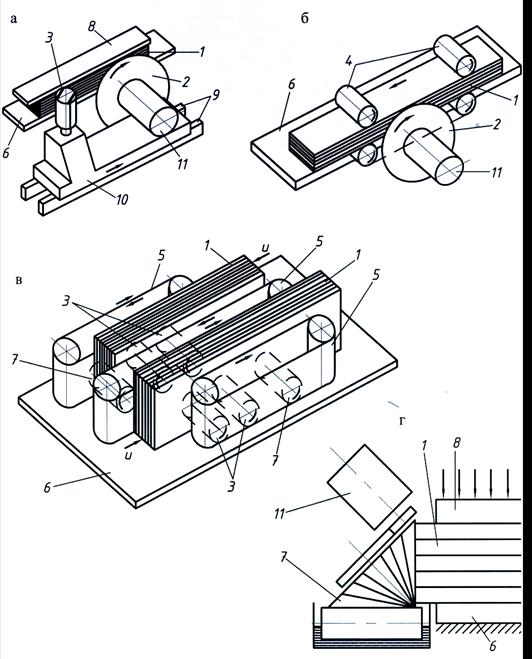

Взаимное расположение рабочих элементов шпонопочиночного станка показано на рис 22. На стол 1 станка кладут лист шпона 2 и включают механизм прижима 3, который плотно прижимает лист к поверхности стола. Движущаяся сверху вниз просечка 4 высекает на листе шпона дефектное место, которое толкателем 5 проталкивается через отверстие нижней просечки 8. После этого подаватель 6, двигаясь снизу вверх, прижимает ленту шпона 7 к острым кромкам нижней просеки 8, вырубает из ленты вставку и помещает ее в образовавшееся в листе шпона отверстие.

Чтобы вставка встала точно в предназначенное для нее место, толкатель 5 после удаления дефектного места устанавливается так, что нижняя его плоскость находится строго на уровне верхней плоскости листа шпона. После установки вставки в отверстие листа толкатель 5 и прижим 3 отходят в первоначальное верхнее положение, что позволяет освободить лист и подвести под просечку новое дефектное место. Производительность шпонопочиночного станка, листов/ч, определяют по формуле:

, (31)

, (31)

где τр - время ручных операций, приходящихся на один лист (подача листа на стол станка, поворот листа и снятие со стола) и составляющее 6-7с;

m - количество сучков, вырубаемых из листа (5-14);

τ1 - машинное время, затрачиваемое на вырубку дефектного места и установку вставки (1-2,2с);

τ2 - время на перемещение листа под просечкой от одного сучка к другому (0,4-0,8с);

Кв - коэффициент использования рабочего времени, равный 0,95.

Рис. 22. Починка шпона:

а - рабочие элементы шпонопочиночного станка; б - формы вставок

Производительность станка при переработке на нем листов шпона, содержащих четыре-пять сучков, колеблется от 100 до 150 листов/ч. обслуживает станок, как правило, 1 человек. В последних моделях станков предусмотрено крепление вставки в листе шпона с помощью клея (например, поливинилацетатной дисперсии).

Крепление вставок клеем позволяет использовать листы починенного шпона для внутренних слоев фанеры, подвергающихся намазке клеем.

Сейчас созданы починочные станки, осуществляющие автоматический поиск дефектных мест, вырубку их и постановку на их место вставки на клею.

Обработка кускового шпона . Во время лущения чураков и последующей обработки полученного шпона образуется 15-20% кускового

шпона, который можно использовать как для внутренних, так и для наружных слоев фанеры (за исключением сорта Э/1). Для уменьшения трудозатрат на сборку пакетов шпона и повышения среднего коэффициента сортности изготовляемой фанеры (на 6%) целесообразно превращать кусковой шпон в форматные листы. Этот процесс включает в себя предварительное сортирование кусков по качеству, ширине, толщине, выравнивание кромок кусков и соединение полос шпона в форматные листы. Сортируют куски вручную, выравнивают кромки кусков на кромкофуговальных станках (рис.23) и ножевых станках.

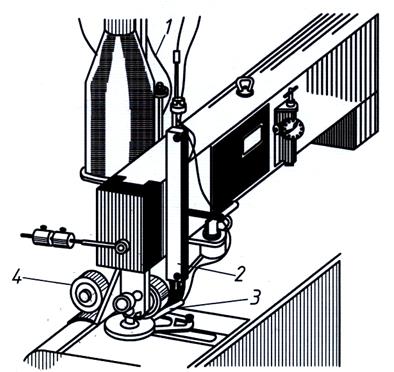

В станке такого типа (рис.23,а) кромку прижатой к столу пачки шпона толщиной 80-90 мм обрабатывают двумя фрезерными головками, укрепленными на подвижной каретке станка. Аналогичным образом обрабатывается вторая кромка. Отходы древесины при этом составляют 5-7% объема кускового шпона. Если куски имеют разную ширину, целесообразно использовать кромкофуговальный станок с наклоняющимся столом, снабженным упором и линейкой. Его применяют для выравнивания второй кромки пачки (до ее разворота на 180°), чем уменьшается количество образующихся отходов до 1-3%. Обслуживают станок 2 человека.

В станке второго типа (рис.23,б) режущим инструментом служит круглая пила, обрезающая одну из кромок куска. Для обработки обеих кромок кусков используются два станка, установленных друг за другом (в правом и левом исполнении). Обслуживают два станка 2 человека. Круглопильный станок можно применять для обработки кромок пачки кусков толщиной 40-90 мм. В этом случае его оборудуют встряхивающим аппаратом и системой конвейеров для повторного пропуска пачки через станок. На обработку пачки кусков уходит примерно 1 мин.

Производительность станков для обработки кромок кусков шпона, м³/ч, определяют по формулам:

Позиционного типа

; (32)

; (32)

Проходного типа

, (33)

, (33)

где q – объем пачки шпона, м³;

b – средняя ширина полос шпона, мм;

S – толщина шпона, мм;

τ – время обработки одной пачки (230-250 с);

u – скорость подачи, м/мин;

Кв – коэффициент использования рабочего времени (0,95);

Км – коэффициент машинного времени (0,75-0,8).

Рис. 23. Схемы станков для обработки кромок кусков:

а – кромкофуговального позиционного; б – круглопильного проходного; в - кромкофуговального проходного; г – устройство для нанесения клея на обработанные кромки;

1 – пачка шпона; 2 – прирезная пила; 3 –фреза; 4 – подающие валики; 5 – транспортеры; 6 –стол станка; 7 –валик для нанесения клея; 8 –прижим; 9 – направляющие;

10- каретка станка; 11 – электродвигатель

Кромки кусков можно обрезать и на ножевых станках, отличающихся достаточно высокой производительностью и высоким качеством обработки. После обработки продольных кромок полосы соединяются в форматные ленты. Способы соединения полос шпона схематично представлены на рис. 24.

Рис. 24. Способы соединения полос шпона:

а – гуммированной лентой; б – клеевой нитью; в – клеем

Полосы шпона соединяются клеевой лентой на бумажной основе на ребросклеивающих станках с продольной (рис. 25) или поперечной подачей полос.

Рис. 25. Общий вид станка с продольной подачей полос шпона:

1 – термопластичная нить; 2 – нагреватель; 3 – нитеводитель; 4 – прижимной ролик

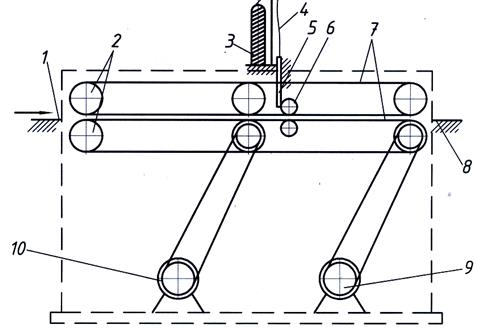

Станки с поперечной подачей соединяют полосы шпона наклеиванием на их поверхность в поперечном направлении ряда полос клеевой ленты (рис. 26). Эти станки имеют несколько большую производительность и позволяют экономить до 50-65% клеевой ленты. Склеивание полос клеевой лентой требует введения в технологический процесс дополнительной операции – снятие ленты с наружной поверхности фанеры. Соединять полосы шпона можно стеклянной или нейлоновой нитью толщиной 0,3 мм, покрытой термопластичным клеем (например, полиамидным).

Рис. 26. Схема станка с поперечной подачей полос шпона:

1 – передний стол; 2 – передняя пара подающих цепей; 3 – бобина с клеевой нитью;

4 – клеевая нить; 5 – сопло с электрообогревом; 6 – прижимной ролик; 7 – задняя пара подающих цепей; 8 – задний стол; 9 – привод задней пары цепей;

10- привод передней пары цепей

В станках с клеевой нитью скорость подачи не зависит от толщины шпона. Прочность соединения полос шпона достаточно высока, и форматные листы шпона можно использовать для внутренних слоев фанеры.

Третий способ соединения полос шпона основан на применении только одного клея, наносимого на кромки полос шпона в момент окончания обработки пачки на кромкофуговальном станке. Сжимая полосы шпона кромками и нагревая образовавшийся шов, добиваются отверждения клея. Эта операция выполняется на безленточных ребросклеивающих станках с продольным или поперечным движением полос шпона.

Станки с поперечной подачей шпона отличаются большой производительностью, позволяя склеивать полосы любой ширины.

Производительность ребросклеивающих станков, м/ч, определяют по формулам:

при продольной подаче полос

; (34)

; (34)

при поперечной подаче полос

, (35)

, (35)

где u – скорость подачи, м/мин;

S – толщина шпона, мм;

b – средняя ширина полосы шпона, мм;

l – длина полос шпона, м;

Кв – коэффициент использования рабочего времени (0,96-0,98);

Км – коэффициент использования машинного времени.

n = b / bk – число клеевых слоев в форматном листе.

При лущении чураков из шпона-рванины отбирают куски, переработка которых в форматные листы позволяет повысить общий выход шпона на 4-4,5%. После выравнивания кромок кусков и последующего ребросклеивания полос торцовые кромки образованных коротких листов обрабатывают на ус, покрывают усы клеем и склеивают в нахлестку в непрерывную ленту, которую затем разрезают на форматные листы.

Аналогично обрабатывают шпон, полученный при лущении коротких чураков, а также форматный шпон, предназначенный для изготовления из него большеформатной фанеры. Для этого применяют двусторонние усовочные станки, режущий инструмент которых – конические пилы диаметром около 200 мм - установлен на вертикальных валах с частотой вращения 7000 минˉ¹; скорость подачи в них 11-35 м/мин. Длина уса равна 15- 20-кратной толщине шпона. Обслуживают станок 2 человека. Склеивают полосы шпона на узкоплитном прессе.

Контрольные вопросы:

1. Характеристика сортообразующих показателей (дефекты, пороки древесины).

2. Способы организации сортировки шпона.

3. Характеристика способов повышения качества форматного шпона.

4. Характеристика способов обработки кускового шпона, оборудование.

5. Цель ребросклеивания, характеристика способов, оборудование, достоинства и недостатки.

6. Цель и характеристика способа усования шпона.

Дата: 2019-02-02, просмотров: 510.