Гидротермической обработке (ГТО) подвергается вся древесина, предназначенная для лущения. Эта операция может проводиться как до, так и после окорки. Если сырье мерзлое (в зимний период), ГТО лучше проводить до окорки. ГТО проводится с целью повышения пластичности древесины и создания условий для получения качественного шпона. Лущение мороженной и сухой древесины приводит к образованию трещин из-за хрупкости шпона. Тонкий слой древесины, срезанной при лущении с цилиндрического чурака, должен быть достаточно плотным, не иметь трещин и разрывов. Так как во время срезания шпон подвергается выпрямлению, на стороне, обращенной к чураку, появляются напряжения поперек волокон древесины, которые и могут привести к трещинам и разрывам. Для улучшения деформативности древесины ее подвергают тепловой обработке. Минимальная температура нагрева березы – 20°С, сосны – 12°С, дуба – 40°С, осины 10°С, ясеневой – 50°С, однако не следует излишне сильно нагревать (больше 40-50°С) древесину, так как это также снижает качество шпона, появляется мохристость, отслаивание волокон. ГТО чураков можно производить провариванием или пропариванием.

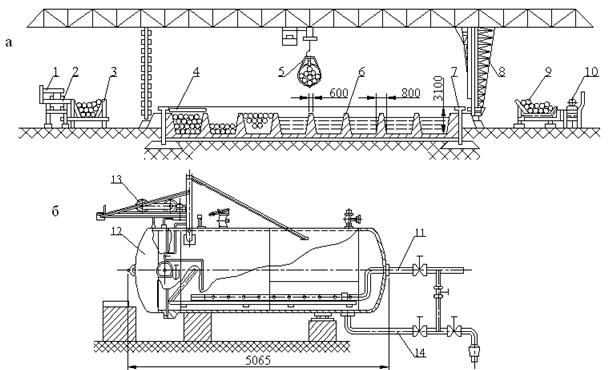

Проваривание чураков заключается в выдерживании их в течение определенного времени в горячей воде, а пропаривание в обработке чураков насыщенным паром. Летом при достаточном увлажнении древесное сырье можно не подогревать ГТО, если изготовляется тонкий шпон. Наиболее распространено проваривание чураков. Для ГТО используют различные бассейны, парильные ямы и камеры, автоклавы. (Рис.11).

Рис. 11. Различные устройства для тепловой обработки сырья:

а – бассейн с консольно-козловым краном; б – автоклав;

1 – сбрасыватель; 2 – загрузочный транспортер; 3 – накопитель кряжей;

4 – крышка; 5 – грейферный захват; 6 – бетонная разделительная тумба;

7 – стена; 8 – консольно-козловый кран; 9 – передвижной перегрузчик;

10 – разгрузочный транспортер; 12 – крышка автоклава;

13 – механизм отвода крышки; 14 – спускная труба

Загрузка бассейнов и пропарочных ям осуществляется кранами с грейферными захватами. Перемещение чураков в бассейнах осуществляется мотовилами, тросовыми конвейерами. Для уменьшения теплопотерь бассейны закрывают крышками. Вода в бассейнах подогревается паром. Расход пара на прогрев 1м чураков 90-130 кг.

Пропаривание применяют в том случае, когда есть опасность изменения цвета древесины или при больших диаметрах чураков. Пропаривание осуществляют в парильных камерах, автоклавах и парильных ямах.

Гидротермическая обработка древесины (ГТО) в воде – один из основных способов прогрева фанерного сырья. Различают два вида обработки: при жестких режимах с температурой воды свыше 60°С и при мягких – с температурой 40°С. Прогрев сырья при жестких режимах производится в бассейнах с мотовилами или в бассейнах, загружаемых пучками. При жестких режимах в зависимости от диаметра чураков начальная их температура, наличие или отсутствие коры, влажности древесины и др. продолжительность нагрева может быть 2 – 15 часов. В настоящее время предпочтение отдают мягким режимам, что благотворно сказывается на качестве лущеного шпона.

Исходные режимы прогрева приведены в табл.7.

Таблица 7

Исходные режимы гидротермической обработки сырья

в бассейнах с температурой воды 60-80С

|

|

Диаметр

сырья, см

Температура воды в бассейнах, °С

70-80

Продолжительность гидротермической обработки, ч,

при температуре воздуха, °С

Лиственные породы древесины

Хвойные породы древесины

После гидротермической обработки чураки вылеживаются 1,5-3 ч. (в зависимости от диаметра) в помещении с температурой воздуха 18-30°С.

Для уточнения продолжительности гидротермической обработки хвойных пород древесины в зависимости от способа доставки и хранения сырья рекомендуется пользоваться поправочными коэффициентами Кд и Кх.

Широкое распространение получил способ прогрева сырья при мягких режимах в бассейнах с температурой воды 40±5°С. Бассейны загружают, как правило, пучками. Исходные режимы прогрева сырья приведены в табл. 8

Таблица 8

Исходные режимы гидротермической обработки сырья в

бассейнах с температурой воды 40°С

| Диаметр сырья, см | Продолжительность гидротермической обработки, ч, в бассейнах с температурой воды 40°С при температуре воздуха, °С | |||||

|

| выше 0 | от 0 до-10 | от –11 до-20 | от – 21 до –30 | от –31 до –40 | |

|

Лиственные породы древесины | ||||||

| до 20 21-25 26-30 31-35 36-60 | 5 7 10 16 16-24 | 7 10 18 23 23-60 | 10 14 24 30 30-84 | 12 16 28 35 35-98 | 14 18 30 40 40-112 | |

|

Хвойные породы древесины | ||||||

| до 25 20-35 36-45 46-60 | 6-8 12-17 21-23 38-50 | 11 22 35 68 | 16 30 50 84 | 17 34 56 98 | 19 39 65 116 | |

Фактическую продолжительность прогрева Р, ч, определяют по формуле:

, (3)

, (3)

где Рт – продолжительность прогрева (табличное значение), ч;

Кп – коэффициент породы древесины (сосна, ель, кедр 1,0,

лиственница 1,2);

Кд – коэффициент, зависящий от способа доставки (для сплавного сырья – 1,2; для сырья, доставленного железной дорогой - 1,0);

Кх – коэффициент, зависящий от способа хранения (дождевание, водное хранение - 1,0; влагозащитные замазки - 1,2; плотная укладка более 2 мес. - 1,4).

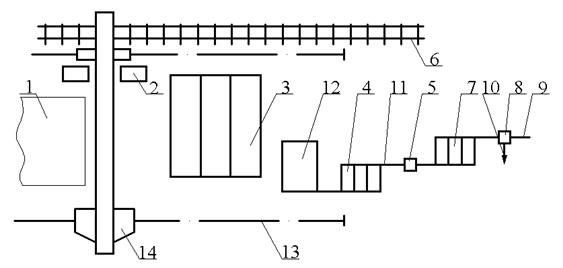

Организация работ на участке зависит от способа прогрева сырья. Для прогрева сырья в открытых бассейнах рекомендуется такая последовательность технологических операций: прием сырья (разгрузка железнодорожных вагонов, автотранспорта и т.п.), загрузка в бассейны ГТО, прогрев до заданной температуры, выгрузка, подача на раскаточную площадку, поштучная выдача сырья на линии окорки, раскроя (рис.12).

Рис. 12. Рекомендуемая схема подготовки сырья:

1 – место для складирования сырья; 2 – накопители; 3 – бассейны гидротермической обработки; 4,7 – конвейеры поперечные; 5 – окорочный станок; 6 – железнодорожный путь; 8 – пильный агрегат; 9 – конвейер подачи чураков в цех лущения; 10 – конвейер удаления отходов; 11 – конвейер подачи к окорочному станку; 12- площадка раскатки сырья; 13 – подкрановый путь; 14 – кран консольно-козловой

В некоторых странах, например в Финляндии, гидротермическую обработку сырья производят в специально выделенных частях естественных водоемов, на берегах которых располагаются заводы, изготовляющие клееную слоистую древесину. В таких устройствах кряжи равномерно нагревают в течение 2 – 3 суток, этот способ отличается высокой экономичностью.

Контрольные вопросы:

1. Перечислить последовательность технологических операций производства фанеры.

2. Какие изменения возможны в технологическом процессе и почему?

3. Цель окорки, оборудование, место в технологическом процессе.

4. Цель раскроя сырья, какой раскрой наиболее приемлем.

5. Причины появления дефектов при разделке сырья и способы их устранения.

6. Цель гидротермической обработки (ГТО) сырья, способы ГТО, оборудование.

7. Режимы ГТО, от каких факторов зависят режимы.

8. Организация работы на участке ГТО.

Изготовление лущеного шпона

Дата: 2019-02-02, просмотров: 1130.