Акустическая эмиссия (АЭ) как физическое явление, используемое для исследования веществ, материалов, объектов, а также для их неразрушающего контроля и технического диагностирования, представляет собой излучение акустических волн из объекта при протекании различных нелинейных процессов: при перестройке структуры твердого тела, возникновении турбулентности, трении, ударах и т.д.

Физической основой метода АЭ является акустическое излучение при пластической деформации твердых сред, развитии дефектов, трении, прохождении жидких и газообразных сред через узкие отверстия – сквозные дефекты. Эти процессы неизбежно порождают упругие волны, регистрируя которые, можно судить о протекании процессов и их параметрах. Метод АЭ обладает рядом достоинств, благодаря которым расширяются возможности технической диагностики и неразрушающего контроля.

Метод АЭ позволяет оценить степень опасности дефекта, получить информацию о статической прочности объекта, близости его к разрушению, определить срок безопасной эксплуатации объекта.

Метод АЭ позволяет наблюдать и изучать динамику, процессы деформации, разрушения, перестройки структуры, химических реакций, взаимодействия излучения с веществом и т.д.

Метод АЭ относится к пассивным акустическим методам неразрушающего контроля.

Виды акустической эмиссии

Акустическая эмиссия – испускание объектом контроля (испытаний) акустических волн. Данное определение охватывает широкий круг явлений. Принято разделять явления АЭ в зависимости от физического источника на следующие виды:

акустическая эмиссия материала – АЭ, вызванная локальной динамической перестройкой структуры материала;

акустическая эмиссия утечки – АЭ, вызванная гидродинамическими и (или) аэродинамическими явлениями при протекании жидкости или газа через сквозную несплошность объекта испытаний;

акустическая эмиссия трения – АЭ, вызванная трением поверхностей твердых тел;

акустическая эмиссия при фазовых превращениях – АЭ, связанная с фазовыми превращениями в веществах и материалах;

магнитная акустическая эмиссия – АЭ, связанная с излучением упругих волн при перемагничивании материалов;

акустическая эмиссия радиационного взаимодействия – АЭ, возникающая в результате нелинейного взаимодействия излучения с веществами и материалами;

акустическая эмиссия при химических и электрохимических реакциях – АЭ, возникающая в результате протекания химических и электрохимических реакций, включая разнообразные коррозионные процессы.

Из выше перечисленных видов АЭ наибольшее применение для диагностирования промышленных объектов получили первые три вида.

Особенности АЭ метода технической диагностики

Особенностями метода АЭ, определяющими его возможности, параметры и достоинства являются следующие.

Метод АЭ является комплексным методом исследования материалов и процессов, технического диагностирования и неразрушающего контроля природных и промышленных объектов.

Метод АЭ обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размеру или по каким либо другим второстепенным или косвенным признакам критической или катастрофической ситуации, а по степени их опасности для контролируемого объекта, их влияния на прочность объекта.

При такой классификации может оказаться, что большие по размерам дефекты попадут в класс неопасных, не требующих ремонта элементов конструкции. Тем самым повышая надежность эксплуатации оборудования. Указанное качество метода АЭ позволяет принципиально по новому подходить к определению опасности дефекта. Данное свойство, являющееся одним из наиболее важных достоинств и преимуществ метода АЭ, можно охарактеризовать термином «адекватность метода».

Метод АЭ обладает высокой чувствительностью к растущим дефектам. Его чувствительность значительно превосходит чувствительность других методов. Предельная чувствительность акустико-эмиссионной аппаратуры, по расчетным оценкам, составляет порядка 1´10-6 мм2, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм. В производственных условиях метод АЭ позволяет выявить приращение трещины на десятые доли миллиметра.

Метод АЭ обладает свойством «интегральности», заключающемся в том, что, используя один или несколько преобразователей, установленных неподвижно на поверхности объекта, можно проконтролировать весь объект. Координаты дефектов можно определить без сканирования объекта контроля. Следовательно, от состояния поверхности и качества ее обработки не зависят результаты контроля. Свойство интегральности особенно полезно в случае, если доступ к поверхности объекта контроля затруднен или невозможен. Подобная ситуация характерна, например, для теплоизолированных трубопроводов и сосудов, объектов, расположенных под землей, конструкций, работающих в сложных условиях: ракет, самолетов, атомных реакторов и многих других объектов.

«Дистанционность» метода АЭ проявляется в том, что контроль можно производить при удалении оператора от контролируемого объекта. Поэтому контролю доступны такие протяженные объекты, как магистральные трубопроводы, высотные строительные конструкции и другие труднодоступные объекты.

Метод АЭ имеет возможность проведения контроля различных технологических процессов и процессов изменения свойств и состояния материалов в реальном времени – «мониторинг технологических процессов».

Например: контроль сварки в процессе ее проведения дает возможность оперативно осуществлять ремонт, не снимая изделия со стенда. Так, при электронно-лучевой сварке ремонт можно выполнять без разгерметизации камеры.

В отличии от большинства методов НК, для которых на выявляемость дефекта и достоверность контроля влияют не только размеры дефекта, но и его вид (плоскостной или объемный), для метода АЭ форма, положение и ориентация дефекта не имеют существенного значения.

Метод АЭ имеет меньше ограничений, связанных со свойствами и структурой конструкционных материалов, чем другие методы НК.

АЭ контроль и оценка технического состояния объекта могут производится в реальном времени в процессе работы («мониторинг технического состояния»), что позволяет предупредить катастрофическое разрушение контролируемого объекта.

Метод АЭ во многих случаях при контроле промышленных объектов имеет высокое отношение эффективность / стоимость в области неразрушающего контроля и технической диагностики.

Преобразователи акустической эмиссии

Для преобразования акустического сигнала АЭ в электрический применяют преимущественно пьезоэлектрические преобразователи. Конструктивная схема типичного преобразователя АЭ (ПАЭ) аналогична схеме прямого преобразователя в ультразвуковом неразрушающем контроле. Во многих случаях при контроле производственных объектов применяют резонансные ПАЭ, поэтому демпфирование пьезоэлемента не производится. В отличии от преобразователей для ультразвукового контроля в ПАЭ используют резонансы пьезоэлемента как по толщине, так и по диаметру. С целью повышения устойчивости к электромагнитным помехам пьезоэлектрические элементы выполняют по дифференциальной схеме.

В ряде случаев используют емкостные, оптические (основанные на лазерных интерферометрах), магнитострикционные преобразователи. Емкостные и оптические преобразователи используют при исследованиях АЭ в широкой полосе частот. Кроме того они используются при калибровке рабочих ПАЭ. Магнитострикционные ПАЭ могут быть использованы при повышенных (до 2000С) температурах. Существуют также и пьезопреобразователи, использующие высокотемпературные пьезоэлементы, работающие при температурах до 4000С.

Работу ПАЭ следует описывать импульсной характеристикой, представляющей собой электрический сигнал на выходе преобразователя при воздействии на его рабочую поверхность импульсным акустическим сигналом, длительность которого значительно меньше периода собственных колебаний преобразователя.

Основными параметрами импульсной характеристики, описывающими работу ПАЭ, являются:

коэффициент преобразования

| (3.18) |

период собственных колебаний импульсной характеристики;

длительность импульсной характеристики;

энергия импульсной характеристики.

Указанные параметры подлежат измерению при калибровке ПАЭ. Коэффициент преобразования определяется по измеренным величинам смещения поверхности объекта и электрического напряжения на выходе ПАЭ. Остальные параметры измеряются с использованием цифрового осциллографа, либо получают расчетным путем.

Для ПАЭ, которые используют для контроля производственных объектов, должны быть определены основные параметры. В основу экспериментальных методов определения параметров положена реакция ПАЭ на динамическое смещение, нормальное поверхности калибровочного блока (объекта), на который устанавливается ПАЭ. Как правило, определение характеристик направленности ПАЭ и использование различных типов волн не регламентируются.

Основные параметры и технические характеристики преобразователя должны быть приведены в паспорте ПАЭ.

Из всех параметров и технических характеристик могут включаться в паспорт следующие сведения:

обозначение модели ПАЭ;

серийный номер;

дата приемки;

наименование изготовителя;

вид преобразователя (конструктивный);

коэффициент преобразования ПАЭ;

рабочая частота преобразователя для резонансных ПАЭ. Для полосовых и широкополосных указываются верхняя и нижняя частоты рабочей полосы преобразователя;

число выбросов импульсной характеристики n u;

период основных колебаний Т0 (резонансная частота F0);

энергия импульсной характеристики Е u;

амплитудно-частотная характеристика;

сведения о методе определения параметров;

размеры, масса, температурный диапазон, условия крепления к объекту, дата изготовления;

фамилия и подпись приемщика.

Дополнительные сведения (по требования потребителя):

уровень собственных тепловых шумов ПАЭ;

вид и размеры чувствительного элемента;

материал защитной пластины и корпуса;

рекомендуемая контактная среда;

тип электрического разъема и кабеля;

физическая емкость, сопротивление изоляции.

Коэффициент преобразования ПАЭ является основным его параметром. По коэффициенту преобразования ПАЭ разделяются на следующие классы:

ПАЭ первого класса – менее 50´106 В/м (конденсаторные преобразователи и преобразователи на основе лазерных интерферометров);

ПАЭ второго класса – (50 … 100)´106 В/м (пьезоэлектрические широкополосные преобразователи);

ПАЭ третьего класса – (100 … 200)´106 В/м (пьезоэлектрические полосовые и резонансные преобразователи);

ПАЭ четвертого класса – свыше 200´106 В/м (пьезоэлектрические резонансные преобразователи).

ПАЭ, используемые в практике АЭ диагностики, имеют различные значения предельной чувствительности, которые связаны с собственными тепловыми шумами преобразователя (таблица 3.4).

Таблица 3.4 – Предельные чувствительности различных ПАЭ

| Тип ПАЭ | Полоса частот, МГц | Предельная чувствительность по акустическому смещению, м |

| Конденсаторный преобразователь с воздушным зазором | От 0 до 50 | 10-12 |

| Электромагнито-акустический | От 0,5 до 15 | (1 … 2)´10-4 |

| Демпфированный с активным элементом из ЦТС | От 0,1 до 2,0 | 10-13 |

| Резонансный (ЦТС) | От 0,1 до 0,3 | 10-14 |

По частотному диапазону ПАЭ разделяются на типы:

низкочастотные – рабочая частота до 50 кГц (контроль протяженных объектов до 100 … 200 м и объектов с высоким затуханием звука);

стандартные промышленные – рабочая частота 50 … 200 кГц (контроль промышленных объектов – сосудов, аппаратов, котлов, технологических трубопроводов);

специальные промышленные – рабочая частота 200 … 500 кГц;

высокочастотные – рабочая частота свыше 500 кГц (контроль объектов малых размеров, лабораторные исследования).

По полосе пропускания частот ПАЭ подразделяют на виды, определяемые видом амплитудно-частотной характеристики.

- Резонансные ПАЭ. Полоса пропускания:

| (3.19) | |

| где F0 – рабочая частота ПАЭ. | ||

- Полосовые ПАЭ. Полоса пропускания:

| (3.20) |

- Широкополосные ПАЭ.

Для полосовых и широкополосных преобразователей рабочая частота связана с верхней Fв и нижней Fн частотой полосы пропускания выражением:

| (3.21) |

Аппаратура акустико-эмиссионной диагностики

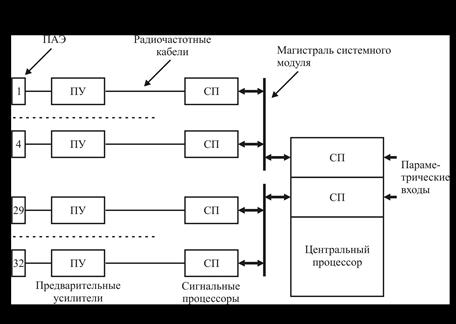

Метод АЭ является пассивным акустическим методом неразрушающего контроля ,это определяет структуру АЭ аппаратуры (рисунок 3.31) и ее параметры.

АЭ система содержит:

ПАЭ;

предварительные усилители (предусилители) и основные усилители;

средства идентификации и обработки сигналов, включая пороговые устройства, устройства выделения и измерения параметров сигналов АЭ, устройства регистрации и представления информации (блоки обработки сигналов АЭ);

контроллеры.

|

| Рисунок 3.31 – Структурная схема многоканальной АЭ системы |

В состав аппаратуры АЭ могут входить также неспецифические элементы, блоки:

ЭВМ;

параметрические каналы, передающие информацию о нагрузке (давлении, усилии и др.), температуре и другую необходимую информацию, сопровождающую АЭ контроль;

средства измерения вспомогательных параметров;

каналы связи (радио и/или телефонные);

телеметрические каналы, а также различного рода приспособления;

устройства крепления акустических преобразователей;

кабельные линии;

датчики регистрации вспомогательных физических величин и другое оборудование.

Совокупность элементов: ПАЭ ® кабель, соединяющий ПАЭ с предусилителем ® предусилитель ® кабель, соединяющий предусилитель с основным блоком ® основной усилитель ® блоки предварительной обработки АЭ сигналов – образуют АЭ канал.

Назначение предусилителя заключается в приеме сигнала АЭ от преобразователя, подготовки сигнала для передачи в основной блок для дальнейшей обработки. Предусилитель должен быть электрически согласован с ПАЭ, с которым он соединен радиочастотным кабелем длиной не более 1 … 2 м. Цель такого электрического согласования заключается в максимизации передаваемой энергии сигнала АЭ и обеспечении увеличения отношения сигнал / шум. Для уменьшения электрической емкости цепи, соединяющей ПАЭ с предусилителем, последний иногда размещают непосредственно в корпусе преобразователя. В таком случае ПАЭ называю интегральным, т.е. интегрированным (совмещенным) с предусилителем.

Как правило, расстояние между ПАЭ с предусилителем и основным блоком должно быть достаточно большим – до нескольких десятков метров. Это связано с необходимостью обеспечения безопасности персонала при проведении испытаний объектов с использованием повышенного давления. При выполнения АЭ контроля протяженных объектов (больших сосудов, трубопроводов и т.д.) расстояние между указанными элементами АЭ канала также велико и может достигать сотен метров.

В основном блоке обработки сигналов применяют цифровые сигнальные процессоры. Он обеспечивает полную обработку сигнала АЭ – дополнительное усиление, частотную фильтрацию, оцифровку и вычисление параметров АЭ сигналов. Осуществляется также буферизация данных и передача их через магистраль системного модуля в блоки, которые содержат также цифровые сигнальные процессоры и являются интеллектуальными контроллерами системных модулей. Они выполнены в виде печатных плат, устанавливаемых в свободные слоты центральной ЭВМ.

Характерной особенностью аппаратуры АЭ является необходимость работы в относительно большом динамическом диапазоне изменения амплитуд сигналов, что обусловлено важностью обнаружения единичных сигналов АЭ малой амплитуды, а также необходимостью регистрировать сигналы АЭ при ускоренном развитии трещин, для которых характерен интенсивный поток импульсов относительно больших амплитуд. Динамический диапазон сигналов АЭ при выполнении контроля может достигать 100 дБ и более.

Наиболее распространенным способом выделения сигналов АЭ из шумов является частотная фильтрация, пространственная селекция и амплитудная дискриминация. В большинстве приборов АЭ имеются пороговые устройства: сигналы, амплитуда которых превышает пороговой значение, пропускаются для дальнейшей обработки; сигналы с меньшей амплитудой отсеиваются.

Перед проведением АЭ контроля регулировкой порогового напряжения добиваются, чтобы прибор не регистрировал сигналы шумов. Сигналы, которые в процессе контроля превышают пороговый уровень, считаются сигналами АЭ. Однако большая часть сигналов АЭ отсеивается, теряется значительная информация. Амплитудная дискриминация позволяет выделять только те сигналы АЭ, которые значительно (на 6 … 8 дБ) превышают уровень шумов. Сигналы АЭ, уровень которых близок к уровню шумов, таким методом выделить нельзя.

Метод частотной фильтрации наилучшие результаты дает при выделении сигналов АЭ из механических шумов. Частотный спектр механических ударов не превышает 200 кГц, спектр шумов трения достигает 1 МГц. На высоких частотах затухание ультразвуковых волн значительно, что ограничивает дальность действия приборов АЭ. На частотах 2 … 5 МГц дальность действия в объектах из стали не превышает десятков сантиметров. В связи с этим в большинстве приборов АЭ диапазон частот выбран от 20 … 100 кГц до 2 … 3 МГц. Наиболее распространенным диапазоном частот при АЭ контроле сосудов является диапазон 100 ÷ 200 кГц, а для контроля трубопроводов – 10 ÷60 кГц.

Для исключения электромагнитных помех предпринимают меры по экранированию элементов аппаратуры АЭ (преобразователей, усилителей и др.), снижению уровня помех конструктивными и схемными решениями. Эффективным средством борьбы с электромагнитными помехами является выполнение ПАЭ и предусилителя по дифференциальной схеме. В борьбе с сетевыми помехами, распространяющимися по воздуху, используют запирание усилителей во время действия помехи.

Для исключения акустических помех, возникающих в объекте контроля, используют приемы пространственной селекции сигналов АЭ путем блокировки. Контролируемую зону окружают вспомогательными датчиками. Любой сигнал, приходящий извне контролируемой зоны и принятый этими датчиками, вызывает срабатывание блокирующего устройства. Если известен источник помех, то иногда вблизи от него устанавливают вспомогательный датчик, который запирает аппаратуру на время действия помехи. Наиболее освоенными способами выделения сигналов АЭ являются пространственная параметрическая и временная дискриминация (стробирование).

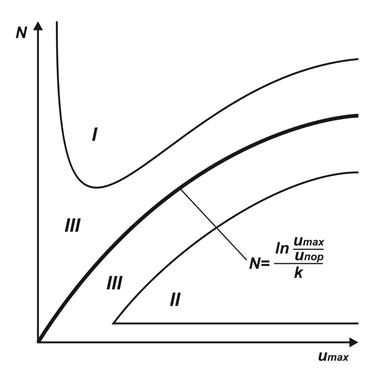

Для идентификации сигналов АЭ применяют способ, основанный на особенности формы сигнала АЭ, прошедшего через акустический канал. Для импульсов АЭ характерна связь между числом выбросов N в событии и амплитудой u max:

| (3.22) | |

| где uпор – пороговое напряжение; k – коэффициент пропорциональности. | ||

Сигналы с относительно небольшими амплитудами, но большим числом выбросов характерны для механических шумов в результате трения и ударов (область I, рисунок 3.32). Сигналы с большой амплитудой и малым числом выбросов возникают как правило, в результате воздействия электромагнитных помех (область II, рисунок 3.32). Истинные сигналы АЭ располагаются в области III (рисунок 3.32). Данное соотношение, а также другие связи между параметрами сигналов АЭ могут быть положены в основу различных методов выделения сигналов АЭ из помех.

Выделение сигналов по месторасположению источника широко применяется в аппаратуре с определением координат по разнице во времени прихода сигналов на преобразователи АЭ. Дискриминация по местоположению также проводится с использованием направленных акустических преобразователей АЭ.

|

| Рисунок 3.32 – Зависимость числа выбросов в импульсе от амплитуды импульса для различных видов сигналов: |

| I – область механических шумов; II – область электромагнитных помех; III – область сигналов АЭ |

Одним из относительно просто реализуемых методов борьбы с шумами является использование «плавающего» порогового уровня. Он заключается в том, что пороговое напряжение выбирают несколько выше эффективного значения шума. В случае относительно медленного изменения эффективного значения шума пороговое напряжение изменяется, сохраняя установленную предварительную разницу этих напряжений.

Аппаратуру АЭ контроля по сложности разделяют на системы и приборы.

Системы АЭ являются многоканальными устройствами, представляющими собой совокупность аппаратных средств, вычислительных устройств и специализированного программного обеспечения. Вычислительные устройства включат как специализированные процессоры, так и универсальные ЭВМ.

Приборы АЭ подразделяют на:

одноканальные;

двухканальные;

четырехканальные;

многоканальные.

По месту использования аппаратных средств они классифицируются на:

лабораторные;

полевые.

По способу использования подразделяются на:

стационарные;

мобильные (установленные на технических средствах перемещения);

переносные.

По области применения подразделяются на:

универсальные;

специализированные.

Кроме перечисленных систем классификации аппаратуры АЭ, она иногда разделяется на несколько условных групп в зависимости от ее функционального назначения и сложности выполнения. К основным группам относятся:

приборы производственного применения;

многофункциональные приборы лабораторного и производственного применения;

системы АЭ контроля.

К основным параметрам и техническим характеристикам аппаратуры АЭ относятся:

уровень собственных шумов усилительного тракта uш;

амплитудный динамический диапазон;

амплитудно-частотная характеристика (АЧХ);

диапазон рабочих частот;

максимальная скорость обработки импульсов АЭ;

число каналов аппаратуры;

перечень измеряемых параметров сигнала АЭ;

перечень устанавливаемых параметров аппаратуры АЭ.

К общим параметрам и техническим характеристикам аппаратуры АЭ относятся:

напряжение электрического питания;

потребляемая мощность;

климатические и технические условия работы аппаратуры (температура, влажность и др.);

масса аппаратуры;

габаритные размеры аппаратуры и отдельных блоков;

число блоков аппаратуры.

В технический паспорт аппаратуры АЭ контроля включаются следующие данные: наименование изготовителя; наименование и обозначение модели; серийный номер; дата изготовления; дата приемки (аттестации); фамилия и подпись приемщика; гарантийные обязательства; габаритные размеры аппаратуры и отдельных блоков; климатические и технические условия работы аппаратуры; напряжение электрического питания; потребляемая мощность; число блоков аппаратуры; число каналов аппаратуры; уровень собственных шумов усилительного тракта; амплитудный динамический диапазон; диапазон рабочих частот; АЧХ; максимальная скорость обработки сигналов АЭ; перечень измеряемых параметров сигнала АЭ; перечень устанавливаемых параметров аппаратуры АЭ; дополнительные сведения (по требованию потребителя).

3.12. Общие требования к квалификации персонала в области неразрушающего контроля

В соответствии с национальными и международными стандартами персонал, осуществляющий неразрушающий контроль промышленной продукции должен быть аттестован и сертифицирован на I, II или III уровни квалификации.

Квалификация – это подтверждение образования, специальных знаний, навыков, опыта и физической пригодности, позволяющих персоналу технически грамотно осуществлять неразрушающий контроль.

Аттестация (сертификация) на соответствие – процесс, который служит для подтверждения квалификации специалистов по неразрушающему контролю при работе их в определенном секторе промышленности, который завершается выдачей удостоверения компетентности (сертификата, свидетельства).

Независимый аттестационный орган – орган, который проводит аттестацию персонала на соответствие.

Квалификационный экзамен – экзамен, которым руководит независимый аттестационный орган и который выявляет общие и специальные знания, а также практические навыки кандидатов.

Лица, аттестуемые согласно национальных и международных стандартов, должны получить в соответствии со своей квалификацией один из трех уровней.

I уровень. Лицо, аттестуемое на I уровень, должно иметь квалификацию позволяющую проводить неразрушающий контроль по инструкции под контролем II и III уровней. Специалист этого уровня должен уметь:

а) настраивать и регулировать приборы; б) проводить неразрушающий контроль; в) записывать результаты контроля и проводить их оценку на основании заданных оценочных критериев; г) составлять отчет о полученных результатах.

Этот специалист не может отвечать не за выбор метода и средств неразрушающего контроля, ни за оценку его результатов.

II уровень. Специалист, аттестованный на II уровень, должен иметь квалификацию, позволяющую руководить неразрушающим контролем по утвержденным инструкциям. Он должен:

а) правильно выбрать средства для проведения контроля; б) знать возможности того или иного метода неразрушающего контроля; в) понимать стандарты по неразрушающему контролю и правила контроля, относящиеся к практике его работы; г) настраивать и регулировать приборы; д) осуществлять контроль и наблюдение за ним; е) представлять результаты неразрушающего контроля и проводить их оценку по стандартам, другим нормативным документам и правилам контроля; ж) составлять инструкции и методики по неразрушающему контролю; з) выполнять и контролировать всю работу I уровня; и) документировать результаты неразрушающего контроля.

III уровень. Специалист, аттестованный на III уровень, должен уметь управлять любой работой в области неразрушающего контроля. Он, в частности, несет ответственность за персонал и выбор средств для проведения неразрушающего контроля, использование и совершенствование этих средств, за разработку стандартов, спецификаций и инструкций. Специалист этого уровня должен уметь: а) давать правильную оценку и интерпретацию результатов неразрушающего контроля; б) знать возможности различных методов неразрушающего контроля и использовать их для контроля продукции; в) руководить работой персонала с уровнями ниже III; г) иметь достаточный практический опыт работы с используемыми в современном производстве материалами и технологиями изготовления изделий с тем, что бы правильно выбрать метод неразрушающего контроля, усовершенствовать технику и содействовать составлению критериев годности продукции.

Указанные выше национальные и международные нормы по аттестации персонала в области неразрушающего контроля определяют квалификацию специалиста с помощью пяти признаков:

профессионального обучения;

практического опыта работы в области неразрушающего контроля;

физической пригодности;

прохождения курса обучения;

сдачи квалификационных экзаменов.

Дата: 2018-12-28, просмотров: 799.