Магнитный неразрушающий контроль – неразрушающий контроль, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля.

Магнитный НК основан на использовании магнитных свойств контролируемого объекта. Магнитный НК применяют в основном для контроля изделий из ферромагнитных материалов, т.е. материалов, которые способны существенно изменят свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля.

Операция намагничивания (помещения объекта контроля в магнитное поле) при этом виде контроля является обязательной. Съем информации может быть осуществлен с полного сечения образца (изделия) либо с ее поверхности.

В зависимости от конкретных задач неразрушающего контроля, марки контролируемого материала, требуемой производительности метода могут использоваться различные информативные параметры. К числу наиболее распространенных относятся следующие информативные параметры: коэрцитивная сила, намагниченность, индукция (остаточная индукция), магнитная проницаемость, напряженность магнитного поля, эффект Баркгаузена.

По способу получения первичной информации различают следующие методы магнитного вида неразрушающего контроля:

· магнитографический;

· феррозондовый;

· эффекта Холла;

· индукционный;

· пондеромоторный;

· магниторезистивный;

· магнитопорошковый.

С помощью этих методов можно осуществлять контроль сплошности изделий, контроль структуры и механических свойств, контроль размеров.

Из выше перечисленных методов только магнитопорошковый требует обязательного участия в контрольных операциях человека, остальные методы позволяют получать первичную информацию в виде электрических сигналов, что делает возможным полную автоматизацию процесса контроля. Магнитопорошковый и магнитографический методы являются контактными, т.е. требуют соприкосновения преобразователя (магнитный порошок или магнитная лента) с поверхностью объекта контроля, при осуществлении контроля остальными методами съем информации осуществляется бесконтактно (хотя и на достаточно близких расстояниях от поверхности).

С помощью магнитных методов могут быть выявлены закалочные и шлифовочные трещины, волосовины, закаты, усталостные трещины и другие поверхностные нарушения сплошности шириной раскрытия несколько микрометров.

Из геометрических параметров с помощью магнитных методов наиболее часто определяют толщину немагнитных покрытий на магнитной основе, толщину стенок изделия из магнитных и не магнитных материалов.

Контроль структуры и механических свойств изделий осуществляется путем установления корреляционных связей между контролируемым параметром (температурой закалки и отпуска, твердостью и т.д.) и какой-либо магнитной характеристикой (или несколькими). Успешно контролируется с помощью магнитных методов состояние поверхностных слоев (качество поверхностной закалки, азотирования и т.д.), а также наличие α-фазы.

Рассмотрим более подробно различные методы магнитного НК.

Магнитографический метод – метод магнитного НК, основанный на использовании в качестве чувствительного элемента (регистратора магнитных полей рассеивания) магнитного носителя информации (магнитной пленки).

Этот метод к примеру применяют для проверки сплошности сварных швов трубопроводов в технологическом цикле поточного производства. При проведении данного контроля магнитную ленту сначала размагничивают, затем накладывают с небольшим натягом на контролируемый сварной шов и прижимают к поверхности детали резиновым поясом. Намагничивание осуществляют путем перемещения электромагнита вдоль сварного шва. Участки детали и магнитной ленты, находящиеся между полюсами электромагнита, подвергаются воздействию намагничивающего поля. Магнитные поля рассеяния над дефектами создают дополнительное местное подмагничивание прилегающих участков магнитной ленты и оставляют на ней след в виде местной остаточной намагниченности ее рабочего магнитного слоя.

Магнитографический НК состоит из двух процессов: записи и считывания. Если для первого из них необходимы устройства намагничивания и крепления магнитной ленты, то для второго – устройство, предназначенное для считывания и вывода на экран электроннолучевой трубки полей рассеяния, выявленных с помощью магнитной ленты.

Визуальное представление при воспроизведении записанных на магнитную ленту полей рассеяния основано на преобразовании магнитными головками магнитографического дефектоскопа магнитного поля в электрические сигналы, которые, в свою очередь, преобразуются в изображение на экране электроннолучевой трубки в виде импульсной и яркостной индикации. По яркостной индикации определяются форма и размеры дефекта в плане, а по величине импульса – его примерная глубина в процентах от толщины контролируемой детали.

Феррозондовый метод магнитного НК – основан на использовании нелинейности кривых намагничивания сердечников, на которые действуют два магнитных поля: внутреннее переменное и внешнее (измеряемое) постоянное. Устройства, реализующие этот метод, носят название феррозондовых преобразователей, которые используются в различных устройствах для измерения градиента и напряженности магнитного поля.

Преимуществом феррозондового метода является высокая чувствительность, небольшие размеры феррозондов и возможность автоматизации метода.

К недостаткам можно отнести необходимость аппаратного учета множественных помех (изменение геометрии изделия, краевые эффекты и др.).

Метод эффекта Холла – метод магнитного НК, основанный на регистрации магнитных полей рассеяния объекта контроля преобразователями Холла.

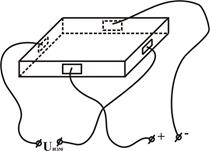

Преобразователь Холла представляет собой полупроводниковую пластину прямоугольной формы, к двум параллельным граням которого припаяны контакты питающего постоянного тока, а к двум другим контакты измерительной цепи. Схема преобразователя Холла представлена на рисунке 3.5.

|

| Рисунок 3.5 – Преобразователь Холла |

Преобразователи Холла работают по принципу возникновения электродвижущей силы (ЭДС) в результате искривления пути носителей тока в металлах и полупроводниках, находящихся в магнитном поле под действием силы Лоренса.

В случае отсутствия воздействия на преобразователь Холла магнитного поля электрический ток замкнут в питающей цепи, ток в измерительной цепи отсутствует. При появлении воздействия на преобразователь Холла магнитного поля в измерительной цепи появляется ток, который пропорционален магнитной индукции измеряемого поля.

Напряжение на выходе преобразователя U, при поперечном эффекте Холла:

| (3.1) | |

| где RH – постоянная Холла; h – толщина холловской пластины; I x – управляющий ток преобразователя Холла; В z – магнитная индукция. | ||

Чувствительность преобразователя Холла несколько ниже чем феррозонда, однако достоинством его является возможность изготовления преобразователя миниатюрных размеров, что дает возможность измерения магнитных полей рассеивания в труднодоступных местах.

Индукционный метод магнитного НК основан на явлении, связанном с возбуждением ЭДС в контуре (катушке) при изменении сцепления с ним магнитного потока. Для реализации этого метода применяют индукционные преобразователи пассивного типа, которые представляют собой катушке с числом витков w. В процессе контроля индукционный преобразователь перемещают над поверхностью предварительно намагниченной контролируемой детали, в результате чего в катушке в соответствии с законом электромагнитной индукции возникает мгновенная ЭДС:

| (3.2) | |

| где w – число витков катушки; dФ – изменение за время dt полного магнитного потока. | ||

Известно, что полный магнитный поток Ф, Вб, можно определить по формуле:

| (3.3) | |

| где Н – модуль вектора напряженности магнитного поля; S – площадь катушки (сердечника), α – угол между вектором напряженности измеряемого магнитного поля и осью катушки. | ||

Катушка индукционного преобразователя должна быть так расположена по отношению к детали и иметь такую форму и размеры, что бы с ее витками сцеплялся лишь тот магнитный поток, который подлежит измерению.

Если на поверхности контролируемой детали имеются дефекты, расположенные на пути перемещаемого индукционного преобразователя, то напряженность магнитного поля на этом пути из-за наличия полей рассеяния будет изменяться. В связи с этим для однокатушечного индукционного преобразователя мгновенную ЭДС определяют по формуле:

| (3.4) | |

| где μТ – магнитная проницаемость сердечника, помещаемого обычно в катушку для уменьшения габаритов индукционного преобразователя. | ||

Индуцируемая ЭДС пропорциональна скорости перемещения преобразователя относительно намагниченной поверхности детали и градиенту магнитного поля. Для уменьшения погрешности индукционного преобразователя добиваются постоянной скорости перемещения преобразователя относительно объекта контроля (или наоборот), отсутствия вертикального и горизонтального (перпендикулярного рабочему перемещению) перемещения преобразователя относительно объекта контроля, отсутствия изменения угла расположения преобразователя относительно объекта контроля, равномерного намагничивания объекта контроля.

Дефектоскопы, у которых в качестве входного преобразователя применяются пассивные индукционные катушки нашли широкое применение при контроле холоднокатаных, горячекатаных и сварных труб, холоднокатаных полос шириной 560 – 2500 мм. Также индукционные дефектоскопы применяются в вагонах дефектоскопах для контроля железнодорожных рельсов.

Пондемоторный метод магнитного НК основан на пондеромоторном взаимодействии регистрируемого магнитного поля объекта контроля и магнитного поля постоянного магнита, электромагнита или рамки с током.

Пондемоторный эффект основан на взаимодействии гравимагнитного поля с веществом.

Пондемоторный метод получил широкое распространение в толщинометрии немагнитных покрытий (лакокрасочные покрытия, оцинковка, никелирование и др.) на магнитном основании. Измерение толщины основано на измерения усилия отрыва постоянного магнита или электромагнита от поверхности объекта контроля, и установлении корреляционной связи между усилием отрыва и толщиной покрытия.

Магниторезистивный метод магнитного НК основан на регистрации магнитного поля объекта контроля магниторезистивными преобразователями (магниторезисторами).

В магниторезисторах используется эффект Гаусса, суть которого заключается в изменении сопротивления проводника или полупроводника с электрическим током при внесении их в магнитное поле.

Магниторезисторы изготавливают из материалов с высокой чувствительностью к эффекту Гаусса; к ним относятся антимонид индия, арсенид индия, германий, теллурий, селенид ртути, антимонид и арсенид галлия.

Магнитопорошковый метод магнитного НК основан на выявлении локальных магнитных полей рассеивания, возникающих над дефектом, с помощью ферромагнитных частиц (магнитных порошков), играющих роль индикатора.

Этот метод получил наибольшее распространение для обнаружения поверхностных и подповерхностных дефектов типа нарушений сплошности промышленной продукции, несмотря на его недостатки (контактность метода, обязательное участие оператора). Распространение метод получил благодаря своей надежности, сравнительной дешевизне и простоте аппаратуры, наглядности и др.

При контроле магнитопорошковым методом выполняются следующие операции:

· намагничивание объекта контроля;

· нанесение на объект контроля магнитного порошка;

· осмотр контролируемой поверхности и оценка обнаруженных несплошностей;

· размагничивание объекта контроля;

· оценка контролируемого изделия.

По способу намагничивания различают метод контроля в приложенном поле и метод контроля в остаточном магнитном поле. В первом случае нанесение магнитного порошка на контролируемую поверхность производится в момент воздействия на объект внешнего магнитного поля; во втором случае магнитный порошок наносится на объект контроля после прекращения действия внешнего магнитного поля.

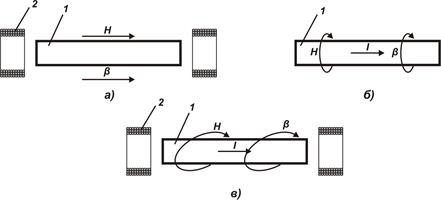

Намагничивание может быть продольным (рисунок 3.6, а), циркулярным (рисунок 3.6, б) и комбинированным (рисунок 3.6, в).

|

| Рисунок 3.6 – Методы намагничивания деталей при магнитопорошковом контроле: |

| 1 – объект контроля; 2 – соленоид. |

Магнитные порошки служат для визуального определения магнитных полей рассеивания над несплошностями при магнитопорошковом методе контроля.

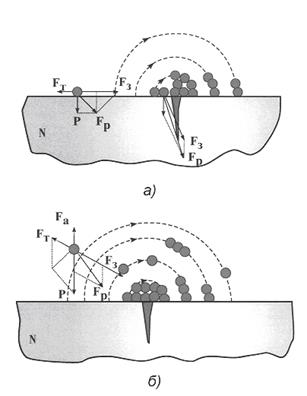

По способу нанесения магнитного порошка различают мокрый (рисунок 3.7, б) и сухой метод (рисунок 3.7, а). В мокром методе частицы магнитного порошка находятся в жидкой среде (водная среда, керосин, жидкое масло), магнитный порошок наноситься на объект контроля в виде магнитной суспензии. В сухом методе магнитный порошок непосредственно наноситься на объект контроля.

При магнитопорошковом методе на поверхности объекта контроля вблизи несплошности на частицу действует сила тяжести Р, затягивающая сила Fз и сила трения Fт. Под действием результирующей силы Fр частицы перемещаются к устью несплошности. Частицы притягиваются друг к другу, образуя цепочки, в результате чего происходит скопление магнитных частиц над несплошностью в виде валика. При мокром способе магнитные частицы находятся во взвешенном состоянии, на них действует еще выталкивающая сила Fа, в результате чего они более подвижны.

|

| Рисунок 3.7 – Магнитопорошковый контроль: |

| а – сухой метод; б – мокрый метод. |

В соответствии с методиками по магнитопорошковому контролю, разработанными для конкретных деталей и условий освещенности, используются магнитные материалы, работающие в условиях:

· естественного света;

· ультрафиолетового света;

· универсального освещения – естественный либо ультрафиолетовый свет.

Для контроля деталей имеющих светлую поверхность, применяются черный или буровато красный магнитные порошки. Для контроля темной поверхности используются либо светлые магнитные порошки (с добавлением алюминиевой пудры) либо люминесцентные магнитные порошки. Метод с применением люминесцентных порошков еще называют магнитолюминесцентным.

Дата: 2018-12-28, просмотров: 531.