Вибродиагностика, являясь разделом технической диагностики, есть отрасль знаний, включающая в себя теорию и методы организации процессов распознавания технических состояний машин и механизмов по исходной информации, содержащейся в виброакустическом сигнале.

Основным физическим носителем информации о состоянии элементов работающего оборудования в вибродиагностике является виброакустический сигнал – собирательное понятие, включающее информацию о колебательных процессах (вибрационных, гидро- или газодинамических и пр.) и акустическом шуме механизма в окружающей среде. Следовательно, вибродиагностированию может подвергаться любое оборудование, функционирование которого сопровождается возбуждением колебательных процессов. Всякое отклонение параметров функционирования оборудования от нормы приводит к изменению характера взаимодействия его элементов и к изменению сопровождающих взаимодействия виброакустических процессов.

Практически мгновенная реакция виброакустического сигнала на изменение состояния оборудования является незаменимым качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения.

Виброакустическая диагностика и мониторинг состояния механического оборудования позволяет:

§ уточнить причины дефекта, условия его возникновения и развития; оценить влияющие факторы;

§ вовремя устранить дефект или увеличить среднюю наработку оборудования до проявления дефекта (отказа);

§ снизить интенсивность проявления дефекта (отказа) при наиболее ответственных режимах работы и эксплуатации оборудования;

§ улучшить организацию работ по разработке и внедрению мероприятий, направленных на устранение дефекта;

§ оценить эффективность мероприятий, направленных на устранение дефекта, и выбрать для внедрения наиболее эффективные;

§ получить чисто экономический эффект благодаря снижению затрат на внедрение мероприятий, предотвращающих дефект или устраняющих неисправность, и затрат производства на изготовление деталей;

§ ускорить процесс восстановления эксплуатационной надежности парка машин и управлять им.

Задачи виброакустической диагностики

Вибродиагностическими методами решаются две основные задачи диагностики эксплуатируемых агрегатов: распознавание состояния эксплуатируемого агрегата и выявление причин и условий, вызывающих неисправности, которые следует устранить.

В теоретическом плане задача вибродиагностики при мониторинге парка агрегатов и выявлений изделий с потенциально ненадежными деталями может рассматриваться применительно к эксплуатации сложных систем по фактическому техническому состоянию как часть задачи управления случайным процессом повреждаемости на основе косвенной информации о процессе. При этом управление процессом или наблюдение за ним во многих случаях начинается не с начала эксплуатации агрегата, а по событию – проявлению неисправности, и проводится зачастую в условиях неполноты и неопределенности информации.

Косвенность информации заключается в том, что для определения состояния деталей используют вибрационные сигналы, прошедшие через динамическую систему и преображенные ею. Неполнота информации обусловлена технической невозможностью получить все необходимые сведения, неопределенность – неточностями постановки задачи и описания диагностируемых состояний, влиянием помех.

Основной подход к решению поставленных задач состоит в следующем:

· Используя упрощенные математические модели колебаний в динамических системах, ранее накопленный опыт и широкие, достаточно тонкие экспериментальные исследования единичных объектов, получают информацию о диагностических признаках, например опасных колебаниях.

· На этой основе оценивают состояние всего парка эксплуатируемых машин.

· В дальнейшем используют статистику парка машин и результаты их диагностирования, проводя коррекцию критериев оценки состояний исследуемой системы, параметров ее состояний и их диагностических признаков, т. е. реализуют обратную связь на основе диагностирования парка машин.

Решение указанной общей задачи складывается из поэтапного решения нескольких задач более низкого уровня.

Признаками состояний диагностируемых элементов агрегатов служат характеристики переменных напряжений в деталях, характеристики колебаний деталей, геометрические погрешности изготовления деталей и сборки узлов, параметры рабочих процессов, протекающих в агрегатах, и т. п. Признаки состояния могут количественными или качественными, ранговыми или качественными классификационными (не связанными с естественным упорядочением). Характер признаков распознаваемых состояний в значительной степени определяет особенности методов выявления диагностических параметров и методов принятия решений при диагностировании.

С точки зрения вибрационной прочности в агрегатах наиболее опасны колебания периодического характера, имеющие спектры с явно выраженными дискретными составляющими. Подобные опасные колебания в основном являются сильными диагностическими сигналами (т. е. хорошо выделяется на фоне помех).

При возникновении и развитии дефектов с малой виброактивностью, возбуждаются колебания, которые, как правило, являются слабыми диагностическими сигналами. Неисправности порождают узкополосные и широкополосные сигналы стационарного и нестационарного характера.

Ввиду сложности определения неисправностей и дефектов в машинах и необходимости анализа слабых сигналов в качестве диагностических параметров используют большое число количественных характеристик сигналов и их комбинаций. К ним относятся все общеизвестные количественные характеристики детерминированных и случайных процессов, спектральная плотность, кепстр (спектр логарифмированного спектра), выделение огибающей и т. д. Кроме того, в качестве диагностических параметров используют различные комбинации количественных характеристик процессов, например, уровни отдельных составляющих в спектрах детерминированных и случайных сигналов, а также характеристики изменения перечисленных выше параметров.

Для обоснования выбора диагностических параметров в каждом конкретном случае необходимы экспериментальные исследования агрегатов в рабочем и неисправном состояниях. При этом следует учитывать, что дефекты обычно характеризуются комплексом диагностических параметров.

Вибрация агрегатов, рассматриваемая при диагностических исследованиях в широком диапазоне частот и амплитуд, является комплексным диагностическим сигналом, представляющим собой совокупность аддитивных и мультипликативных комбинаций сложных слабых и сильных "элементарных" диагностических сигналов, возбуждаемых различными источниками колебаний. При этом частотный состав большинства "элементарных" сигналов может значительно изменяться даже на установившихся режимах работы агрегата.

Разнообразие дефектов, обнаруживаемых методами вибрационной диагностики, и сложность сигналов, порождаемых неисправностями и колебаниями деталей агрегатов, заставляет при выявлении и измерении диагностических параметров проводить разнообразную обработку сигналов:

§ разделение вибрационного сигнала в частотно-фазовой и временной областях на "элементарные" сигналы, т.е. на компоненты, обусловленные различными факторами, каждый из которых является самостоятельным источником, вызывающим колебания;

§ пространственное разделение вибрационных сигналов;

§ восстановление форм выделенных "элементарных" сигналов;

§ линейные и нелинейные преобразования сигналов (фильтрацию, нормализацию, интегрирование, дифференцирование и т. д.);

§ измерение отдельных параметров и статистических характеристик сигналов;

§ измерение характеристик взаимосвязи сигналов.

Выбор способа обработки сигнала и соответствующей структурной схемы измерительного канала определяется постановкой диагностической задачи, особенностями исследуемого и выделяемого сигналов, особенностями конструкции обследуемого оборудования и прочими факторами.

Успех решения задач вибродиагностики при эксплуатации парка оборудования во многом зависит от контролепригодности конкретных агрегатов.

Виды отказов и дефектов и их связь с вибропроцессами

Достоверность оценки состояния агрегата при техническом обслуживании, включающем в качестве необходимой составной части техническое диагностирование, зависит от понимания сущности рабочих процессов, выступающих в качестве носителей диагностической информации, и от знания законов возникновения и развития неисправностей.

Отказы и дефекты связаны с вибрационными процессами в оборудовании различным образом, они могут быть вызываемыми вибропроцессами, вызывающими вибропроцессы или изменяющими их. При разработке методик диагностирования полезно выделять характерные стадии развития дефекта (отказа), поскольку каждая из них может характеризоваться своим комплексом диагностических параметров. Обычно различают следующие стадии:

§ появление причин, вызывающих дефект или отказ;

§ инкубационный период (накопление повреждаемости, зарождение дефекта и ранняя стадия развития, вызывающая изменение свойств, иногда трудно обнаруживаемого используемыми методами диагностики);

§ развитый дефект, т. е. дефект, обнаруживаемый методами диагностики, но не вызывающий вторичных повреждений;

§ развитие дефекта, вызывающее вторичные повреждения или изменения в оборудовании, характеризующиеся своими диагностическими параметрами;

§ внезапное или мгновенное разрушение (имеет место не для всех дефектов), которое может вызывать или не вызывать вторичных разрушений.

Первые две стадии в большинстве случаев диагностируют по параметрам, характеризующим причины дефекта, длительность и степень их воздействия. Развитый дефект обнаруживают по параметрам, характеризующим степень его развития. Развитие дефекта, вызывающее вторичные повреждения дополнительно обнаруживается по диагностическим параметрам этих повреждений. В задаче диагностики внезапного или мгновенного разрушения, которое необходимо предотвратить при контроле оборудования, следует использовать параметры, характеризующие первые две стадии его развития.

В вибродиагностике следует учитывать тот факт, что дефекты на разных стадиях развития могут быть связаны с вибрационными процессами в оборудовании (колебаниями его деталей или динамическими процессами, их взывающими) различным образом, а переход от одной стадии развития к другой может быть постепенным или скачкообразным.

Дефекты обычно классифицируют по следующим аспектам, учитываемым при разработке и использовании методов и средств виброакустической диагностики:

§ по виду разрушения (усталость, износ, ползучесть, коррозия, термодеформации и т. д.);

§ по моментам проявления (в процессе работы, при осмотрах и техническом обслуживании, при разборке);

§ по временному характеру проявления (внезапные, постепенные, сбои, перемежающиеся отказы);

§ по причинам возникновения (конструктивные, технологические, производственные, эксплуатационные, дефекты материала);

§ по степени опасности;

§ по последствиям (отказ, устраняемый при эксплуатации; отказ, ведущий к досрочному выводу оборудования из эксплуатации; отказ, ведущий к происшествию; отказ, ведущий к аварии);

§ по способам устранения (заменой детали, регулировкой, мелким ремонтом, заменой узлов в эксплуатации, доработкой в заводских условиях и т.д.);

• по связи дефектов и отказов между собой (независимые и зависимые).

Технические средства анализа виброакустического сигнала

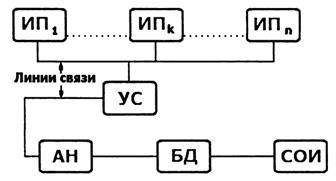

Общая структура систем измерения и анализа виброакустического сигнала включает в себя первичные измерительные преобразователи, согласующие устройства, линии связи, средства анализа, базу данных (в простейших случаях пороговые устройства) и средства (программы) обработки информации (рисунок 3.30).

|

| Рисунок 3.30 – Структурная схема системы измерения и анализа виброакустического сигнала: |

| ИП – измерительные преобразователя; УС – устройство согласования; АН – анализатор; БД – база данных; СОИ – средства обработки информации |

Все средства измерения и анализа виброакустического сигнала используют измерительные преобразователи, причем чаще других применяются пьезоэлектрические преобразователи виброускорения (акселерометры), оптические (лазерные) преобразователи виброскорости, вихретоковые преобразователи относительного виброперемещения (проксиметры) и мембранные микрофоны для измерения параметров акустического шума. Кроме них для обеспечения синхронных видов анализа виброакустического сигнала часто используют либо оптические, либо вихретоковые датчики тока (напряжения) синхронных электрических машин, в том числе генераторов электроэнергии.

Для связи измерительных преобразователей со средствами анализа используются лини проводной или беспроводной связи и согласующие устройства. В простейшем случае это предварительные усилители сигнала. Так, для пьезоакселерометров в зависимости от характеристик линии связи могут использоваться предварительные усилители напряжения, заряда или тока, причем достаточно часто для обеспечения высокой помехоустойчивости средств измерений и анализа виброакустического сигнала, особенно многоканальных, предварительные усилители встраиваются в один корпус с акселерометром. В более сложных случаях согласующее устройство может выполнять функции предварительной фильтрации сигнала, коммутации линий связи, аналого-цифрового преобразования, а также ряд других.

Большинство требований предъявляются не к отдельным элементам устройств измерения и анализа виброакустических сигналов, а к приборам и системам в целом. Чаще всего эти требования могут определять:

§ основные виды анализа и контролируемые параметры виброакустического сигнала;

§ динамический и частотный диапазоны измерения и анализа;

§ линейность отдельных операций и параметров прибора (системы);

§ скорость выполнения операций анализа и время принятия решений;

§ количество параллельных каналов измерения и анализа;

§ помехоустойчивость и надежность;

§ ресурс и ремонтопригодность.

Дата: 2018-12-28, просмотров: 487.