ХИМИЯ И ТЕХНОЛОГИЯ НЕФТИ И ГАЗА

Методические указания и задания

домашней контрольной работы

для студентов заочного отделения

специальности 240404 «Переработка нефти и газа»

| СОГЛАСОВАНО Зав.заочным отделением ___________Э.З.Яхина «___»______201 г. | РАССМОТРЕНО на заседании ПЦК 240404 протокол № ____от ___201 г. Председатель ПЦК ____________ Л.Ф.Пономарева | |

| Разработчик ___________ Л.Ф.Пономарева ___________ Л.Р.Дашкина |

2010

Содержание

| Введение | 3 | |

| 1 | Примерная программа учебной дисциплины | 5 |

| 2 | Содержание дисциплины и методические указания | 7 |

| 3 | Примерный перечень практических занятий | 49 |

| 4 | Курсовое проектирование | 50 |

| 5 | Задания для контрольных работ | 52 |

| 6 | Перечень рекомендуемой литературы | 79 |

Введение

Методические указания и контрольные задания для студентов-заочников составлены на основе ГОС СПО по специальности 240404 «Переработка нефти и газа» и указания по дисциплине «Химия и технология нефти и газа» базового уровня СПО.

Учебная дисциплина «Химия и технология нефти и газа» является специальной, устанавливающей базовые знания для освоения других специальных дисциплин и производственной (профессиональной) практики.

Дисциплина «Химия и технология нефти и газа» предусматривает изучение теоретических основ процессов переработки нефти и газа, параметров и их влияние на выход и качество продукции, технологических схем процессов и их аппаратурного оформления, основ эксплуатации установки, вопросов техники безопасности и охраны окружающей среды на нефтегазоперерабатывающих производствах, изучение технических требований, предъявляемых к сырью, вспомогательным материалам и готовой продукции.

В результате изучения дисциплины студент должен

знать:

- основные направления развития технологии нефтегазо-перерабатывающего производства;

- классификацию нефтей и товарных нефтепродуктов;

- варианты технологических схем современных нефтегазоперерабатывающих заводов;

- теоретические основы и химизм технологических процессов;

- способы подготовки нефти к переработке;

- правила составления поточной схемы переработки нефтяного сырья;

- первичную перегонку нефти;

- термические и термокаталитические процессы;

- гидрогенизационные процессы;

- производство смазочных масел;

- требования стандартов к качеству сырья, товарным продуктам, вспомогательным материалам, реагентам, катализаторам;

- влияние норм технологического режима на качество и выход продукции;

- возможные причины отклонения от технологического режима, способы, методы предотвращения и устранения их;

- систему обеспечения и приборы контроля качества нефтепродуктов;

- требования безопасного проведения технологических процессов.

уметь:

- обосновывать выбор параметров технологического процесса;

- составлять технологическую схему (в целом и по блокам), делать эскизы аппаратов;

- составлять пооперационную схему по описанию технологического процесса;

- осуществлять обвязку оборудования по представленной «слепой» схеме;

- читать технологическую схему;

- рассчитывать материальный баланс процесса и отдельного аппарата;

- пользоваться ГОСТами, нормативно-справочной литературой.

Программа рассчитана на 294 часов, в том числе 88 часов практических работ. В содержании учебной дисциплины приведены требования к знаниям и умениям. Усвоение программного материала складывается из:

а) изучения учебного материала по рекомендованной литературе;

б) выполнения трёх контрольных домашних работ;

в) выполнения курсового проекта, как одного из методов подготовки студента к самостоятельному решению профессиональных вопросов.

Основным методом изучения программного материала является самостоятельная работа студента-заочника по рекомендуемой литературе в соответствии с методическими рекомендациями.

Перед началом изучения дисциплины проводятся установочные занятия с целью ознакомления студента с его содержанием и методами изучения. На лекциях в период экзаменационной сессии излагаются наиболее важные темы курса, более сложные теоретические вопросы, сообщаются новые сведения из специальной периодической литературы.

При изучении курса рекомендуется конспектировать основные положения теоретического материала с вычерчиванием технологических схем процесса.

По окончании изучения учебного материала выполняется контрольная работа в отдельной тетради с использованием синей (фиолетовой) пасты. На каждой странице необходимо оставить поля для замечаний преподавателя. Ответы на вопросы должны быть полными, точными, технически грамотными.

Выполненная работа направляется в колледж на проверку. Получив проверенную контрольную работу, студент должен сделать в ней необходимые исправления. Незачтённая контрольная работа выполняется повторно с учётом замечаний преподавателя.

Студент-заочник допускается к итоговой государственной аттестации при наличии зачёта по контрольным работам, выполнения курсового проекта и сдачи экзаменов.

1. Примерная программа учебной дисциплины

Примерный тематический план

| Наименование разделов и тем | Количество аудиторных часов при очной форме обучения | |

| Всего | В том числе практических занятий | |

| 1 | 2 | 3 |

| Введение. | 2 | |

| Раздел 1. Общие сведения о составе и свойствах нефти и нефтепродуктов. | 50 | 10 |

| 1.1.Химический состав нефти и нефтепродуктов. | 12 | |

| 1.2.Физические свойства нефти и нефтепродуктов. | 16 | 8 |

| 1.3.Методы исследования химического состава нефти и нефтепродуктов | 2 | |

| 1.4. Классификация нефтей. | 4 | 2 |

| 1.5. Товарные нефтепродукты. Свойства, применение | 16 | |

| Раздел 2. Перегонка нефти. | 42 | 22 |

| 2.1. Подготовка нефти к переработке. | 10 | 2 |

| 2.2. Первичная перегонка нефти. | 28 | 18 |

| 2.3. Вторичная перегонка нефтяных фракции | 4 | 2 |

| Раздел 3. Термические процессы переработки нефтяных фракции и остаточных продуктов. | 20 | 6 |

| 3.1.Физико-химические основы и механизм термических превращении углеводородов. | 8 | 2 |

| 3.2. Термический крекниг (висбрекинг) нефтяного сырья. | 6 | 2 |

| 3.3. Коксование нефтяных остатков. Прокалка кокса. | 6 | 2 |

| Раздел 4. Термокаталитические процессы переработки нефтяных фракций. | 56 | 24 |

| 4.1. Каталитический крекинг. | 24 | 12 |

| 4.2. Каталитический риформинг. | 16 | 6 |

| 4.3. Гидроочистка и гидрокрекинг | 12 | 4 |

| 4.4. Изомеризация | 4 | 2 |

| Раздел 5. Переработка нефтяных газов. | 14 | 4 |

| 5.1. Подготовка газов к переработке. | 6 | 2 |

| 5.2. Производство алкилата. | 8 | 2 |

| Раздел 6. Очистка светлых нефтепродуктов. | 4 | |

| 6.1.Карбамидная депарафинизация дизельных топлив. | 2 | |

| 6.2. Адсорбционная очистка. | 2 | |

| Раздел 7. Производство нефтяных масел. | 36 | 16 |

| 1 | 2 | 3 |

| 7.1. Основы технологии производства нефтяных масел.2 | 2 | |

| 7.2. Деасфальтизация остаточных масел. | 10 | 6 |

| 7.3. Очистка масел избирательными растворителями. | 10 | 6 |

| 7.4.Депарафинизация рафинатов селективной очистки, | 10 | 4 |

| 7.5. Очистка масел адсорбентами, серной кислотой. Гидроочистка масел. | 4 | |

| Раздел 8. Производство нефтепродуктов различного назначения | 10 | |

| 8.1. Производство парафинов и церезинов | 2 | |

| 8.2. Производство пластичных смазок | 2 | |

| 8.3. Производство битумов. | 4 | |

| 8.4. Производство присадок | 2 | |

| Раздел 9. Общезаводское хозяйство НПЗ | 4 | |

| 9.1. Прием, транспорт и хранение нефти и нефтепродуктов | 2 | |

| 9.2. Энергоснабжение, водоснабжение и факельное хозяйство | 2 | |

| Раздел 10. Компаундирование и получение товарной продукции. | 4 | 4 |

| 10.1. Получение товарных топлив. | 2 | 2 |

| 10.2. Получение товарных масел. | 2 | 2 |

| Раздел 11.Современный нефтегазоперера- батывающий завод. | 12 | 2 |

| 11.1.Комбинированные процессы перера- ботки нефти по топливному варианту. | 2 | |

| 11.2 Комбинированные процессы получения масел | 2 | |

| 11.3.Основные технологические схемы нефтегазоперерабатывающих заводов. | 8 | 2 |

| Курсовое проектирование | 40 | |

| Всего по дисциплине | 294 | 88 |

2. Содержание дисциплины и методические указания

Введение

Студент должен иметь представление:

- о содержании дисциплины;

- о связи с другими дисциплинами;

- о новейших научных достижениях в области нефтегазопереработки и нефтехимии.

Сущность дисциплины, её связь с другими дисциплинами. Роль нефти и газа в современном мире. Краткие сведения о происхождении нефти, залежи нефти и газа в недрах. Основные месторождения нефти и газа и их краткая характеристика. Краткие исторические сведения о развитии нефтегазоперерабатывающей промышленности. Значение нефти и газа, продуктов их переработки для экономики страны. Структура топливно-энергетических ресурсов России. Понятие о глубине переработки нефти.

Научно-технические проблемы и перспективы развития нефтегазопереработки и нефтехимии. Потребности региона в продуктах нефтегазопереработки и нефтехимии.

Методические указания

Учебная дисциплина «Химия и технология нефти и газа» изучает химический состав нефти и газа, направления и процессы переработки. Главная задача нефтепереработчиков на современном этапе — углубление переработки нефти, т.е. при сокращении объёмов переработки увеличить выпуск товарных светлых нефтепродуктов. Это вызвано удорожанием процесса добычи нефти и необходимостью рационального использования каждой тонны сырья, и природных ресурсов. Улучшить качество до уровня мировых стандартов.

Вопросы для самоконтроля:

1. Что значит «углубить переработку нефти»?

2. Теория происхождения нефти.

3. Доля нефти в топливно-энергетическом балансе мира и России.

4. Способы разведки нефти.

5. Способы добычи нефти.

6. Важнейшие месторождения нефти.

7. Перспективы развития нефтегазопереработки в России.

Литература: [1] с. 4-16.

Методические указания

Химия нефти является базой для изучения всех последующих разделов дисциплины. Ключевым вопросом темы является фракционный состав нефти и нефтепродуктов поскольку от фракционного состава нефти зависит выход целевых фракций при её разгонке и экономическая эффективность переработки нефти данного типа.

Требования стандартов к качеству большинства основных товарных нефтепродуктов начинаются с показателей фракционного состава. Химический состав оказывает решающее влияние на эксплуатационные свойства нефтепродуктов, на соответствующие экологические требования к топливам и другим продуктам.

Вопросы для самоконтроля

1. Что такое фракционный состав?

2. Как рассчитать потенциальное содержание фракций с заданными пределами выкипания по данным фракционного состава нефти?

3. Из каких химических элементов состоит нефть?

4. Каково строение молекул газообразных, жидких, твёрдых алканов?

5. Что значит гибридное строение углеводородов?

6. Каковы типы сернистых соединений нефти?

7. Почему необходимо удалять серу из состава нефтепродуктов?

8. Каковы типы азотсодержащих соединений в нефти?

9. Каково влияние азотсодержащих соединений нефти на качество нефтепродуктов?

10. Каково применение кислородсодержащих соединений нефти. Их влияние на качество нефтепродуктов?

11. По какому признаку классифицируются смолисто-асфальтеновые вещества нефти?

12. Каково влияние смолисто-асфальтеновых веществ на качество нефтепродуктов?

13. Каково применение смолисто-асфальтеновых веществ?

Литература: [1], с. 69-91, [2], с. 28-77.

Студент должен

знать:

- характеристику физических свойств: относительную плотность, условную и кинематическую вязкость, среднюю молекулярную массу нефтей и нефтепродуктов;

- пожаро- и взрывоопасные характеристики нефтепродуктов, их значение для безаварийной работы установок;

- электрические и оптические свойства нефти и нефтепродуктов;

- размерность теплофизических констант и их значение для технологических и тепловых расчётов.

уметь:

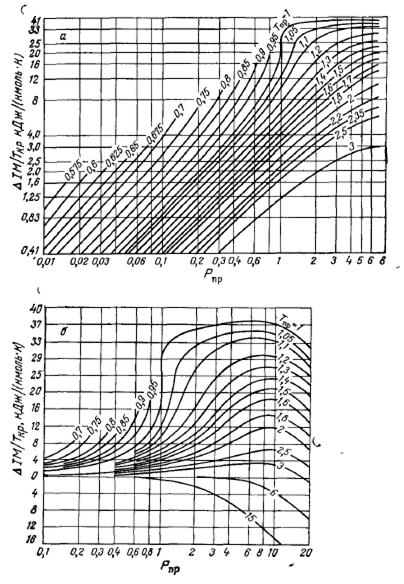

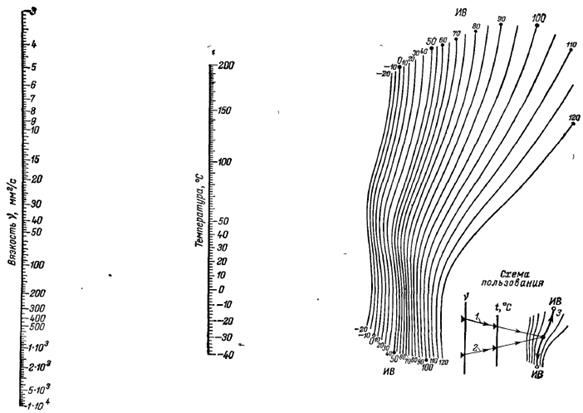

- определять по формулам и номограммам характеристику свойств нефтей и нефтепродуктов: плотность, молекулярную массу, вязкость, теплопроводность, теплоёмкость, энтальпии газовых смесей при повышенных температуре и давлении;

- оценивать вязкостно-температурные свойства масел с помощью индекса вязкости (ИВ), температурного коэффициента вязкости (ТКВ) и отношения V50 и V100 ;

иметь практические навыки:

- расчеты плотности при любых температурах;

- расчеты вязкости по номограммам;

- работы с научно-технической и справочной литературой.

Относительная плотность нефтей и нефтепродуктов. Зависимость плотности от температуры. Зависимость плотности нефтяных фракций от пределов кипения и химического состава. Средняя молекулярная масса нефтей и нефтяных фракций. Расчётные формулы и графики для определения средней молекулярной массы нефтяных фракций.

Вязкость нефтей и нефтепродуктов. Кинематическая и условная вязкость. Определение кинематической вязкости смесей нефтяных фракций по номограмме. Зависимость вязкости от температуры. Методы оценки вязкостно-температурных свойств нефтяных масел. Индекс вязкости, температурный коэффициент вязкости.

Температура вспышки, воспламенения и самовоспламенения. Нижний и верхний пределы взрываемости.

Низкотемпературные свойства нефти и нефтепродуктов: температура застывания, температура помутнения, температура начала кристаллизации.

Электрические свойства нефти и нефтепродуктов. Электропроводимость нефтепродуктов и её использование в технике. Статическое электричество и борьба с ним. Оптические свойства нефти.

Растворяющая способность и растворимость нефти и углеводородов. Основные тепловые свойства углеводородов и нефтяных фракций: теплопроводность, теплоёмкость, энтальпия, теплота сгорания. Нахождение этих величин на графиках. Значение теплофизических величин для тепловых технологических расчётов.

Практическое занятие № 1

Методические указания

Значение физических свойств нефтепродуктов необходимо прежде всего для методов освоения расчёта технологического оборудования. Используются данные о плотности, вязкости, молекулярной массе, а также расчётные и табличные данные по энтальпии жидких и парообразных нефтепродуктов при различных температурах. Низкотемпературные и тепловые свойства нефти и нефтепродуктов оказывают прямое влияние на эксплуатационные свойства дизтоплив, авиакеросинов, смазочных масел. Взрыво- и пожароопасность нефтепродуктов также характеризуется их физическими свойствами.

Примеры решения задач указаны в приложении к контрольной работе №1, №2.

Вопросы для самоконтроля

1. Дайте определение относительной и абсолютной плотности нефти и нефтепродуктов.

2. Каковы значения относительной плотности нефти и основных товарных нефтепродуктов?

3. Как зависит относительная плотность нефтепродукта от температуры?

4. Каковы вязкостно-температурные свойства нефтепродукта, как они проявляются в процессе эксплуатации?

5. Какова взаимосвязь между индексом вязкости и вязкостно-температурными свойствами нефтепродукта?

6. Как определяется температура вспышки в стандартных условиях?

7. Укажите методы борьбы с накоплениями зарядов статического электричества?

8. В чём опасность накопления значительных зарядов статического электричества?

9. Каковы основные формулы для расчёта энтальпии паров и жидкостей, как их использовать?

10. Что такое верхний, нижний пределы взрываемости?

11. Как изменяется энтальпия паров при повышенном давлении и почему?

Литература: [1],с. 91-103; [2], с. 99-171.

Студент должен

знать:

- способы разделения компонентов нефти в лабораторных условиях: перегонка, ректификация, адсорбция, хроматография, экстракция, кристаллизация и др.;

- методы изучения группового химического состава светлых дистиллятов;

- методы исследования масляных фракций.

уметь:

- подобрать способ разделения смеси в зависимости от цели и четкости и температуры кипения фракций.

иметь практические навыки:

- определение коэффициента преломления на рефрактометре.

Основные методы разделения компонентов нефти в лабораторных условиях: перегонка, ректификация, адсорбция, хроматография, экстракция, кристаллизация и др.

Методы изучения группового химического состава светлых дистиллятов. Определение содержания аренов, циклоалканов, алканов.

Методы исследования масляных фракций: адсорбционно-экстракционный метод анализа с целью определения содержания асфальтенов, масел, нейтральных смол.

Методические указания

При изучении этой темы необходимо усвоить способы разделения нефти на компоненты. Самым распространенным методом является перегонка. Необходимо разобрать перегонку при атмосферном давлении, в вакууме, с водяным паром, молекулярную перегонку, азеотропную и экстрактивную перегонки. Разберите методы разделения нефти на фракции экстрактивной кристаллизацией, адсорбцией, образованием комплекса с мочевиной.

Высокие требования, предъявляемые к топливам, вызывают необходимость группового анализа этих нефтепродуктов.

Разберите методы определения непредельных углеводородов в бензине (метод йодных чисел), аренов (метод анилиновых точек).

Для анализа масел применяется структурно-групповой метод.

Обратите внимание, что данный метод определяет приближенное содержание ареновых и циклоалкановых колец и алкановых цепей.

Ознакомьтесь с методами определения серы.

Вопросы для самоконтроля

1. Виды перегонки.

2. Для чего применяется перегонка в вакууме?

3. Как проводится молекулярная перегонка?

4. В чем сущность азеотропной перегонки?

5. Что такое йодное число?

6. Что такое анилиновая точка?

7. В чем сущность группового химического анализа бензина?

8. Как определяют нормальные алканы?

9. Какие есть способы определения сернистых соединений?

10. В чем сущность метода n-d-M?

Литература: [2] с. 57-77, [4] с. 52-68, [9] с. 11-49.

Студент должен

знать:

- принципы технологической классификации нефтей по ОСТ 38.01197-80;

- техническую классификацию нефтей по ГОСТ Р 51858-2002 «Нефть. Общие технические условия».

- характеристику нефтей важнейших месторождений России и Башкирии.

уметь:

- характеризовать по шифру нефть в соответствии с классификацией по ОСТ 38. 01197-80;

- характеризовать по шифру нефть в соответствии с классификацией по ГОСТ Р 51858-2002.

Технологическая и техническая классификация нефтей Российской Федерации (ОСТ 38. 01197-80 и ГОСТ Р 51858-2002). Характеристика нефтей важнейших месторождений России и Башкирии по содержанию серы, потенциальному содержанию светлых и базовых масел, индексу вязкости базовых масел и содержанию парафинов.

Практическое занятие № 2

Методические указания. Нефти разных месторождений отличаются по физическим и химическим свойствам. Классификация позволяет всё многообразие нефтей разделить на несколько групп по характерным признакам. Свойства нефти определяют наиболее рациональное направление её переработки, решающим образом влияют на качество получаемых нефтепродуктов. Рекомендуется запомнить порядок цифр, характеризующих отдельные показатели качества по классификационным признакам.

Вопросы для самоконтроля.

1. Каково содержание серы в нефтях 1, 2, 3 классов по технологической классификации?

2. Каково содержание светлых в нефтях 1, 2, 3 типов по технологической классификации?

3. Каково содержание парафинов в нефтях 1, 2, 3 видов?

4. На какие группы делятся нефти по содержанию базовых масел?

5. Определить качество нефти по шифру 1.3.2.1,3.?

6. Каково содержание серы 1, 2, 3, 4 классов по технической классификации?

7. На сколько типов подразделяются нефти по плотности в соответствии с ГОСТ Р 51858-2002?

8. На сколько групп подразделяются нефти по качеству промысловой подготовки в соответствии с ГОСТ Р 51858-2002?

9. На сколько типов подразделяются нефти по содержанию сероводорода и легких меркаптанов в соответствии с ГОСТ Р 51858-2002?

Литература: [1], с. 103-113; [2], с. 185-199.

Тема 1.5. Товарные нефтепродукты. Свойства, применение и требования стандартов к их качеству

Студент должен

знать:

- свойства и области применения основных групп товарных нефтепродуктов;

- физико-химическую сущность детонации, пути её устранения;

- назначение антидетонаторов;

- требования к топливам турбореактивных двигателей;

- зависимость энергетических характеристик реактивных топлив от их химического состава;

- особенности работы дизелей;

- определение цетанового числа и требования к составу и качеству дизельных топлив, воспламенительные свойства;

- основные требования к качеству масел;

- виды присадок и механизм их действия.

уметь:

- обосновывать влияние конструкции двигателя, качества топлива, химический состав на расход топлива и интенсивность детонации;

- выбирать присадки для улучшения качества масел.

Товарная классификация нефтепродуктов. Жидкие топлива. Бензины авиационные, автомобильные, их ассортимент. ГОСТы на авиационные и автомобильные бензины. Эксплуатационные свойства карбюраторных топлив. Работа четырёхтактного двигателя и сгорание топлива. Детонация в поршневых карбюраторных двигателях. Оценка детонационной стойкости. Октановое число, сортность. Антидетонаторы. Детонационная стойкость отдельных групп углеводородов. Требования к фракционному составу и упругости паров. Химическая стабильность. Антикоррозионные свойства.

Топлива для воздушно-реактивных двигателей (ВРД) и их ассортимент. ГОСТы на топливо для ВРД. Эксплуатационные свойства топлив для ВРД. Особенности сгорания топлива. Влияние химического состава на эффективность и полноту сгорания. Высота некоптящего пламени и люминометрическое число. Энергетическая характеристика топлива. Требования к фракционному составу, плотности, теплоте сгорания, низкотемпературным свойствам и другим показателям качества. Присадки к реактивным топливам.

Дизельные топлива и их ассортимент. ГОСТы на дизельные топлива. Эксплуатационные свойства дизельных топлив. Особенности работы дизельного двигателя. «Жёсткая» работа дизеля. Требования к воспламенительным свойствам дизельных топлив и их оценка. Цетановое число. Дизельный индекс. Требования к составу и качеству дизельного топлива, обеспечивающего бесперебойную подачу топлива, полноту сгорания и отсутствие коррозии. Присадки к дизельным топливам.

Котельные топлива, их ассортимент. ГОСТы на котельные топлива. Основные показатели качества котельных топлив.

Печное топливо. Марки печного топлива. Нормируемые показатели качества. Сжиженные газы коммунально-бытового назначения. Марки. Нормируемые показатели качества.

Нефтяные масла. Классификация нефтяных масел. Смазочные масла. Классификация моторных масел по ГОСТ 17479-72. Мировая классификация масел, разработанная обществом американских инженеров (5АЕ). Специальные масла.

Эксплуатационные свойства нефтяных масел: вязкость, вязкостно-температурные свойства, маслянистость, температура застывания, химическая стабильность, защитные свойства. Улучшение качества масел с помощью присадок.

Пластичные смазки, их ассортимент. Парафины и церезины. Ароматические углеводороды. Битумы. Нефтяной кокс. Присадки к топливам и маслам. Прочие нефтепродукты.

Методические указания

Тема предусматривает изучение основ эксплуатационных свойств важнейших товарных нефтепродуктов. Даёт развёрнутое представление об условиях эксплуатации нефтепродуктов с обоснованием требований к отдельным показателям их качества. На обеспечение определённых эксплуатационных свойств нефтепродуктов направлены все технологические процессы. Для лучшего изучения темы необходимо вначале разобраться с условиями и особенностями работы карбюраторного, дизельного, турбореактивного двигателя.

Вопросы для самоконтроля

1. Объясните принцип работы карбюраторного двигателя.

2. Как определяют октановое число бензинов?

3. Дать определение октановому числу.

4. Что такое чувствительность топлива?

5. Методы определения октанового числа.

6. Марки авто и авиабензинов.

7. Какие показатели характеризуют химическую стабильность и коррозионную активность бензинов?

8. Каковы характерные особенности и причины детонационного сгорания топлива в карбюраторных двигателях?

9. Каково значение отдельных показателей фракционного состава бензинов?

10. Охарактеризовать детонационную стойкость отдельных типов углеводородов. Экологически чистые антидетонационные добавки.

11. Что такое цетановое число?

12. Каковы особенности «жёсткой» работы дизельного двигателя?

13. Каковы причины увеличения продолжительности периода задержки самовоспламенения в работе дизельного двигателя?

14. Чем отличается работа дизельного двигателя от работы карбюраторного двигателя?

15. Каково влияние аренов на эксплуатационные свойства бензина, керосина, дизтоплива?

16. Марки дизельных топлив.

17. Каковы основные требования к составу топлив для воздушно-реактивных двигателей?

18. Каким должно быть пламя при сгорании топлив для воздушно-реактивных двигателей?

19. Марки реактивных топлив.

20. Как зависит показатель цетанового числа дизельного топлива от его химического состава?

21. Как проявляется улучшение вязкостно-температурных свойств масел в условиях их эксплуатации?

22. Как улучшить качество бензинов и дизельных топлив.

23. Дайте краткую характеристику основных показателей качества смазочных масел.

24. Как влияет вязкость, индекс вязкости и коэффициент вязкости на работу масел?

25. Какие присадки добавляют в масла?

Литература: [1] с. 114-173; [2] с. 200-256.

Контрольная работа №1

Раздел 2. Перегонка нефти

Тема 2.1. Подготовка нефти к переработке

Студент должен

знать:

- значение стабильности состава нефти для экономических показателей её переработки;

- назначение стабилизации и дегазации нефти и методы их осуществления, преимущества многоступенчатой дегазации;

- причины необходимости обезвоживания и обессоливания нефтей;

- типы эмульсий, причины образования, стойкости и способы разрушения эмульсий;

- целесообразность и преимущества разных способов разрушения эмульсии;

- нормы по обводненности и содержанию солей в нефтях до и после подготовки;

- типы и принципы работы дегидраторов.

уметь:

- составлять схемы стабилизации нефти и электрообессоливающей установки (ЭЛОУ);

- обосновывать выбор параметров процессов подготовки нефти к переработке;

- составлять материальный баланс процесса обессоливания и обезвоживания нефти.

иметь практические навыки:

- работа со справочной литературой;

- определение содержания солей и воды в нефти.

Значение обессоливания и стабилизации нефти на промыслах и влияние на дальнейшую переработку нефти на нефтеперерабатывающих заводах. Нормы по содержанию воды и солей в нефтях, поступающих на нефтеперерабатывающие заводы. Необходимость обезвоживания и обессоливания нефтей до перегонки.

Нефтяные эмульсии, их типы. Причины образования и стойкость нефтяных эмульсий. Способы разрушения нефтяных эмульсий. Теоретические основы процессов разрушения нефтяных эмульсий. Деэмульгаторы.

Обезвоживание и обессоливание нефтей на установках ЭЛОУ. Технологическая схема ЭЛОУ. Технологический режим установки. Основная аппаратура установок ЭЛОУ. Варианты ввода нефти в электродегидраторы.

Требования техники безопасности при обслуживании установок ЭЛОУ и меры по охране окружающей среды.

Практическое занятие № 3

Методические указания

Прежде чем направить сырую нефть на переработку, ее подвергают подготовке с целью удаления из нее растворенного газа, воды, солей и механических примесей. Изучив эту тему, вы ознакомитесь с теми трудностями, которые возникают при хранении, транспортировке и переработке нефтей, содержащих газ, воду и соли в своем составе.

Подготовка нефти к переработке начинается уже на промыслах и заканчивается на заводе на установках ЭЛОУ.

Для успешного проведения процесса переработки нефти решающее значение имеет подготовка, которая заключается в физической стабилизации, обессоливании и обезвоживании. В противном случае неизбежна коррозия оборудования первичной перегонки, неполадки в работе оборудования, потери лёгких углеводородов — сырьевой базы нефтехимических производств. Переработка недостаточно обезвоженной нефти опасна серьёзными нарушениями технологического режима установок первичной перегонки. Совершенствование процесса подготовки нефти связано с использованием высокоэффективных деэмульгаторов, технологического оборудования для лучшего смешения нефти с водой, дроблением капель промывной воды до размера глобула-эмульсии. Комбинирование установок электрообессоливания и АВТ позволяет сократить энергозатраты.

Вопросы для самоконтроля

1. С какой целью осуществляют промысловую подготовку нефти?

2. В каких пределах нормируется содержание воды и хлористых солей в нефтях, доставляемых с промыслов на НПЗ?

3. Содержание попутных газов, солей и воды в нефти при её добыче.

4. Какова необходимость максимального обезвоживания воды на промыслах?

5. Что такое нефтяная эмульсия? Укажите типы эмульсий.

6. Какие природные эмульгаторы способствуют образованию стойких нефтяных эмульсий?

7. Назовите способы разрушения нефтяных эмульсий?

8. Какова необходимость стабилизации нефтей на промыслах?

9. Каковы типы электродегидраторов?

10. Какой тип электродегидраторов самый совершенный и почему?

11. Как устроен горизонтальный электродегидратор?

12. В чем заключается воздействие электрического тока на эмульсию?

Литература: [1] с. 174-193; [2] с. 257-286.

Студент должен

знать:

- сущность однократного, многократного испарения и причины их широкого применения в промышленности;

- преимущества однократного испарения в сравнении с постепенным;

- принцип работы простой и сложной ректификационной колонны;

- способы создания орошения и парового потока, роль вакуума и водяного пара;

- способы создания вакуума, основную вакуумсоздающую аппаратуру;

- типы атмосферных, вакуумных схем переработки нефти, их достоинства и недостатки;

- преимущества использования поверхностных теплообменных аппаратов на промежуточной ступени конденсации;

- автоматический контроль и регулирование режима на установке;

- преимущества комбинированных установок ЭЛОУ-АВТ.

уметь:

- строить кривые истинных температур кипения (ИТК) и линии однократного испарения (ОИ) нефти и нефтепродуктов;

- выбирать оптимальный вариант переработки нефти в зависимости от её химического состава;

- составлять материальный баланс установки на основе кривой ИТК.

иметь практические навыки:

- построение кривых ИТК;

- работа со справочной литературой.

Назначение первичной перегонки нефти и ассортимент получаемых продуктов. Способы распределения нефти на фракции (перегонка и ректификация). Простые и сложные ректификационные колонны. Варианты технологических схем атмосферной перегонки нефти по схемам с однократным, двухкратным и предварительным испарением. Достоинства и недостатки схем.

Способы создания орошения. Острое орошение. Выбор схемы и количества циркуляционных орошении. Способы подвода тепла в колонну.

Понятие о налегании фракций. Влияние флегмового числа и количества тарелок на погоноразделение и качество нефтепродуктов.

Построение кривых ИТК и линий ОИ нефти. Определение температурного режима ректификационной колонны.

Вакуумная перегонка мазута. Схемы вакуумной перегонки мазута, их достоинства и недостатки. Способы понижения температуры кипения нефтяных фракций. Выбор тарелок. Скорость паров в вакуумных колоннах. Влияние четкости погоноразделения на дальнейшую переработку вакуумных газойлей на каталитическом крекинге и при производстве масел.

Стабилизация бензина на установках первичной переработки нефти. Коррозия аппаратуры. Влияние хлоридов и сероводорода на коррозию оборудования. Методы защиты от коррозии. Защелачивание нефтепродуктов.

Технологическая схема атмосферно-вакуумной трубчатки (АВТ). Материальные потоки. Характеристики основной аппаратуры АВТ: назначение, конструкция, режим работы.

Эксплуатация установок первичной перегонки нефти, регулирование технологического режима по качеству дистиллятов; лабораторный контроль качества получаемых продуктов; пуск, остановка отдельных аппаратов и установки. Автоматическое регулирование режима на установках первичной перегонки нефти. Требования техники безопасности при эксплуатации установок.

Мероприятия по охране окружающей среды на установках первичной перегонки нефти.

Комбинирование установок первичной перегонки нефти с ЭЛОУ и другими процессами.

Технико-экономические показатели работы установок первичной перегонки нефти.

Методические указания

Прямая перегонка нефти является головным процессом переработки нефти, изучению ее следует обратить должное внимание.

Процесс разделения нефти на фракции различающиеся пределами выкипания, предназначен для получения первичных полупродуктов, из которых получают конечные товарные продукты с помощью определённых технологических процессов. Значение физических свойств нефти и нефтепродуктов является залогом успешного изучения процесса перегонки нефти. Теоретические основы и фрагменты технологической схемы установки АВТ используются в технологических схемах многих процессов переработки нефти, изучаемых в объёме курса. Приобретение навыков и знаний методов расчета материального баланса и технологического оборудования производится самостоятельно. Навыки необходимы при выполнении расчетной части курсовых и дипломных проектов.

Вопросы для самоконтроля

1. Назначение процесса прямой перегонки нефти.

2. Ассортимент получаемых продуктов на АВТ и их характеристика по пределам выкипания.

3. Преимущества ректификации как способа разделения нефти на фракции перед перегонкой.

4. В чём отличие сложной колонны от простой и в каких случаях её применение оказывается целесообразным?

5. Недостатки схемы атмосферной перегонки с однократным испарением.

6. Какой тип установки можно рекомендовать для переработки малосернистой нефти, содержащей большое количество легких фракций?

7. По какой схеме можно перерабатывать сернистые и высокосернистые нефти с высоким содержанием бензиновых фракций?

8. Преимущества схемы вакуумной перегонки мазута с двухкратным испарением перед схемой с однократным испарением.

9. Почему мазут разгоняют в условиях глубокого вакуума?

10. Для чего в вакуумную колонну подают пар?

11. Что такое налегание фракций?

12. Назначение циркуляционного орошения.

13. Назначение атмосферной колонны в схеме АВТ.

14. Назначение процесса стабилизации бензина.

15. Устройство ректификационной колонны.

16. Способы подводы тепла в колонну.

17. Способы создания орошения.

18. Типы теплообменной аппаратуры, используются на АВТ.

19. Каковы преимущества кожухотрубчатых холодильников по сравнению с холодильниками типа «труба в трубе»?

20. Каковы недостатки аппаратов воздушного охлаждения, область их применения?

21. Как регулируется температура верха ректификационной колонны?

22. Какова схема автоматического регулирования уровня в рефлюксной ёмкости на установке АВТ?

23. Каковы методы защиты от коррозии оборудования АВТ?

24. Каковы основные технико-экономические показатели работы АВТ?

25. Какие нужны исходные данные для расчета температурного режима ректификационной колонны?

Литература: [1] с. 194-242; [2] с. 331-354.

Практическая работа № 7

Методические указания

Знание основного вопроса темы — целевые продукты и их характеристика – необходимо для правильного выбора сырья процесса каталитический риформинг с целью получения заданного конечного продукта. Передовой опыт работы отдельных заводов позволяет получить бензиновые фракции с заданными пределами выкипания на блоке стабилизации в схеме АВТ.

Вопросы для самоконтроля.

1. Назначение вторичной перегонки бензинов.

2. Продукты вторичной перегонки бензинов.

3. Дальнейшее использование отдельных фракций в зависимости от температурных пределов выкипания?

4. Особенности требований охраны труда на установках вторичной перегонки?

5. Как изменяется рабочее давление в колонне в зависимости от фракционного состава верхнего продукта и почему?

Литература: [2], с. 355-358.

Практическое занятие № 8.

Методические указания

При изучении этой темы следует повторить соответствующий раздел физической химии.

Разберитесь в термодинамической вероятности процесса, энергии Гиббса, константе фазового равновесия. Возьмите углеводород, рассмотрите реакцию распада и подсчитайте термодинамическую вероятность.

Разберите теорию свободных радикалов, объясняющих реакции термического крекинга.

Знание химизма и механизма разложения различных типов углеводородов под действием температур имеет значение для успешного изучения указанных термических процессов и каталитического крекинга. Изучение темы невозможно без знания химического состава нефти и нефтепродуктов (тема 1.2.), знания строения и основных свойств различных типов углеводородов, входящих в состав нефти.

Вопросы для самоконтроля

1. Термические процессы переработки нефти.

2. Напишите реакции распада алканов.

3. Назначение пиролиза.

4. Какая имеется разница по получаемым продуктам между процессами термический крекинг и висбрекинг?

5. Как определить термодинамическую вероятность разложения гептана при температуре 298 и 800°К?

6. Перечислить и написать основные реакции крекинга алканов, циклоалканов, аренов.

7. Каков химизм разложения сернистых соединений?

8. Какие параметры влияют на протекание реакций крекинга?

Литература: [1] с. 322-372; [3] с. 25-63.

Тема 3.2. Термический крекинг (висбрекинг) нефтяного сырья

Студент должен

знать:

- механизм коксо- и газообразования при термокрекинге (висбрекинге) в зависимости от вида сырья;

- зависимость качества получаемых продуктов от параметров процесса.

уметь:

- рассчитывать материальный баланс процесса и отдельных аппаратов;

- обосновывать выбор параметров технологического процесса и их влияние на качество и выход продукции.

Назначение термического крекинга (висбрекинга) нефтяного сырья. Влияние параметров процесса на его направление и состав получаемых продуктов. Коксообразование и газообразование при термическом крекинге (висбрекинге). Характеристика продуктов термического крекинга (висбрекинга). Технологическая схема установки термического крекинга (висбрекинга). Технологический режим. Материальный баланс.

Основная аппаратура установок термического крекинга (висбрекинга). Эксплуатация установок термического крекинга (висбрекинга). Чистка труб от кокса. Требования техники безопасности и меры по охране окружающей среды на установке термического крекинга (висбрекинга).

Практическое занятие № 9.

Методические указания

Термический крекинг и висбрекинг имеют важное значение в решении вопроса углубления переработки нефти. Влияние параметров на выход и качество конечных продуктов процесса сохраняет принципиальные закономерности и для многих последующих термических и термокаталитических процессов, изучаемых данной дисциплиной. Основные качественные характеристики продуктов термического крекинга (висбрекинга) характерны для продуктов других термических процессов и каталитического крекинга. Роль висбрекинга в углублении переработки нефти постоянно возрастает по мере исследования и совершенствования данного процесса.

Вопросы для самоконтроля.

1. Какое значение для термического крекинга имеет качество сырья?

2. Как влияет температура на ход крекинга?

3. Какое влияние оказывает давление процесса на выход и качество бензина термического крекинга?

4. Почему термический крекинг проводится с рециркуляцией?

5. Что такое коэффициент рециркуляции?

6. Сформулируйте правило Ле-Шателье.

7. Изменение какого параметра процесса резко усиливает коксообразование и газообразование?

8. Какова характеристика бензина термического крекинга по детонационной стойкости и химической стабильности?

9. Каковы отличия в химическом составе газа термического крекинга от прямогонного?

10. Каково назначение реакционной камеры в схеме термического крекинга?

Литература: [1], с. 373-382; [3] с. 63-72.

Практическое занятие № 10.

Методические указания

Коксование — единственный технологический процесс, направленный на получение электродного нефтяного кокса, когда при этом получают некоторое количество светлых нефтепродуктов, дополнительно к заложенному природой в состав нефти. При этом протекают характерные реакции термических превращений углеводородов, но кокс в данном случае не является вредным побочным продуктом, как в условиях термического крекинга, а важным товарным, к качеству которого предъявляются серьёзные требования. Как показывают исследования, замедленное коксование сернистого сырья в среде водорода позволяет получить дополнительное количество дистиллятов, и степень обессеривания достигает 80%.

Разберите работу коксовой камеры, выгрузку кокса и технологическую схему установки замедленного коксования.

Вопросы для самоконтроля.

1. Назначение процесса коксования.

2. Какое сырье применяется на УЗК?

3. Как изменяется содержание серы в коксе в зависимости от содержания серы в сырье коксования?

4. Как изменяется содержание серы в коксе в результате прокалки?

5. Каковы основные показатели качества нефтяного кокса?

6. Где применяется нефтяной кокс?

7. Как зависит выход кокса от качества сырья?

8. Установки какого типа коксования считаются наиболее трудоёмкими, наиболее производительными?

9. Каковы основные параметры процесса коксования?

10. Почему установки замедленного коксования относятся к типу полунепрерывного процесса?

11. Как производится выгрузка кокса из коксовых камер?

Литература: [1] с. 382-391; [3] с. 72-86.

Методические указания

Каталитический крекинг важнейший процесс, углубляющий переработку нефти. Протекают реакции, характерные для термических превращений углеводородов, но со значительно большей скоростью. Следует серьёзно разобраться с параметрами процесса, т.к. они в значительной степени характерны и для других термокаталитических процессов. Особое внимание обратить на каталитический крекинг с кипящим слоем пылевидного катализатора, так как именно он, благодаря целому ряду преимуществ, является наиболее совершенным. Перспективы развития процесса в исследовании наиболее эффективных цеолитсодержащих катализаторов и поиске энергосберегающих технологий.

Разберите основные реакции процесса каталитического крекинга. Изучите устройство реактора. Разберите принцип работы основных зон (реакционный, разделительный).

Изучите контроль регулирования технологического процесса, вопросы охраны труда.

Вопросы для самоконтроля.

1. Что такое гомогенный и гетерогенный катализ?

2. Назначение и роль катализатора в термокаталитическом процессе.

3. Основные свойства катализаторов.

4. Что такое селективность катализатора?

5. Каковы особенности механизма реакций каталитического крекинга?

6. В чём заключается подготовка сырья каталитического крекинга?

7. Целевое назначение процесса каталитического крекинга.

8. Почему при увеличении кратности циркуляции катализатора увеличивается глубина превращения сырья?

9. Какова детонационная стойкость бензина каталитического крекинга?

10. Каково назначение змеевиков для подачи воды и пара в регенератор катализатора?

11. В чём заключается процесс регенерации катализатора?

12. Каков выход бензина и газа в условиях каталитического крекинга?

13. Какова цель расчёта теплового баланса реактора каталитического крекинга?

14. Как используется показатель объёмной скорости подачи сырья в расчёте объёма катализатора, находящегося в реакторе?

15. Каковы преимущества процесса каталитического крекинга с кипящим слоем катализатора?

16. Что такое псевдоожижение?

17. Начертите эскиз и расскажите устройство реактора с пылевидным катализатором.

18. Начертите эскиз и расскажите устройство регенератора с пылевидным катализатором.

19. Как регулируют работу реактора и регенератора?

20. Почему катализатор перед подачей в регенератор отпаривают?

Литература: [1] с. 414-478; [3] с. 108-145.

Контрольная работа № 2

Студент должен

знать:

- зависимость качества продуктов от состава сырья, параметров процесса и их изменений;

- назначение водорода (Н2) в процессе;

- перспектива развития каталитического риформинга.

уметь:

- составлять материальный баланс реакторов риформинга и определять объём циркулирующего водородсодержащего газа (ВСГ);

- выбирать вариант работы установки.

Назначение каталитического риформинга. Химизм каталитического риформинга. Катализаторы риформинга, их состав и свойства.

Сырьё и продукты каталитического риформинга. Влияние фракционного и химического состава сырья на выход и октановое число бензина. Влияние серосодержащих, азотсодержащих и кислородсодержащих примесей в сырье на продолжительность работы катализатора риформинга. Изменение свойств катализатора в процессе риформинга. Окислительная и окислительно-восстановительная регенерация катализатора, регенерация с применением хлора.

Параметры процесса: тепловой эффект реакции, температура, объёмная скорость, давление и краткость циркуляции водородсодержащего газа.

Типы установок каталитического риформинга. Технологическая схема установки платформинга. Технологический режим и материальный баланс. Устройство реакторов риформинга.

Технологическая схема непрерывного процесса ЮОП, катализаторы ЮОП и их регенерация.

Эксплуатация установок каталитического риформинга. Возможные нарушения технологического режима. Коррозия аппаратуры и оборудования установок каталитического риформинга, меры борьбы с ней. Контроль и регулирование процесса. Технико-экономические показатели различных типов установок каталитического риформинга. Требования техники безопасности и меры по охране окружающей среды на установках. Перспективы развития процессов каталитического риформинга.

Методические указания

Основное внимание при изучении данной темы следует обратить в первую очередь на химизм и параметры процесса, так как они определяют особенности технологической схемы процесса риформинга. В зависимости от назначения конкретного производства в качестве сырья используются бензиновые фракции с соответствующими температурными пределами выкипания (тема 2.3.). Предварительная гидроочистка бензина, как обязательный блок в составе технологической схемы процесса, говорит о высоких требованиях к качеству сырья риформинга, что позволяет использовать более совершенные катализаторы, чувствительные к действию ядов. Поиск путей совершенствования процесса направлен на устранение недостатков: высокой дороговизны катализаторов, их недостаточной термической стабильности, большой металлоёмкости. Разработка цеолитсодержащих катализаторов, не содержащих благородных металлов, позволяет облагораживать низкооктановые бензиновые фракции.

Изучите технологическую схему установки, основные секции: подготовки сырья, риформирования, сепарации и стабилизации бензина.

Обратите внимание на регулирование технологического процесса.

Вопросы для самоконтроля.

1. Назначение процесса.

2. Чем отличается сырье при получении высокооктанового бензина от сырья при получении ароматизированного концентрата?

3. Напишите реакции, положенные в основу процесса каталитической ароматизации.

4. Какие реакции протекают преимущественно в первом, втором и третьем реакторах?

5. Почему в качестве побочного продукта процесса получается водородсодержащий газ, его применение?

6. Какие марки катализатора риформинга используются в процессе?

7. Какая необходимость в промежуточном подогреве газосырьевой смеси?

8. Какова роль водорода в процессе?

9. Какое сырьё используется для получения ксилолов?

10. Что такое рафинат и его использование.

11. Почему невозможно выделить ректификацией арены из риформата?

12. Почему имеет место неравномерная загрузка катализатора по реакторам платформинга?

13. Каково влияние химического состава сырья на выход и качество бензина риформинга?

14. Почему фракция НК-62°С не используется в качестве сырья риформинга?

15. Как регулируется давление в блоке риформинга?

16. Почему головным блоком в схеме установки платформинга является гидроочистка?

17. Почему каталитический риформинг проводится в последовательных реакторах?

18. Устройство реактора с радиальным вводом газосырьевой смеси.

19. Что такое водородная коррозия и что предусмотрено для защиты от этой коррозии?

20. Для чего измеряют температуру стенки реактора?

Литература: [1] с. 527-553; [3] с. 145-166.

Студент должен

знать:

- классификацию гидрогенизационных процессов, их значение и достоинства на современном этапе нефтегазопереработки, перспективы развития;

- ресурсы и производство водорода (Н2) для гидрогенизационных процессов.

уметь:

- давать сравнительную оценку одноступенчатого и двухступенчатого гидрокрекинга;

- обосновывать выбор параметров процессов гидроочистки и гидрокрекинга;

- рассчитывать материальный баланс процессов;

- определять объём циркулирующего водородсодержащего газа.

Гидрогенизационные процессы в нефтегазопереработке (гидроочистка и гидрокрекинг).

Назначение гидроочистки. Химизм процесса гидроочистки. Основные параметры: температура, давление, объёмная скорость подачи сырья и расход водорода, кратность циркуляции водородсодержащего газа и расход, содержание тепловой эффект реакции.

Катализаторы гидроочистки и требования к ним. Срок службы катализатора. Гидроочистка бензиновых, керосиновых фракций. Гидроочистка дизельных фракций (реакторный блок, блок стабилизации и защелачивания, блок очистки циркуляционного газа и газов стабилизации, блок регенерации раствора моноэтаноламина). Основная аппаратура установки. Механизм и типы коррозии на установках гидроочистки. Характеристика исходного дизельного топлива и гидроочищенного. Материальный баланс гидроочистки дизельного топлива. Гидроочистка вакуумных дистиллятов и мазутов. Эксплуатация установок гидроочистки. Регенерация катализатора. Техника безопасности и охрана окружающей среды на установках гидроочистки.

Гидрокрекинг дистиллятов. Назначение процесса гидрокрекинга. Химизм процесса гидрокрекинга. Катализаторы гидрокрекинга. Одноступенчатый и двухступенчатый гидрокрекинг. Сырьё и продукты процесса. Параметра процесса и влияние их на качество и выход продукции.

Технологическая схема двухступенчатого гидрокрекинга вакуумного газойля. Технологический режим и материальный баланс процесса. Аппаратура. Требования техники безопасности и меры по охране окружающей среды на установках гидрокрекинга. Перспективы развития гидрогенизационных процессов в нефтегазопереработке.

Методические указания

Присоединение водорода к продуктам реакции гидрогенизационных процессов позволяет получить более лёгкие углеводороды по сравнению с сырьём и лучшего качества, чем исходное сырьё. Указанные процессы позволяют углубить переработку нефти и получить продукты, не содержащие серу.

Основные вопросы темы: химизм превращении углеводородов, параметры процесса и их влияние на выход и качество получаемых продуктов. Необходимо обратить внимание на то, что основные элементы технологической схемы гидроочистки и гидрокрекинга, их последовательность повторяются. Особенность химизма гидрокрекинга — сочетание реакций крекинга и гидроочистки. Реакции крекинга — это реакции расщепления углеводородов в условиях высоких температур (тема 3.1.). Главное направление повышения эффективности гидрогенизационных процессов — совершенствование катализаторов. Катализаторы должны отвечать требованиям современной технологии и промышленной экологии, соответствовать качеству перерабатываемого сырья и обеспечивать непрерывно повышающийся уровень требований к качеству товарных нефтепродуктов.

Перспективный способ повышения октанового числа бензинов — селективный гидрокрекинг. Разберите аппаратуру и технологическую схему установки гидроочистки дизельного топлива, двухступенчатого гидрокрекинга.

Изучите параметры, влияющие на выход и качество гидрогенизата.

Вопросы для самоконтроля.

1. Назначение процесса гидроочистки.

2. Реакции сернистых соединений в условиях гидроочистки?

3. Какие катализаторы применяются в процессах гидрогенизации?

4. Какие нефтяные фракции подвергаются гидроочистке?

5. От чего зависит расход водорода в условиях гидроочистки?

6. Достоинства и недостатки холодной и горячей сепарации ВСГ.

7. В чём заключаются технологические трудности гидроочистки мазутов?

8. Устройство принцип работы реактора с аксиальным вводом газосырьевой смеси.

9. Схема установки гидроочистки дизельного топлива.

10. Каково назначение гидрокрекинга?

11. В чем отличие процесса гидрокрекинга от термического и каталитического крекинга?

12. Какова роль гидрокрекинга в углублении переработки нефти?

13. Назовите основные параметры процесса гидрокрекинга.

14. Почему гидрокрекинг проводят в две стадии?

15. Как проводится очистка газов гидрогенизационных процессов от сероводорода?

16. Где используется сероводород?

17. Начертите эскиз и расскажите устройство реактора гидрокрекинга.

18. Схема установки гидрокрекинга.

19. Каково назначение блока стабилизации в схеме гидроочистки дизельных топлив?

Литература: [1] с. 559-605; [3] с 167-231.

Тема 4.4. Изомеризация

Студент должен

знать:

- теоретические основы и химизм процесса изомеризации;

- требования стандартов к качеству сырья, товарным продуктам, вспомогательным материалам, катализаторам изомеризации;

- параметры технологического режима и влияние их на качество и выход продукции;

- перспективы развития изомеризации

уметь:

- объяснять значение изомеризации для улучшения качества бензинов;

- написать реакции изомеризации;

- по технологической схеме объяснять работу установки;

- рассчитывать материальный баланс установки изомеризации.

Назначение процесса изомеризации. Промышленные катализаторы и их свойства. Механизм реакций каталитической изомеризации. Изомеризация пентангексановой фракции. Сырьё, продукты и требования к их качеству. Применение готовой продукции. Технологическая схема установки изомеризации. Технологический режим и материальный баланс процесса. Требования техники безопасности и меры по охране окружающей среды на установках изомеризации.

Практическое занятие № 17.

Методические указания

Изучение основных вопросов темы тесно связано с эксплуатационными свойствами бензинов, а именно детонационной стойкостью, так как изоалканы - наиболее желательный компонент в составе высокооктановых бензинов как с точки зрения улучшения эксплуатационных свойств, так и экологических показателей.

Вопросы для самоконтроля.

1. Назначение процесса изомеризации?

2. Какое сырьё используется в процессе изомеризации. Источники сырья?

3. Химизм изомеризации алканов.

4. Требования к катализаторам изомеризации.

5. Влияние технологических параметров на глубину изомеризации алканов.

Литература: [1] с. 553-559; [3] с. 262-273

Тема 5.1. Подготовка газов к переработке

Студент должен

знать:

- сравнительную характеристику природных и заводских газов, пути их переработки;

- необходимость очистки и осушки газов;

- способы подготовки газов к переработке.

уметь:

- обосновывать выбор способа очистки, осушки газов и способа разделения газовых смесей;

- осуществлять обвязку ректификационных колонн;

- выбирать и обосновывать параметры технологического режима;

- составлять материальный баланс процесса.

Состав и источники получения нефтезаводских газов. Пути использования узких газовых фракций.

Необходимость очистки газов. Методы очистки и осушки газов. Технологическая схема очистки газов моноэтаноламином. Технологический режим. Осушка газов цеолитами.

Способы разделения газовых смесей: конденсация, компрессия, абсорбция, адсорбция и ректификация.

Технологическая схема газофракционирующей установки (ГФУ) конденсационно-компрессионно-ректификационного типа для разделения предельных газов.

Технологическая схема абсорбционно-газофракционирующей установки (АГФУ) абсорбционно-ректификационного типа для разделения газов термического и каталитического крекинга.

Требования техники безопасности и меры по охране окружающей среды на газофракционирующих установках.

Практическое занятие № 18.

Методические указания

В начале изучения данной темы отметьте значение углеводородных газов для развития нефтехимической промышленности.

Необходимо обратить внимание на состав газов различных процессов переработки нефтяного сырья.

Изучить способы очистки газов от сероводорода. Следует отметить наиболее распространенный способ очистки раствором МЭА. Перед поступлением на разделение газ проходит осушку, так как содержит в себе влагу. Рассмотрите способы осушки.

Следует обратить внимание на необходимость раздельного фракционирования предельных и непредельных газов.

Изучите способы разделения газовых смесей. Разберите схемы абсорбционной газофракционирующей установки, работу абсорбера-десорбера.

Вопросы для самоконтроля.

1. Какое применение находят газы на НПЗ?

2. Какое значение имеют углеводородные газы для нефтехимии?

3. Как и чем осуществляется очистка газов?

4. Как и чем осуществляется осушка газов?

5. Каким показателем характеризуется степень осушки газов?

6. Назовите все способы разделения газовых смесей.

7. Пути использования пропан-пропиленовой фракции?

8. Значение компрессии в схеме разделения газов?

9. Какие реагенты применяются для очистки газов от сероводорода?

10. Как отличаются по составу газы гидрогенизационных и термических процессов?

Литература: [1] с. 242-251; [3] с. 232-240.

Практическое занятие № 19.

Методические указания

Во всем мире возрастают требования к нефтепереработчикам по производству экологически чистых моторных топлив с пониженным содержанием компонентов, которые традиционно использовались для повышения октанового числа.

Алкилат называют «жидким золотом», он является высокооктановым компонентом компаундирования, имеет низкую чувствительность октанового числа, не содержит олефинов, аренов и бензола, имеет низкое содержание серы и кроме того получен облагораживанием нефтепродуктов пониженной ценности.

В качестве катализатора наибольшее распространение получили концентрированная серная и фтороводородная кислоты. Но из-за высокой токсичности последней в последние годы предпочтение отдается серной кислоте.

Разберите реакцию алкилирования изобутана бутеном-1.

Основным аппаратом установки является реактор. Разберите устройство реактора вертикального, горизонтального, каскадного. Достоинства и недостатки.

Изучите схему сернокислотного алкилирования.

Вопросы для самоконтроля.

1. Назначение процесса алкилирования?

2. Химизм процесса алкилирования.

3. Какое используется сырьё процесса алкилирования. Источники сырья?

4. Условия проведения процесса.

5. Чем объясняется выбор температуры процесса алкилирования?

6. Чем отличаются реакторы-контакторы от реакторов каскадного типа?

7. Как осуществляется съем тепла в реакторе каскадного типа?

8. Как осуществляется борьба с коррозией на установке алкилирования?

9. Опишите схему установки алкилирования.

10. Какой процесс алкилирования вы еще знаете?

Литература: [1] с. 478-501; [3] с. 262-273

Методические указания

В настоящее время качеству нефтепродуктов уделено большое внимание. От их качества зависит эффективность работы двигателей.

При изучении этих тем обратите внимание на необходимость очистки светлых нефтепродуктов, имеющих различные примеси, вредно влияющие на качество этих процессов.

С целью получения низкозастывающих дизельных топлив их подвергают депарафинизации карбамидом. Изучите схему установки депарафинизации дизельного топлива карбамида.

Изучите метод адсорбционной очистки с применением цеолитов.

В силу особенностей кристаллической структуры, цеолиты обладают особенными поглотительными свойствами. Примером использования цеолитов может служить выделение нормальных алканов из нефтяных фракций (денормализация). Удаляя нормальные алканы из бензинов прямой гонки повышают их октановое число, а из дизельных топлив улучшают низкотемпературные свойста.

Вопросы для самоконтроля.

1. С какой целью проводится депарафинизация дизтоплив?

2. Напишите формулу карбамида.

3. Как зависит полнота отделения парафина из состава дизтоплива в процессе комплексообразования от температуры?

4. Какие растворители применяются в процессе карбамидной депарафинизации, требования к ним?

5. При какой температуре происходит разрушение комплекса?

6. Какой растворитель используется для промывки комплекса карбамида с алканами нормального строения, характеристика растворителя?

7. Расположите по степени адсорбируемости, по мере её возрастания углеводороды: алкены, арены, смолисто-асфальтеновые вещества.

8. Какие адсорбенты применяются для очистки светлых нефтепродуктов?

9. Почему цеолиты называют молекулярными ситами?

10. Назовите другие случаи, когда используется адсорбционная очистка светлых дистиллятов.

Литература: [1] с. 321-325.

Методические указания

Вопросы темы требуют конкретных знаний атмосферно-вакуумной перегонки нефти (тема 2.2.), эксплуатационных свойств нефтяных масел (тема 1.4.), физических свойств нефти и нефтепродуктов (тема 1.2.). Для успешного изучения производства нефтяных масел нужно разобраться, какие нежелательные компоненты из состава сырья следует удалить и в чём заключается их негативное влияние на эксплуатационные свойства масел.

Для многих масел важное значение имеет температура застывания. Понижение температуры застывания достигается очисткой масел от твердых парафинов и церезинов.

Очистка масел от нежелательных компонентов осуществляется при помощи избирательных растворителей.

Изучите какие растворители применяются при очистке масел. Какие требования предъявляются к ним.

Вопросы для самоконтроля.

1. Приведите поточную схему производства масел.

2. Что является сырьём для производства масел и в чём заключается его подготовка?

3. Что является сырьём для остаточных масел?

4. Какие растворители применяются при очистке масел?

5. Какие требования предъявляются к растворителям?

Литература: [1] с. 252-273.

Практическое занятие № 20.

Методические указания

Свойства пропана как селективного растворителя, зависимость растворимости и селективности растворителя от температуры процесса, значение градиента деасфальтизации для лучшего отделения асфальтенов и смол от масел — на этих вопросах следует сосредоточить внимание, как основных теоретических и наиболее сложных. Зависимость свойств селективного растворителя от температуры процесса обработки сырья будет прослеживаться неоднократно при изучении производства масел.

Разберите схему установки. Составьте материальный баланс установки с учетом растворителя.

Вопросы для самоконтроля.

1. Как нежелательные компоненты удаляются в процессе деасфальтизации?

2. Назовите параметры процесса.

3. Каковы свойства жидкого пропана как селективного растворителя?

4. Как изменяются свойства пропана как селективного растворителя с изменением температуры?

5. Почему существует температурный градиент по высоте колонны?

6. Что такое критическая температура пропана?

7. Опишите схему установки.

8. Устройство и принцип работы экстрактора.

9. Как используется побочный продукт установки?

Литература: [1] с. 273-284.

Студент должен

знать:

- общие требования к растворителям, их свойства;

- влияние параметров процесса на степень очистки масел.

уметь:

- выбирать оптимальный для процесса растворитель и параметры.

Теоретические основы применения избирательных растворителей в процессе подготовки компонентов товарных масел. Общие требования к избирательным растворителям. Свойства применяемых растворителей. Основы технологии очистки масел с применением фенола, фурфурола, N-метилпирролидона. Влияние параметров процесса, свойств растворителя на степень очистки.

Технологическая схема, режим, материальный баланс установки селективной очистки масел фурфуролом или фенолом. Устройство основных аппаратов. Режим очистки. Особенности технологии очистки масел парными растворителями. Требования техники безопасности и меры по охране окружающей среды на установках селективной очистки масел.

Практическое занятие № 21.

Методические указания

Знание общих требований к избирательным растворителям и особенностей отдельных их представителей скажет решающее значение при выборе конкретной, с точки зрения эффективности, очистки, экологической целесообразности, экологической безопасности и безопасности обслуживающего персонала установок селективной очистки масел.

Передовой опыт перевода установок на использование безвредного растворителя N-метилпирролидона вместо фенола, решение проблем коррозии оборудования изложен в дополнительной литературе.

На установке могут перерабатываться дистиллятное и остаточное сырье. Режим работы установки зависит от качества сырья. Разберите, как выбирается температура процесса и кратность растворителя к сырью. Существует понятие «критическая температура растворения» - КТР. Температура процесса зависит от КТР. Уясните это.

По высоте колонны существует температурный градиент. Разберите.

Изучите схему установки. Составьте материальный баланс установки с учетом растворителя.

Вопросы для самоконтроля.

1. Какие вещества называются избирательными растворителями?

2. Как проявляется селективность фенола, фурфурола, N-метилпирролидона?

3. Как изменяется селективность и растворяющая способность фенола, фурфурола, N-метилпирролидона при изменении температуры?

4. Перечислите общие требования к растворителям.

5. К какому эффекту приводит увеличение соотношения растворитель: сырьё.

6. Что такое температурный градиент экстракции, его значение?

7. Как осуществляется регенерация растворителя.

8. Чем опасно попадание фенола в сточные воды?

9. Где используются побочные продукты?

10. Опишите схему работы установки.

Литература: [1], с. 284-298.

Студент должен

знать

- требования к растворителям депарафинизации;

- определение температурного эффекта депарафинизации, его физический смысл;

уметь:

- обосновывать выбор применяемого растворителя, параметров технологического режима;

- рассчитывать материальный баланс процесса и отдельных блоков.

Основы технологии депарафинизации масел. Применяемые растворители. Параметры процесса. Технологическая схема депарафинизации с применением кетонотолуольного растворителя. Технологический режим и материальный баланс процесса. Основная аппаратура: кристаллизаторы, барабанный вакуум-фильтр. Требования техники безопасности. Технико-экономические показатели процесса.

Практическое занятие № 21.

Методические указания

Депарафинизация масел с использованием селективных растворителей — ещё один вариант технологического процесса, направленного на понижение температуры застывания нефтепродукта. Решающее значение имеет создание благоприятных условий для роста кристаллов парафинов.

Процесс связан с созданием низких температур. Оборудование установки специфично. Изучите устройство и принцип работы кристаллизаторов (регенеративных и аммиачных), работу вакуум-фильтра.

В процессе применяется сложный растворитель. Один из компонентов растворителя обладает растворяющей способностью, другой – осаждающей.

Для улучшения экономических показателей процесса имеет значение достигнутая величина температурного градиента депарафинизации. Обратите внимание и уясните это.

Качество получаемого масла зависит от полноты удаления парафинов, а это, в свою очередь, от скорости охлаждения. Разберите все стадии охлаждения смеси сырья и растворителя. Уясните назначение термической обработки.

Разберите схему установки. Составьте материальный баланс установки с учетом растворителя.

Вопросы для самоконтроля.

1. Назначение процесса депарафинизации.

2. Что такое гач, петролатум?

3. Назначение растворителя. Его состав?

4. Что такое температурный градиент депарафинизации?

5. Какое значение имеет скорость охлаждения раствора?

6. Из каких этапов складывается процесс охлаждения раствора сырья?

7. Как происходит отделение кристаллов парафина от раствора масла?

8. Как происходит регенерация растворителя?

Литература: [1] с. 298-320.

Студент должен

знать:

- достоинства и недостатки существующих способов очистки масел;

- требования стандартов к качеству сырья, реагентов, готовых продуктов, катализаторов;

- правила безопасной эксплуатации производственного оборудования.

уметь:

- составлять технологическую схему процессов очистки масел;

- обосновывать выбор параметров технологического режима;

- давать сравнительную оценку различным способам очистки масел.

Адсорбционная очистка масел контактным методом и путём фильтрования (перколяции). Технологическая схема, режим, материальный баланс контактной очистки. Устройство смесителей и фильтров. Перколяция на неподвижном адсорбенте. Доочистка масел на движущемся алюмосиликатном адсорбенте.

Сернокислотная очистка масел. Её параметры, принципиальная технологическая схема, аппаратура. Утилизация отходов сернокислотной очистки гудронов. Гидроочистка масел, её задачи, особенности технологического режима. Технологическая схема, аппаратура.

Методические указания.

Теория вопроса адсорбционной очистки масел и гидроочистки масел взаимосвязаны с соответствующими способами очистки светлых нефтепродуктов (тема 4.3., тема 6.2.) и имеют значение для выполнения требований стандартов к качеству топлив и масел.

Изучите условия проведения очистки масел серной кислотой и глинами.

Серьёзным с экологической и затратой стороны является вопрос утилизации отходов производства — адсорбентов, решение которого изложено в дополнительной литературе.

Изучите работу гидроочистки масел. Разберите параметры процесса и схему установки.

Вопросы для самоконтроля.

1. От каких нежелательных компонентов производится очистка сернокислотным методом?

2. Что такое кислый гудрон?

3. Как влияет повышение температуры на результат сернокислотной очистки?

4. Каков порядок обработки масел кислотой?

5. Каковы достоинства процесса адсорбционной очистки и каковы недостатки?

6. Как изменяется качество масел после адсорбционной очистки?

7. Каков расход адсорбента и что используется в качестве адсорбента?

8. Назначение гидроочистки масел. Какие побочные продукты при этом образуются и в каком количестве?

Литература: [1] с. 326-331, 578-579.

Методические указания

Кроме основных многотоннажных нефтепродуктов (топлив и масел) НПЗ производит много других продуктов, имеющих большое значение.

Материал данной темы представляет собой пример широкого использования, превращения в товарный продукт отходов производства — жидких и твёрдых парафинов, логическим завершением изучения процессов карбамидной депарафинизации дизельных топлив (тема 6.1.), адсорбционной очистки (тема 6.2.), депарафинизация рафинатов селективной очистки (тема 7.4.).

Основные вопросы темы направлены на изучение возможностей утилизации таких отходов производства, как смолы и асфальтены, полученные при деасфальтизации остаточных масел (тема 7.2.), утилизации гудронов (тема 2.2.). Технология производства окисленного битума не представляется сложной, но производство битумов широко распространено и играет важную роль как составляющая народного хозяйства.

Вопросы для самоконтроля.

1. При переработке каких нефтяных фракций получаются:

a) жидкие парафины, их применение?

b) твёрдые парафины, их применение?

c) церезины, их применение?

2. Каковы основные показатели качества парафинов и церезинов?

3. Назначение процесса обезмасливания?

4. Какой порядок проведения обезмасливания парафина способом потения?

5. Какие Вы знаете пластичные смазки?

6. Способы получения пластичных смазок.

7. Что такое температура каплепадения смазки, какое значение она имеет для эксплуатации смазки?

8. Что такое наполнитель в составе смазки, какие наполнители знаете?

9. Как получают мылонафт?

10. Назначение дорожных битумов.

11. Как применяются битумы в строительстве?

12. Какой компонент, входящий в состав битума, обеспечивает его твёрдость? Морозостойкость? Эластичность?

13. Что такое адгезия?

14. Требования к битумам.

15. Из каких видов сырья производят битумы?

16. Способы производства битумов.

17. Назначение рециркулята в схеме производства окисленного битума.

18. Общие сведения о составе присадок.

19. Виды присадок к топливам и маслам.

20. Какие качества масел улучшают присадки?

Литература: [1] с. 405-408; [4] с. 341-344.

Методические указания

Целью данной темы является ознакомление студентов с общезаводским хозяйством НПЗ. Необходимо уяснить, что технологические установки обслуживаются многими вспомогательными сооружениями и системами. Сюда относятся системы внутризаводских перекачек сырья и готовых продуктов, включающая трубопроводы, резервуары, насосные станции и эстакады для налива нефтепродуктов.

Необходимо обратить внимание на требования охраны труда при работе на эстакадах и резервуарных парках. Знать приборы, которыми снабжаются резервуары для хранения нефти и нефтепродуктов.

Разберите типы резервуаров для хранения жидких и газообразных нефтепродуктов.

Вопросы для самоконтроля.

1. Как осуществляется межцеховой транспорт нефтепродуктов?

2. Какие типы насосных помещений Вы знаете?

3. Какие требования охраны труда предъявляются к насосным помещениям?

4. Как устроен и оборудован вертикальный резервуар?

5. В каких условиях хранятся сжиженные газы и жидкие нефтепродукты?

6. Какие типы эстакад Вы знаете?

7. Требования охраны труда при сливе и наливе нефтепродуктов.

8. Как готовится резервуар к ремонту?

9. Что такое статическое электричество?

10. Предупреждение возникновения и накопления зарядов статического электричества.

Литература: [4] с.361-384

Методические указания.

Основные вопросы темы дают общее представление о заводском хозяйстве, без которого не может функционировать ни одно звено нефтегазопереработки. При изучении темы обратите внимание на значение всего энергохозяйства завода с точки зрения рационального использования энергоресурсов, воды. Отметьте роль факельного хозяйства в сборе и утилизации газов, поступающих с установок. Материал о модернизации топливно-энергетической системы Московского регионального НПЗ и структуры потребления топливно-энергетических ресурсов в дополнительной литературе.

Вопросы для самоконтроля.

1. Как установка обеспечивается паром?

2. Что такое «острый пар», «мятый пар»?

3. Каким образом используется отработанный пар?

4. В каких случаях целесообразно использование теплофикационной воды?

5. Чем грозит для НГПЗ внезапное отключение электроэнергии?

6. Для чего расходуется вода на установках?

7. С какой целью вводится оборотное водоснабжение?

8. Назовите основные объекты в схеме оборотного водоснабжения?

9. Какие вы знаете системы водоснабжения и водоотведения?

10. Назначение факельного хозяйства завода.

11. В каких случаях газ направляется на сжигание?

12. Каковы источники факельных сбросов?

13. Какие виды топлива используются на НГПЗ?

14. Куда направляется паровой конденсат и почему?

15. Для чего применяется инертный газ?

Литература: [4], с. 368-383.

Методические указания

Для успешного изучения темы нужны знания о качественных и эксплуатационных показателях компонентов товарных топлив, полученных при переработке нефти с использованием технологических процессов, изученных в объёме данной учебной дисциплины. С целью увеличения производства бензинов, отвечающих повышенным экологическим требованиям, широко внедряется в практику использование экологически безопасных высокооктановых компонентов и присадок взамен этиловой жидкости. Улучшение качества дизтоплив направлено на сокращение содержания серы и ароматики.

Вопросы для самопроверки.

1. Какие Вы знаете марки автомобильных бензинов?

2. Назовите марки авиационных бензинов?

3. Перечислите компоненты, из которых компаундируют товарные автомобильные и авиационные бензины.

4. Назовите основные требования к составу реформулированных бензинов.

5. Назовите наиболее токсичные компоненты автомобильных бензинов.

6. Назовите базовый компонент высокооктановых бензинов.

Литература: [5] с. 11-28.

Методические указания

Учебный материал данной темы является завершающим этапом изучения технологии производства нефтяных масел. Включает широкий набор присадок, так как базовые масла часто не в состоянии обеспечить требуемые эксплуатационные свойства масел.

Вопросы для самоконтроля.

1. Перечислить основные марки базовых масел и области их применения.

2. Как получают товарные масла с заданной вязкостью?

3. Как проявляется влияние вязкостных присадок на вязкостно-температурные свойства масел?

4. Каково назначение антиокислительных присадок?

5. Для смазки каких механизмов применяются масла с антизадирными присадками?

6. Каковы свойства многофункциональных присадок?

7. Как проявляется действие моющей присадки?

Литература: [4] с. 295-340.

Студент должен

знать:

- экономическую целесообразность комбинированных процессов;

- состав комбинированной схемы одного из комплексов;

- получаемые продукты и области их применения.