Основной задачей технологии урана является получение урана в форме, пригодной для использования его в ядерных реакторах. Такими формами могут быть: уран металлический, диоксид урана, тетрафторид урана. В каждом кон- кретном случае, в зависимости от вида конечного продукта, выбирается своя тех- нологическая схема переработки урановых руд.

Важным фактором, определяющим выбор технологической схемы, является требование ядерной чистоты урана, предназначенного для использования в ядер- ных реакторах. Содержание некоторых элементов в ядерном топливе (Cd, B, Р.З.Э. и др.) не должно превышать 10-6-10-5 % масс. Для достижения такой чисто- ты ядерных материалов требуются специальные методы очистки.

Специфику технологических схем переработки урановых руд определяют состав и свойства сырья. Обычно содержание урана в рудах колеблется от деся- тых до сотых долей процента. Из-за тонкой вкрапленности минералов урана в ру- дах последние не поддаются механическому обогащению и извлечение урана из руд в большинстве случаев проводится химическим путём. Однако в ряде случаев обогащение руд все же проводят. Одним из основных способов обогащения ура- новых руд является радиометрическая сепарация. Кроме радиометрического при- меняются гравитационный и флотационный методы обогащения урановых руд.

Радиометрическое, гравитационное и флотационное обогащения не всегда дают удовлетворительные результаты по степени обогащения урана. Эти методы следует расценивать как способы предварительного обогащения. Основным мето- дом переработки урановых руд является химическое концентрирование, которое заключается в селективном растворении (выщелачивании) урановых минералов.

Главная цель выщелачивания урана из руд и рудных концентратов – селек- тивное растворение урановых минералов.

Эффективность этого процесса определяется степенью извлечения урана в раствор, а также расходом реагентов на осуществление процесса. Полного обна- жения минералов при этом не требуется. Для количественного извлечения урана при выщелачивании достаточно, чтобы минерал был вскрыт лишь в одной плос- кости.

Несмотря на многообразие типов урановых минералов и руд, все методы химической переработки сводятся к разложению их кислотными или карбонат- ными растворами. Выбор реагента, прежде всего, зависит от:

- типа руды,

- характера урановых минералов,

- состава пустой породы,

- стоимости реагента для выщелачивания.

Такие урановые минералы как уранинит, настуран, в состав которых входят труднорастворимые оксиды, вскрываются только кислотами, чаще всего концен- трированными. В случае же карбонатных руд выгоднее применять для вскрытия карбонатные растворы.

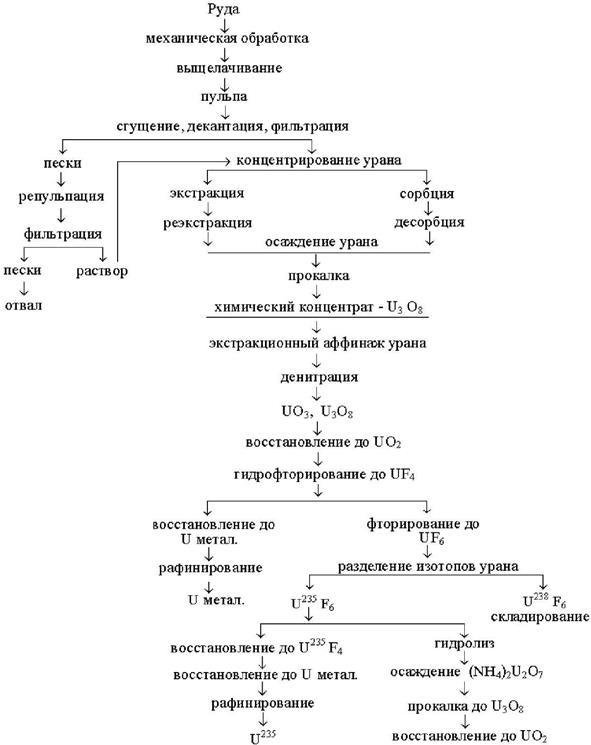

Рис. 5. Принципиальная схема производства урана Карбонатное выщелачивание применяется для карбонатных руд и основано

на взаимодействии урана с водными растворами карбонатов в присутствии кисло- рода как окислителя с образованием хорошо растворимых комплексных соедине- ний урана:

U3O8 + 9Na2CO3 + 2O2 + 3H2O = 3Na4[UO2(CO3)3] + 6NaOH.

Карбонатные растворы почти не взаимодействуют с минералами пустой по- роды, поэтому для успешного извлечения урана требуется механическое вскрытие урановых минералов.

Нежелательными примесями при карбонатном выщелачивании являются сульфаты кальция и магния, т.к. они реагируют с содой, что резко увеличивает ее расход.

Применение карбонатного выщелачивания определяется рядом факторов. Во-первых, карбонатное вскрытие значительно более «мягкое», чем кислотное, т.к. большинство примесей не образуют карбонатные комплексы и не переходят в раствор. Чем «мягче» вскрытие, тем меньше расходуется реагент, и тем чище по- лучаются технологические растворы, что упрощает их дальнейшую переработку. Во-вторых, карбонатные растворы коррозионно неактивны для аппаратов, что продляет срок их работы.

Но широкому применению карбонатного выщелачивания препятствует ряд недостатков:

- карбонатное выщелачивание требует аэрации и более высокой тонины по- мола руд, т.к. оболочка из пустой породы практически не вскрывается карбонат- ными растворами;

- стоимость соды выше, чем серной кислоты (карбоната натрия Na2CО3 – в 1,5 раз; карбоната аммония (NH4)2CO3 – в 4 раза);

- карбонатное выщелачивание протекает гораздо медленнее, чем кислотное выщелачивание; степень извлечения урана при вскрытии кислотой гораздо выше.

Это приводит к тому, что основную массу урана из добываемых руд полу- чают выщелачиванием серной кислотой. Основным недостатком серной кислоты при вскрытии урановых руд является необходимость добавления окислителя. В качестве окислителя можно применять HNО3, MnО2, KClО3 и др. Чаще всего в промышленной практике применяют очищенный природный минерал пиролюзит (MnO2).

При выщелачивании урана из руд, содержащих минералы группы уранини- та – настурана, серной кислотой в присутствии MnО2 протекает следующая реак- ция:

U3О8 + 4H2SО4 + MnО2 = 3UО2SО4 + MnSО4 + 4H2О.

Наряду с простым сульфатом в кислой среде образуются комплексные сульфатные анионы уранила [UО2(SО4)2] и [UО2(SО4)3] Простой сульфат суще- ствует в растворах, pH которых больше двух. Константа устойчивости простого сульфата К = 50. Дисульфатный комплекс уранила образуется в растворах, рН ко- торых находится в пределах от 1 до 2. Константа устойчивости этого комплекса К

= 350. Трисульфатный комплекс образуется при рН меньше единицы, т.е. в силь- нокислых средах. Константа устойчивости трисульфатного комплекса К = 2500. Это значит, что в сильнокислых средах уран находится преимущественно в виде трисульфатного комплекса, маловероятно существование дисульфатного ком- плекса и практически отсутствуют простые сульфаты.

Выщелачивание проводят двумя способами: перколяционным или агитаци- онным.

Перколяционный метод заключается в просачивании выщелачивающих рас- творов через неподвижный слой руды. Перколяторы для небольшого масштаба выщелачивания представляют собой цилиндрические сосуды с ложным днищем, на которое укладывается слой руды. По принципу перколяции осуществляют из-

влечение урана из бедных и забалансовых руд методом кучного выщелачивания. Большое практическое значение в настоящее время имеет еще одна разновид- ность перколяции – подземное выщелачивание. Подземное выщелачивание за- ключается в добыче урана избирательным растворением его химическими реаген- тами в рудном теле на месте залегания с извлечением на поверхность и последу- ющей переработкой продуктивных растворов.

При подземном выщелачивании проницаемых рудных тел месторождение вскрывается системой скважин, располагаемых рядами, многоугольниками, коль- цами. В скважины закачивают выщелачивающий раствор (1 - 2 % серная кислота или карбонатный раствор) который, просачиваясь через урановый пласт, раство- ряет урановые минералы. Полученный урановый раствор поднимается на поверх- ность через откачные скважины с помощью погружных насосов и направляется на ионообменное извлечение урана.

Достоинствами перколяционного метода являются простота аппаратурного оформления процесса и отсутствие необходимости в фильтрации конечного рас- твора. Недостатком метода считается малая скорость выщелачивания.

Агитационный метод выщелачивания предусматривает совместное переме- шивание (агитацию) смеси тонкоизмельченной руды и выщелачивающего реаген- та. Выщелачивание урана из руд и концентратов проводят в каскадах из 7 - 10 па- чуков. Температура выщелачивания 60-80 °С, расход концентрированной серной кислоты 50-70 кг на 1т руды, расход окислителя (MnO2) 1-2 % от веса руды, от- ношение Т:Ж в пульпе составляет от 1:1 до 1:3, время выщелачивания примерно 48 ч, извлечение урана в раствор не менее 95 %.

В результате выщелачивания получаются кислые урановорудные пульпы. Пульпа представляет собой сложную систему. В её состав входит водный раствор соединений урана и примесей, нерастворённые частички руды, а также трудно- растворимые соединения. Поэтому следующей стадией переработки пульпы явля- ется концентрирование урана и очистка его от основной массы примесей.

Прежде чем послать растворы на концентрирование, их подвергают отделе- нию от твердой фазы, что достигается сгущением или фильтрацией.

Очистку растворов выщелачивания и концентрирование урана проводят ме- тодами экстракции или сорбции. В результате процессов сорбции и экстракции получают концентрированный по урану и относительно чистые растворы.

Завершающим этапом гидрометаллургического производства является оса- ждение химических концентратов, их обезвоживание, сушка и прокалка. Химиче- ские концентраты осаждают из урансодержащих регенератов и реэкстрактов рас- творами гидроксидов аммония NH4OH, натрия NaOH, кальция Са(ОН)2 или окси- дами кальция СаО или магния MgO.

Завершающим этапом гидрометаллургического производства является оса- ждение химических концентратов, их обезвоживание, сушка и прокалка. Химиче- ские концентраты осаждают из урансодержащих регенератов и реэкстрактов рас- творами гидроксидов аммония NH4OH, натрия NaOH, кальция Са(ОН)2 или окси- дами кальция СаО или магния MgO.

В подавляющем большинстве случаев используют растворы гидроксида аммония. Количество осадителя берут из расчета остаточной концентрации урана в маточнике не более 1-3 мг U на 1 л. Осаждение проводят при температуре 60-80

°С. При этом образуются оранжевые осадки переменного состава, которым при- писывают общую формулу как диуранат аммония – (NH4)2U2O7.

°С. При этом образуются оранжевые осадки переменного состава, которым при- писывают общую формулу как диуранат аммония – (NH4)2U2O7.

Получение осадка происходит в течение от 1 до 6 часов. Наиболее распро- странен метод осаждения, осуществляемый в каскаде из трех агитаторов.

Полученные осадки фильтруют и сушат. После сушки осадок диураната аммония прокаливают во вращающихся барабанных печах при температуре 700- 900 оС до закиси-окиси урана, являющейся конечным продуктом (химическим концентратом) уранорудных заводов.

Дата: 2019-02-02, просмотров: 784.