Реакторы (агитаторы, чаны, реакторы-котлы, пачуки) – емкостные аппара- ты, предназначенные для проведения массообменных гидромеханических и гид- рохимических процессов.

В гидрометаллургии цветных металлов реакторы применяются как для про- цессов агитационного выщелачивания сырья, так и для процессов обработки рас- творов (осаждения примесей, цементации, упаривания и т.п.).

В подавляющем большинстве аппаратов для интенсификации процессов тепло- и массообмена, равномерного распределения газа, жидких и твердых ча- стиц в объеме фазы, а также для получения гомогенных систем (растворов) при- меняется перемешивание. Способы перемешивания и выбор аппарата для прове- дения гидрометаллургических процессов определяются целью проводимых опе- раций и агрегатным состоянием перемешивающих веществ. Независимо от того, какая среда смешивается с жидкостью, различают механический, пневматический и смешанный способы перемешивания. Механическое перемешивание осуществ- ляется с помощью мешалок, которым сообщается чаще всего вращательное дви- жение.

К пневматическому способу относят перемешивание сжатым воздухом, па- ром с помощью сопел (аэролифта, диспергаторов). Он применяется для переме- шивания жидких фаз, отличающихся высокой химической активностью, вслед- ствие чего быстро разрушаются механические мешалки, а также для пульп по- вышенной плотности.

При агитационном выщелачивании для ускорения процесса и повышения

извлечения металлов нередко используют нагрев суспензии. Для поддержания за- данной температуры используют прямой (непосредственное введение в пульпу пара, воды) или косвенный (с помощью встроенных холодильников, наружных рубашек, выносных теплообменников) способы регулирования температуры.

Аппараты для агитационного выщелачивания изготавливают из стали и чу- гуна, футеруют резиной, химически стойкой эмалью, кислотоупорным кирпичом; иногда проводят гомогенное освинцевание или плакирование титаном. Реакторы небольшой емкости изготавливают из нержавеющей стали или титановых спла- вов. В последнее время все большее применение, особенно для процессов обра- ботки растворов (например, для гидролитической очистки растворов в гидроме- таллургии), находят реакторы из стеклопластика.

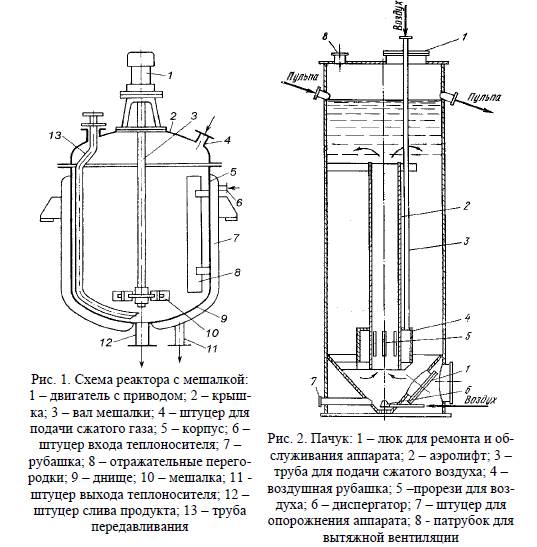

Реакторы с механическим перемешиванием рассматриваются обычно как вертикальные аппараты емкостью от 0,1 до 70 м3, состоящие из отдельных нор- мализованных элементов (рис. 1).

ГОСТ 20680-75 предусматривает изготовление следующих видов мешалок для перемешивания жидких сред с вязкостью не более 50 Па·с: лопастная, трех- лопастная (пропеллерная), шестилопастная, турбинная, рамная, якорная. Для пе- ремешивания жидких сред с вязкостью более 50 Па·с изготавливают мешалки следующих типов: шнековая, ленточная.

Реакторы с механическим перемешиванием применяются практически на всех гидрометаллургических переделах цветной металлургии.

При пневматическом способе перемешивания (обычно с помощью сжатого воздуха) наиболее характерным агрегатом для агитационного выщелачивания в цветной металлургии является агитатор – пачук емкостью до 200-500 м3.

Пачук представляет собой высокий цилиндрический чан (H/D ≥ 3÷4) с ко- ническим днищем (рис. 2). Основными элементами данного аппарата являются: центральный аэролифт 2, а также устройства и приспособления для подачи сжато- го воздуха и обеспечения циркуляции пульпы 3-6. По трубе 3 в рубашку подают сжатый воздух, который через прорези 5 поступает в виде отдельных пузырьков в трубу 2. Находящаяся здесь суспензия смешивается с воздухом, образуя воздуш- но-пульповую смесь, плотность которой меньше, чем плотность пульпы. Поэтому смесь поднимается наверх и выливается через верхний край трубы аэролифта 2.

Более плотная, не содержащая пузырьков воздуха пульпа поступает в трубу снизу. Таким образом, в аппарате устанавливается непрерывная циркуляция пульпы. Расход воздуха в пачуках лежит в пределах от 1 до 3 м3/мин на 100 м3 рабочего объема аппарата. Давление воздуха зависит от высоты агрегата и плот- ности пульпы, обычно оно составляет 200-400 кПа.

Преимущества аппаратов этого типа состоят в возможности перемешивания весьма густых пульп (с содержанием твердого до 50-60%), простоте устройства (отсутствуют движущиеся части) и интенсивной аэрации пульпы.

Пачуки широко применяются в практике цветной металлургии для аппара- турного обеспечения, в качестве примера, следующих процессов:

- выщелачивания огарка и пылей печей КС, а также для гидролитической очистки раствора в цинковом производстве;

- выщелачивания промпродуктов с последующей очисткой растворов в про- изводстве кадмия;

- выщелачивания рудного сырья в цианистых растворах (в т.ч. сорбционно- го выщелачивания) при производстве драгоценных металлов;

- очистки растворов от примесей в производстве никеля и кобальта.

Тема 1.3. Автоклавы

Автоклавы – герметичные емкостные аппараты, работающие при повышен- ной температуре и давлении и предназначенные для гидрохимической обработки гетерогенных систем, в т.ч. с использованием внешнего реакционного газа.

Данное оборудование применяется в цветной металлургии, главным обра- зом, для автоклавного выщелачивания как наиболее интенсивного варианта вскрытия разнообразных видов минерального сырья и полупродуктов производ- ства. Кроме этого, автоклавные процессы используются для очистки растворов и осаждения металлов в элементной форме.

Повышенное внимание и быстрые темпы освоения автоклавных процессов в промышленном масштабе за последние десятилетия обусловлены рядом их до- стоинств:

- значительной интенсивностью процессов за счет использования повы- шенных температур и давлений реакционных газов;

- эффективным использованием газообразных реагентов и экологически вы- держанным производством;

- возможностью механизации и автоматизации операций;

- более полным извлечением ценных компонентов;

- синтезом новых материалов с уникальными свойствами.

В качестве примера, автоклавное выщелачивание используется в производ- стве глинозема по способу Байера, при вскрытии вольфрамовых, молибденовых концентратов, никель-кобальтовых руд и концентратов, штейнов, цинковых кон- центратов и кеков, медеэлектролитных шламов и других поликомпонентных ма- териалов.

Эффективность процессов обеспечивается прежде всего за счет использо- вания требуемых температуры и давления. Последнее складывается из давления паров воды (PH2O), летучего компонента при данной температуре, например амми- ака (PNH3) и давления реакционного газа (PR): PΣ = PH2O + PNH3 + PR. Необходимая температура поддерживается экзотермичностью процесса, использованием внеш- него (через теплообменные устройства) или внутреннего (например, впрыск пара) теплоносителя.

Корпуса автоклавов представляют собой сварные цилиндрические резерву- ары, закрытые с обеих сторон днищами: эллиптическими, реже сферическими, полушаровыми и конусными. Корпуса изготавливают из конструкционных ста- лей, внутри футеруют антикоррозионным материалом (резина, кислотоупорный кирпич на специальной замазке, керамика, легированные стали, титановые спла- вы).

Емкость автоклавов 0,5 – 450 м3. При аппаратурном оформлении процессов основное внимание уделяется выбору типа и расчету числа автоклавов (с переме- шивающими и/или аэрирующими устройствами), вспомогательных агрегатов (теплообменники, самоиспарители, насосы высокого давления), а также запорной арматуры и средств КИП и А.

К автоклавам предъявляют следующие требования:

- герметичность в условиях повышенного давления;

- обеспечение интенсивного тепло- и массообмена в системах газ-жидкость- твердое;

- конструкционный материал автоклава должен быть стойким по отноше- нию к рабочим средам.

Конструкция автоклава должна иметь теплоизоляцию, ограничивающую выделение тепла в рабочее помещение, обеспечивать возможность температурных расширений корпуса; иметь люки для внутреннего осмотра аппарата, штуцеры для полного удаления содержимого автоклава, пробоотборники и датчики КИП и А.

Автоклавы оснащаются запорной арматурой, выбранной с учетом парамет- ров и характеристик рабочей среды, которая должна удовлетворять требованию герметичности.

Продолжительность безотказной работы автоклава должна составлять не менее 2500 часов, ресурс до капитального ремонта – 25 тыс.часов, срок службы – не менее 5 лет.

Выбор типа автоклавов осуществляют с учетом специфики технологической операции (тип системы: «жидкое - твердое», «газ – жидкое - твердое»), эксплуа- тационных характеристик аппарата и его стоимости.

Классификация и описание конструкций автоклавов:

1. Автоклавы, используемые для процессов без участия газов-реагентов.

а. Вертикальные аппараты с подогревом и перемешиванием пульпы ост- рым паром.

б. Вращающиеся автоклавы. в. Трубчатые автоклавы.

2. Автоклавы, используемые для процессов с участием реакционных газов а. Автоклавы с механическим перемешиванием.

б. Автоклавы с пневматическим перемешиванием (газлифтные автоклавы). в. Колонные автоклавы.

Дата: 2019-02-02, просмотров: 1413.