Введение

Гидрометаллургические процессы находят широкое применение в практике получения цветных металлов. По гидрометаллургической технологии в цветной металлургии производят такие металлы как медь, цинк, кобальт, никель, золото, вольфрам, молибден, уран, редкие и редкоземельные металлы и др. Гидрометаллургические процессы – это процессы получения металлов или их химических соединений из природного или техногенного сырья, проводимые при температурах до 300 °С в жидкой, чаще водной среде. Основными разновид- ностями гидрометаллургических процессов являются процессы выщелачивания, очистки растворов от примесей и осаждения металлов из растворов.

Достоинства гидрометаллургии:

1. Избирательное извлечение металлов из забалансового (труднообогатимо- го, с невысоким их содержанием, полиметаллического, труднодоступного) сырья.

2. Комплексная переработка сырья с высокой степенью извлечения элемен- тов (в том числе серы и железа) в качественные продукты.

3. Более компактное производство, проще механизируемое и автоматизиру- емое, менее трудоемкое и опасное для здоровья трудящихся (нет пылеобразова- ния, обработки больших объемов расплавов, токсичных газов).

4. Экономическая эффективность переработки неметаллического сырья при небольшом масштабе производства.

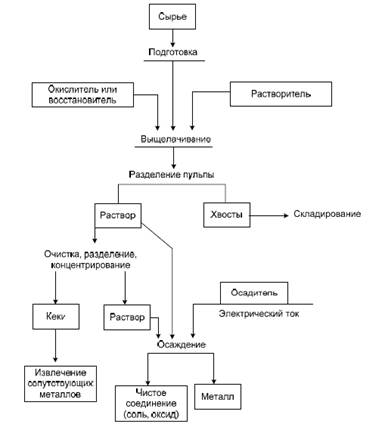

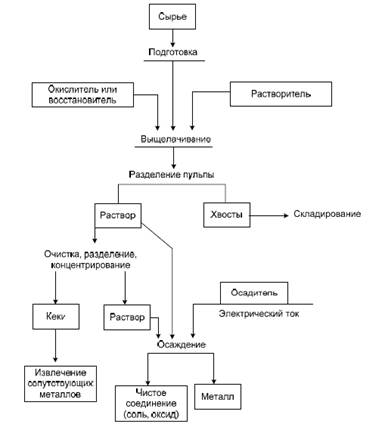

Несмотря на широкое многообразие технологических схем гидрометаллургическая технология предусматривает следующие основные операции: подготовка руды к выщелачиванию, выщелачивание, разделение твердой и жидкой фаз, подготовка растворов к выделению целевого продукта, выделение из растворов чистых металлов или химических соединений (рисунок 1.1).

Рисунок 1.1 – Принципиальная схема гидрометаллургической технологии

Подготовка руды к переработке включает следующие операции:

1) Дробление и измельчение с целью вскрытия ценных минералов и увеличения их удельной поверхности.

2) Перевод малорастворимых минералов в растворимые соединения путем изменения химического состава, который в основном осуществляется пирометаллургическими методами (различные виды обжига и сплавления со щелочными реагентами и солями).

При выщелачивании достигается перевод металлов из растворимых соединений в водный раствор. Поскольку при выщелачивании извлекаются только ценные компоненты руды, то для отделения твердой фазы, не содержащей цветных металлов, от жидкой фазы предусматривается стадия их разделения (операции сгущения, фильтрации и промывки твердой фазы).

Завершающей стадией в гидрометаллургии является выделение из растворов металлов или чистых соединений, осуществляемое следующими методами:

– кристаллизацией;

– осаждением в виде малорастворимых соединений;

– восстановлением газообразными реагентами (водородом,

аммиаком и др.);

– цементацией;

– электролизом.

Подготовка водных растворов к выделению из них металлов или чистых соединений включает следующие операции:

1) очистку растворов от различных примесных компонентов осаждением или методами экстракции и сорбции;

2) концентрирование раствора по целевому компоненту выпаркой, ионным обменом или жидкостной экстракцией.

В основе инженерных и металлургических расчетов гидрометаллургических процессов и их аппаратурного обеспечения лежит ряд теоретических положений, включая термодинамику и кинетику процессов, протекающих в водных растворах. При этом по термодинамическим характеристикам конкретного процесса можно определить условия осуществления процесса (температуру, давление газообразного реагента, концентрации компонентов в растворе) и рассчитать тепловой баланс и максимальное извлечение при заданном расходе реагентов.

Однако, термодинамическая возможность протекания химической реакции, как известно, является необходимым, но недостаточным условием ее практической реализации, поскольку она не предполагает оценки скорости реакции.

Для оценки скорости процесса необходимо иметь сведения о кинетических параметрах химических реакций, тепло- и массопереносе в конкретном гидрометаллургическом аппарате.

На основе термодинамических и кинетических характеристик отдельных стадий можно не только научно обосновать режимы их проведения и аппаратурного оформления, но и создать математическую модель процесса в целом, что позволяет автоматизировать управление процессом.

В основе расчетов лежат два основных закона:

– закон сохранения массы, на котором основаны расчеты материальных балансов;

– закон сохранения энергии, на котором базируются расчеты энергетических балансов.

Применительно к гидрометаллургии эти законы позволяют рассчитывать тепловые эффекты предполагаемых реакций, их направленность, возможные положения равновесия в различных условиях их реализации, а также оценить, какие условия необходимы для того, чтобы наблюдаемые или предполагаемые процессы могли протекать в нужном направлении и с заданной степенью.

Раздел 1. Применение фильтрационных и сорбционных процессов в гидроме- таллургии, их преимущества и недостатки

Тема 1.3. Автоклавы

Автоклавы – герметичные емкостные аппараты, работающие при повышен- ной температуре и давлении и предназначенные для гидрохимической обработки гетерогенных систем, в т.ч. с использованием внешнего реакционного газа.

Данное оборудование применяется в цветной металлургии, главным обра- зом, для автоклавного выщелачивания как наиболее интенсивного варианта вскрытия разнообразных видов минерального сырья и полупродуктов производ- ства. Кроме этого, автоклавные процессы используются для очистки растворов и осаждения металлов в элементной форме.

Повышенное внимание и быстрые темпы освоения автоклавных процессов в промышленном масштабе за последние десятилетия обусловлены рядом их до- стоинств:

- значительной интенсивностью процессов за счет использования повы- шенных температур и давлений реакционных газов;

- эффективным использованием газообразных реагентов и экологически вы- держанным производством;

- возможностью механизации и автоматизации операций;

- более полным извлечением ценных компонентов;

- синтезом новых материалов с уникальными свойствами.

В качестве примера, автоклавное выщелачивание используется в производ- стве глинозема по способу Байера, при вскрытии вольфрамовых, молибденовых концентратов, никель-кобальтовых руд и концентратов, штейнов, цинковых кон- центратов и кеков, медеэлектролитных шламов и других поликомпонентных ма- териалов.

Эффективность процессов обеспечивается прежде всего за счет использо- вания требуемых температуры и давления. Последнее складывается из давления паров воды (PH2O), летучего компонента при данной температуре, например амми- ака (PNH3) и давления реакционного газа (PR): PΣ = PH2O + PNH3 + PR. Необходимая температура поддерживается экзотермичностью процесса, использованием внеш- него (через теплообменные устройства) или внутреннего (например, впрыск пара) теплоносителя.

Корпуса автоклавов представляют собой сварные цилиндрические резерву- ары, закрытые с обеих сторон днищами: эллиптическими, реже сферическими, полушаровыми и конусными. Корпуса изготавливают из конструкционных ста- лей, внутри футеруют антикоррозионным материалом (резина, кислотоупорный кирпич на специальной замазке, керамика, легированные стали, титановые спла- вы).

Емкость автоклавов 0,5 – 450 м3. При аппаратурном оформлении процессов основное внимание уделяется выбору типа и расчету числа автоклавов (с переме- шивающими и/или аэрирующими устройствами), вспомогательных агрегатов (теплообменники, самоиспарители, насосы высокого давления), а также запорной арматуры и средств КИП и А.

К автоклавам предъявляют следующие требования:

- герметичность в условиях повышенного давления;

- обеспечение интенсивного тепло- и массообмена в системах газ-жидкость- твердое;

- конструкционный материал автоклава должен быть стойким по отноше- нию к рабочим средам.

Конструкция автоклава должна иметь теплоизоляцию, ограничивающую выделение тепла в рабочее помещение, обеспечивать возможность температурных расширений корпуса; иметь люки для внутреннего осмотра аппарата, штуцеры для полного удаления содержимого автоклава, пробоотборники и датчики КИП и А.

Автоклавы оснащаются запорной арматурой, выбранной с учетом парамет- ров и характеристик рабочей среды, которая должна удовлетворять требованию герметичности.

Продолжительность безотказной работы автоклава должна составлять не менее 2500 часов, ресурс до капитального ремонта – 25 тыс.часов, срок службы – не менее 5 лет.

Выбор типа автоклавов осуществляют с учетом специфики технологической операции (тип системы: «жидкое - твердое», «газ – жидкое - твердое»), эксплуа- тационных характеристик аппарата и его стоимости.

Классификация и описание конструкций автоклавов:

1. Автоклавы, используемые для процессов без участия газов-реагентов.

а. Вертикальные аппараты с подогревом и перемешиванием пульпы ост- рым паром.

б. Вращающиеся автоклавы. в. Трубчатые автоклавы.

2. Автоклавы, используемые для процессов с участием реакционных газов а. Автоклавы с механическим перемешиванием.

б. Автоклавы с пневматическим перемешиванием (газлифтные автоклавы). в. Колонные автоклавы.

Раздел 3. Подготовка для выделения металлов

Первичные растворы, получаемые при обезвоживании пульп выщелачива- ния, обычно не пригодны для получения из них конечного продукта, так как эти растворы содержат взвешенные тонкие твердые минеральные частицы и химиче- ские растворенные примеси, которые затрудняют процесс выделения из растворов металлов или загрязняют конечную продукцию. Наличие химических примесей неизбежно по причине низкой селективности растворителей. Поэтому перед опе- рацией выделения металлов из растворов необходимо проводить специальные приемы предварительной подготовки этих растворов к заключительным процес- сам гидрометаллургии. Эти операции называются кондицианированием растворов и включают:

- осветление, заключающееся в тонкой фильтрации для удаления мине- ральных мутей;

- химическую очистку от присутствующих растворенных примесей;

- корректировку концентрации извлекаемого металла (концентрирование или наоборот, разбавление растворов в зависимости от принятого способа и ре- жимов осаждения;

- корректировку величины рН, концентрации растворителя, введение акти- вирующих добавок и т.д.

Введение

Гидрометаллургические процессы находят широкое применение в практике получения цветных металлов. По гидрометаллургической технологии в цветной металлургии производят такие металлы как медь, цинк, кобальт, никель, золото, вольфрам, молибден, уран, редкие и редкоземельные металлы и др. Гидрометаллургические процессы – это процессы получения металлов или их химических соединений из природного или техногенного сырья, проводимые при температурах до 300 °С в жидкой, чаще водной среде. Основными разновид- ностями гидрометаллургических процессов являются процессы выщелачивания, очистки растворов от примесей и осаждения металлов из растворов.

Достоинства гидрометаллургии:

1. Избирательное извлечение металлов из забалансового (труднообогатимо- го, с невысоким их содержанием, полиметаллического, труднодоступного) сырья.

2. Комплексная переработка сырья с высокой степенью извлечения элемен- тов (в том числе серы и железа) в качественные продукты.

3. Более компактное производство, проще механизируемое и автоматизиру- емое, менее трудоемкое и опасное для здоровья трудящихся (нет пылеобразова- ния, обработки больших объемов расплавов, токсичных газов).

4. Экономическая эффективность переработки неметаллического сырья при небольшом масштабе производства.

Несмотря на широкое многообразие технологических схем гидрометаллургическая технология предусматривает следующие основные операции: подготовка руды к выщелачиванию, выщелачивание, разделение твердой и жидкой фаз, подготовка растворов к выделению целевого продукта, выделение из растворов чистых металлов или химических соединений (рисунок 1.1).

Рисунок 1.1 – Принципиальная схема гидрометаллургической технологии

Подготовка руды к переработке включает следующие операции:

1) Дробление и измельчение с целью вскрытия ценных минералов и увеличения их удельной поверхности.

2) Перевод малорастворимых минералов в растворимые соединения путем изменения химического состава, который в основном осуществляется пирометаллургическими методами (различные виды обжига и сплавления со щелочными реагентами и солями).

При выщелачивании достигается перевод металлов из растворимых соединений в водный раствор. Поскольку при выщелачивании извлекаются только ценные компоненты руды, то для отделения твердой фазы, не содержащей цветных металлов, от жидкой фазы предусматривается стадия их разделения (операции сгущения, фильтрации и промывки твердой фазы).

Завершающей стадией в гидрометаллургии является выделение из растворов металлов или чистых соединений, осуществляемое следующими методами:

– кристаллизацией;

– осаждением в виде малорастворимых соединений;

– восстановлением газообразными реагентами (водородом,

аммиаком и др.);

– цементацией;

– электролизом.

Подготовка водных растворов к выделению из них металлов или чистых соединений включает следующие операции:

1) очистку растворов от различных примесных компонентов осаждением или методами экстракции и сорбции;

2) концентрирование раствора по целевому компоненту выпаркой, ионным обменом или жидкостной экстракцией.

В основе инженерных и металлургических расчетов гидрометаллургических процессов и их аппаратурного обеспечения лежит ряд теоретических положений, включая термодинамику и кинетику процессов, протекающих в водных растворах. При этом по термодинамическим характеристикам конкретного процесса можно определить условия осуществления процесса (температуру, давление газообразного реагента, концентрации компонентов в растворе) и рассчитать тепловой баланс и максимальное извлечение при заданном расходе реагентов.

Однако, термодинамическая возможность протекания химической реакции, как известно, является необходимым, но недостаточным условием ее практической реализации, поскольку она не предполагает оценки скорости реакции.

Для оценки скорости процесса необходимо иметь сведения о кинетических параметрах химических реакций, тепло- и массопереносе в конкретном гидрометаллургическом аппарате.

На основе термодинамических и кинетических характеристик отдельных стадий можно не только научно обосновать режимы их проведения и аппаратурного оформления, но и создать математическую модель процесса в целом, что позволяет автоматизировать управление процессом.

В основе расчетов лежат два основных закона:

– закон сохранения массы, на котором основаны расчеты материальных балансов;

– закон сохранения энергии, на котором базируются расчеты энергетических балансов.

Применительно к гидрометаллургии эти законы позволяют рассчитывать тепловые эффекты предполагаемых реакций, их направленность, возможные положения равновесия в различных условиях их реализации, а также оценить, какие условия необходимы для того, чтобы наблюдаемые или предполагаемые процессы могли протекать в нужном направлении и с заданной степенью.

Раздел 1. Применение фильтрационных и сорбционных процессов в гидроме- таллургии, их преимущества и недостатки

Тема 1.1. Выщелачивание цветных металлов из руд и концентратов

Выщелачивание – процесс избирательного перевода металла в водную фазу с последующим отделением нерастворимого остатка методами отстаивания, фильтрации, центрифугирования и промывкой остатка.

Эффективность выщелачивания оценивается:

– извлечением – степенью перехода извлекаемого элемента по отношению к его содержанию в исходном сырье, %;

– скоростью процесса (масса извлекаемого элемента в единицу времени возрастает с увеличением температуры, концентрации реагентов, интенсивности перемешивания, удельной поверхности дисперсности сырья);

– селективностью – степенью извлечения ценного элемента по отношению к сопутствующим примесям: чем меньше скорость и извлечение, тем больше селек-тивность выщелачиваемого элемента;

– удельным расходом реагента – расходом химиката на массовую единицу извлеченного металла; этот показатель зависит от фазового состава сырья, показа- телей регенерации растворителя на стадии осаждения металла из раствора и орга- низации замкнутой по растворителю схемы. Расход реагента возрастает с увели- чением температуры, дисперсности сырья, продолжительности выщелачивания из-за развития побочных реагентпотребляющих процессов;

– реологическими свойствами получаемых пульп, влияющих на показатели их отстаивания и обезвоживания; они определяются дисперсностью и фазовым составом твердой фазы, вязкостью и плотностью пульп, температурой.

В качестве растворителей в процессах выщелачивания используют водные растворы неорганических кислот (серная, сернистая, азотная и т.д.), щелочей (ед- кий натр, растворы аммиака и т.д.) и солей (карбонат натрия, цианид натрия и т.д.), также могут применяться органические растворители.

Цветные металлы в исходном сырье могут находиться в металлизированном состоянии, в форме простых и сложных оксидов, разнообразных солей, среди ко- торых (сульфаты, хлориды, халькогениды, арсениды) наиболее представительны сульфиды.

Наиболее типичным сырьем, в котором извлекаемый металл находится в элементном состоянии, являются:

– руды, содержащие самородные металлы (золото, серебро, платиноиды, реже – медь);

– вторичное сырье;

– полупродукты производства (цементационные осадки, огарки после вос- становительного обжига).

Оксиды. В исходном сырье оксидные формы металла представлены при- родными минералами или соединениями, полученными в результате окислитель- ного обжига. Различают простые оксиды типа МеxОy и сложные типа МеxОy MenOm.

Гидроксиды металлов. Основные соли встречаются в сырье в форме мине- ралов: азурит 2CuCO3 Cu(OH)2, гиббсит – Аl(ОН)3 – или образуются при гидроли- тической очистке от примесей: CuSO4 Cu(OH)2.

Сульфиды. Это весьма распространенный тип соединений, особенно в сы- рье, используемом при производстве меди, никеля, цинка, свинца, сурьмы.

Выщелачивание осуществляют в периодическом и непрерывном режимах. В первом случае исходное сырье и реагенты загружают в реактор, обеспечивая пе- ремешивание при заданных параметрах, и обрабатывают пульпу до тех пор, пока не будут достигнуты требуемые показатели (извлечение, селективность). Затем содержимое реактора выгружают, а его готовят к следующей операции, которую повторяют при тех же параметрах и условиях. Непрерывный режим выщелачива- ния осуществляется в серии реакторов; пульпа из расходной емкости с помощью насоса закачивается в первый реактор, а затем непрерывно, один за другим, пере- текает в последующие реакторы. Число реакторов и время пребывания пульпы в них выбирают с таким условием, чтобы в последнем реакторе были достигнуты требуемые показатели выщелачивания. Подобные схемы эффективны при боль-шом масштабе производства, поскольку рационально используется аппарат во времени (нет потерь его на загрузку и выгрузку, нагрев и охлаждение, подачу и сброс давления), проще автоматизация и механизация, меньше эксплуатационные затраты (меньше потерь тепла, трудозатраты), но капитальные затраты больше (насосное хозяйство, расходные и приемные емкости, обвязка и арматура).

В зависимости от числа стадий различают одно- и многостадийное (двух-, трех-) выщелачивание. Число стадий выбирают с учетом требований по достиже- нию извлечения металлов, чистоты, кислотности получаемого раствора. Много- стадийные схемы используют при обработке полиметаллического трудновскры- ваемого сырья.

При прямоточном выщелачивании исходная пульпа непрерывно проходит все аппараты каскада, и выгружается из последнего. Противоточное выщелачива- ние реализуют тогда, когда необходимо достичь более полного извлечения ценно- го металла (даже в ущерб селективности); с этой целью остатки от первой стадии обрабатываются исходным растворителем (выше концентрация и сильнее вскры- вающая способность); получаемый вторичный кек считают отвальным для данно- го процесса, а раствор возвращают на первую стадию, т. е. обрабатываемое сырье и растворитель перемещают по встречным маршрутам. Однако приходится обез- воживать пульпу после каждой стадии.

Различают открытые и замкнутые по раствору схемы; в первом случае рас- творы после выщелачивания направляются на выпарку, например при получении солей металлов (купоросы, хлориды, нитраты), при этом ни реагент-растворитель, ни вода не возвращаются на стадию выщелачивания. В случае замкнутой техно- логии при извлечении металлов одновременно регенерируется растворитель, ко- торый возвращается на стадию выщелачивания.

При растворении благородных металлов, сульфидов, арсенидов, селенидов, теллуридов необходимо применять окислители – реагенты, способные отдавать кислород или присоединять электроны. Типичными окислителями, используемы- ми при выщелачивании, являются кислород, хлор, гипохлорит, азотная кислота, соли Fe(III), Cr(VI), Mn(VII) и др.

При выборе окислителя учитывают его химическую активность, доступ- ность и стоимость, опасность загрязнения раствора, токсичность. С этих позиций преимущества кислорода, озона и хлора более предпочтительны. Наибольшее промышленное значение имеет кислород: в форме воздуха (21 % O2), воздуха, обогащенного кислородом (40-80 % О2), технологического кислорода (92-97 % O2).

Ряд оксидов и гидроксидов ионов металлов высшей валентности плохо рас- творимы в растворах кислоты. Для их выщелачивания используют реагенты- восстановители. В присутствии восстановителей образуются более устойчивые в растворе ионы металлов меньшей валентности, что обеспечивает большую равно- весную их концентрацию и более полное растворение исходного материала.

Для ускорения окислительных процессов используют бактериальное (вы- щелачивание в присутствии микроорганизмов) или автоклавное (процессы, про- водимые при повышенной температуре и давлении) выщелачивание.

Различают следующие способы выщелачивания:

1. Кучное и подземное выщелачивание. Сущность технологии заключается в равномерном орошении сырья растворителем, обеспечении условий для раство- рения извлекаемого металла, количественном сборе продукционного раствора и извлечении из него металла в форме товарного продукта. Реализация технологии осложняется единовременной обработкой огромных масс сырья большими объе- мами бедных растворов, отдаленностью от промышленных зон и проблемами энергообеспечения, обеспечения рабочей силой, а также влиянием метеорологи- ческих факторов (дожди, засуха, паводки).

2. Перколяционное выщелачивание. Способ применяют для обработки бога- тых руд, содержащих медь, золото, уран, или кускового вторичного сырья в ме- таллургии меди, никеля, кобальта. Исходный материал загружают в емкость с ложным днищем и обеспечивают принудительную циркуляцию раствора через образовавшийся слой обрабатываемого сырья.

3. Агитационное выщелачивание. Способ заключается в обработке измель- ченного сырья (концентрат, руда, огарок и т. п.) растворителем в аппаратах, обес- печивающих интенсивный массообмен пульпы. Перемешивание осуществляется с помощью мешалок с механическим приводом, сжатого воздуха, совместным воз- действием мешалок и воздуха, или во вращающемся барабане – вьпцелачивателе. Обязательным условием перемешивания является создание однородной по плот- ности пульпы, исключающей застойные зоны.

Дата: 2019-02-02, просмотров: 927.