Вопросы для аттестации обучающихся по профессии «Контролёр станочных и слесарных работ»

Материаловедение

1. Технологические свойства металлов.

2. Механические (физические) свойства металлов.

3. Методы измерения твёрдости.

4. Стали. Классификация стали по химическому составу и назначению. Маркировка сталей (Ст.7, сталь 40, 20Г, У10, У7А, А20)

5. Классификация легированной стали. Маркировка сталей (15Х, 20ХНА, 38ХН3ВФА, 18ХГТ)

6. Инструментальная легированная сталь

7. Общая характеристика термической обработки.

8. Химико-термическая обработка стали.

9. Коррозия металлов. Методы защиты от коррозии.

10. Гальванические покрытия.

Система менеджмента качества (ПАО «Агрегат»)

Подготовка к выполнению производственных операций: чем подтверждается годность пруткового материала, исправность и точность оборудования, годность режущего, материального инструмента оснастки.

Действия с несоответствующей продукцией.

Выполнение производственных операций. Производственный контроль.

Предъявления изготовленной продукции контролёру БТК.

Культура производства.

Ответственность рабочего за качество изготовленной продукции.

Приёмка продукции с 1-го предъявления. Основания для возврата, отклонения продукции от приемки.

Допуски и посадки

18. Дать определение взаимозаменяемости. Чем достигается взаимозаменяемость?

19. Основные термины и определения взаимозаменяемости: Размер, Действительный размер, Предельные размеры, Отклонение, Номинальный размер, Допуск.

20. Основные термины и определения взаимозаменяемости: Вал, отверстие, зазор, наибольший зазор, наименьший зазор, натяг, наибольший натяг, наименьший натяг.

21. Основные термины и определения взаимозаменяемости: Посадка, посадка с зазором, посадка с натягом, переходная посадка

22. Обозначение геометрических параметров резьб

23. Геометрические параметры соединений и передач

24. Шероховатость поверхностей. Понятие и методы определения.

Контрольно-измерительные машины

25. Основные понятия и определения, используемые в измерительной технике,

регламентируемые ГОСТ 16263-70.

26. Классификация КИМ.

27. Основные характеристики КИМ Global Active 555 (габаритные размеры измеряемых деталей, способ измерения, погрешность измерения). Возможности измерения.

28. Основные характеристики КИМ Tesa Microhite 3D (габаритные размеры измеряемых деталей, способ измерения, погрешность измерения). Возможности измерения.

29. Основные характеристики КИМ Tesa Scan 50 plus (габаритные размеры измеряемых деталей, способ измерения, погрешность измерения). Возможности измерения.

30. Основные характеристики КИМ Tesa Visio (габаритные размеры измеряемых деталей, способ измерения, погрешность измерения). Возможности измерения.

Метрология

31. Определение метрологии.

32. Дать определение эталону. Для чего нужны эталоны.

33. Для чего нужна поверка

34. Дать определение калибровки. В чём разница между поверкой и калибровкой

35. Измерение – это…

36. Средство измерения – это…

37. Погрешность измерений – это…

38. Абсолютная, относительная и приведённая погрешность.

Процессы формообразования деталей

39. Виды и сущность обработки металлов резанием.

40. Виды и сущность обработки металлов давлением. Кузнечно-штамповочное производство. Входной контроль заготовок. Кузнечное оборудование.

41. Виды и сущность литейной обработки.

42. Классификация металлорежущих станков.

43. Дефекты штамповок и поковок.

44. Дефекты литых заготовок.

Основы технических измерений (Инструкция К-8)

45. Универсальные СИ, их разновидности, принцип действия и применение.

46. Контроль линейных размеров: длин, глубин и высот.

47. Контроль цилиндрических поверхностей, средства и методы определения допусков формы: овальности, конусности, бочкообразности и вогнутости.

48. Контроль прямолинейности и плоскостности.

49. Контроль отклонений формы поверхностей: Отклонение от плоскостности, Отклонение от прямолинейности, Отклонение от круглости, Отклонение профиля продольного сечения, Отклонение от цилиндричности

50. Контроль взаимного расположения поверхностей: допусков параллельности, перпендикулярности, соосности, пересечения и смещения осей.

51. Контроль фасок и радиусов, толщин стенок.

52. Контроль резьбы.

Материаловедение

Методы измерения твёрдости.

Методы измерения:

1) Вдавливание стального шарика (метод Бринеля). Измерение твердости заключается в том, что поверхность испытываемого образца вдавливается стальной закалённый шарик диаметром 2,5, 5 или 10 мм под воздействием нагрузки, после чего в зависимости от диаметра отпечатка по таблицам определяется твёрдость (НВ). Этот метод применяется для измерения твёрдости незакалённых металлов и сплавов.

2) Вдавливание алмазного конуса (метод Роквелла). Измерение твёрдости производится путём вдавливания в испытываемый металл стального шарика диаметром 1,59мм или алмазного конического наконечника. Характерная особенность состоит в том, вдавливание производится под действием двух последовательно прилагаемых нагрузок: предварительной и окончательной. Стальной шарик применяется для определения твёрдости незакалённой стали, бронзы, латуни (шкала В). Шкала С – испытание алмазным конусом закалённых сталей. Шкала А - испытание алмазным конусом очень твёрдых материалов. Значения твёрдости определяются по таблицам (HRC).

3) Вдавливание алмазной пирамидки (метод Виккерса). При измерении в испытываемый металл вдавливается четырёхгранная алмазная пирамидка. Применяется в основном для контроля микротвёрдости (твёрдость структурных составляющих оксидных плёнок). Значения твёрдости определяются по таблицам (HV).

Гальванические покрытия.

Гальванотехника – один из отделов электрохимии, охватывающий вопросы осаждения металлов из растворов солей с помощью электрического тока. Гальваностегия – покрытие металлических предметов слоем другого металла, производимое с помощью электрического тока из раствора соли наносимого металла.

Сущность гальванических покрытий основана на электролизе водных растворов солей того металла, который служит для покрытия, при этом защищаемый металл завешивается в ванну в качестве катода, а анодами являются либо пластины из металла, который используется для покрытия, либо из нерастворимого в данном электролите металла (чаще всего из свинца или стали), так называемые нерастворимые аноды.

Защитные покрытия на металлах.

Защита металла от коррозии осуществляется путём нанесения на его поверхность достаточно плотных покрытий, которые должны иметь хорошее сцепление с защищаемым металлом и быть стойкими в той среде, где должно работать изделие.

Покрытие окисными плёнками – оксидирование - применяется для защиты сталей, медных и алюминиевых сплавов от атмосферной коррозии. При оксидировании на поверхности металла создаётся искусственная оксидная плёнка. При оксидировании стали её поверхность приобретает чёрный цвет (воронение).

Оксидирование стали – обработка в концентрированных щелочных растворах с добавлением окислителей.

Оксидирование алюминия и его сплавов – анодирование – производится путём электрохимической обработки в растворе серной, хромовой или щавелевой кислоты. Полученная плёнка обладает высокой твёрдостью, жаростойкостью.

Процесс получения на поверхности металла фосфатных плёнок при обработке стальных изделий, а также оцинкованных изделий в растворе кислых фосфорно-кислых солей – фосфотирование. На поверхности изделия образуется плотный слой фосфатов железа и марганца, имеющий чёрный и серый цвет. Фосфатные плёнки являются грунтом под лакокрасочные покрытия и служат защитой от коррозии при условии последующего промасливания или смазки.

Оксидированию и фосфотированию подвергаются детали из малоуглеродистых и легированных сталей. Все окисные и фосфатные покрытия называются химическими покрытиями.

Покрытия металлами.

По характеру получения покрытия могут быть анодными или катодными. Анодное – покрытие железа цинком. Катодное – покрытие железа медью, хромом и др.

Никелирование – покрытие в целях защиты изделия от коррозии в атмосферных условиях и в щелочных средах.

Меднение как самостоятельное покрытие для защиты стальных изделий от коррозии не применяется. В технике медные покрытия используются в основном в качестве подслоя при никелировании и хромировании. Как самостоятельное покрытие медь применяется для местной защиты поверхности стали от цементации. Слой меди наносится на те участки, которые подлежат механической обработке.

Латунирование – гальваническое осаждение латуни. Используется в качестве подслоя при лужении, никелировании, хромировании.

Цинкование – защитное покрытие для предохранения стальных изделий от коррозии в обычных атмосферных условиях, в условиях повышенной влажности, при работе в пресной воде.

Хромирование - защита от коррозии и повышение износостойкости стальных деталей, а также восстановление размеров деталей при их ремонте.

Лужение (покрытие оловом): 1) используется в пищевой промышленности при изготовлении тары; 2) в машиностроении используется при пайке чёрных и цветных металлов; 3) местная защита при азотировании.

Кадмирование – защита от коррозии ответственных резьбовых и сопряженных деталей, узлы которых требуют плотной сборки.

Подготовка к выполнению производственных операций: чем подтверждается годность пруткового материала, исправность и точность оборудования, годность режущего, материального инструмента оснастки.

Прутковый материал должен выдаваться в работу с нанесением марки материала накаткой или краской. Исправность и точность оборудования подтверждается актами приёмки оборудования из ремонта, проверкой на геометрическую и технологическую (оборудование занятого на точных, отделочных операциях) точность. Годность режущего, мерительного инструмента, оснастки: а)новый должен быть покрыт плёнкообразующим составом; б) проверенный материальный инструмент -парафинируется; в)у приспособлений - посадочные места смазываются солидолом либо парафинируется в зависимости от габаритов; г) приспособления, пресс-формы, приборы, сложные шаблоны и т.д. – годность в паспортах, специальные средства контроля в карточках учёта проверки. д) годность средств измерений – аттестат, этикетка, свидетельство и т.д.

Культура производства.

1) Какие требования по культуре производства представляются к рабочим? Рабочий, при изготовлении продукции, должен поддерживать порядок и чистоту на рабочем месте: (СТП 536.34.080)

-материалы, заготовки, детали должны храниться на стеллаже, подставке, в специальной технологической таре.

- средства измерений должны храниться в специальной таре, футляре, аккуратно уложенные.

- мерительный инструмент должен быть разложен на специальном резиновом коврике или чистой салфетке, наличие загрязнений и стружки не допускается;

- технологическая документация должна храниться в отведенном месте;

- стружка, мусор и другие отходы должны убираться по мере накопления, но не реже 1 раз в смену;

- для предотвращения разбрасывания стружки и разбрызгивания смазочно-охлаждающих жидкостей, рабочие места должны быть оборудованы защитными устройствами;

- рабочий должен быть обеспечен всем необходимым для поддержания порядка и чистоты на рабочем месте (щёткой-смёткой, крючком, обтирочным материалом и т.д.)

- вспомогательное оборудование и материалы должны быть расположены в порядке, обеспечивающим удобство в работе и свободный доступ во время уборки.

Допуски и посадки

Единицы измерения диаметра

- Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах.

- Дюймовая резьба — все параметры резьбы выражены в дюймах (″), шаг резьбы в долях дюйма. Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше. Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах.

- Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах, достаточно модуль умножить на число пи π {\displaystyle \pi }.

- Питчевая резьба — шаг резьбы измеряется в питчах (p). Для получения числового значения (в дюймах) достаточно число пи π {\displaystyle \pi }разделить на питч. Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка может иметь вид архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Основные параметры резьбы

- Шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра, в долях дюйма или числом ниток на дюйм — это знаменатель обыкновенной дроби, числитель которой является дюймом. Выражается натуральным числом (например: 28, 19, 14, 11).

- Наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D). Равен диаметру заготовки болта перед нарезкой резьбы.

- Средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

- Внутренний диаметр (D1, d1), диаметр цилиндра, вписанного во впадины наружной (d1) или вершины внутренней резьбы (D1). Равен диаметру отверстия заготовки гайки перед нарезкой резьбы:

D1 = D−2×(H−2c)

- Ход (Ph) — расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360°, или — значение относительно осевого перемещения детали с резьбой за один оборот. В однозаходной резьбе ход равен шагу, в многозаходной — произведению шага P на число заходов n:P h = P × n , {\displaystyle P_{h}=P\times n\,\!,}

- Высота исходного треугольника резьбы (H).

- Срез резьбы (с).

- Угол конуса конической резьбы ( ϕ {\displaystyle \phi }φ)

- Угол подъёма резьбы ( ψ {\displaystyle \psi }ψ):

Типы резьбы

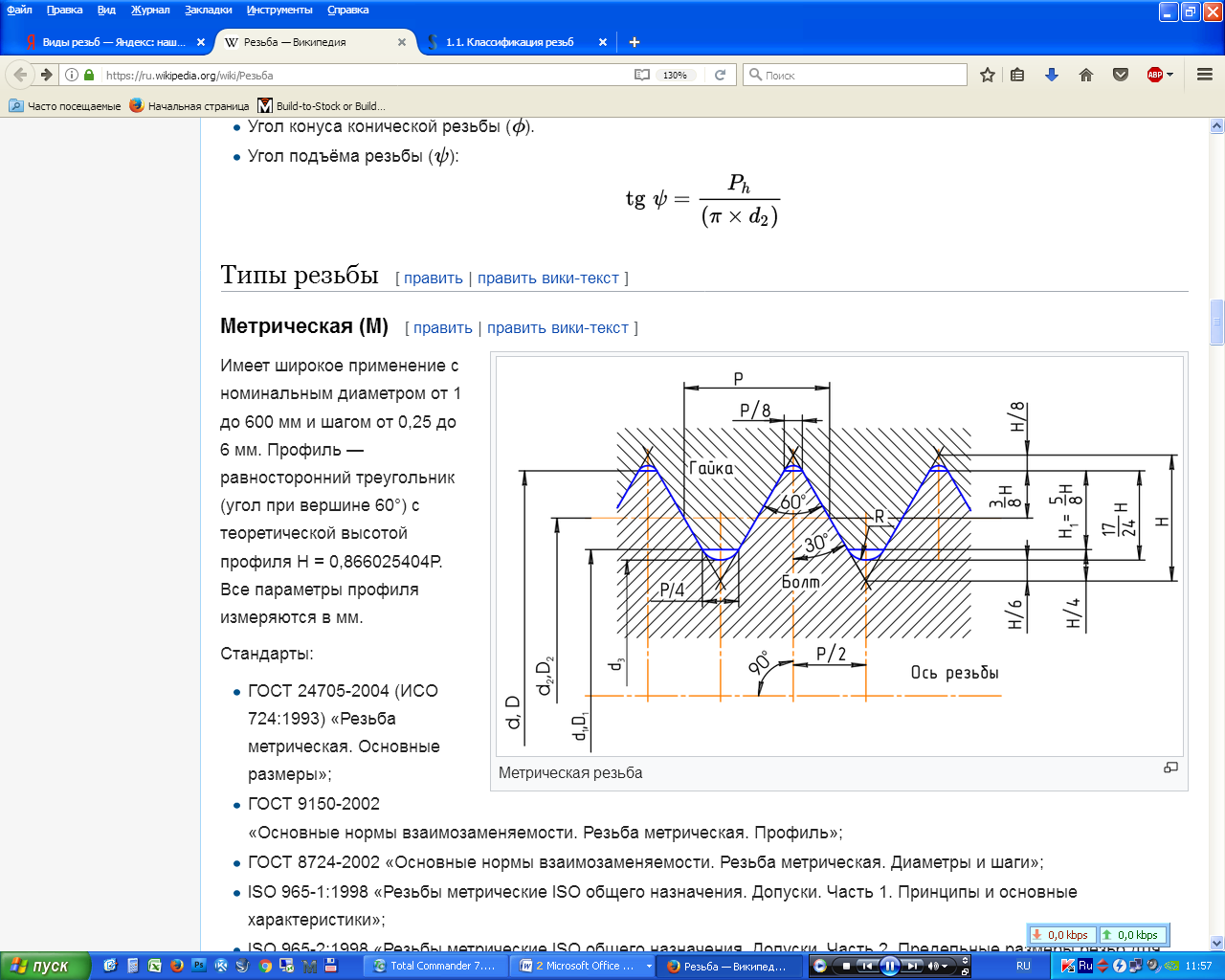

Метрическая (М) Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н = 0,866025404Р. Все параметры профиля измеряются в мм

Условные обозначения в маркировках резьбы: буква M (metric), числовое значение номинального диаметра резьбы (d, D на схеме, оно же внешний диаметр резьбы на болте) в мм, числовое значение шага (для резьбы с мелким шагом) (P на схеме) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм — М36×1,5; такая же по диаметру и шагу, но левая резьба М36×1,5LH. Эти параметры могут быть нанесены на инструмент в разных местах и не иметь обозначения М, таким образом, числа 36 и 1,5, нанесенные в разных местах, обозначают М36×1,5. Также на советском и российском инструменте часто встречается сокращенная маркировка мелкого шага, например, 2М16 или 1М16, что означает «М16, мелкая, вторая» или «М16, мелкая, первая», соответственно. В этом случае 1М означает первый шаг от основного, 2М — второй. Для указанного примера 1М16 означает М16×1,75, а 2М16 означает М16×1,5, поскольку основной шаг М16 — 2 мм.

| Основные шаги метрических резьб | |||||||

| M0,25 | 0,075 | M1,1 | 0,25 | M5 | 0,8 | M17 | 2 |

| M0,3 | 0,08 | M1,2 | 0,25 | M5,5 | 0,8 | M18 | 2,5 |

| M0,35 | 0,09 | M1,4 | 0,3 | M6 | 1 | M20 | 2,5 |

| M0,4 | 0,1 | M1,6 | 0,35 | M7 | 1 | M22 | 2,5 |

| M0,45 | 0,1 | M1,8 | 0,35 | M8 | 1,25 | M24 | 3 |

| M0,5 | 0,125 | M2 | 0,4 | M9 | 1,25 | M25 | 3 |

| M0,55 | 0,125 | M2,2 | 0,45 | M10 | 1,5 | M26 | 3 |

| M0,6 | 0,15 | M2.5 | 0,45 | M11 | 1,5 | M27 | 3 |

| M0,7 | 0,175 | M3 | 0,5 | M12 | 1,75 | M28 | 3 |

| M0,8 | 0,2 | M3,5 | 0,6 | M14 | 2 | M30 | 3,5 |

| M0,9 | 0,225 | M4 | 0,7 | M15 | 2 | M32 | 3,5 |

| M1 | 0,25 | M4,5 | 0,75 | M16 | 2 | ||

Вопросы для аттестации обучающихся по профессии «Контролёр станочных и слесарных работ»

Материаловедение

1. Технологические свойства металлов.

2. Механические (физические) свойства металлов.

3. Методы измерения твёрдости.

4. Стали. Классификация стали по химическому составу и назначению. Маркировка сталей (Ст.7, сталь 40, 20Г, У10, У7А, А20)

5. Классификация легированной стали. Маркировка сталей (15Х, 20ХНА, 38ХН3ВФА, 18ХГТ)

6. Инструментальная легированная сталь

7. Общая характеристика термической обработки.

8. Химико-термическая обработка стали.

9. Коррозия металлов. Методы защиты от коррозии.

10. Гальванические покрытия.

Система менеджмента качества (ПАО «Агрегат»)

Подготовка к выполнению производственных операций: чем подтверждается годность пруткового материала, исправность и точность оборудования, годность режущего, материального инструмента оснастки.

Дата: 2019-02-02, просмотров: 461.