Для временного хранения строительных материалов (кирпич, раствор и т.д.) и конструкций (ж.б. плиты, перемычки и т.д.) предусматриваются склады. Запас материалов и конструкций на строительной площадке определяется по формуле:

Qpacч=Qoбщ·nзап·K1·К2,

где Qoбщ – общее количество материалов и конструкций, необходимых для строительства данного объекта;

К1 – коэффициент неравномерности поступления материалов на склад, принимаемый при автотранспортной доставке K1=1,1;

К2 – коэффициент неравномерности потребления материалов, принимаемый

К2=1,3;

nзап – норма запаса материалов от общего количества – заполняемость складов (см. задание).

Общая площадь склада с учетом проездов и проходов под один вид строительного материала (строительной конструкции) определяется по формуле:

F=Qpacч·f·K3,

где f – нормативная площадь на единицу складируемого материала (конструкции), определяется по табл. 2.6;

Кз – коэффициент, учитывающий дополнительную площадь на проходы и проезды между штабелями, стеллажами и т.д. (табл. 2.6).

Таблица 2.6 - Проходы и проезды между штабелями, стеллажами

| Наименование материала (конструкции) | Единица измерения | Норма площади, м2, на единицу измерения, f | Коэффициент увеличения площади на проходы и проезды, К3 |

| Кирпич в клетках, пакетах и на поддонах | тыс. шт. | 2,0 | 1,25 |

| Ж.б. лестничные марши и площадки | м3 | 2,0 | 1,3 |

| Ж.б. плиты покрытий и перекрытий | м3 | 1,0 | 1,25 |

| Ж.б. брусковые перемычки | м3 | 2,8 | 1,5 |

Строительные материалы и конструкции, применяемые при возведении кирпичной кладки и устройстве перекрытий (покрытия) хранятся на открытых складах штабельным способом. Нижний ряд изделий в штабелях укладывают на деревянные подкладки, а последующие ряды – на прокладки из брусков сечением 60×60 мм или 80×80 мм, которые располагают на расстоянии не более 0,4 м от краев железобетонных элементов. Штабеля маркируют или снабжают бирками (табличками) с указанием количества и типа уложенных железобетонных элементов. Раскладка сборных конструкций должна отвечать принятой схеме производства монтажных работ и обеспечить наилучшие условия работы монтажного крана и такелажников. Складское хозяйство необходимо располагать в зоне работы монтажного крана и вдоль временных или постоянных дорог. В зоне складов временные (постоянные) дороги имеют уширения для нормальной разгрузки автотранспорта.

Кирпич складируют по сортам и маркам, а лицевой кирпич – по цвету лицевой поверхности. Доставляют кирпич на строительную площадку, как правило, уложенным на поддоны в 10 рядов с наклоном кирпича под углом 45° к середине поддона. Такой пакет при подъеме (с помощью захватов) не разрушается. Пакеты снимают с автомобилей кранами, подают на рабочее место каменщиков или на приобъектный склад, где их укладывают в ленточные штабеля (в один или два ряда).

Железобетонные лестничные марши и площадки, а также железобетонные многопустотные плиты перекрытий и покрытий укладывают в штабеля рядами (до 10… 12 шт.), но не более 2,5 м по высоте. Железобетонные брусковые перемычки складируют тоже в штабелях рядами (до 10… 12шт.) на ребро, но не более 2,0м по высоте. Строповка всех сборных железобетонных элементов осуществляется только за монтажные петли.

Кладочный раствор имеет ограниченные сроки хранения (не более 2 часов), поэтому доставленный раствор на строительную площадку либо сразу укладывается в раздаточные бункера (бадьи), либо в стационарный приемный бункер для краткосрочного хранения. По мере освобождения емкостей для раствора на рабочих местах каменщиков из приемного бункера расходуется раствор. Объем приемного стационарного бункера составляет 4…8 м3, который располагается на территории складского хозяйства. Стационарный бункер снабжается навесом для защиты от атмосферных воздействий. Подмости, монтажные лестницы и рабочие настилы могут временно хранится на открытых складах.

Поставка материалов и конструкций на склады производится с помощью автомобильного транспорта, который перемещается по строительной площадке благодаря временным дорогам. Временные дороги в данной курсовой работе проектируются по кольцевой схеме и имеют покрытие в виде дорожных железобетонных плит, уложенных по песчано-щебеночному основанию. Трассировку этих дорог осуществляют вблизи зон складов и в зоне работы монтажного крана. Минимальная ширина временной дороги: при двустороннем движении – 6…8м; при одностороннем движении – 3,5м. Уширения в местах складов для нормальной разгрузки автотранспорта составляет 3,0…3,5м от бровки дороги до складского хозяйства.

2.7. Подбор и размещение монтажного крана

Для подачи на различные уровни (этажи) строительных материалов (кирпич, раствор и т.д.) и конструкций (железобетонные плиты, лестничные марши и площадки и т.д.), а также подмостей применяется башенный кран.

Выбор башенного крана осуществляется по трем основным техническим параметрам:

1. Максимальная грузоподъемность в т: Q=qэ+qт,

где qэ – масса наиболее тяжелого элемента в т;

qT – масса такелажного приспособления для подъема наиболее тяжелого элемента в т (табл. 2.7);

2. Максимальная высота подъема крюка: H=Hзд+hк+hст+hз,

где Нзд – высота здания (от уровня рельс подкранового пути до низа устанавливаемой верхней монтируемой конструкции);

hк – толщина монтируемой (самой верхней) конструкции здания;

hcт – расчетная высота применяемых такелажных приспособлений (строп или траверс) – см. табл. 2.7;

hз – величина запаса высоты, равная 0,5 м;

Таблица 2.7 – Такелажные приспособления

| Стропы двухветвевые | ||||||||

| Марка | 2СК-0,5 | 2СК-0,8 | 2СК-1,6 | 2СК-3,2 | 2СК-6,3 | 2СК-10,0 | 2СК-16,0 | |

| Грузоподъёмность, т | 0,5 | 0,8 | 1,6 | 3,2 | 6,3 | 10,0 | 16,0 | |

| Масса, qт, т | 0,01 | 0,03 | 0,04 | 0,07 | 0,1 | 0,15 | 0,18 | |

| Расчётная высота, hст, м | 2,95 | 5,55 | 8,05 | 8,70 | 10,75 | 11,00 | 12,00 | |

| Стропы четырехветвевые | ||||||||

| Марка | 4СК1-1,0 | 4СК1-1,6 | 4СК1-3,2 | 4СК1-5,0 | 4СК1-10,0 | 4СК1-16,0 | 4СК1-20,0 | |

| Грузоподъёмность, т | 1,0 | 1,6 | 3,2 | 5,0 | 10,0 | 16,0 | 20 | |

| Масса, qт, т | 0,03 | 0,05 | 0,1 | 0,13 | 0,2 | 0,3 | 0,3 | |

| Расчётная высота, hст, м | 2,95 | 5,70 | 8,15 | 8,80 | 10,90 | 13,75 | 13,75 | |

| Траверсы универсальные | ||||||||

| Грузоподъёмность,т | 2 | 3 | 6 | 10 | 14 | 16 | 20 | |

| Масса, qт, т | 0,04 | 0,03 | 0,3 | 0,4 | 0,5 | 1,0 | 1,3 | |

| Расчётная высота, hст, м | 3 | 3 | 2,8 | 7,8 | 5 | 9,5 | 4,3 | |

3. Максимальные вылет стрелы от оси башенного крана: L=Взд+Lmin,

где Взд – ширина здания (см. задание);

Lmin – минимальное расстояние от оси подкрановых путей до грани стены или выступающей части здания, определяется по формуле:

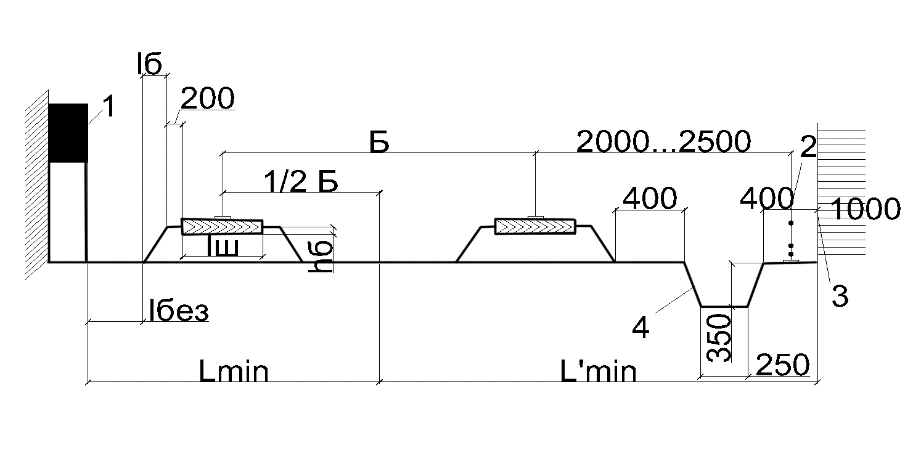

Lmin=(b+lIII)/2+0,2+lб+lбез,

здесь b – ширина базы крана (ширина подкрановых путей) – см. табл. 2.8;

lш – длина полушпалы, равная 1,375 м;

0,2м – минимальное расстояние от края полушпалы до откоса балластной призмы;

lб – размер заложения откоса балластной призмы (табл. 2.8);

lбез – безопасное расстояние от нижнего края балластной призмы до габарита здания (табл. 2.8).

Рисунок 2.2 - Поперечная привязка подкрановых путей башенного крана: 1 – строящееся здание; 2 – ограждение подкрановых путей; 3 – зона складирования конструкций (материалов); 4 – канава для отвода дождевых вод.

Выбор башенного крана производится по табл.2.8 по значениям расчетных параметров (Q, H и L), причем параметры принятого башенного крана должны быть несколько больше расчетных. При определении максимального вылета стрелы необходимо принять кран только по двум расчетным параметрам (Q и H) для нахождения ряда значений к формуле Lmin, а уже затем окончательно выбирается монтажный кран.

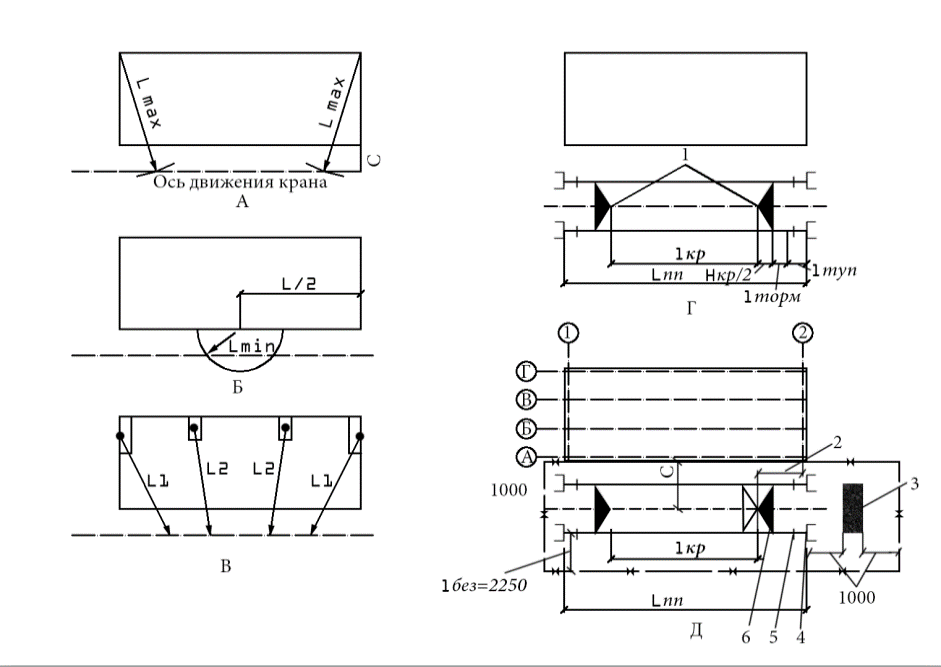

Выбранный башенный кран размещается на строительной площадке вдоль строящегося здания (сооружения). Продольная привязка подкрановых путей башенного крана заключается в определении требуемой протяженности подкрановых путей по формуле:

Lпп=hкр+lкр+2,lторм+2,lтуп,

где hKp – длина базы крана (табл. 2.8);

lкр – расстояние между крайними стоянками крана;

lторм – длина тормозного пути, принимаемая равной 1,5м;

lтуп – расстояние от тупика до края рельса, равное 0,5м.

Рисунок 2.3 – Продольная привязка подкрановых путей башенного крана:

Рисунок 2.3 – Продольная привязка подкрановых путей башенного крана:

А, Б, В – определение 1кр – расстояния между крайними стоянками крана; Г – продольная привязка подкрановых путей; Д – схема привязки подкрановых путей; 1 – крайние стоянки крана; 2 – привязка крайней стоянки к оси здания; 3 – контрольный груз; 4 – конец рельса; 5 – место установки тупика; 6 – база крана.

Для определения расстояния между крайними стоянками крана lкр используется графический способ (рис. 2.3): на оси движения крана делаются засечки циркулем в масштабе из противоположных углов здания максимальном вылетом стрелы Lmax; из центров тяжести наиболее тяжелых элементов соответствующими вылетами стрел при данной грузовой характеристике крана; из середины внутреннего контура здания минимальным вылетом стрелы Lmin. Затем по крайним засечкам определяется расстояние между крайними стоянками крана. Расчетная длина подкрановых путей LnTT может быть увеличена с учетом, что минимальная их длина 12,5м и что она должна быть кратна минимальному значению. Минимальная длина подкрановых путей (12,5м) применяется в соответствии с правилами Госгортехнадзора только в стесненных условиях строительства. Минимальная длина подкрановых путей в новом строительстве составляет 25м, т.е. два звена по 12,5м.

Дата: 2019-02-02, просмотров: 1183.