ПРОБЛЕМЫ НАДЕЖНОСТИ И ЕЕ ЗНАЧЕНИЕ ДЛЯ СОВРЕМЕННОЙ ТЕХНИКИ

Надежность является важнейшим технико-экономическим показателем качества любого технического устройства, в частности электрической машины, определяет ее способность безотказно работать с неизменными техническими характеристиками в течение заданного промежутка времени при определенных условиях эксплуатации.

С древнейших времен при изготовлении изделий для обеспечения надежности закладывался определенный запас прочности, чем и гарантировалась долговечность работы. Однако это приводило к излишним затратам материалов, увеличению габаритов, массы и стоимости изделий. С развитием электрификации задачи обеспечения надежного снабжения объектов электроэнергией решались, в основном, путем резервирования (параллельная работа трансформаторов и электрических генераторов, объединение разрозненных энергетических объектов в единую энергетическую систему и т.д.). Новые проблемы надежности возникли с развитием авиации, дальнего плавания, ракетной и космической техники. Первоначально задачи надежности и здесь решались традиционными методами. Однако этот путь скоро стал малоэффективным, т.к. приводил к резкому увеличению габаритов и массы, что для авиационной и космической техники является неприемлемым. Поэтому для повышения надежности стали использоваться новые методы, основанные на теории вероятностей и математической статистики.

Теория надежности ЭМ в ее современном виде стала разрабатываться сравнительно недавно – около 30 лет назад. На протяжении нескольких предшествующих десятилетий электромашиностроение развивалось в направлении повышения использования машин, увеличения нагрузок активных материалов и снижения массы машины на единицу мощности. Параллельно с этим разрабатывались и внедрялись новые типы активных, конструкционных и изоляционных материалов, улучшались вентиляция, появились более интенсивные методы охлаждения машин. Однако запас прочности, а вместе с тем и устойчивость к перегрузкам постепенно снижались. В результате наметилась тенденция общего снижения надежности ЭM. Первые работы, в которых было указано на недостаточный уровень надежности ЭМ, были опубликованы в 1961 г. В них на примере работы ряда металлургических предприятий давался экономический анализ материально-технического ущерба в промышленности из-за отказов или недостаточной надежности электрических двигателей. Потребовалось определенное время, прежде чем стало общепризнанным, что повышение использования активных и конструктивных материалов целесообразно лишь до тех пор, пока эта тенденция не приводит к снижению надежности ЭМ.

Проблема надежности технических систем за последние два-три десятилетия резко обострилась, что объясняется следующими объективными причинами:

1. Резким увеличением сложности технических систем, включающих сотни тысяч и даже миллионы отдельных узлов и элементов

2. Экстремальность условий, в которых эксплуатируются изделия (высокие скорости, значительные ускорения, высокие температуры и давления, вибрация, повышенная радиация и т.д.)

3. Интенсивностью режимов работы системы или отдельных узлов (при высоких температуре, частотах вращения, давлениях, плотности тока и т.д.)

4. Повышением требований к качеству работ (высокая точность, эффективность и т.д.)

5. Увеличением ответственности функций, выполняемых системой, высокой экономической и технической ценой отказа

6. Полной или частичной автоматизацией и, как следствие, исключением непосредственного контроля человеком функционирования системы и ее элементов

ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Показатели надежности можно разбить на две группы, характеризующие невосстанавливаемые (обмотки ротора и статора ЭМ, щетки, подшипники) и восстанавливаемые (подшипниковый и коллекторно–щеточные узлы, пускорегулирующая аппаратура) объекты.

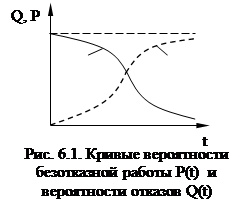

К числу широко применяемых количественных характеристик надежности невосстанавливаемых объектов относятся: вероятности безотказной работы Р(t) и отказа Q(t), частота отказов а(t), интенсивность отказов l(t), средняя наработка до первого отказа Тср.

|

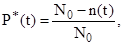

ВБР по статическим данным об отказах оценивается выражением

ВБР по статическим данным об отказах оценивается выражением

(6.1)

(6.1)

где Р*(t) – статическая оценка ВБР, N0 – число изделий в начале испытаний, n(t) – число отказавших изделий за время t.

При большом числе изделий N0 статическая оценка P*(t) практически совпадает с вероятностью P(t).

Вероятность отказа Q(t) – вероятность того, что при определенных условиях эксплуатации в заданном интервале времени произойдет хотя бы один отказ. Отказ и безотказная работа – события противоположные и не совместимые:

(6.2)

(6.2)

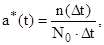

Частота отказов а(t) – есть отношение числа отказавших изделий в единицу времени к первоначальному числу испытываемых изделий:

(6.3)

(6.3)

где n(Dt) – число отказавших изделий в интервале времени Dt.

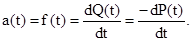

Частота отказов или плотность вероятности отказов f(t) может быть определена как производная по времени вероятности отказов

(6.4)

(6.4)

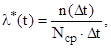

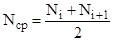

Интенсивность отказов l(t) – условная плотность вероятности возникновения отказа, которая определяется как отношение числа отказавших изделий n(Dt) в единицу времени к среднему числу изделий исправно работающих в данный отрезок времени

(6.5)

(6.5)

где  – среднее число изделий, исправно работающих в интервале Dt; Ni, Ni+1 – соответственно числа изделий, исправно работающих в начале и конце интервала Dt, Ni³Ni+1.

– среднее число изделий, исправно работающих в интервале Dt; Ni, Ni+1 – соответственно числа изделий, исправно работающих в начале и конце интервала Dt, Ni³Ni+1.

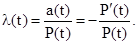

Интенсивность отказов l(t) – является также отношение частоты отказов к ВБР

(6.6)

(6.6)

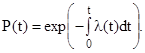

Вероятность безотказной работы и интенсивность отказов связаны выражением

(6.7)

(6.7)

Обычно интенсивность отказов меняется во времени. Лишь в случае экспоненциального закона распределения отказов интенсивность отказов  .

.

Средней наработкой до отказа Тср – математическое ожидание наработки объекта до первого отказа. Математическое ожидание Рср вычисляется следующим образом

(6.8)

(6.8)

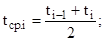

По статическим данным об отказах средняя наработка до первого отказа вычисляется по формуле

(6.9)

(6.9)

где ti – время безотказной работы i–го образца; N0 – число испытуемых изделий.

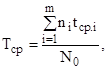

Для определения Тср необходимо знать время безотказной работы всех испытуемых изделий. Иногда это не представляется возможным и поэтому пользоваться формулой 6.9 неудобно. Имея данные о количестве вышедших из строя элементов ni в каждом i–ом интервале времени, среднюю наработку до первого отказа можно определить из уравнения

(6.10)

(6.10)

где m – количество интервалов длительностью Dt. Значение tcp.i и m находятся по следующим зависимостям

(6.11)

(6.11)

где ti-1, ti – время начала и окончания i–го интервала; tk – время в течение которого вышли из строя все изделия.

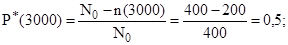

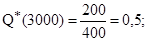

Пример: Проводятся ресурсные испытания.

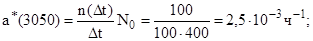

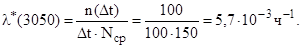

Установлено 400 машин. Через 3000 ч работы отказало 200 машин. Испытания продолжались и через 100 ч отказало еще 100 машин. Определить Р*(3000), Q*(3000), P*(3100), Q*(3100), P*(3050), l*(3050), a*(3050).

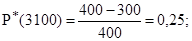

В соответствии с формулами 17.1, 17.2 определим вероятность безотказной работы и вероятность отказа за 3000 и 3100 ч.

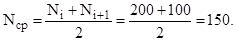

Среднее число исправно работающих машин в интервале от 3000 до 3100 ч

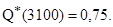

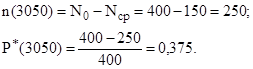

Число отказавших машин за 3050 ч и Р*(3050) равны

Частота и интенсивность отказов определяются по формулам 6.3 и 6.5

Таблица 6.1

| А/C0 | 0,014 | 0,028 | 0,056 | 0,084 | 0,11 | 0,17 | 0,28 | 0,42 | 0,56 |

| e | 0,19 | 0,22 | 0,26 | 0,28 | 0,30 | 0,34 | 0,38 | 0,42 | 0,44 |

| Y | 2,30 | 1,99 | 1,71 | 1,55 | 1,45 | 1,31 | 1,15 | 1,04 | 1,00 |

Для промежуточных значений A/C0 применяют линейную интерполяцию. При A/C0 < 0,19 приведенная нагрузка Q = R. При отсутствии аксиальной нагрузки и горизонтальном расположении вала осевое магнитное притяжение в расчете не учитывается, а при вертикальном расположении вала А = 1,15G + Fc + 0,1R, где Fc = 9,81m/2 – сила тяжести соединительного устройства (упругой муфты или шкива), кг.

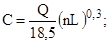

Необходимая динамическая грузоподъемность:

шарикоподшипника  (6.13)

(6.13)

роликоподшипника  (6.14)

(6.14)

где L – расчетный срок службы подшипника, ч (обычно принимается 12 000 ч); n – наибольшая рабочая частота вращения машины, об/мин.

Из справочников или ГОСТов, указанных выше, выбирают подшипник, соответствующей серии, у которого внутренний диаметр равен диаметру шейки вала, а динамическая грузоподъемность не менее значений, вычисленных по формулам 6.13 и 6.14.

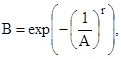

В большинстве своем расчет подшипников используется функция Вейбулла, которая с наибольшим приближением аппроксимирует закон распределения долговечности подшипников

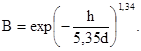

где В – доля из общего числа подшипников, для которых обеспечивается заданная долговечность; А, r – параметры закона, зависящие от отношения средней долговечности hcp к гарантированной hг.

Установлено, что для большинства типов подшипников отклонение hcp/hг = 4,08, исходя из чего А4,08 = 5,38d/h; r4,08 = 1,34, где h – необходимый ресурс в течение которого гарантируется безаварийная работа; d – условная расчетная долговечность.

Уравнение Вейбулла в этом случае принимает вид

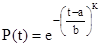

Рассмотрим ещё один метод определения надежности подшипниковых узлов ЭМ. Здесь с учетом различных причин отказов надежность оценивается вероятностью безотказной работы также с помощью распределения Вейбулла

при t>a;

при t>a;

при t£a,

при t£a,

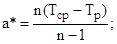

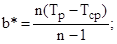

где параметр сдвига а характеризует зону, в которой вероятность отказа практически равна нулю. Параметры а, b, к находятся экспериментально по формулам

где а*, b* - оценки параметров а и b; n – объем выборки; Тср – наработки до первого отказа; Тр – средний ресурс.

ПРОБЛЕМЫ НАДЕЖНОСТИ И ЕЕ ЗНАЧЕНИЕ ДЛЯ СОВРЕМЕННОЙ ТЕХНИКИ

Надежность является важнейшим технико-экономическим показателем качества любого технического устройства, в частности электрической машины, определяет ее способность безотказно работать с неизменными техническими характеристиками в течение заданного промежутка времени при определенных условиях эксплуатации.

С древнейших времен при изготовлении изделий для обеспечения надежности закладывался определенный запас прочности, чем и гарантировалась долговечность работы. Однако это приводило к излишним затратам материалов, увеличению габаритов, массы и стоимости изделий. С развитием электрификации задачи обеспечения надежного снабжения объектов электроэнергией решались, в основном, путем резервирования (параллельная работа трансформаторов и электрических генераторов, объединение разрозненных энергетических объектов в единую энергетическую систему и т.д.). Новые проблемы надежности возникли с развитием авиации, дальнего плавания, ракетной и космической техники. Первоначально задачи надежности и здесь решались традиционными методами. Однако этот путь скоро стал малоэффективным, т.к. приводил к резкому увеличению габаритов и массы, что для авиационной и космической техники является неприемлемым. Поэтому для повышения надежности стали использоваться новые методы, основанные на теории вероятностей и математической статистики.

Теория надежности ЭМ в ее современном виде стала разрабатываться сравнительно недавно – около 30 лет назад. На протяжении нескольких предшествующих десятилетий электромашиностроение развивалось в направлении повышения использования машин, увеличения нагрузок активных материалов и снижения массы машины на единицу мощности. Параллельно с этим разрабатывались и внедрялись новые типы активных, конструкционных и изоляционных материалов, улучшались вентиляция, появились более интенсивные методы охлаждения машин. Однако запас прочности, а вместе с тем и устойчивость к перегрузкам постепенно снижались. В результате наметилась тенденция общего снижения надежности ЭM. Первые работы, в которых было указано на недостаточный уровень надежности ЭМ, были опубликованы в 1961 г. В них на примере работы ряда металлургических предприятий давался экономический анализ материально-технического ущерба в промышленности из-за отказов или недостаточной надежности электрических двигателей. Потребовалось определенное время, прежде чем стало общепризнанным, что повышение использования активных и конструктивных материалов целесообразно лишь до тех пор, пока эта тенденция не приводит к снижению надежности ЭМ.

Проблема надежности технических систем за последние два-три десятилетия резко обострилась, что объясняется следующими объективными причинами:

1. Резким увеличением сложности технических систем, включающих сотни тысяч и даже миллионы отдельных узлов и элементов

2. Экстремальность условий, в которых эксплуатируются изделия (высокие скорости, значительные ускорения, высокие температуры и давления, вибрация, повышенная радиация и т.д.)

3. Интенсивностью режимов работы системы или отдельных узлов (при высоких температуре, частотах вращения, давлениях, плотности тока и т.д.)

4. Повышением требований к качеству работ (высокая точность, эффективность и т.д.)

5. Увеличением ответственности функций, выполняемых системой, высокой экономической и технической ценой отказа

6. Полной или частичной автоматизацией и, как следствие, исключением непосредственного контроля человеком функционирования системы и ее элементов

Дата: 2018-12-28, просмотров: 384.