Производство трансформаторной стали (ПТС) представляет собой цех холодной прокатки электротехнической стали, предназначенный для производства холоднока-таного проката электротехнической трансформаторной (анизотропной) стали, являю-щейся товарной продукцией ОАО «НЛМК», отгружаемой потребителю.

Для производства электротехнической трансформаторной (анизотропной) ста-ли используют горячекатаный подкат из ПГП выплавки Конвертерного цеха №1.

В процессе сложного производства электротехнической трансформаторной (анизотропной) стали металл проходит последовательно несколько этапов различ-ных видов обработки, некоторые из которых в Производстве динамной стали (ПДС).

Поступающий из ПГП горячекатаный подкат подвергают травлению в растворе соляной кислоты в агрегате травления проталкиванием (АТП) травильного комплекса ПТС (или ПДС), после чего протравленные горячекатаные полосы прокатывают на промежуточную толщину на 4-х клетевом стане 1400 ПДС (первая холодная прокатка).

Подготовленный после холодной прокатки на агрегатах подготовки холодно-катаных рулонов (ПДС) холоднокатаный прокат поступает на агрегаты непрерыв-ного отжига АНО ПТС (или АНО ПДС) для обезуглероживающего отжига в увлажнённой азотно-водородной атмосфере, проводимого с целью снижения в ста-ли содержания углерода, формирования требуемой структуры, химического соста-ва поверхностного слоя металла. Процесс обезуглероживания совмещают с рекри-сталлизационным отжигом, проводимым для снятия напряжений в металле (воз-вращения пластичности) после холодной прокатки.

После обезуглероживающего отжига и последующей подготовки рулонов на агрегатах резки (ПТС или ПДС), заключающейся в обрезке боковых кромок, вы-резке утолщённых участков, перемотке, проводят вторую холодную прокатку на конечную толщину (в зависимости от сортамента готовой продукции) на реверсив-ном стане или 20-ти валковом стане ПТС.

После второй холодной прокатки рулоны вновь проходят подготовку на агре-гате резки (ПТС), заключающейся в удалении некондиционных по толщине конце-вых участков, стыковой сварке подмоток. Подготовленный на агрегатах резки по-сле второй холодной прокатки металл поступает в агрегаты непрерывного отжига (АНО) (ПТС), где производят его обезжиривание и выпрямляющий отжиг.

Конструкция некоторых агрегатов АНО позволяет производить непосредственно в линии агрегата нанесение на поверхность полосы термостойкого покрытия, служа-щего для предотвращения сваривания витков рулона при последующем

26

высокотемпературном отжиге, а также для формирования грунтового слоя, кото-рый в дальнейшем, взаимодействуя с электроизоляционным раствором, образует электроизоляционное покрытие. Металл, обработанный на АНО без нанесения термостойкого покрытия, проходит дополнительную обработку в агрегатах защит-ных покрытий, где на поверхность полосы наносят термостойкое покрытие. В ка-честве термостойкого покрытия применяют водную суспензию оксида магния.

Далее металл, смотанный в рулоны, подвергают высокотемпературному отжи-гу, проводимому в колпаковых электрических печах в атмосфере чистого водорода или азотно-водородной смеси для формирования необходимой структуры и маг-нитных свойств готового проката.

Отожжённый в колпаковых печах металл поступает на агрегаты электроизоля-ционного покрытия, где производят очистку полосы от остатков оксида магния, нанесение и сушку электроизоляционного покрытия, и выпрямляющий отжиг ме-талла для снятия рулонной кривизны (кривизны, копирующей форму рулона).

После обработки в агрегатах резки готовая продукция упаковывается и отгру-жается потребителям в рулонах, листах и ленте. При необходимости (наличии за-казов от потребителей) производят обработку стали в линии лазерного технологи-ческого комплекса для улучшения магнитных свойств проката.

Производство динамной стали

Основной задачей Производства динамной стали (ПДС) является производ-ство холоднокатаной динамной (изотропной) электротехнической стали для поста-вок на внутренний и внешний рынки.

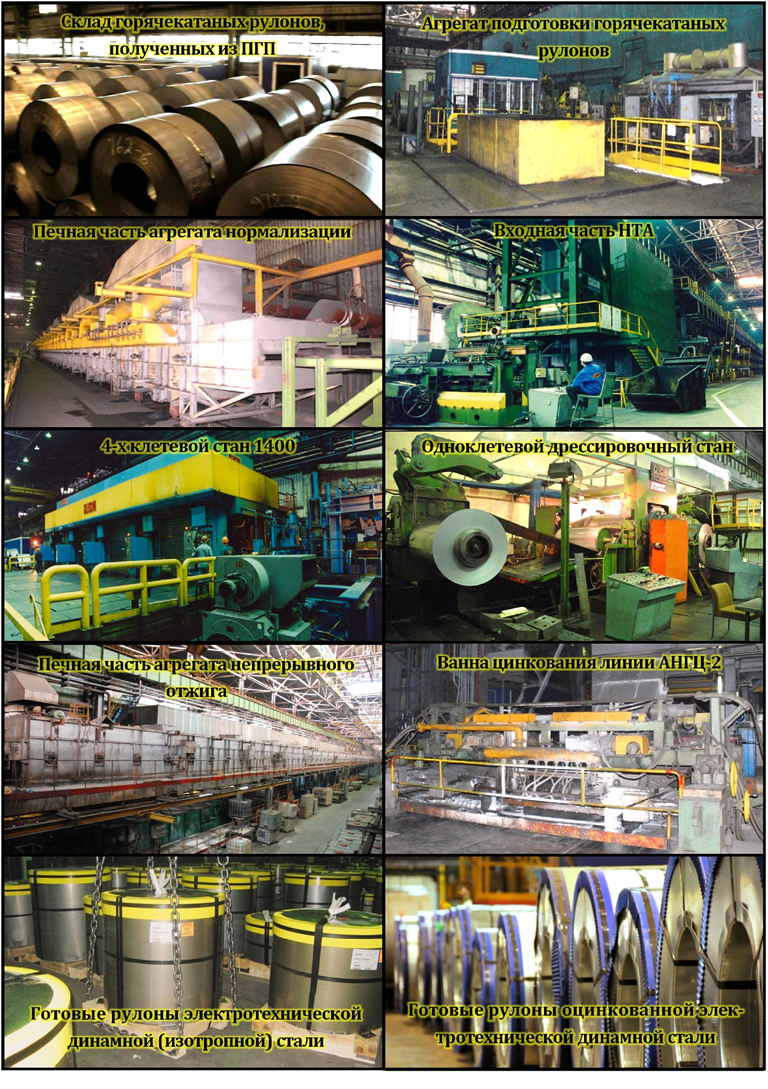

Сырьём для производства динамной (изотропной) электротехнической стали являются смотанные горячекатаные рулоны выплавки Конвертерного цеха №1, по-ступающие из ПГП железнодорожным транспортом.

При производстве динамной (изотропной) электротехнической стали, с целью приобретения конечным продуктом требуемых механических и магнитных свойств, металл последовательно проходит несколько стадий обработки различных видов.

Схемы обработки металла выбирают в соответствии с химическим составом, геометрическими параметрами и требованиями заказчиков к свойствам готовой динамной стали.

Назначенные на обработку горячекатаные рулоны задают на агрегат подготов-ки горячекатаных рулонов для обрезки переднего и заднего концов, боковых кро-мок и удаления участков с дефектами предыдущих переделов.

Подготовленные горячекатаные полосы подвергают термической обработке в агрегате нормализации для улучшения магнитных свойств готового проката (часть проката - менее ответственного – обрабатывают без нормализации).

Далее горячекатаные рулоны, обработанные на агрегате нормализации и не подвергавшиеся нормализации, передают на непрерывно-травильный агрегат, на котором осуществляется очистка поверхности полос от окалины путём травления в растворе соляной кислоты.

Холодную прокатку на конечную толщину производят на 4-х клетевом стане 1400, после которой рулоны передают на агрегаты подготовки холодноката-ных рулонов для вырезки дефектных участков, обрезки концов и стыковой сварки отдельных полос.

28

Подготовленный холоднокатаный прокат задают в агрегат непрерывного от-жига, где производят его термическую обработку (для достижения необходимых механических и магнитных свойств), а на поверхность наносят электроизоляцион-ное лаковое покрытие, обладающее термо- и маслостойкостью, хладостойкостью, улучшающее штампуемость проката.

После получения результатов аттестационных испытаний магнитных и меха-нических свойств, рулоны готовой динамной (изотропной) электротехнической стали подвергаются роспуску и обрезке кромок на агрегатах продольной резки на размеры в соответствии с заказами потребителей.

Помимо динамной стали, в ПДС производятся углеродистая и оцинкованная стали, в том числе с полимерным покрытием. Как было уже отмечено в предыду-щем разделе, технология производства трансформаторной (анизотропной электро-технической) стали также предусматривает выполнение ряда технологических опе-раций в ПДС.

РЕМОНТНОЕ ПРОИЗВОДСТВО

В состав Ремонтного производства входят специализированные производ-ственные цеха, выпускающие оборудование, запасные части для проведения ре-монтов основных металлургических агрегатов, грузоподъёмных машин.

Целью создания централизованного Ремонтного производства является наладка, обслуживание и восстановление производственных агрегатов и техноло-гической оснастки.

ЭНЕРГЕТИЧЕСКОЕ ПРОИЗВОДСТВО

Энергетическое производство обеспечивает подразделения комбината элек-трической энергией, продуктами разделения воздуха (кислород, аргон, азот), теп-лоэнергией в паре и горячей воде, технической и питьевой водой, топливными га-зами, водородом и сжатым воздухом. В процессе производства используются сле-дующие виды топлива: покупной природный и вторичные топливные газы метал-лургического производства (коксовый и доменный).

Выработку электроэнергии, теплоэнергии в паре и горячей воде, химически очищенной воды осуществляют Теплоэлектроцентраль и Утилизационная теплоэлек-троцентраль.

Передачу и распределение электроэнергии, произведённой на комбинате и полу-ченной от внешних источников, осуществляет Центр электроснабжения.

Кислородный цех обеспечивает подразделения металлургического производства сжатым воздухом и продуктами разделения воздуха. Газоочистку и транспортировку доменного, коксового и природного газа осуществляет Газовый цех.

Передачу теплоэнергии в паре и горячей воде подразделениям комбината и про-изводство химически очищенной воды осуществляет Теплосиловой цех.

Цех водоснабжения обеспечивает комбинат питьевой и технической водой, осуществ-ляет водоотведение.

29

ГЛОССАРИЙ

АГЛОМЕРАТ м. 1. Кусковой материал, продукт агломерации, сырье для черной и цветной металлургии. 2. Соединенные в более крупные образования частицы порошков, по-лучаемые путём адгезии, межчастичного схватывания или агломерации и используе-мые для улучшения технологических свойств порошков, например, прессуемости.

АНИЗОТРОПНАЯ (ТРАНСФОРМАТОРНАЯ) СТАЛЬ ж. Сталь с высоким содер-жанием кремния и минимальным содержанием углерода и других примесей, обладает высокой однородностью магнитных свойств по различным направлениям в материале, служит для изготовления магнитопроводов, трансформаторов и других электрических устройств.

ГОРЯЧАЯ ПРОКАТКА ж. Деформация при температуре выше порога рекристаллизации. ДОМЕННАЯ ПЕЧЬ м. Вертикально расположенная плавильная печь шахтного ти-

па для выплавки чугуна из железорудного сырья.

ДРЕССИРОВКА ж. Холодная прокатка отожженного металла с малым обжатием (0,5-5%). ЖЕЛЕЗО с. Химический элемент, Fe, с атомной массой 55,84; относится к группе

чёрных металлов, t m 15390С; важнейший металл современной техники, осно-ва сплавов примерно 95% металлической продукции.

ИЗВЕСТНЯК м. Горная порода, состоящая главным образом из кальцита, сырье для про-изводства извести, флюсующая добавка.

ИЗОТРОПНАЯ (ДИНАМНАЯ) СТАЛЬ ж. Сталь с содержанием кремния в пределах 1,3-1,8% и минимальным содержанием углерода и других примесей. Обладает низкой однородностью магнитных свойств по различным направлениям в матери-але, служит для изготовления магнитопроводов электрических машин.

КОВШ м.:

промежуточный. Ковш небольшого объёма, используемый для регулирования скорости разливки металла из основного разливочного ковша; устанавливается между раз-ливочным ковшом и формой, изложницей или кристаллизатором.

сталеразливочный. Ковш, предназначенный для приема жидкой стали из металлургического агрегата, транспортирования и разливки ее в изложницы или в кристаллизатор УНРС.

чугуновозный. Ковш, предназначенный для транспортирования жидкого чугуна от до-менной печи до миксера или от миксера до сталеплавильного агрегата.

шлаковозный. Ковш, предназначенный для транспортирования жидкого шлака от пла-вильного агрегата в шлаковый отвал, на переработку и т.д.

КОКС м. Твердый углеродистый остаток, получаемый при коксовании природных топ-лив (главным образом каменного угля), а также некоторых нефтепродуктов; ис-пользуется как топливо и в качестве восстановителя металлических руд.

КОКСОВАНИЕ с. Химическая переработка природных топлив с нагревом без доступа воздуха для получения кокса, коксового газа и жидких побочных продуктов, яв-ляющихся ценным химическим сырьем.

КОКСОВЫЙ ГАЗ м. Горючий газ, образующийся в процессе коксования каменного уг-ля. В состав газа кроме водорода, метана, оксидов углерода входят пары каменно-угольной смолы, бензола, аммиака, сероводорода и др. Парогазовая смесь выде-ляющихся летучих продуктов отводится через газосборник для улавливания и пе-реработки. Конденсаты объединяют и отстаиванием выделяют надсмольную воду (аммиачная вода) и каменноугольную смолу. Затем сырой коксовый газ последо-вательно очищают от аммиака и сероводорода, промывают поглотительным мас-лом (для улавливания сырого бензола и фенола), серной кислотой (для улавлива-ния пиридиновых оснований). Очищенный коксовый газ используют в качестве топлива для обогрева батареи коксовых печей и для других целей.

30

КОЛПАКОВАЯ ПЕЧЬ ж. Электрическая или газовая печь для отжига листа в рулонах. Переносным колпаком накрывают подготовленный для отжига металл, помещен-ный под стальным коробом (муфелем).

КОНВЕРТЕР м. Агрегат для получения стали из чугуна.

КОНЦЕНТРАТ м. Продукт обогащения, предназначенный для дальнейшей металлурги-ческой переработки.

ЛИСТОВОЙ ПРОКАТ м. Плоский прокат с заданной толщиной (от 0,5 до 50 мм) и ограниченной длиной.

МЕТАЛЛУРГИЧЕСКИЙ ПЕРЕДЕЛ м. Стадия получения или переработки металла. В чёрной металлургии первый передел - выплавка чугуна из железной руды в до-менных печах, второй - переработка чугуна в сталь, третий - обработка металлов давлением (главным образом прокатка), четвертый передел - дополнительная об-работка металла, такая как профилирование полосы (производство гнутых профи-лей), нанесение защитных покрытий, а также производство метизов и некоторых бытовых изделий.

МИКСЕР м. Цилиндрический или бочкообразный стальной с огнеупорной футеровкой сосуд для накопления жидкого доменного чугуна и выравнивания его химическо-го состава и температуры.

НЕПРЕРЫВНЫЙ СТАН м. Стан, при прокатке в котором металл находится одновре-менно в нескольких клетях. Число клетей непрерывного стана равно требуемому числу пропусков металла между валками.

ОКАЛИНА ж. Продукт окисления, образующийся на поверхности стали и некоторых других сплавов при нагреве на воздухе или в других средах, содержащих кислород.

ОКАТЫШИ м. мн. Продукт окомкования тонкоизмельченных рудных материалов в виде гранул крупностью 2-30 мм.

ПОЛОСА ж. Плоский прокат с заданной толщиной и неограниченной длиной. ПРОКАТНЫЙ СТАН м. Одна или несколько прокатных клетей и вспомогательное обо-

рудование.

РЕВЕРСИВНЫЙ СТАН м. Стан, в котором направление вращения валков изменяется после каждого прохода.

СЛЯБ м. Полупродукт металлургического производства, представляющий собой сталь-ную заготовку прямоугольного сечения с большим отношением ширины к высоте, получают из слитков прокаткой на обжимных станах — слябингах (иногда на блюмингах или блюмингах-слябингах), а также непосредственно из жидкого ме-талла на установках непрерывного литья.

СТАЛЬ м. Сплав железа с углеродом с содержание углерода не более 2,14%. Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется со-держащий не менее 45 % железа сплав железа с углеродом и легирующими эле-ментами (легированная, высоколегированная сталь).

ФЕРРОСПЛАВЫ м. мн. Сплав железа с легирующим элементом (элементами), напри-мер, ферромарганец, ферросилиций, феррохром.

ФУТЕРОВКА ж. 1. Защитная внутренняя облицовка (обычно из огнеупорного материа-ла) тепловых агрегатов, печей, труб и т.п. 2. Способ защиты металлов, заключаю-щийся в облицовке защищаемой поверхности листами или блоками из огнеупор-ных и коррозионностойких материалов.

ХОЛОДНАЯ ПРОКАТКА ж. Деформация при температуре ниже порога рекристаллизации. ЧУГУН м. Сплав железа с углеродом, содержащий более 2,14% углерода, постоянные

примеси, а иногда и легирующие элементы.

ШЛАК м. Многокомпонентный неметаллический расплав (после затвердевания - камне-видное или стекловидное вещество), покрывающий при плавильных процессах поверхность жидкого металла.

31

Лист согласования к пособию для обучения вновь принятого персонала «Технология производства стали в ОАО НЛМК»

Согласовано:

| № |

Должность

П/п

Согласования

Фамилия

1

С.Э. Цырлин

управления

Дата: 2018-12-28, просмотров: 1136.