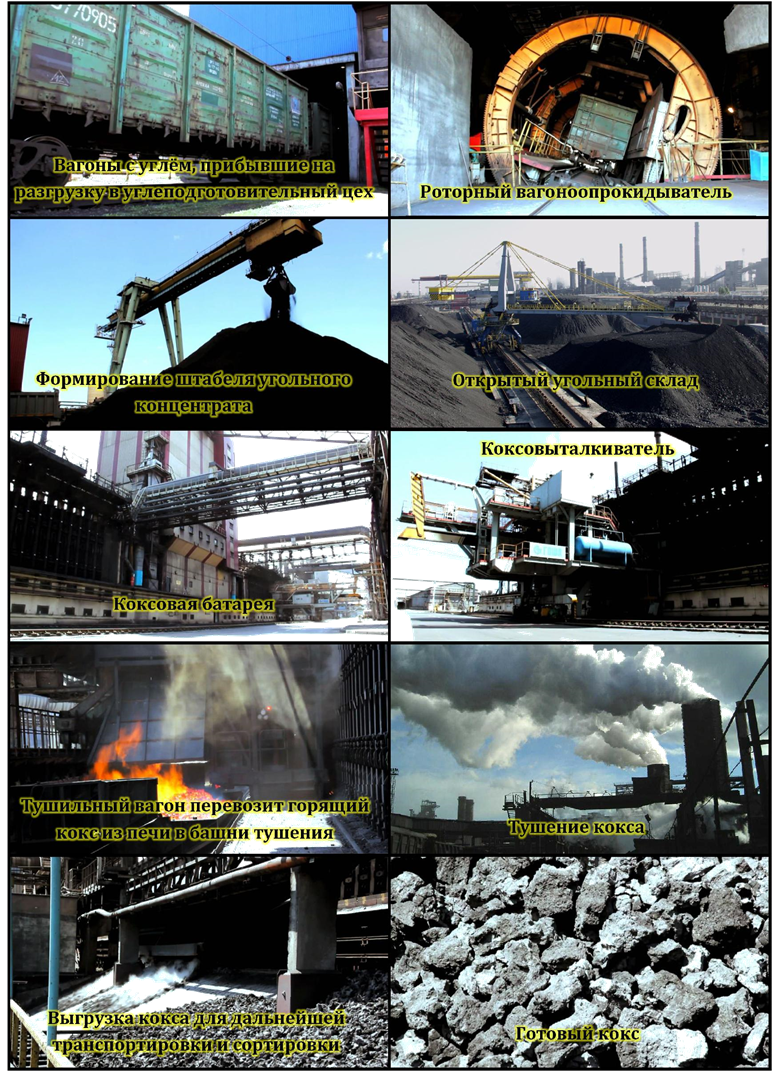

Задачей коксохимического производства является получение кокса с требуе-мыми свойствами, а также попутных химических продуктов, образующихся в про-цессе производства кокса.

Являясь топливом в доменной печи при производстве чугуна, кокс должен об-ладать следующими свойствами: быть прочным (не истираться при транспортирова-нии и выдерживать большие нагрузки в самой доменной печи), пористым (не пре-пятствовать прохождению газов, движущихся в доменной печи), достаточно чистым (содержать как можно меньше золы и серы).

Исходным сырьём для получения кокса являются особые сорта каменных уг-лей, называемых коксующимися.

Кокс, получают в процессе коксования. Коксование заключается в нагреве сме-си каменных углей (угольной шихты) в коксовых печах до температуры 900-1100°С без доступа воздуха, в результате чего образуется твёрдый остаток – кокс, а также попутные химические продукты коксования.

Процесс производства кокса состоит из следующих операций: подготовка угольной шихты, коксование угольной шихты с образованием кокса, тушение кокса, улавливание и переработка выделяющихся химических продуктов, сортировка кок-са.

Подготовка угольной шихты включает в себя приём, складирование и усредне-ние углей, составление, дробление и смешение угольной шихты.

Коксование угольной шихты с образованием кокса осуществляется в коксовых батареях (параллельно располагающихся коксовых печах, объединённых в батареи для уменьшения потери тепла), в которые шихта загружается специальным устрой-ством через люки, находящиеся на самом верху батареи. Процесс коксования в каж-дой печи периодический, при этом наличие в коксовой батарее ряда параллельно работающих печей обеспечивает непрерывность работы всей батареи. В процессе коксования, длительность которого составляет около пятнадцати часов, содержание

в коксе вредных примесей (золы и серы) сводится к минимуму. Когда процесс кок-сования в одной из печей заканчивается, штанга коксовыталкивателя батареи мед-ленно выдвигает «коксовый пирог» - пласт раскалённого кокса в равномерно дви-жущийся вагон, предназначаемый для приёма, перемещения кокса под башню для его тушения и передачи к месту выгрузки.

Дальнейшая обработка выданного из печи раскалённого кокса заключается в его тушении водой (мокрый способ) или газом-охладителем (сухой способ) с после-дующей сортировкой на разные по крупности фракции.

Отсортированный кокс требуемой фракции поступает в доменные цеха. Попутные химические продукты коксования улавливаются для последующей

переработки. Получаемая продукция (сульфат аммония, нафталин, бензол, толуол и др.) используется в различных отраслях промышленности и сельского хозяйства. Очищенный коксовый газ применяют в металлургических печах в качестве топлива.

В состав коксохимического производства ОАО «НЛМК» входят: углеподгото-вительный цех, коксовый цех, цех улавливания химических продуктов.

10

ДОМЕННОЕ ПРОИЗВОДСТВО

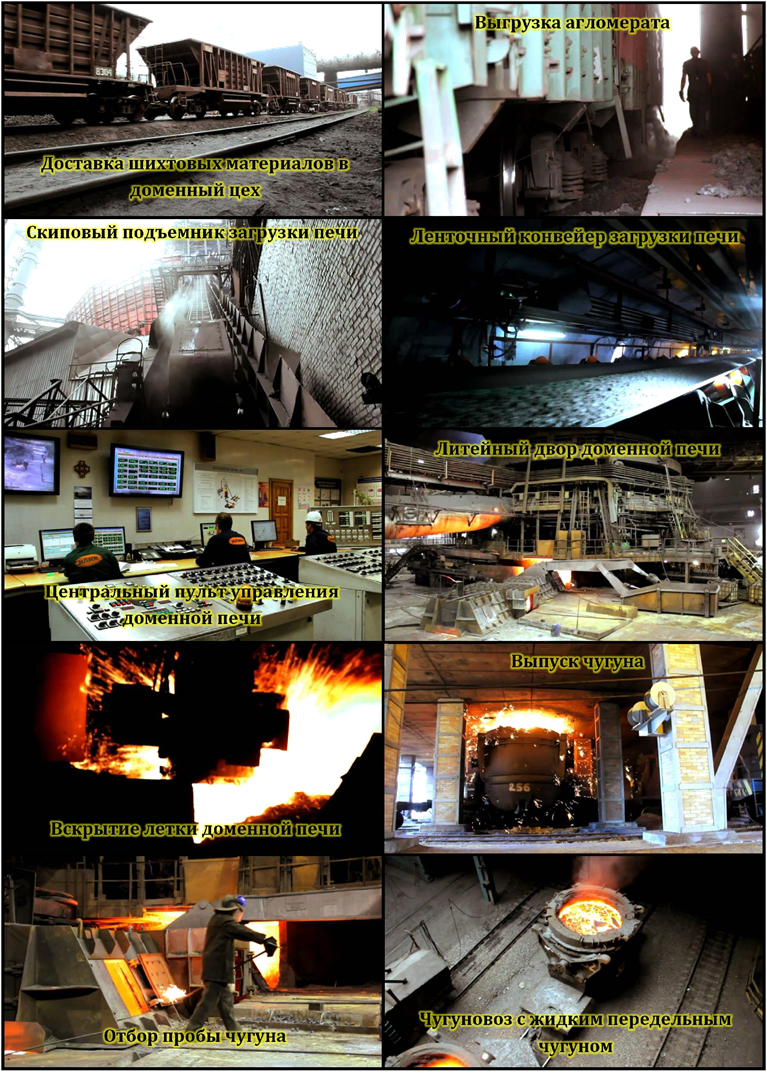

Цель доменного производства состоит в получении чугуна из железорудных материалов путём их переработки в доменных печах. Чугун представляет собой сплав железа с углеродом (содержание углерода более 2,14%) и другими примесны-ми элементами и является исходным материалом для получения стали.

Исходным сырьём, подаваемым в доменную печь являются железорудных ма-териалов, которые содержат железо в виде оксидов. В качестве железорудных мате-риалов в доменных печах используют - агломерат, производимый в ОАО «НЛМК» и привозные окатыши, представляющие собой железорудный концентрат в виде сфе-рических гранул. В качестве топлива используют металлургический кокс производ-ства ОАО «НЛМК», а также привозной металлургический кокс. С целью снижения расхода кокса, в горн доменной печи (нижняя часть печи) с дутьём вдувают другие виды топлива, такие как природный газ, мазут и пылеугольное топливо.

Процесс производства чугуна состоит из следующих операций: приём шихто-вых материалов (агломерат, окатыши, кокс, добавки) их дозировка и загрузка в до-менную печь, доменная плавка, выпуск жидких продуктов плавки.

Прибывающие в доменный цех в специализированных железнодорожных ва-гонах или по системе конвейеров шихтовые материалы поступают в приёмные бун-керы шихтоподачи. С помощью грохотов отделяют мелочь, после чего шихтовые материалы дозируют и загружают в печь сверху посредством скипового подъёмника или конвейера, укладывая послойно в колошниковой зоне. Бесперебойная, ритмич-ная загрузка шихтовых материалов в доменную печь в заданной последовательности

и установленном количестве является основным условием ровного хода доменной печи. Современные доменные печи оснащаются бесконусными загрузочными устройствами, что позволяет наиболее оптимально, по сравнению с печами, осна-щёнными двухконусным загрузочным устройством, распределять шихтовые мате-риалы в печи и, как следствие, потреблять меньше кокса.

Суть доменного процесса состоит в восстановлении железа (металлизации) из его оксидов восстановительным газом, выделяющимся при сгорании топлива в гор-не печи, расплавлении металлизированного железа и удалении вредных примесей. Для обеспечения процесса горения в горн печи через специальные устройства (воз-душные фурмы) непрерывно подаётся дутье – обогащённый кислородом воздух, нагретый в воздухонагревателях до температуры 1150-1250°С. В целях экономии кокса, через воздушные фурмы также подаётся природный газ.

Доменная печь работает по принципу противотока - навстречу опускающимся сверху шихтовым материалам снизу вверх движется поток раскалённых восстанови-тельных газов, образующихся в горне печи в результате сжигания опустившегося в него кокса. Газ нагревает шихтовые материалы и одновременно частично окисляет-ся, отнимая кислород от оксидов железа и восстанавливая их. Восстановленное же-лезо расплавляется, науглероживается стекая в горн печи и превращается в чугун.

12

Окончательный состав чугуна устанавливается в горне печи при взаимодей-ствии со шлаком, образующимся в доменной печи из пустой породы железорудных материалов и золы кокса. Взаимодействуя с чугуном, шлак поглощает основную часть серы, являющейся вредной примесью.

Жидкие продукты плавки – чугун и шлак выпускают в нижней части печи че-рез специальные отверстия – летки.

Чугун разливают в чугуновозные ковши и транспортируют в Конвертерные цеха для переработки в сталь. Для поставки другим предприятиям часть чугуна раз-ливают в небольшие слитки (чушки) на специальных разливочных машинах.

Доменное производство - безотходное. Наряду с чугуном в процессе доменной плавки образуются попутные продукты (шлак, доменный газ, колошниковая пыль), которые полностью перерабатываются и утилизируются.

Шлак сливают в шлаковые чаши, которые транспортируют в цех переработки металлургических шлаков (ЦПМШ) или перерабатывают в гранулированный шлак на установках придоменной грануляции.

Доменный газ отводится из печи через газоходы, расположенные в куполе пе-чи. После очистки от пыли газ используется для нагрева дутья в воздухонагревате-лях доменных печей или как топливо в других подразделениях комбината, а также в котельных установках.

Колошниковая пыль, выносимая из печи и улавливаемая системой газоочист-ки, используется при производстве агломерата, тем самым возвращаясь в шихту для доменной плавки.

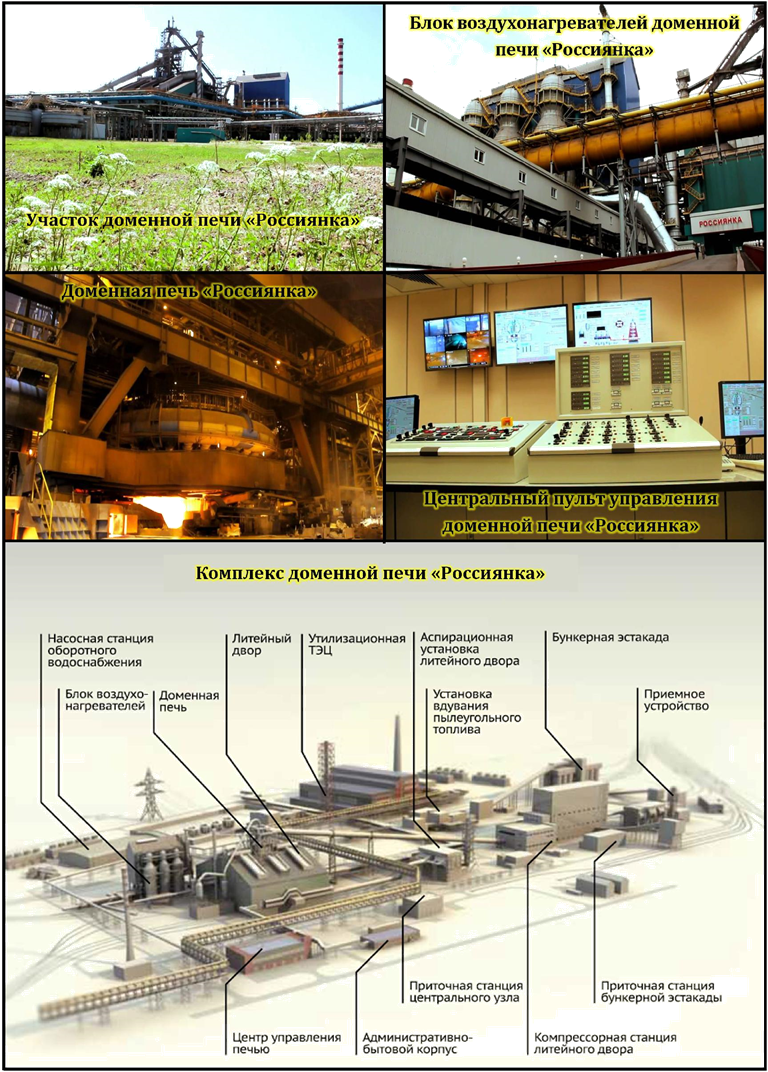

В состав доменного производства ОАО «НЛМК» входят два доменных цеха. В Доменном цехе №1 расположены печи №2,3,4,5, а в Доменном цехе №2 – печи №6, «Россиянка».

При строительстве доменной печи «Россиянка» применены самые современ-ные инновационные технические разработки ведущих иностранных и российских инжиниринговых компаний. Некоторые технические решения являются уникальны-ми не только в России, но и в мире.

Комплекс доменной печи «Россиянка» включает в себя непосредственно до-менную печь (полезным объёмом 4291 м3, мощностью 3,4 млн. тонн чугуна в год или 9450 тонн в сутки), литейный двор с современными бетонными желобами для выдачи продуктов плавки и системой аспирации, блок из трёх воздухонагревателей безшахтного типа, участок приёма и разгрузки сырья и топлива, участок шихтопо-дачи, участок подготовки и вдувания пылеугольного топлива, газоочистку грязного доменного газа, электровоздуходувную станцию, главную понизительную подстан-цию, приточные, аспирационные и насосные станции, участок производства фрак-ционированного щебня.

14

Дата: 2018-12-28, просмотров: 476.