Основной задачей сталеплавильного производства является получение из чу-гуна и металлического лома стали, которая в виде товарных слябов (металлических заготовок прямоугольного сечения) может реализовываться потребителю или под-вергаться дальнейшему переделу на стане горячей прокатки (прокату в лист и ру-лоны различных сечений и механических свойств). Сталь – сплав железа с углеро-дом и другими химическими элементами, отличающийся от чугуна меньшим со-держанием углерода (до 2,14 %) и обладающий высокой пластичностью при высо-ких температурах, способностью при нагреве коваться, прокатываться.

В ОАО «НЛМК» сталь производят конвертерным способом, представляющим собой передел жидкого чугуна в сталь без затраты топлива и основанным на уда-лении (окислении) примесей (углерода, кремния, марганца, фосфора, серы) за счёт продувки жидкого чугуна кислородом и перевода этих примесей в шлак или газо-образную фазу. После окисления примесей, из металлического сплава удаляют растворенный в нем кислород, вводят легирующие элементы и получают сталь за-данного химического состава.

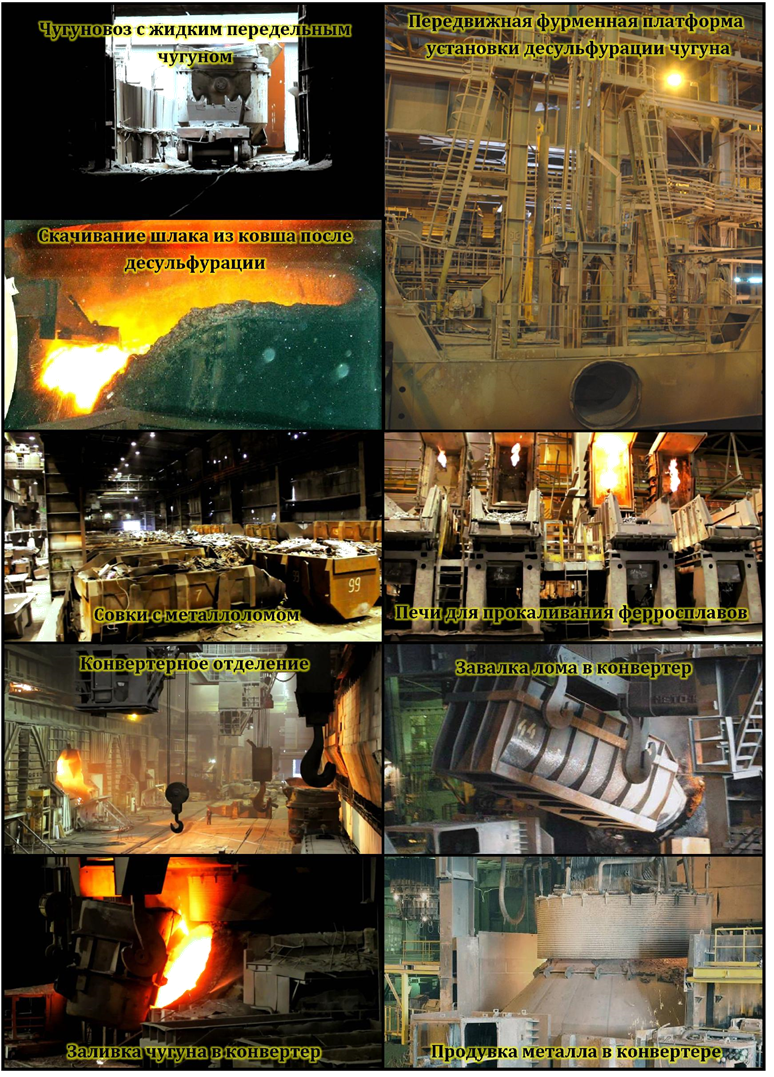

Процесс производства стали состоит из следующих операций: подготовка ис-ходных (шихтовых) материалов и загрузка их в конвертер, выплавка стали в кон-вертере, выпуск расплава из конвертера, внепечная обработка жидкой стали, раз-ливка стали, обработка поверхности слябов.

Исходными материалами при производстве стали являются жидкий чугун, твёрдая металлическая шихта, шлакообразующие материалы, а также раскислите-ли, легирующие материалы.

Жидкий чугун поступает в чугуновозных ковшах из доменных цехов. В Кон-вертерном цехе №1 (КЦ-1), в зависимости от химического состава чугуна, его пе-реливают в чугунозаливочный ковш либо миксер, предназначенный для временно-го хранения жидкого чугуна и выравнивания его химического состава и температу-ры, в Конвертерном цехе №2 (КЦ-2) – в чугунозаливочный ковш. Жидкий чугун из миксера выпускают в чугунозаливочный ковш. При производстве стали с ограни-чениями по массовой доле серы, а также при переработке чугуна с повышенной массовой долей серы, чугун в чугунозаливочном ковше перед заливкой в конвертер обрабатывают на установке десульфурации чугуна.

В качестве твёрдой металлической шихты используют переработанный метал-лический лом и отходы, металлизованные окатыши или брикеты, твёрдый чушко-вый чугун, поступающие из Копрового цеха.

Выплавка стали осуществляется в конвертере, представляющим собой поворачи-вающийся на цапфах стальной сосуд грушевидной формы, футерованный изнутри ог-неупорным кирпичом и снабжённый лёткой для выпуска стали и отверстием сверху (горловиной) для ввода в полость конвертера кислородной фурмы, отвода газов, за-ливки чугуна, загрузки металлического лома и шлакообразующих, слива шлака.

Загрузку конвертера обычно начинают с завалки металлического лома. Ме-таллический лом загружают в наклонённый конвертер из специальных совков через горловину с помощью завалочной машины. Затем в конвертер заливают жидкий чу-гун. После этого конвертер поворачивают в вертикальное положение, опускают в него кислородную фурму и начинают продувку технически чистым кислородом,

16

одновременно добавляя шлакообразующие материалы (главным образом, известь и/или доломит). Правильно организованный режим продувки обеспечивает хоро-шую циркуляцию металла, его перемешивание со шлаком и способствует повыше-нию скорости окисления содержащихся в чугуне примесей.

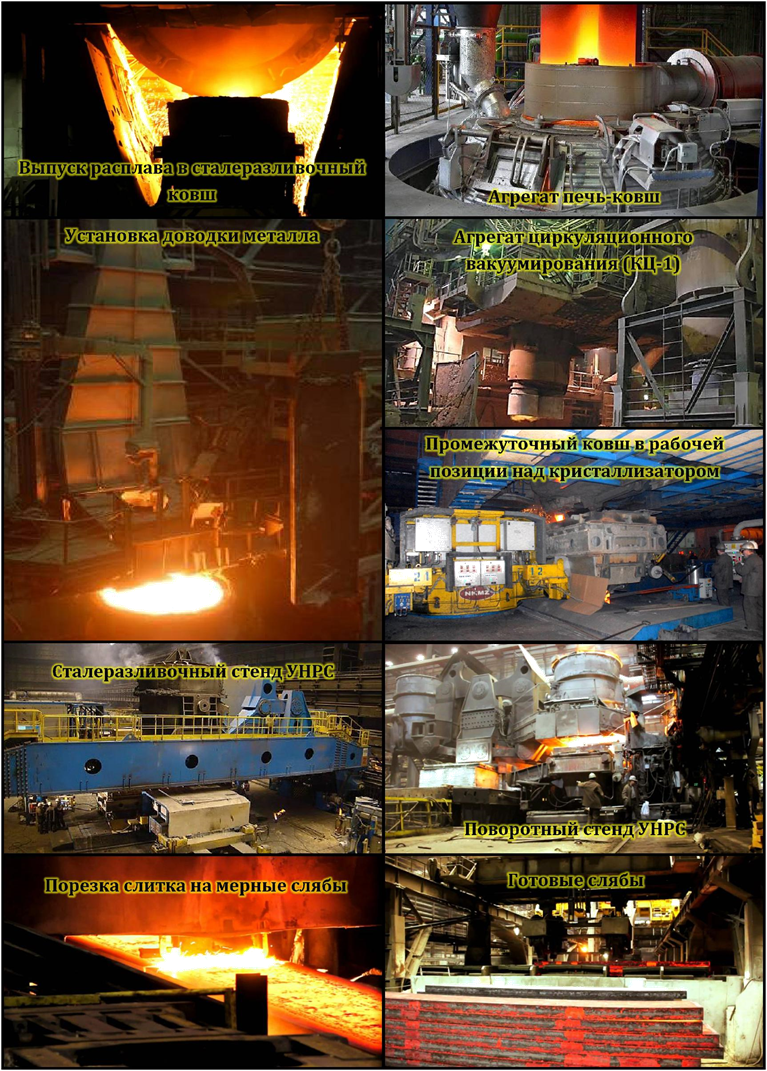

По достижении заданного содержания углерода в конвертерной плавке про-дувку прекращают, кислородную фурму поднимают, конвертер наклоняют и рас-плав через летку выпускают в сталеразливочный ковш, где он подвергается даль-нейшей обработке: раскислению, легированию, усреднительной продувке аргоном для обеспечения равномерного распределения химических элементов стали по объёму ковша. Во время выпуска металла в сталеразливочный ковш присаживают раскислители, ферросплавы и легирующие материалы, обеспечивающие получение расплава с химическим составом, близким к среднему составу для данной марки стали. Шлак сливают через горловину конвертера в шлаковую чашу, установлен-ную на шлаковозе под конвертером, наклоняя конвертер в противоположную от летки сторону.

После окончания выпуска расплава сталеразливочный ковш транспортируют на установки внепечной обработки стали, где жидкая сталь проходит обработку на специализированных агрегатах: установках доводки металла (УДМ), агрегатах циркуляционного вакуумирования (АЦВ), агрегатах «печь-ковш» (АПК).

На данных агрегатах обеспечивается:

- равномерное распределение химических элементов в объёме расплава, усреднение по температуре, удаление неметаллических включений - путём продув-ки жидкой стали аргоном (УДМ, АПК);

- корректировка химического состава стали (УДМ, АПК, АЦВ);

- модифицирование неметаллических включений - придание включениям необходимой формы для снижения их влияния на свойства металла (УДМ, АПК);

- удаление газов из расплава (АЦВ);

- вакуумное обезуглероживание металла, для производства стали с особо-низким содержанием углерода (автолистовая, электротехническая) (АЦВ).

При получении заданной температуры и требуемого химического состава жид-кой стали, сталеразливочный ковш с расплавом передают на установку непрерывной разливки стали (УНРС), где сталь разливают в слябы. Затвердевший сляб поступает на установку газовой резки, где специальные резаки смесью природного газа и кис-лорода разрезают его на куски заданных размеров. Отрезанные слябы при помощи роликового конвейера (рольганга) подают на склад слябов, где они проходят кон-троль качества и обработку поверхности, в том числе и на машине огневой зачистки слябов, обеспечивающую удаление выявленных поверхностных дефектов.

Готовые слябы отгружают потребителям или передают на стан горячей про-катки Производства горячего проката для дальнейшей обработки.

Сталеплавильное производство ОАО «НЛМК» состоит из двух Конвертер-ных цехов: Конвертерного цеха №1 (КЦ-1) и Конвертерного цеха №2 (КЦ-2). КЦ-1 оснащён тремя конвертерами номинальной ёмкостью по 160 тонн, двумя высоко-производительными УНРС криволинейного типа и двумя УНРС вертикального ти-па. В состав оборудования КЦ-2 входят три конвертера номинальной ёмкостью по 300 тонн, четыре УНРС криволинейного типа и одна – радиального типа.

18

19

ПРОКАТНОЕ ПРОИЗВОДСТВО

Назначением прокатного производства является получение металла требуемой формы, с необходимой структурой и свойствами.

Одним из эффективных способов придания металлу необходимой формы является его прокатка – процесс пластического деформирования исходной заготовки между вра-щающимися в противоположные стороны валками, в результате чего происходит после-довательное уменьшение толщины заготовки при одновременном увеличении её длины и ширины. Формирование необходимой структуры и свойств металла происходит за счёт разрушения при прокатке его первичной литой структуры и образования вместо неё более плотной и мелкозернистой структуры, обуславливающей повышение качества металла.

Прокатку выполняют на прокатных станах, состоящих из одной или несколь-ких последовательно расположенных рабочих клетей, представляющих собой ста-нины, в которых размещены прокатные валки.

В зависимости от температуры различают холодную и горячую прокатку. При горячей прокатке исходная заготовка (сляб) задаётся в клети прокатного стана в нагретом до температуры около 1250°С состоянии, при холодной – исходная заго-товка (горячекатаный подкат) нагреву не подвергается.

Преимуществами горячей прокатки по сравнению с холодной является то, что металл при нагреве становится менее прочным и легче поддаётся обработке, а по-сле горячей прокатки остаётся пластичным и не требует отжига.

С уменьшением толщины полосы до определённой величины горячая прокатка сопровождается быстрым остыванием металла, ростом сопротивления деформации и увеличением отходов металла в окалину из-за неизбежных частых подогревов. Поэто-му полосу тоньше 1,5 мм в горячем состоянии прокатывать сложно, и тонкие полосы, как правило, получают холодной прокаткой. Холодная прокатка позволяет получать холоднокатаный прокат, толщиной до нескольких микрон, превосходного качества: с высокой точностью размеров, отличной отделкой поверхности, хорошими физически-ми и механическими свойствами. При холодной прокатке металл упрочняется (наклё-пывается), в связи с этим для восстановления пластических свойств приходится прово-дить отжиг. Технология производства холоднокатаного проката включает большое число переделов, требует применения сложного и многообразного оборудования.

Прокатное производство ОАО «НЛМК» представлено Производством горячего проката (ПГП), Производством холодного проката и покрытий (ПХПП), Производ-ством динамной стали (ПДС), Производством трансформаторной стали (ПТС).

Дата: 2018-12-28, просмотров: 652.