Лекция 3. Расчет и построение графиков ремонта

Система планово-предупредительного ремонта

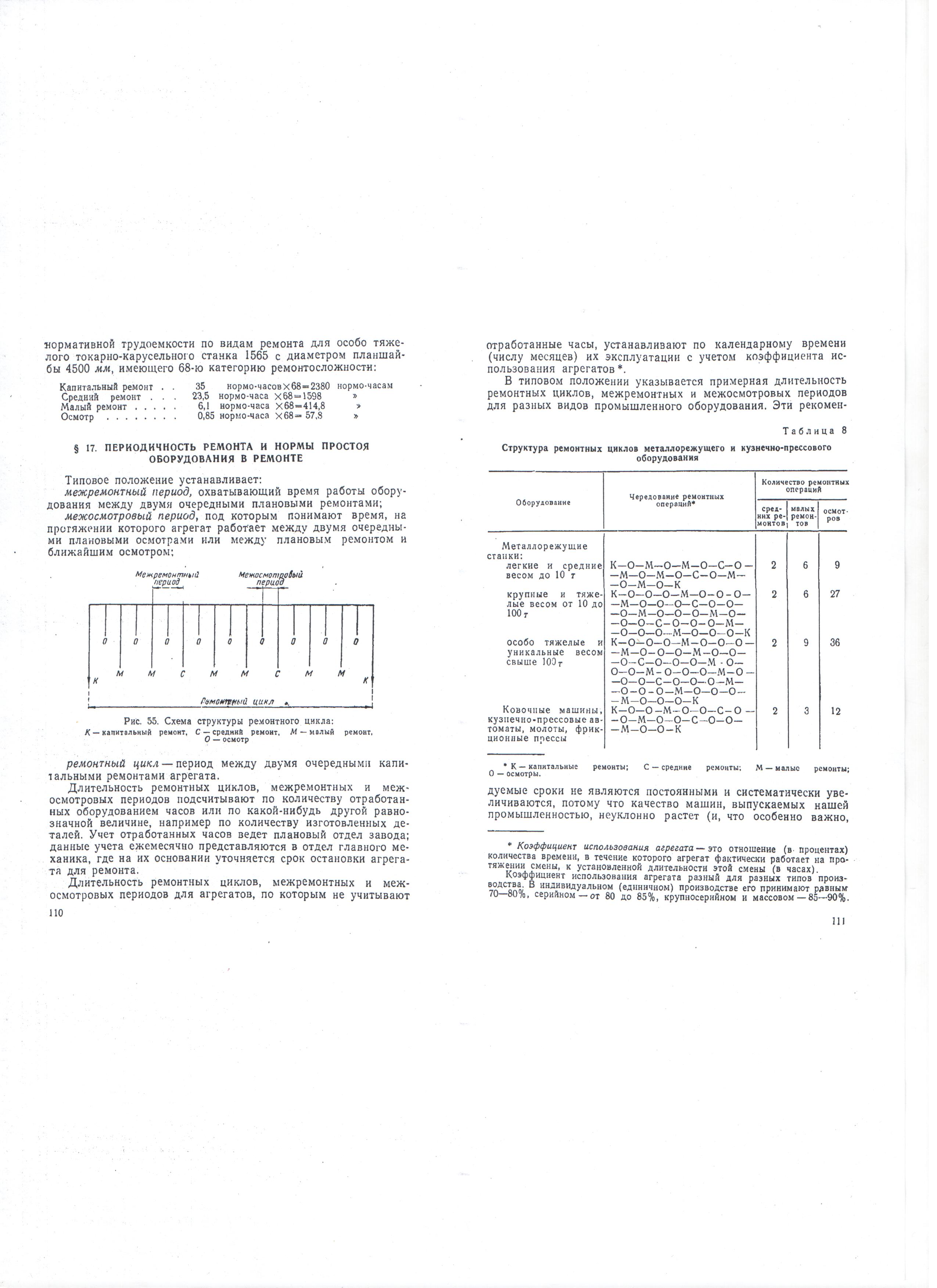

Сущность системы планово-предупредительного ремонта заключается в том, что каждый агрегат, т. е. станок или машину, наряду с повседневным уходом за ним подвергают через определенные промежутки времени плановым профилактическим осмотрам и различным видам ремонта. Длительность этих промежутков определяется особенностями конструкции агрегата и его техническим назначением, условиями его эксплуатации.

Системой планово-предупредительного ремонта решаются на промышленных предприятиях следующие задачи:

а) оборудование поддерживается в состоянии, обеспечивающем его нормальную производительность и надлежащее качество продукции;

б) предотвращаются случаи неожиданного (аварийного) выхода оборудования из строя;

в) снижаются расходы на ремонт оборудования;

г) возрастает производительность оборудования в результате той или иной модернизации его в ходе планового ремонта.

Система планово-предупредительного ремонта оборудования включает в себя два вида работ: межремонтное обслуживание; периодическое выполнение плановых ремонтных операций, составляющих малый, средний и капитальный ремонты.

Межремонтное обслуживание

Для поддержания оборудования в работоспособном состоянии нужен систематический, заботливый уход за ним, его своевременный и высококачественный ремонт. Этот ремонт должен не только восстанавливать производительность станка или машины и их первоначальную точность, но и обеспечивать длительную и бесперебойную работу оборудования.

В нашей промышленности утвердилась система планово-пре- дупредительного ремонта (ППР), охватывающая весь круг мероприятий, необходимых для поддержания оборудования в неизменно хорошем состоянии.

Межремонтное техническое обслуживание оборудования включает следующие основные операции: очистку оборудования и смазку; осмотр и контроль технического состояния узлов, механизмов и машины в целом; регулировку узлов и агрегатов и устранение мелких неисправностей.

Межремонтное обслуживание станков, машин входит в обязанности не только работников службы ремонта, но и тех, кто работает на этих станках и машинах.

Особое внимание техническому обслуживанию необходимо уделять при эксплуатации автоматических станков и линий, так как работа автоматики должна быть исключительно надежной и слаженной, иначе она утрачивает свою техническую сущность и смысл.

Тщательный уход за оборудованием, осуществляемый рабочим, надежное средство уменьшения износа деталей, а следовательно, увеличения межремонтных сроков службы машин и станков.

Важнейшее значение имеет правильный режим эксплуатации оборудования. Практика показывает, что его нарушение, в частности нарушение режима смазки, влечет за собой повышенный износ и даже аварийную поломку отдельных частей машины.

Таким образом, межремонтное обслуживание имеет профилактическое, т. е. предупредительное, назначение. Работники службы ремонта (ремонтный персонал) повседневно наблюдают за состоянием оборудования и за тем, как производственные рабочие выполняют правила эксплуатации. Дежурные работники ремонтной службы (слесарь, электромонтер и смазчик-шорник) своевременно устраняют мелкие неисправности, появляющиеся в работе агрегата.

Дежурный слесарь, обходя свой участок, проверяет плавность и бесшумность хода движущихся частей машин, легкость включения и выключения фрикционов. Он следит за тем, чтобы не было слабин в соединениях работающих деталей, как и чрезмерного нагрева подшипников. Обнаружив изношенные - крепежные детали, он их заменяет.

Смазчик-шорник отвечает за состояние и работу смазочных устройств, ременных передач, а электромонтер — за состояние и работу всех электрических устройств, электроаппаратуры и электроприборов.

Чтобы машины не простаивали в рабочее время, межремонтное обслуживание осуществляется в обеденные часы, в перерывы между сменами, а также во время переналадки агрегатов.

Для автоматических линий установлено повседневное (ежесуточное) профилактическое дежурное обслуживание; раз в неделю и, кроме того, раз в месяц проводится профилактическое обслуживание согласно инструкции.

Повседневное обслуживание выполняется: при работе линии в две смены —в нерабочую смену, а при работе линии в три смены —в рабочее время. Линию на этот период останавливают.

Планово-предупредительный ремонт и ремонтные нормативы

Периодические профилактические операции, выполняемые ремонтными слесарями по плану-графику ППР, включают:

а) промывку агрегатов, работающих в условиях интенсивного износа вследствие неизбежной загрязненности и запыленности (например, станки по обработке чугуна и абразивов, заточные станки, литейное оборудование и др.);

б) смену масла в агрегатах с централизованной и картерной системой смазки;

в) проверку точности прецизионных станков и станков, работающих на отделочных операциях (например, координатнорасточных, хонинговальных, зубошлифовальных и некоторых других);

г) осмотры оборудования между плановыми ремонтами;

д) выполнение плановых ремонтов;

е) профилактическое испытание энергетического оборудования.

Точность работы станков проверяют не только при их ремонте, но и между очередными ремонтами. Проверку выполняют в соответствии с нормами ГОСТа или по особым техническим условиям (для специального оборудования). Выявленные отклонения устраняют немедленно, если они влекут за собой брак при обработке, или же при ближайшем плановом ремонте. Проверяют точность работы оборудования (а также промывают), как правило, в нерабочее время.

Осмотры оборудования между двумя плановыми ремонтами - один из основных видов ремонтной профилактики. При осмотре устраняют все мелкие неполадки и выявляют крупные дефекты, если они имеются. Для этого вскрывают, узлы, работающие под нагрузкой (например, коробку скоростей), и проверяют, нет ли явной деформации либо износа деталей, а узлы, работающие без нагрузки или недоступные осмотру без разборки, прослушивают на бесшумность хода.

Оборудование осматривает дежурный слесарь - ремонтник вместе с электромонтером и смазчиком; рекомендуется, чтобы при осмотре участвовал рабочий, обслуживающий данный станок или машину. Результаты осмотра записывают в журнал осмотров и текущих ремонтов.

Осмотры выполняются в заранее установленные сроки и, как правило, в нерабочее время. По результатам осмотра уточняется объем очередного ремонта - всех связанных с ним работ и операций. Неисправности, грозящие все большим ухудшением работы оборудования за время, оставшееся до ближайшего планового ремонта, устраняются немедленно.

Виды ремонта

Различают три основных вида планово-предупредительного ремонта: малый, средний и капитальный.

Малый ремонт. Это такой вид ремонта, при котором восстанавливается работоспособность отдельных узлов. При малом ремонте объем и сложность ремонтных операций сравнительно невелики.

Малый ремонт, как правило, производится на месте, где установлен агрегат. Малые ремонты выполняются слесарями ремонтной бригады участка или цеха под руководством бригадира или цехового механика. Продолжительность малых, или, как их еще называют, текущих, ремонтов устанавливается заранее по каждому цеху годовым графиком планово-предупредительного ремонта. При этом учитывают, что длительность малых ремонтов должна укладываться в пределы нерабочего времени, а если неизбежен простой оборудования, то он не должен превышать установленных норм.

Характерными операциями при малом ремонте являются: замена поврежденных болтов, зачистка и исправление шпоночных пазов и замена старых шпонок на новые, зачистка заусенцев на шейках валов, втулок, зубьях колес, правка отдельных деталей, ремонт защитных ограждений, подчеканка заклепок, заварка трещин. Замена отдельных деталей на новые. Объем малого ремонта составляет около 20% от капитального.

Средний ремонт, выполняемый в соответствии с ведомостью дефектов, сопровождается частичной разборкой машины или станка без их снятия с фундамента и производится ремонтной бригадой, за которой закреплен данный агрегат.

При среднем ремонте заменяют и восстанавливают изношенные детали, регулируют механизмы, выверяют точность взаимного расположения различных частей агрегата. Этим ремонтом охватывают детали, срок службы которых примерно равен периоду между двумя средними ремонтами или меньше его. Объем среднего ремонта составляет 50—60% от капитального.

Руководит работами цеховой механик. При среднем ремонте допускается простой оборудования в пределах нормы.

Капитальный ремонт. Это наибольший по объему плановый ремонт, производимый с полной разборкой агрегата. Заменяются и ремонтируются все изношенные детали и узлы станка или машины, в том числе и базовые детали, выполняются сборка и регулировка агрегата. Выверяются также все геометрические координаты, обеспечивающие возвращение агрегату его нормальной точности, мощности и производительности. Объем работ определяется предварительно составленной ведомостью дефектов.

При капитальном ремонте во многих случаях снимают агрегаты с фундамента. Этот вид ремонта может сочетаться с полной или частичной модернизацией оборудования.

Простой оборудования при капитальном ремонте должен быть в пределах нормы.

Кроме плановых ремонтов, приходится производить и в н е- плановые ремонты —аварийный и восстановительный.

Аварийный ремонт выполняется при внезапном выходе машины или станка из строя вследствие поломок или по другим причинам. По своему содержанию и объему этот вид ремонта может приближаться к малому, среднему или капитальному в зависимости от фактических последствий аварии. Следует подчеркнуть, что при хорошей организации планово-предупредительного ремонта, применении действенных мер предупреждения аварий надобность в аварийных ремонтах не возникает.

Восстановительному ремонту подвергаются агрегаты, уже прошедшие ряд капитальных ремонтов и сильно износившиеся, и агрегаты, нуждающиеся в ремонте с элементами модернизации.

При среднем и капитальном ремонте, как уже указывалось, обязательно составляется ведомость дефектов ремонтируемого' агрегата. Эта ведомость составляется при разборке машины. Каждую деталь рекомендуется маркировать, обозначая номер станка в числителе, а порядковый номер детали по ведомости дефектов в знаменателе. Номера можно наносить клеймением на нерабочих поверхностях деталей, можно привязывать к деталям бирки с номерами. Маркировка облегчает подбор деталей при сборке и контроль за прохождением ремонта.

Правильно составленная ведомость дефектов помогает быстро определить характер и объем ремонтных работ в точном соответствии.с видом и величиной износа деталей, установить,какие детали надо заменить новыми, подсчитать потребные затраты труда и материалов, а также стоимость ремонта.

Ведомость дефектов составляет по утвержденной заводской форме мастер по ремонту, технолог вместе с бригадиром слесарей, ремонтирующих данный агрегат.

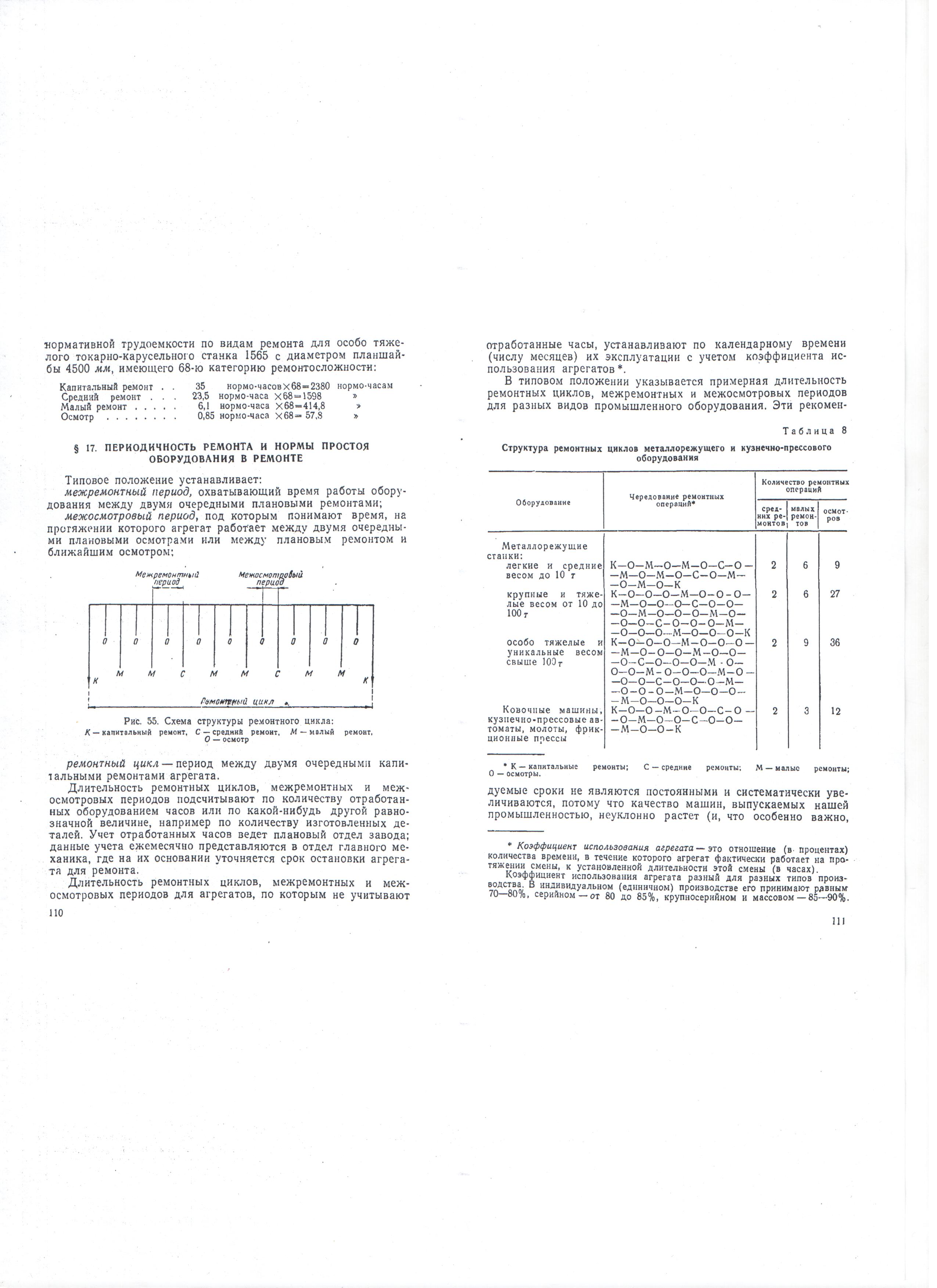

Ремонтные нормативы и их связь с категориями ремонтосложности

Трудоемкость ремонтных операций зависит от вида н сложности ремонта, от конструктивных и технологических особенностей, а также размеров агрегата. По этим признакам установлены категории сложности ремонта. Чем сложнее и крупнее агрегат и чем он точнее, тем выше категория сложности его ремонта. !Категорию сложности для каждого вида оборудования определяют по таблицам, помещенным в типовом положении «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий» (Машгиз, 1964).

Для оценки ремонтосложности металлорежущего, кузнечнопрессового и подъемно-транспортного оборудования в типовом положении принята в качестве измерителя степень сложности ремонта токарно-винторезного станка 1К62, которому присвоена 11-я категория. Для этой исходной категории ремонтосложности установлена трудоемкость капитального ремонта, равная 385 нормо-часам применительно к работам 3-го разряда. Из них 253 ч слесарных работ, 110 станочных и 22 кузнечных, сварочных и др.

Таким образом, единица ремонтосложности (1-я категория)— это 1/11 трудоемкости капитального ремонта панка 1К62. Она составляет 35 нормо-часов (23 слесарных, 10 станочных и 2 пр.) при капитальном ремонте оборудования, 23,5 нормо-часа (16 слесарных, 7 станочных и 0,5 пр.) при среднем ремонте, 6,1 нормо-часа (4 слесарных, 2 станочных и 0.1 пр.) при малом ремонте и 0,85 нормо-часа (0,75 слесарного и 0,1 станочного) при осмотре. Примером 1-й категории ремонтосложности может служить настольно-сверлильный станок с наибольшим диаметром сверления 5 мм.

Приведенные нормы не являются раз и навсегда установленными. По мере роста механизации трудоемких слесарных операций и внедрения в ремонтную практику все новых приспособлений, уменьшающих затраты труда, нормы трудоемкости пересматриваются.

Зная категории ремонтной сложности оборудования и соответствующие им нормы трудоемкости, можно подсчитать необходимые ремонтные средства (станки, рабочую силу) и планировать ремонтные работы. В качестве примера дается подсчет нормативной трудоемкости по видам ремонта для особо тяжелого токарно-карусельного станка 1565 с диаметром планшайбы 4500 мм, имеющего 68-ю категорию ремонтосложностя;

Лекции 8. Подготовка ремонтных работ промышленного оборудования.

Лекция 3. Расчет и построение графиков ремонта

Система планово-предупредительного ремонта

Сущность системы планово-предупредительного ремонта заключается в том, что каждый агрегат, т. е. станок или машину, наряду с повседневным уходом за ним подвергают через определенные промежутки времени плановым профилактическим осмотрам и различным видам ремонта. Длительность этих промежутков определяется особенностями конструкции агрегата и его техническим назначением, условиями его эксплуатации.

Системой планово-предупредительного ремонта решаются на промышленных предприятиях следующие задачи:

а) оборудование поддерживается в состоянии, обеспечивающем его нормальную производительность и надлежащее качество продукции;

б) предотвращаются случаи неожиданного (аварийного) выхода оборудования из строя;

в) снижаются расходы на ремонт оборудования;

г) возрастает производительность оборудования в результате той или иной модернизации его в ходе планового ремонта.

Система планово-предупредительного ремонта оборудования включает в себя два вида работ: межремонтное обслуживание; периодическое выполнение плановых ремонтных операций, составляющих малый, средний и капитальный ремонты.

Межремонтное обслуживание

Для поддержания оборудования в работоспособном состоянии нужен систематический, заботливый уход за ним, его своевременный и высококачественный ремонт. Этот ремонт должен не только восстанавливать производительность станка или машины и их первоначальную точность, но и обеспечивать длительную и бесперебойную работу оборудования.

В нашей промышленности утвердилась система планово-пре- дупредительного ремонта (ППР), охватывающая весь круг мероприятий, необходимых для поддержания оборудования в неизменно хорошем состоянии.

Межремонтное техническое обслуживание оборудования включает следующие основные операции: очистку оборудования и смазку; осмотр и контроль технического состояния узлов, механизмов и машины в целом; регулировку узлов и агрегатов и устранение мелких неисправностей.

Межремонтное обслуживание станков, машин входит в обязанности не только работников службы ремонта, но и тех, кто работает на этих станках и машинах.

Особое внимание техническому обслуживанию необходимо уделять при эксплуатации автоматических станков и линий, так как работа автоматики должна быть исключительно надежной и слаженной, иначе она утрачивает свою техническую сущность и смысл.

Тщательный уход за оборудованием, осуществляемый рабочим, надежное средство уменьшения износа деталей, а следовательно, увеличения межремонтных сроков службы машин и станков.

Важнейшее значение имеет правильный режим эксплуатации оборудования. Практика показывает, что его нарушение, в частности нарушение режима смазки, влечет за собой повышенный износ и даже аварийную поломку отдельных частей машины.

Таким образом, межремонтное обслуживание имеет профилактическое, т. е. предупредительное, назначение. Работники службы ремонта (ремонтный персонал) повседневно наблюдают за состоянием оборудования и за тем, как производственные рабочие выполняют правила эксплуатации. Дежурные работники ремонтной службы (слесарь, электромонтер и смазчик-шорник) своевременно устраняют мелкие неисправности, появляющиеся в работе агрегата.

Дежурный слесарь, обходя свой участок, проверяет плавность и бесшумность хода движущихся частей машин, легкость включения и выключения фрикционов. Он следит за тем, чтобы не было слабин в соединениях работающих деталей, как и чрезмерного нагрева подшипников. Обнаружив изношенные - крепежные детали, он их заменяет.

Смазчик-шорник отвечает за состояние и работу смазочных устройств, ременных передач, а электромонтер — за состояние и работу всех электрических устройств, электроаппаратуры и электроприборов.

Чтобы машины не простаивали в рабочее время, межремонтное обслуживание осуществляется в обеденные часы, в перерывы между сменами, а также во время переналадки агрегатов.

Для автоматических линий установлено повседневное (ежесуточное) профилактическое дежурное обслуживание; раз в неделю и, кроме того, раз в месяц проводится профилактическое обслуживание согласно инструкции.

Повседневное обслуживание выполняется: при работе линии в две смены —в нерабочую смену, а при работе линии в три смены —в рабочее время. Линию на этот период останавливают.

Планово-предупредительный ремонт и ремонтные нормативы

Периодические профилактические операции, выполняемые ремонтными слесарями по плану-графику ППР, включают:

а) промывку агрегатов, работающих в условиях интенсивного износа вследствие неизбежной загрязненности и запыленности (например, станки по обработке чугуна и абразивов, заточные станки, литейное оборудование и др.);

б) смену масла в агрегатах с централизованной и картерной системой смазки;

в) проверку точности прецизионных станков и станков, работающих на отделочных операциях (например, координатнорасточных, хонинговальных, зубошлифовальных и некоторых других);

г) осмотры оборудования между плановыми ремонтами;

д) выполнение плановых ремонтов;

е) профилактическое испытание энергетического оборудования.

Точность работы станков проверяют не только при их ремонте, но и между очередными ремонтами. Проверку выполняют в соответствии с нормами ГОСТа или по особым техническим условиям (для специального оборудования). Выявленные отклонения устраняют немедленно, если они влекут за собой брак при обработке, или же при ближайшем плановом ремонте. Проверяют точность работы оборудования (а также промывают), как правило, в нерабочее время.

Осмотры оборудования между двумя плановыми ремонтами - один из основных видов ремонтной профилактики. При осмотре устраняют все мелкие неполадки и выявляют крупные дефекты, если они имеются. Для этого вскрывают, узлы, работающие под нагрузкой (например, коробку скоростей), и проверяют, нет ли явной деформации либо износа деталей, а узлы, работающие без нагрузки или недоступные осмотру без разборки, прослушивают на бесшумность хода.

Оборудование осматривает дежурный слесарь - ремонтник вместе с электромонтером и смазчиком; рекомендуется, чтобы при осмотре участвовал рабочий, обслуживающий данный станок или машину. Результаты осмотра записывают в журнал осмотров и текущих ремонтов.

Осмотры выполняются в заранее установленные сроки и, как правило, в нерабочее время. По результатам осмотра уточняется объем очередного ремонта - всех связанных с ним работ и операций. Неисправности, грозящие все большим ухудшением работы оборудования за время, оставшееся до ближайшего планового ремонта, устраняются немедленно.

Виды ремонта

Различают три основных вида планово-предупредительного ремонта: малый, средний и капитальный.

Малый ремонт. Это такой вид ремонта, при котором восстанавливается работоспособность отдельных узлов. При малом ремонте объем и сложность ремонтных операций сравнительно невелики.

Малый ремонт, как правило, производится на месте, где установлен агрегат. Малые ремонты выполняются слесарями ремонтной бригады участка или цеха под руководством бригадира или цехового механика. Продолжительность малых, или, как их еще называют, текущих, ремонтов устанавливается заранее по каждому цеху годовым графиком планово-предупредительного ремонта. При этом учитывают, что длительность малых ремонтов должна укладываться в пределы нерабочего времени, а если неизбежен простой оборудования, то он не должен превышать установленных норм.

Характерными операциями при малом ремонте являются: замена поврежденных болтов, зачистка и исправление шпоночных пазов и замена старых шпонок на новые, зачистка заусенцев на шейках валов, втулок, зубьях колес, правка отдельных деталей, ремонт защитных ограждений, подчеканка заклепок, заварка трещин. Замена отдельных деталей на новые. Объем малого ремонта составляет около 20% от капитального.

Средний ремонт, выполняемый в соответствии с ведомостью дефектов, сопровождается частичной разборкой машины или станка без их снятия с фундамента и производится ремонтной бригадой, за которой закреплен данный агрегат.

При среднем ремонте заменяют и восстанавливают изношенные детали, регулируют механизмы, выверяют точность взаимного расположения различных частей агрегата. Этим ремонтом охватывают детали, срок службы которых примерно равен периоду между двумя средними ремонтами или меньше его. Объем среднего ремонта составляет 50—60% от капитального.

Руководит работами цеховой механик. При среднем ремонте допускается простой оборудования в пределах нормы.

Капитальный ремонт. Это наибольший по объему плановый ремонт, производимый с полной разборкой агрегата. Заменяются и ремонтируются все изношенные детали и узлы станка или машины, в том числе и базовые детали, выполняются сборка и регулировка агрегата. Выверяются также все геометрические координаты, обеспечивающие возвращение агрегату его нормальной точности, мощности и производительности. Объем работ определяется предварительно составленной ведомостью дефектов.

При капитальном ремонте во многих случаях снимают агрегаты с фундамента. Этот вид ремонта может сочетаться с полной или частичной модернизацией оборудования.

Простой оборудования при капитальном ремонте должен быть в пределах нормы.

Кроме плановых ремонтов, приходится производить и в н е- плановые ремонты —аварийный и восстановительный.

Аварийный ремонт выполняется при внезапном выходе машины или станка из строя вследствие поломок или по другим причинам. По своему содержанию и объему этот вид ремонта может приближаться к малому, среднему или капитальному в зависимости от фактических последствий аварии. Следует подчеркнуть, что при хорошей организации планово-предупредительного ремонта, применении действенных мер предупреждения аварий надобность в аварийных ремонтах не возникает.

Восстановительному ремонту подвергаются агрегаты, уже прошедшие ряд капитальных ремонтов и сильно износившиеся, и агрегаты, нуждающиеся в ремонте с элементами модернизации.

При среднем и капитальном ремонте, как уже указывалось, обязательно составляется ведомость дефектов ремонтируемого' агрегата. Эта ведомость составляется при разборке машины. Каждую деталь рекомендуется маркировать, обозначая номер станка в числителе, а порядковый номер детали по ведомости дефектов в знаменателе. Номера можно наносить клеймением на нерабочих поверхностях деталей, можно привязывать к деталям бирки с номерами. Маркировка облегчает подбор деталей при сборке и контроль за прохождением ремонта.

Правильно составленная ведомость дефектов помогает быстро определить характер и объем ремонтных работ в точном соответствии.с видом и величиной износа деталей, установить,какие детали надо заменить новыми, подсчитать потребные затраты труда и материалов, а также стоимость ремонта.

Ведомость дефектов составляет по утвержденной заводской форме мастер по ремонту, технолог вместе с бригадиром слесарей, ремонтирующих данный агрегат.

Ремонтные нормативы и их связь с категориями ремонтосложности

Трудоемкость ремонтных операций зависит от вида н сложности ремонта, от конструктивных и технологических особенностей, а также размеров агрегата. По этим признакам установлены категории сложности ремонта. Чем сложнее и крупнее агрегат и чем он точнее, тем выше категория сложности его ремонта. !Категорию сложности для каждого вида оборудования определяют по таблицам, помещенным в типовом положении «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий» (Машгиз, 1964).

Для оценки ремонтосложности металлорежущего, кузнечнопрессового и подъемно-транспортного оборудования в типовом положении принята в качестве измерителя степень сложности ремонта токарно-винторезного станка 1К62, которому присвоена 11-я категория. Для этой исходной категории ремонтосложности установлена трудоемкость капитального ремонта, равная 385 нормо-часам применительно к работам 3-го разряда. Из них 253 ч слесарных работ, 110 станочных и 22 кузнечных, сварочных и др.

Таким образом, единица ремонтосложности (1-я категория)— это 1/11 трудоемкости капитального ремонта панка 1К62. Она составляет 35 нормо-часов (23 слесарных, 10 станочных и 2 пр.) при капитальном ремонте оборудования, 23,5 нормо-часа (16 слесарных, 7 станочных и 0,5 пр.) при среднем ремонте, 6,1 нормо-часа (4 слесарных, 2 станочных и 0.1 пр.) при малом ремонте и 0,85 нормо-часа (0,75 слесарного и 0,1 станочного) при осмотре. Примером 1-й категории ремонтосложности может служить настольно-сверлильный станок с наибольшим диаметром сверления 5 мм.

Приведенные нормы не являются раз и навсегда установленными. По мере роста механизации трудоемких слесарных операций и внедрения в ремонтную практику все новых приспособлений, уменьшающих затраты труда, нормы трудоемкости пересматриваются.

Зная категории ремонтной сложности оборудования и соответствующие им нормы трудоемкости, можно подсчитать необходимые ремонтные средства (станки, рабочую силу) и планировать ремонтные работы. В качестве примера дается подсчет нормативной трудоемкости по видам ремонта для особо тяжелого токарно-карусельного станка 1565 с диаметром планшайбы 4500 мм, имеющего 68-ю категорию ремонтосложностя;

Дата: 2018-12-28, просмотров: 360.