9.1 При изготовлении конструкций следует применять следующие виды холодного деформирования проката:

- гибка листового и профильного проката по радиусу;

- гибка листового проката “в угол”;

- сплющивание концов труб и гнутосварных замкнутых профилей.

9.2 Гибку по радиусу необходимо производить на листогибочных, профилегибочных машинах и в прессах. Допускаемые минимальные радиусы гибки основных видов проката из сталей с нормативным пределом текучести до 275 МПа приведены в таблице 6.

Таблица 6

| Профиль | Эскиз | Положение нейтральной оси | Допускаемый минимальный радиус гибки |

| Листовая универсальная и полосовая сталь |

| х-х y-y | 25 h |

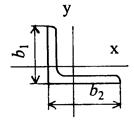

| Угловая сталь |

| х-х y-y | 45 b1 45 b2 |

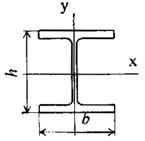

| Двутавровые балки |

| х-х y-y | 25 h 25 b |

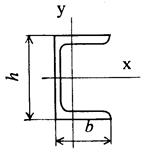

| Швеллеры |

| х-х y-y | 25 h* 45 b |

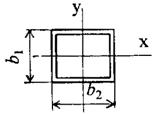

| Гнутосварные прямоугольные профили |

| х-х y-y | 30 b1 30 b2 |

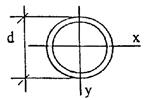

| Трубы, круг |

| х-х y-y | 30 d |

| * При гибке спаренных швеллеров | |||

9.3 При гибке деталей из сталей с нормативным пределом текучести более 275 МПа значения допустимых минимальных радиусов гибки

увеличивают на коэффициент, равный  , где

, где  - нормативный предел текучести стали, МПа.

- нормативный предел текучести стали, МПа.

9.4 Для деталей, применяемых в конструкциях 1 группы согласно СНиП II-23-81*, величины допустимых минимальных радиусов гибки для сталей соответствующей прочности увеличивают в 1,3 раза.

9.5 При гибке по радиусу готовые детали должны удовлетворять следующим требованиям:

- зазор между поверхностью детали и шаблоном на длине шаблона 1 м не должен превышать 2 мм;

- смещение кромок поперечного сечения профильных деталей не должно превышать трехкратной величины максимальных допусков для соответствующего вида проката.

9.6 Допускается подача на сборку деталей, не соответствующих требованиям 7.5, с последующей калибровкой, подгибкой и правкой в процессе сборки.

9.7 Допускается производить гибку по радиусу в кондукторах с применением местного нагрева и проковки нагретых мест. Этот метод следует применять при подгибке и правке деталей из профильного проката.

При выполнении данных видов операций необходимо соблюдать следующие правила:

- стали с нормативным пределом текучести до 350 МПа включительно следует нагревать до температуры 900-1000 °С;

- стали, поставляемые в нормализованном состоянии, следует нагревать до температуры 900-950 °С;

- при гибке и правке стали всех классов прочности с местным нагревом проковка должна заканчиваться при температуре не ниже 700 °С.

9.8 При гибке на вальцах листовых деталей, имеющих сварные стыки толщиной 16 мм и более, усиление сварных швов должно быть снято или быть не более 2 мм.

9.9 Гибку в угол необходимо производить на гибочных прессах и в штампах.

При гибке в угол для сталей с нормативным пределом текучести до 350 МПа минимальный внутренний радиус должен быть не менее 1,2 толщины для конструкций III и IV групп и не менее 2,5 толщины для конструкций I и II групп.

При гибке в угол кромки деталей из сталей с нормативным пределом текучести более 275 МПа, образованные ножевой резкой и расположенные перпендикулярно линии гиба, должны быть обработаны в зоне линии гиба абразивным кругом.

Гибка в угол деталей из сталей с нормативным пределом текучести более 350 МПа недопустима.

9.10 При изготовлении на предприятии стандартных гнутых профилей величины предельно допустимых отклонений геометрических размеров формы не должны более чем в 2 раза превышать требования стандартов на данные виды профилей.

9.11 Прочие гнутые детали должны соответствовать следующим требованиям:

- отклонение линии гиба от проектного положения не более 2 мм;

- тангенс угла загиба не должен отличаться от проектного более чем на 0,01.

9.12 Контроль геометрических размеров гнутых деталей следует выполнять мерительным инструментом согласно 6.1 и специально изготовленными шаблонами.

МАРКИРОВКА ДЕТАЛЕЙ

10.1 Маркировку деталей необходимо наносить несмываемой краской с указанием номера заказа, номера чертежа и детали.

Допускается маркировать краской одну контрольную деталь, остальные детали маркировать мелом, а при хранении в стопах или контейнерах не маркировать.

10.2 На расчетных деталях ответственных конструкций по указанию проектной документации следует набивать клеймами номера плавок. Места расположения клейм плавок должны быть указаны в проектной документации.

Дата: 2018-12-28, просмотров: 338.