По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец шарика из закаленной стали диаметром 1,588 мм или алмазного конуса с углом при вершине 120о под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и общей Р , равной сумме предварительной Р0 и основной Р1нагрузок (рис. 3).

Число твердости по Роквеллу HR измеряется в условных безразмерных единицах и определяется по формулам:

HRc =  – при вдавливании алмазного конуса

– при вдавливании алмазного конуса

HRв =  – при вдавливании стального шарика,

– при вдавливании стального шарика,

где 100 – число делений черной шкалы С, 130 – число делений красной шкалы В циферблата индикатора, измеряющего глубину вдавливания;

h0 – глубина вдавливания алмазного конуса или шарика под действием предварительной нагрузки. Мм

h – глубина вдавливания алмазного конуса или шарика под действием общей нагрузки, мм

0,002 – цена деления шкалы циферблата индикатора (перемещение алмазного конуса при измерении твердости на 0,002 мм соответствует перемещению стрелки индикатора на одно деление), мм

Вид наконечника и величина нагрузки выбирается по таблице 2, в зависимости от твердости и толщины испытуемого образца. .

Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора и выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению на 0,002 мм. Число твердости по Роквеллу указывается непосредственно стрелкой на шкале С или В индикатора после автоматического снятия основной нагрузки. Твердость одного и того же металла, определенная различными методами выражается различными единицами твердости.

Например, HB 2070, HRc 18 или HRв 95.

Рисунок 3. Схема измерения твердости по Роквеллу

Таблица 2

| Пределы измерения твердости образца в единицах Бринелля, НВ | Обозначение твердости по Роквеллу | Вид наконечника | Общая нагрузка F, Н (кгс) | Минимальная толщина образца | Пределы измерения в единицах Роквелла | |

| шкала | Число твердости | |||||

| От 500 до 2300 (незакаленные стали, цветные металлы и их сплавы | В | HRВ | Стальной шарик | 981 (100) | 0,7 | 25…100 по шкале В |

| от 2000 до 7000 (закаленные стали) | С | HRС | Алмазный конус | 1471 (150) | 0,7 | 20…67 по шкале С |

| От 4000 до 9000 (детали подвергшиеся цементации или азотированию, твердые сплавы и др.) | А | HRА | Алмазный конус | 588 (60) | 0,4 | 70…85 по шкале В |

Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытания, позволяет испытывать металлы и сплавы, как низкой, так и высокой твердости. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные, антифрикционные подшипниковые сплавы и др.).

Практическая часть

Содержание отчета.

1. Укажите название работы, ее цель.

Ответьте на вопросы:

1. Что называется твердостью?

2. В чем сущность определения твердости?

3. Какие 2 метода определения твердости вы знаете? В чем их отличие?

4. Как необходимо подготовить образец к испытанию?

5. Чем объяснить отсутствие универсального метода определения твердости?

6. Почему из многих механических характеристик материалов наиболее часто определяют твердость?

7. Зафиксируйте в тетради схему определения твердость по Бриннелю и по Роквеллу.

Лабораторная работа № 2

Тема: «Механические свойства металлов и методы их изучения (прочность, упругость)»

Цель работы: изучить механические свойства металлов, методы их изучения.

Ход работы:

1.Ознакомьтесь с теоретическими положениями.

2.Выполните задание преподавателя.

3.Составьте отчет в соответствии с заданием.

Теоретическая часть

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться при:

1. Статическом нагружении - нагрузка на образец возрастает медленно и плавно.

2. Динамическом нагружении - нагрузка возрастает с большой скоростью, имеет ударный характер.

3. Повторно-переменном или циклическим нагружении - нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться деформациям и разрушению.

Пластичность – это способность материала изменять свои размеры и форму под воздействием внешних сил; мера пластичности – величина остаточной деформации.

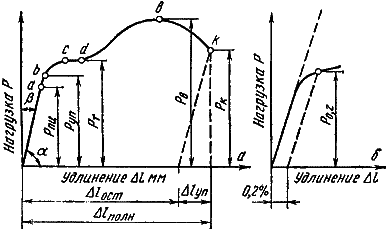

Устройство, определяющее прочность и пластичность – это разрывная машина, которая записывает диаграмму растяжения (см. рис. 4), выражающую зависимость между удлинением образца и действующей нагрузкой.

Рис. 4. Диаграмма растяжения: а – абсолютная, б – относительная.

Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Предел пропорциональности – это наибольшее напряжение, до достижения которого справедлив закон Гука.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения).

Точка b – предел упругости – наибольшее напряжение, до достижения которого в образце не возникает остаточной деформации.

Площадка сd – площадка текучести, она соответствует пределу текучести – это напряжение, при котором в образце происходит увеличение деформации без увеличения нагрузки (материал «течет»).

Многие марки стали, цветных металлов не имеют ярко выраженной площадки текучести, поэтому для них устанавливают условный предел текучести. Условный предел текучести – это напряжение, которое соответствует остаточной деформации равной 0,2% от первоначальной длины образца (сталь легированная, бронза, дюралюминий и др. материалы).

Точка В соответствует пределу прочность (на образце появляется местное утоньшение – шейка, образование утоньшения характерно для пластичных материалов).

Предел прочности – это максимальное напряжение, которое выдерживает образец до разрешения (временное сопротивление разрыву).

За точкой В нагрузка падает (вследствие удлинения шейки) и разрушение происходит в точке К.

Практическая часть.

Содержание отчета.

1. Укажите название работы, ее цель.

2. Какие механические свойства вы знаете? Какими методами определяются механические свойства материалов?

3. Запишите определение понятий прочность и пластичность. Какими методами они определяются? Как называется устройство, которое определяет эти свойства? С помощью чего определяются свойства?

4. Зафиксируйте абсолютную диаграмму растяжения пластичного материала.

5. После диаграммы укажите названия всех точек и участков диаграммы.

6. Какой предел является основной характеристикой при выборе материала для изготовления какого-либо изделия? Ответ обоснуйте.

7. Какие материалы более надежны в работе хрупкие или пластичные? Ответ обоснуйте.

Список литературы

Основная:

1. Адаскин А.М., Зуев В.М. Материаловедение (металлообработка). – М.: ОИЦ «Академия», 2009 – 240 с.

2. Адаскин А.М., Зуев В.М. Материаловедение и технология материалов. – М.: ФОРУМ, 2010 – 336 с.

3. Чумаченко Ю.Т. Материаловедение и слесарное дело (НПО и СПО). – Ростов н/Д.: Феникс, 2013 – 395 с.

Дополнительная:

1. Жуковец И.И. Механические испытания металлов. – М.: Высш.шк., 1986. – 199 с.

2. Лахтин Ю.М. Основы материаловедения. – М.: Металлургия, 1988.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990.

Электронные ресурсы:

1. Журнал «Материаловедение». (Электронный ресурс) – форма доступа http://www.nait.ru/journals/index.php?p_journal_id=2.

2. Материаловедение: образовательный ресурс, форма доступа http:// www.supermetalloved/narod.ru.

3. Марочник сталей. (Электронный ресурс) – форма доступа www.splav.kharkov.com.

4. Федеральный центр информационно-образовательных ресурсов. (Электронный ресурс) – форма доступа www.fcior.ru.

Дата: 2018-12-28, просмотров: 1196.