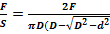

Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 1) диаметром 10; 5 или 2,5 мм и выражают числом твердости НВ, полученным делением приложенной нагрузки Р в Н или кгс (1Н = 0,1 кгс) на площадь поверхности образовавшегося на образце отпечатка F в мм

Число твердости по Бринеллю HB выражается отношением приложенной нагрузки F к площади S сферической поверхности отпечатка (лунки) на измеряемой поверхности.

HB =  , (Мпа),

, (Мпа),

где

F – нагрузка, Н;

S – площадь сферической поверхности отпечатка, мм2 (выражена через D и d );

D – диаметр шарика, мм;

d – диаметр отпечатка, мм;

Величину нагрузки F , диаметр шарика D и продолжительность выдержки под нагрузкой τ, выбирают по таблице 1.

Рисунок 1. Схема измерения твердости по методу Бринелля.

а) Схема вдавливания шарика в испытуемый металл

F- нагрузка, D – диаметр шарика, dотп – диаметр отпечатка;

б) Измерение лупой диаметра отпечатка (на рисунке d=4,2 мм).

Таблица 1.

Выбор диаметра шарика, нагрузки и выдержки под нагрузкой в зависимости

от твердости и толщины образца

| Материал | Интервал твердости в единицах Бринелля, МПа | Толщина испытуемого образца, мм | Диаметр шарика D, мм | Нагрузка F, Н (кгс) | Выдержка под нагрузкой τ, с |

| Черные металлы | 1400-4500 | более 6 6…3 менее 3 | 10 5 2,5 | 29430 (3000) 7355 (750) 1840 (187,5) |

10 |

| Менее 1400 | более 6 6…3 менее 3 | 10 5 2,5 | 9800 (1000) 2450 (750) 613 (62,5) | ||

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) | 350-1300 | более 6 6…3 менее 3 | 10 5 2,5 | 9800 (1000) 2450 (750) 613 (62,5) | 30 |

| Цветные металлы (алюминий, подшипниковые сплавы и др.) | 80-350 | более 6 6…3 менее 3 | 10 5 2,5 | 2450 (250) 613 (62,5) 153,2 (15,6) | 60 |

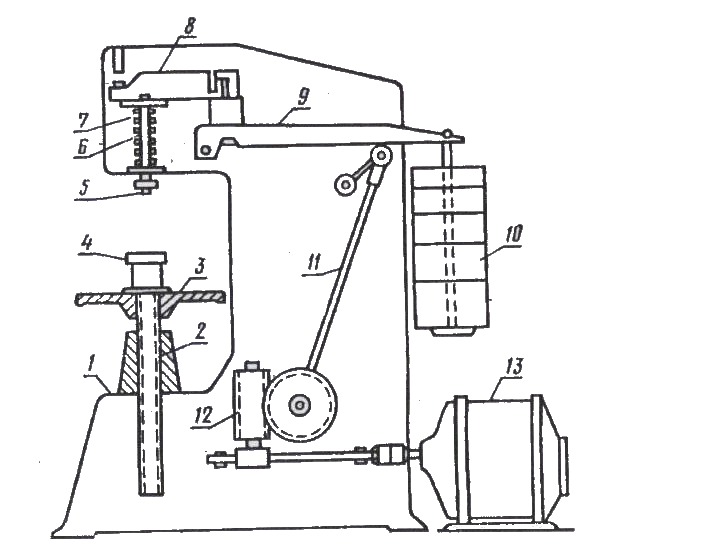

На рисунке 2 приведена схема рычажного прибора. Образец устанавливают на предметный столик 4. Вращая маховик 3, винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 7, надетой на шпиндель 6. Пружина создает предварительную нагрузку на шарик, равную 1 кН (100 кгс), что обеспечивает устойчивое положение образца во время нагружения. После этого включают электродвигатель 13 и через червячную передачу редуктора 12, шатун 11 и систему рычагов 8,9, расположенных в корпусе 1 твердомера с грузами 10 создает заданную полную нагрузку на шарик. На испытуемом образце получается шаровой отпечаток. После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой. За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.

Рисунок 2. Схема прибора Бринелля

По выше приведенной формуле, используя измеренный диаметр отпечатка, вычисляется число твердости HB. Число твердости в зависимости от диаметра полученного отпечатка можно также найти по таблицам (см. таблицу чисел твердости).

При измерении твердости шариком диаметром D = 10,0 мм под нагрузкой F = 29430 Н (3000 кгс), с выдержкой τ = 10 с – число твердости записывается так: HB 2335 Мпа или по старому обозначению НВ 238 (в кгс/мм2)

При измерении твердости по Бринеллю необходимо помнить следующее:

1. Можно испытывать материалы с твердостью не более НВ 4500 Мпа, так как при большей твердости образца происходит недопустимая деформация самого шарика;

2. Во избежание продавливания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка;

3. Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка;

4. Расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5 d.

Дата: 2018-12-28, просмотров: 971.