Основными методами исследования в металловедении и материаловедении являются: излом, макроструктура, микроструктура, электронная микроскопия, рентгеновские методы исследования. Рассмотри их особенности более подробно.

1. Излом - самый простой и доступный способ оценки внутреннего строения металлов. Метод оценки изломов, несмотря на свою кажущуюся грубость оценки качества материала, применяется довольно широко в различных отраслях производства и научных исследований. Оценка излома во многих случаях может характеризовать качество материала.

Излом может быть кристаллическим или аморфным. Аморфный излом характерен для материалов, не имеющего кристаллического строения, таких как стекло, канифоль, стекловидные шлаки.

Металлические сплавы, в том числе сталь, чугун, алюминиевые, магниевые сплавы, цинк и его сплавы дают зернистый, кристаллический излом.

Каждая грань кристаллического излома является плоскостью скалывания отдельного зерна. Поэтому излом показывает нам размеры зерна металла. Изучая излом стали, можно видеть, что размер зерна может колебаться в очень широких пределах: от нескольких сантиметров в литой, медленно остывшей, стали до тысячных долей миллиметра в правильно откованной и закаленной стали. В зависимости от размера зерна, излом может быть крупнокристаллический и мелкокристаллический. Обычно мелкокристаллический излом соответствует более высокому качеству металлического сплава.

В случае если разрушение исследуемого образца проходит с предшествующей пластической деформацией, зерна в плоскости излома деформируются, и излом уже не отражает внутреннего кристаллического строения металла; в этом случае излом называется волокнистым. Часто в одном образце в зависимости от уровня его пластичности, в изломе могут быть волокнистые и кристаллические участки. Часто по соотношению площади излома, занятого и кристаллическими участками при данных условиях испытания оценивают качество металла.

Хрупкий кристаллический излом может получаться при разрушении по границам зерен или по плоскостям скольжения, пересекающим зерна. В первом случае излом называется межкристаллитным, во втором транскристаллитным. Иногда, особенно при очень мелком зерне, трудно определить природу излома. В этом случае излом изучают с помощью лупы или бинокулярного микроскопа.

В последнее время развивается отрасль металловедения по фрактографическому изучению изломов на металлографических и электронных микроскопах. При этом находят новые достоинства старого метода исследований в металловедении - исследований излома, применяя к таким исследованиям понятия фрактальных размерностей.

2. Макроструктура - является следующим методом исследования металлов. Макроструктурное исследование заключается в изучении плоскости сечения изделия или образца в продольном, поперечном или любых иных направлениях после травления, без применения увеличительных приборов или при помощи лупы. Достоинством макроструктурного исследования является то обстоятельство, что с помощью этого метода можно изучить структуру непосредственно целой отливки или слитка, поковки, штамповки и т.д. С помощью этого метода исследования можно обнаружить внутренние пороки металла: пузыри, пустоты, трещины, шлаковые включения, исследовать кристаллическое строение отливки, изучать неоднородность кристаллизации слитка и его химическую неоднородность (ликвацию).

С помощью серных отпечатков макрошлифов на фотобумаге по Бауману определяется неравномерность распределения серы по сечению слитков. Большое значение этот метод исследования имеет при исследовании кованых или штампованных заготовок для определения правильности направления волокон в металле.

3. Микроструктура - один из основных методов в металловедении - это исследование микроструктуры металла на металлографических и электронных микроскопах.

Этот метод позволяет изучать микроструктуру металлических объектов с большими увеличениями: от 50 до 2000 раз на оптическом металлографическом микроскопе и от 2 до 200 тыс. раз на электронном микроскопе. Исследование микроструктуры производится на полированных шлифах. На нетравленых шлифах изучается наличие неметаллических включений, таких как оксиды, сульфиды, мелкие шлаковые включения и другие включения, резко отличающиеся от природы основного металла.

Микроструктура металлов и сплавов изучается на травленых шлифах. Травление обычно производится слабыми кислотами, щелочами или другими растворами, в зависимости от природы металла шлифа. Действие травления заключается в том, что он по-разному растворяет различные структурные составляющие, окрашивая их в разные тона или цвета. Границы зерен, отличающиеся от основного раствора имеют травимость обычно отличающуюся от основы и выделяется на шлифе в виде темных или светлых линий.

Видимые под микроскопом полиэдры зерен представляют собой сечения зерен поверхностью шлифа. Так как это сечение является случайным и может проходить на разных расстояниях от центра каждого отдельного зерна, то различие в размерах полиэдров не соответствует действительным различиям в размерах зерен. Наиболее близкой величиной к действительному размеру зерна являются наиболее крупные зерна.

При травлении образца, состоящего из однородных кристаллических зерен, например чистого металла, однородного твердого раствора и др. наблюдается часто различно протравленные поверхности разных зерен.

Это явление объясняется тем, что на поверхности шлифа выходят зерна, имеющие различные кристаллографическую ориентировку, вследствие чего степень воздействия кислоты на эти зерна оказываются разной. Одни зерна выглядят блестящими, другие сильно протравливаются, темнеют. Это потемнение связано с образованием различных фигур травления, по-разному отражающих световые лучи. В случае сплавов, отдельные структурные составляющие образуют микрорельеф на поверхности шлифа, имеющий участки с различным наклоном отдельных поверхностей .

Нормально расположенные участки отражают наибольшее количество света и оказываются наиболее светлыми. Другие участки - более темные. Часто контраст в изображении зернистой структуры связан не со структурой поверхности зерен, а с рельефом у границ зерен. Кроме того, различные оттенки структурных составляющих могут являться результатом образования пленок, образованных при взаимодействии травителя со структурными составляющими.

С помощью металлографического исследования можно осуществлять качественное выявление структурных составляющих сплавов и количественное изучение микроструктур металлов и сплавов, во-первых, путем сравнения с известными изученными микросоставляющими структур и, во-вторых, специальными методами количественной металлографии.

Величина зерна определяется. Методом визуальной оценки, состоящей в том, что рассматриваемая микроструктура, приближенно оценивается баллами стандартных шкал по ГОСТ 5639-68, ГОСТ 5640-68. По соответствующим таблицам, для каждого балла определяется площадь одного зерна и количество зерен на 1 мм2 и в 1 мм3.

Методом подсчета количества зерен на единице поверхности шлифа по соответствующим формулам. Если S - площадь, на которой подсчитывается количество зерен n, а М - увеличение микроскопа, то средняя величина зерна в сечении поверхности шлифа

Определение фазового состава. Фазовый состав сплава чаще оценивают на глаз или путем сравнения структуры со стандартными шкалами.

Приближенный метод количественного определения фазового состава может быть проведен методом секущей с подсчетом протяженности отрезков, занятых разными структурными составляющими. Соотношение этих отрезков соответствует объемному содержанию отдельных составляющих.

Точечный метод А.А. Глаголева. Этот метод осуществляется путем оценки количества точек (точек пересечения окулярной сетки микроскопа), попадающих на поверхности каждой структурной составляющей. Кроме того, методом количественной металлографии производят: определение величины поверхности раздела фаз и зерен; определение числа частиц в объеме; определение ориентации зерен в поликристаллических образцах.

4. Электронная микроскопия. Большое значение в металлографических исследованиях находит в последнее время электронный микроскоп. Несомненно, ему принадлежит большое будущее. Если разрешающая способность оптического микроскопа достигает значений 0,00015 мм = 1500 А, то разрешающая способность электронных микроскопов достигает 5-10 А, т.е. в несколько сот раз больше, чем у оптического.

На электронном микроскопе осуществляют исследование тонких пленок (реплик), снятых с поверхности шлифа или непосредственное изучение тонких металлических пленок, полученных утонением массивного образца.

В наибольшей степени нуждаются в применении электронной микроскопии исследования процессов, связанные с выделением избыточных фаз, например, распад пересыщенных твердых растворов при термическом или деформационном старении.

5. Рентгеновские методы исследования. Одним из наиболее важных методов в установлении кристаллографического строения различных металлов и сплавов является рентгеноструктурный анализ. Этот метод исследования дает возможность определения характера взаимного расположения атомов в кристаллических телах, т.е. решить задачу, не доступную ни обычному, ни электронному микроскопу.

В основе рентгеноструктурного анализа лежит взаимодействие между рентгеновскими лучами и лежащими на их пути атомами исследуемого тела, благодаря которому последние становятся как бы новыми источниками рентгеновских лучей, являясь центрами их рассеяния.

Рассеяние лучей атомами можно уподобить отражению этих лучей от атомных плоскостей кристалла по законам геометрической оптики.

Рентгеновские лучи отражаются не только от плоскостей, лежащих на поверхности, но и от глубинных. Отражаясь от нескольких одинаково ориентированных плоскостей, отраженный луч усиливается. Каждая плоскость кристаллической решетки дает свой пучок отраженных волн. Получив определенное чередование отраженных пучков рентгеновских лучей под определенными углами, рассчитывают межплоскостное расстояние, кристаллографические индексы отражающих плоскостей, в конечном счете, форму и размеры кристаллической решетки.

Практическая часть

Содержание отчета.

1. В отчете необходимо указать название, цель работы.

2. Перечислите основные физические свойства металлов (с определениями).

3. Зафиксируйте в тетради таблицы 1-2. Сделайте выводы по таблицам.

4. Заполните таблицу: «Основные методы исследования в материаловедении».

| Название метода | Что изучается | Суть метода | Приборы, необходимые для исследования |

| Излом | |||

| Макроструктура | |||

| Микроструктура | |||

| Электронная микроскопия | |||

| Ренгеновские методы исследования |

Практическая работа № 2

Тема: «Изучение диаграмм состояния»

Цель работы: ознакомление студентов с основными видами диаграмм состояния, их основными линиями, точками, их значением.

Ход работы:

1.Изучите теоретическую часть.

2.Выполните задания практической части.

Теоретическая часть

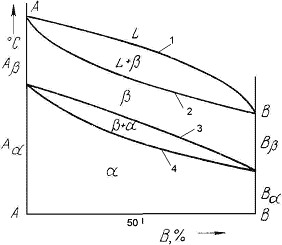

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (см.рис. 1)

Рис.1 Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации - точками солидус.

По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс - концентрация компонентов, по оси ординат - температура. Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4).

По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

Ниже представлены различные типы диаграмм состояния:

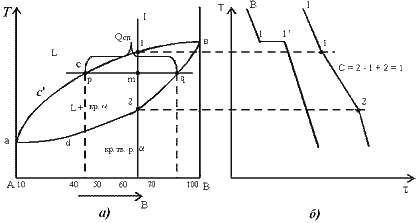

Рис.2. Диаграмма состояния сплавов с неограниченной растворимостью

компонентов в твердом состоянии (а); кривые охлаждения типичных

сплавов (б)

Анализ полученной диаграммы (рис.2).

1. Количество компонентов: К = 2 (компоненты А и В).

2. Число фаз: f = 2 (жидкая фаза L, кристаллы твердого раствора  )

)

3. Основные линии диаграммы:

· acb – линия ликвидус, выше этой линии сплавы находятся в жидком состоянии;

· adb – линия солидус, ниже этой линии сплавы находятся в твердом состоянии.

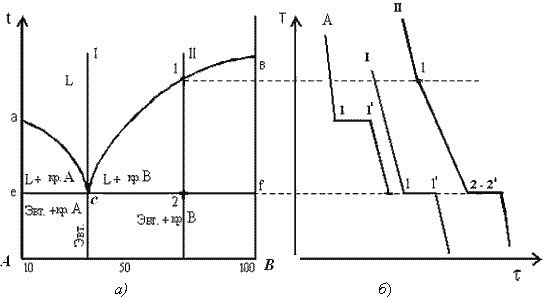

Рис.3. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (а) и кривые охлаждения сплавов (б)

Анализ диаграммы состояния (рис. 3).

1. Количество компонентов: К = 2 (компоненты А и В);

2. Число фаз: f = 3 (кристаллы компонента А, кристаллы компонента В, жидкая фаза).

3. Основные линии диаграммы:

· линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке;

· линия солидус ecf, параллельна оси концентраций стремится к осям компонентов, но не достигает их;

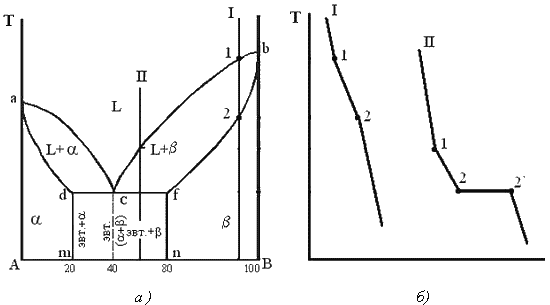

Рис. 4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии (а) и кривые охлаждения типичных сплавов (б)

Анализ диаграммы состояния (рис. 4).

1. Количество компонентов: К = 2 (компоненты А и В);

2. Число фаз: f = 3 (жидкая фаза и кристаллы твердых растворов  (раствор компонента В в компоненте А) и

(раствор компонента В в компоненте А) и  ( раствор компонента А в компоненте В));

( раствор компонента А в компоненте В));

3. Основные линии диаграммы:

· линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке;

· линия солидус аdcfb, состоит из трех участков;

· dm – линия предельной концентрации компонента В в компоненте А;

· fn – линия предельной концентрации компонента А в компоненте В.

Практическая часть

Задание для студентов:

1. Запишите название работы и ее цель.

2. Запишите что такое диаграмма состояния.

Ответьте на вопросы:

1. Как строится диаграмма состояния?

2. Что можно определить по диаграмме состояния?

3. Какие названия имеют основные точки диаграммы?

4. Что указывается на диаграмме по оси абсцисс? Оси ординат?

5. Как называются основные линии диаграммы?

Задание по вариантам:

Студенты отвечают на одни и те же вопросы, различными являются рисунки, по которым необходимо отвечать. 1 вариант дает ответы по рисунку 2, 2 вариант дает ответы по рисунку 3, вариант 3 дает ответы по рисунку 4. Рисунок необходимо зафиксировать в тетрадь.

1. Как называется диаграмма?

2. Назовите сколько компонентов участвуют в образовании сплава?

3. Какими буквами обозначены основные линии диаграммы?

Практическая работа № 3

Тема: «Изучение чугунов»

Цель работы: ознакомление студентов с маркировкой и областью применения чугунов; формирование умения расшифровки марок чугунов.

Ход работы:

1.Ознакомьтесь с теоретической частью.

2.Выполните задание практической части.

Теоретическая часть

Чугун отличается от стали: по составу - более высокое содержание углерода и примесей; по технологическим свойствам - более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают: белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск; серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет; половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый - с пластинчатым графитом; высокопрочный - с шаровидным графитом; ковкий - с хлопьевидным графитом.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Серые чугуны

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Структура металлической основы зависит от количества углерода и кремния.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это - базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Маркировка серых чугунов: обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1.

Например: СЧ 10 – серый чугун, предел прочности при растяжении 100 Мпа.

Ковкий чугун

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 - 6) и четыре с перлитной (КЧ 65 - 3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Маркировка ковкого чугуна: обозначаются индексом КЧ (ковкий чугун) и числами. Первое число соответствует пределу прочности на растяжение, умноженное на 10-1, второе число – относительное удлинение.

Например: КЧ 30-6 – ковкий чугун, предел прочности при растяжении 300Мпа, относительное удлинение 6 %.

Высокопрочный чугун

Получают эти чугуны из серых, в результате модифицирования магнием или церием. По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка - около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Маркировка высокопрочного чугуна: обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1.

Например: ВЧ 50 – высокопрочный чугун с пределом прочности на растяжение 500 Мпа.

Практическая часть

Задание для студентов:

1.Запишите название работы, ее цель.

2. Опишите производство чугуна.

3.Заполните таблицу:

| Название чугуна | Свойства чугуна | Маркировка чугуна | Применение чугуна |

| 1.Серые чугуны | |||

| 2.Ковкие чугуны | |||

| 3.Высокопрочные чугуны |

Практическая работа № 4

Тема: «Изучение углеродистых и легированных конструкционных сталей»

Цель работы: ознакомление студентов с маркировкой и областью применения конструкционных сталей; формирование умения расшифровки маркировки конструкционных сталей.

Ход работы:

1.Ознакомьтесь с теоретической частью.

2.Выполните задания практической части.

Теоретическая часть

Сталь – это сплав железа с углеродом, в котором углерода содержится в количестве 0 -2,14%. Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки.

В зависимости от назначения стали делятся на 3 группы: конструкционные, инструментальные и стали специального назначения.

Качество в зависимости от содержания вредных примесей: серы и фосфора стали подразделяют на стали:

˗ Обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

˗ Качественные - до 0,035% серы и фосфора каждого отдельно.

˗ Высококачественные - до 0.025% серы и фосфора.

˗ Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

Раскисление – это процесс удаления кислорода из стали, т. е. по степени её раскисления, существуют: спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки (иногда буквы опускаются); кипящие стали – слабо раскисленные; маркируются буквами "кп"; полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс".

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы: сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора); сталь группы Б – по химическому составу; сталь группы В – с гарантированными механическими свойствами и химическим составом.

Конструкционные стали предназначены для изготовления конструкций, деталей машин и приборов.

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов. До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей.

Дата: 2018-12-28, просмотров: 2124.