Логистика и управление цепями поставок. Раздел II

Промышленное предприятие как логистическая система

Тема 1. Промышленное предприятие как объект логистического управления

Представление производственного процесса в виде потоков и процессов

Производственный процесс предоставляет собой совокупность технологического и трудового процессов по созданию определенного вида продукции.

Рис. 1.1. Производственный процесс как совокупность технологического и трудового процессов.

Входные потоки - потоки преобразуемых и не преобразуемых ресурсов, а также потоки воздействующих факторов и ВВФ.

Преобразуемые и не преобразуемые ресурсы - соответственно, материальные (основные, вспомогательные или технологические) и энергетические ресурсы, а также ресурсы интеллектуальные, информационные и все виды оборудования.

Воздействующие факторы - нормативные (международные, национальные фирменные), управляющие корректирующие факторы, а также инвестиционные потоки.

ВВФ - внешние (окружающей среды) воздействующие факторы, влияющие на производство продукции.

Выходной поток - поток готовой продукции, как результат преобразования или переработки ресурсов входных потоков, эффективного использования непреобразуемых ресурсов под воздействием управляющих, корректирующих и нормативных требований, а также инвестиционных возможностей.

Таблица 1.1.

| № п/п | Основные типовые требования к процессам |

| 1 | В основу управления сетью процесса (или самостоятельным процессом) должен быть положен динамический цикл Шухарта-Деминга:- PDSA (планируй – делай – анализируй – действуй и совершенствуй). Таким образом, каждый самостоятельный процесс и сеть процессов должны иметь соответствующий механизм самоконтроля и самосовершенствования |

| 2 | У процесса должен быть менеджер (хозяин, управляющий и несущий полную ответственность за процесс), которому делегированы все необходимые полномочия и который осуществляет постоянный оперативный контроль и управление процессом, обеспечивая постоянное повышение качества и снижение себестоимости продукции данного процесса. |

| 3 | Процесс должен быть полностью структурирован и иметь строго идентифицируемые входы и выходы, которые могут быть выходами и выходами сопредельных процессов и которые должны быть чётко скоординированы |

| 4 | Процесс должен быть обеспечен соответствующими ресурсами |

| 5 | Процесс должен иметь систему (пооперационного) контроля |

| 6 | Процесс и его операции должны быть контролируемыми, управляемыми и регистрируемыми. И, в первую очередь, входящие ресурсы и его готовая продукция. |

| 7 | Процесс должен быть документирован (в том числе: его функции, технологии, рабочие инструкции и т. д), аттестован и введён в установленном порядке. |

| 8 | Документация на процесс должна быть сопоставима с другой действующей документацией. |

| 9 | Процесс должен иметь подтверждения того, что: - установленные к нему требования выполнены, - установленные к нему локальные требования, т. е. требования частного применения, также выполнены. |

| 10 | Качество, эффективность и результативность процесса, и его основные параметры должны систематически контролироваться. |

Производственные процессы

Производственные процессы подразделяются на процессы основного производства, процессы, обеспечивающие необходимые условия для осуществления основного производства и процессы, обеспечивающие функционирование всей компании.

Организация производства устанавливает определенный порядок сочетания во времени и пространстве предметов труда, орудий труда и самого труда с целью создания продукции или услуг определенного количества и качества.

Все стороны производственной деятельности закрепляются в таких организационных документах, как:

- организационные схемы управления производством;

- производственные инструкции (рабочие, должностные, по технике безопасности и т.п.);

- положения о подразделениях компании и в других организационных документах.

Производственный процесс состоит из совокупности звеньев производственного процесса: Проходя через эти звенья, предмет труда – превращается в готовую продукцию.

Звенья производственного процесса слагаются из совокупности рабочих процессов.

У рабочих рабочие процессы, как правило, состоят из операций, операции – из приемов, приемы – из движений.

Рабочие процессы руководителей, специалистов и служащих: изучение информации, ее анализ, оценка, выработка и принятие оптимальных управленческих решений по регулированию деятельности объекта управления и контроль выполнения принятых решений.

Рабочий процесс является объектом нормирования труда в компании.

Движение – это однократное перемещение самого работника, его корпуса, ног, рук, кистей рук, пальцев. Оно имеет направление в пространстве (траекторию), скорость и соответствующую его продолжительность во времени. Органы чувств контролируют точность каждого движения.

Рационализация движений – огромный источник повышения производительности труда.

Прием представляет собой совокупность трудовых движений, объединенных одной целью и постоянством предметов и орудий труда.

По назначению (цели) приемы подразделяются на основные и вспомогательные. В результате выполнения основных приемов достигается цель операции, в состав которой входит данный прием.

Вспомогательные приемы имеют целью перемещение исполнителя, орудия и предмета труда в пределах рабочего места, закрепление орудий труда в рабочем положении, использование вспомогательных приспособлений.

Операция представляет собой совокупность приемов, объединенных одной целью и постоянством предметов и орудий труда и в то же время сама является составной частью рабочего процесса.

По своему назначению операции, входящие в состав любого рабочего процесса, подразделяются на подготовительные, основные, вспомогательные, заключительные.

Подготовительные операции имеют целью подготовить орудие труда, рабочее место и самого работника к работе.

Заключительные операции имеют целью завершение работы, приведение в порядок орудий труда, рабочего места и самого работника.

Если работник в течение всего дня выполняет один рабочий процесс, то подготовительные операции выполняются в начале рабочего дня, а заключительные – в конце. Такие операции называются подготовительно-заключительными операциями на смену.

Если работник в течение смены выполняет несколько различных рабочих процессов, то подготовительные и заключительные операции повторяются в каждом рабочем процессе.

Основные операции имеют целью создание продукции данного рабочего процесса путем изменения формы, состояния или положения предмета труда. В течение рабочего дня или рабочего процесса основные операции повторяются много раз, т.е. они многократны.

По степени механизации труда основные операции могут быть ручными, машинно-ручными, машинными, автоматизированными и аппаратурными.

Вспомогательные операции имеют целью создать условия, необходимые для выполнения одной или нескольких основных операций рабочего процесса. Они сопутствуют основным операциям, но не изменяют форму, положение или состояние предмета труда. К вспомогательным операциям следует относить также переходы исполнителя на рабочем месте в течение смены в соответствии с принятой технологией и организацией труда.

Вспомогательные операции по отношению к основным делятся на перекрываемые и не перекрываемые.

1. Перекрываемыми вспомогательными операциями называются такие, которые могут быть полностью совмещены с основными по времени.

2. Не перекрываемыми вспомогательными операциями называются такие, которые не могут быть совмещены во времени с основными и требуют их остановки.

Совокупность операций образует рабочий процесс. Рабочим процессом называется процесс труда, в результате которого создается продукция определенного вида или достигается определенное изменение в состоянии или положении предмета труда. Каждый рабочий процесс имеет свою продукцию, которая не является готовой продукцией.

По количеству видов продукции, создаваемой в результате рабочего процесса, различают простые и комплексные (сложные) рабочие процессы.

Рабочие процессы, которые дают только один вид продукции, содержат только одну основную операцию – это простые рабочие процессы.

Рабочие процессы, которые дают несколько видов продукции, содержат несколько основных операций – это комплексные (сложные) рабочие процессы.

По степени механизации труда рабочие процессы разделяются на ручные, машинно-ручные, машинные, автоматизированные, аппаратурные.

Ручными называют рабочие процессы, которые осуществляются ручными орудиями труда без применения каких-либо источников энергии (отбойка и погрузка полезного ископаемого, крепление и др.).

Машинно-ручными называют рабочие процессы, осуществляемые механическими орудиями труда при непосредственном участии работника (бурение перфоратором, отбойка породы отбойным молотком).

Машинными называют рабочие процессы, при которых основная работа выполняется машинами, а элементы вспомогательной работы работниками вручную или при помощи механизмов (погрузка руды или песка погрузочной машиной или экскаватором).

Автоматизированными называют машинные рабочие процессы, в которых действия машины направляются автоматически с помощью специальных устройств, а работник контролирует ход работы (работа насосов, водоотливной установки, вентиляторов, подъемной установки и др.).

Аппаратурными называют рабочие процессы, осуществляемые в специальных аппаратах путем воздействия на предмет труда какой-либо энергией (электрической, тепловой, пневматической, химической). При этом работник наблюдает за работой аппаратов по показателям приборов и регулирует ход процесса в соответствии с техническими инструкциями (зарядка электровозных аккумуляторов).

По роли в создании готовой продукции рабочие процессы делятся на основные и вспомогательные.

К основным относятся рабочие процессы, при выполнении которых воздействуют на главный предмет труда производственного процесса - полезное ископаемое, превращающееся в готовую продукцию.

К вспомогательным относятся рабочие процессы, предмет труда и продукция которых не превращается в готовую продукцию. Они создают условия для выполнения основных рабочих процессов.

По характеру труда рабочие процессы подразделяются на преимущественно физические (у рабочих) и преимущественно умственные (у руководителей, специалистов и служащих).

Звеном производственного процесса называется совокупность взаимосвязанных рабочих процессов, образующих часть единого производственного процесса добычи сырья, создающая или способствующая созданию частично готовой продукции.

По характеру предмета труда звенья производственного процесса могут быть разделены на основные и вспомогательные.

Производственный процесс должен строиться с учетом следующих требований:

- оптимальное содержание производственного процесса. (В состав производственного процесса должны включаться лишь те элементы, которые обеспечивают наиболее благоприятное для работника сочетание умственной и физической нагрузок, равномерную загрузку различных органов и ритмичность трудового процесса);

- параллельность работы работников и оборудования, работника и других работников (это означает проектирование такого производственного процесса, при котором подготовительно-заключительные операции, обслуживающие операции, часть вспомогательных операций выполняются во время работы оборудования или во время работы других работников);

- экономия действий (работа должна осуществляться возможно меньшим количеством действий. Основой достижения этого требования является рациональная организация трудового процесса, оптимальная планировка рабочих мест и их материального обеспечения);

- ритмичность и автоматизм действий (они являются предпосылками для снижения утомления за счет приблизительного равенства затрат энергии на протяжении смены и в каждый отрезок времени. Такой ритм основывается на продуманной, хорошо освоенной, привычной последовательности выполнения работы. Автоматизм позволяет концентрировать внимание на наиболее быстром, эффективном и качественном выполнении производственного задания);

- оптимальная интенсивность труда (она заключается в установлении такого уровня интенсивности труда и степени загрузки работника, которые обеспечивают высокую производительность труда при оптимальной величине нервного и физического напряжения. Кроме этого, при проектировании производственного процесса необходимо предусматривать чередование мышечных и нервных нагрузок на работника, перемену видов его деятельности, удобство выполнения работ и снижение влияния на организм производственной среды, время на отдых и личные надобности);

- максимальное использование в первую очередь высокоэффективного оборудования;

- органичность взаимодействия оборудования в производственном процессе; в качестве лимитирующего необходимо брать этот вид оборудования.

Все это учитывается при установлении норм трудовых затрат.

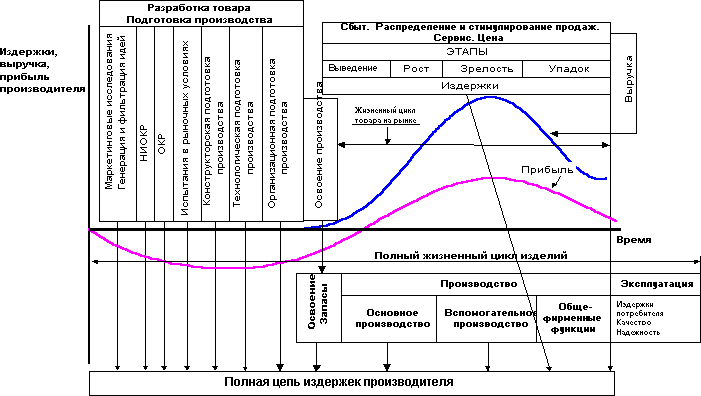

Жизненный цикл продукции

Основные составляющие жизненного цикла любого изделия следующие:

1) маркетинговые исследования потребностей рынка;

2) генерация идей и их фильтрация;

3) техническая и экономическая экспертиза проекта;

4) научно-исследовательские работы по тематике изделия;

5) опытно-конструкторская работа;

6) пробный маркетинг;

7) подготовка производства изделия на заводе-изготовителе серийной продукции);

8) собственно производство и сбыт;

9) эксплуатация изделий;

10) утилизация изделий.

Рис.7.1. Структура жизненного цикла изделия

Основные параметры, характеризующие границы стадий жизненного цикла изделия, приведены в табл. 6.1.

Таблица 7.1

Границы стадий жизненного цикла изделия

| Стадия | Начало стадии | Окончание стадии |

| Маркетинговые исследования рынка | Заключение договора на проведение исследований | Сдача отчета по результатам исследований |

| Генерация идей и их фильтрация | Сбор и фиксирование предложений по проектам | Окончание отбора проектов-конкурентов |

| Техническая и экономическая экспертиза проектов | Комплектация групп оценки проектов | Сдача отчета по экспертизе проектов, выбор проекта-победителя |

| НИР | Утверждение ТЗ на НИР | Утверждение акта об окончании НИР |

| ОКР | Утверждение ТЗ на ОКР | Наличие комплекта конструкторской документации, откорректированной по результатам испытаний опытного образца |

| Пробный маркетинг | Начало подготовки производства опытной партии | Анализ отчета о результатах пробного маркетинга |

| Подготовка производства на заводе-изготовителе | Принятие решения о серийном производстве и коммерческой реализации изделий | Начало установившегося серийного производства |

| Собственно производство и сбыт | Продажа первого серийного образца изделия | Поставка потребителю последнего экземпляра изделия |

| Эксплуатация | Получение потребителем первого экземпляра изделия | Снятие с эксплуатации последнего экземпляра изделия |

| Утилизация | Момент списания первого экземпляра изделия с эксплуатации | Завершение работ по утилизации последнего изделия, снятого с эксплуатации |

Основным содержанием целевых исследований в процессе управления жизненным циклом изделия являются: анализ прогнозируемого состояния объектов, определение ожидаемых и фактических результатов, оценка приоритетности в решении локальных задач, выявление предпочтительных направлений использования ресурсов. Как уже указывалось выше, при таком анализе возникают следующие вопросы:

- какие факторы, условия и на каких стадиях следует подвергать оценке?

- какой должна быть система критериев оценок?

- какие методологические подходы и приемы следует использовать в ходе оценки?

Целесообразно в ходе управления жизненным циклом изделия опираться на систему контрольных точек цикла. На всех контрольных точках анализируют отклонения качественных и количественных параметров изделия от проектных значений по техническим и экономическим критериям и вырабатывают соответствующие решения по критерию "эффект-затраты". Количество контрольных точек (КТ) зависит от характера изделия. Можно рекомендовать следующие КТ в жизненном цикле изделия:

КТ-1 - решение о начале проекта;

КТ-2 - окончание технического проекта (решение о разработке рабочей документации и изготовлении опытного образца);

КТ-3 - окончание ОКР (решение об изготовлении опытного образца);

КТ-4 - окончание пробного маркетинга (принятие решения о начале серийного производства и коммерческой реализации изделия);

КТ-5 - оценка качества серийно выпускаемой продукции (решение о повышении качества и надежности);

КТ-6 - оценка необходимости обновления или модернизации продукции;

КТ-7 - оценка оптимальности методов сбыта продукции;

КТ-8 - оценка целесообразности и методов капитального ремонта изделий в процессе эксплуатации;

КТ-9 - оценка целесообразности снятия изделия с производства;

КТ-10 - снятие изделия с эксплуатации и передача его на утилизацию.

7.3 Проектно-конструкторская подготовка производства (ПКПП)

Проектно-конструкторская подготовка производства (ПКПП) включает проектирование новой продукции и модернизацию ранее производившейся в соответствии с ЕСКД, а также разработку проекта реконструкции и переоборудования предприятия или отдельных его подразделений.

Содержание и объем ПКПП в основном зависят от цели ее проведения (модернизация существующей или разработка повой продукции), типа производства, сложности и характера продукции.

Результаты проектно-конструкторской подготовки оформляются в виде технической документации — чертежей, рецептур химической продукции, спецификаций материалов, деталей и узлов, образцов готовой продукции и др.

Основными этапами проектно-конструкторской подготовки производства по разработке новых и модернизации производившихся изделий являются:

- разработка технического задания;

- разработка технического предложения;

- составление эскизного проекта;

- разработка технического проекта;

- разработка рабочей документации на опытные образцы, установочные серии для серийного или массового производства.

Проектирование нового изделия начинается с разработки технического задания (ТЗ). Этот важный этап, выделяемый из непосредственно конструкторских работ, осуществляется разработчиком на основе исходных требований к продукции, предъявляемых заказчиком. Предприятия могут также предвидеть спрос на какую-либо продукцию в будущем, который они должны удовлетворять и к удовлетворению которого должны подготовиться. Техническому заданию предшествуют маркетинговые исследования.

В техническом задании определяются: наименование и область применения изделия; основание для разработки; цель и назначение разработки; технические требования; экономические показатели; необходимые стадии и этапы работ; порядок контроля и приемки.

Техническое задание включает изучение патентов, литературных источников, установление основных параметров нового изделия, планирование конструкторской подготовки производственного оборудования, составление сметной калькуляции по разрабатываемой теме, предварительный анализ экономической эффективности проектируемой конструкции. Как видно из перечня приведенных работ, созданию новой продукции предшествует большая подготовительная работа.

Техническое задание в установленном порядке согласуется с заказчиком и предопределяет возможность начала процесса конструирования.

Техническое предложение — это совокупность конструкторской документации, которая должна содержать техническое и технико-экономическое обоснование целесообразности разработки изделия на основе изучения и анализа, выпущенных в пашей стране и за рубежом изделий-аналогов и передовых методов их изготовления. Здесь же рассматриваются различные варианты возможных решений изделия с учетом патентных материалов, включая их сравнительную оценку и предложения по выбору оптимального варианта изделия.

Любое новое техническое решение должно иметь технико-экономическое обоснование. С этой целью на каждой стадии конструкторской подготовки производства осуществляется сравнительный технико-экономический анализ, результаты которого по мере получения новой информации уточняются. Критериями технико-экономического анализа могут быть: показатели технологичности конструкции (материало-и трудоемкость, себестоимость и др.), затраты, годовой экономический эффект, экономический эффект в течение срока службы изделия и др. Выбор критерия сравнительного технико-экономического анализа зависит от целей и задач конкретной конструкторской разработки.

Помимо прогнозирования себестоимости и экономической эффективности новых изделий на ранних стадиях проектирования рассматривается предполагаемый срок службы разрабатываемых изделий, чтобы обоснованно оценить долговечность основных узлов и ведущих деталей конструкции.

Основные этапы проектно-конструкторской подготовки производства. Основной задачей проектно-конструкторской подготовки производства является создание комплекта чертежной документации для изготовления и испытания макетов, опытных образцов (опытной партии), установочной серии и документации для установившегося серийного или массового производства новых изделий в соответствии с требованиями технического задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ регламентируются ГОСТами в единой системе конструкторской документации (ЕСКД). ГОСТ определяет следующие стадии конструкторской подготовки производства (КПП): техническое задание, техническое предложение, эскизный проект, технический проект и рабочий проект.

Техническое задание является исходным документом, на основе которого осуществляется вся работа по проектированию нового изделия. Оно разрабатывается на проектирование нового изделия либо предприятием-изготовителем продукции и согласуется с заказчиком (основным потребителем), либо заказчиком. Утверждается ведущим министерством (к профилю которого относится разрабатываемое изделие).

В техническом задании определяется назначение будущего изделия, тщательно обосновываются его технические и эксплуатационные параметры и характеристики: производительность, габариты, скорость, надежность, долговечность и другие показатели, обусловленные характером работы будущего изделия. В нем также содержатся сведения о характере производства, условиях транспортировки, хранения и ремонта; рекомендации по выполнению необходимых стадий разработки конструкторской документации и ее составу; технико-экономическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных научно-исследовательских и опытно-конструкторских работ, результатов изучения патентной информации маркетинговых исследований, анализа существующих аналогичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое задание разработчику нового изделия выдано заказчиком. Второе содержит тщательный анализ первого и технико-экономическое обоснование возможных технических решений при проектировании изделия, сравнительную оценку с учетом эксплуатационных особенностей проектируемого и существующего изделия подобного типа, а также анализ патентных материалов.

Порядок согласования и утверждения технического предложения такой же, как и технического задания. После согласования и утверждения техническое предложение является основанием для разработки эскизного проекта. Последний разрабатывается в том случае, если это предусмотрено техническим заданием или техническим предложением, там же определяются объем и состав работ.

Эскизный проект состоит из графической части и пояснительной записки.

Первая часть содержит принципиальные конструктивные решения, дающие представление об изделии и принципе его работы, а также данные, определяющие назначение, основные параметры и габаритные размеры. Таким образом, она дает конструктивное оформление будущей конструкции изделия, включая чертежи общего вида, функциональные блоки, входные и выходные электрические данные всех узлов (блоков), составляющих общую блок-схему. На этой стадии разрабатывается документация для изготовления макетов, осуществляется их изготовление и испытания, после чего корректируется конструкторская документация.

Вторая часть эскизного проекта содержит расчет основных параметров конструкции, описание эксплуатационных особенностей и примерный график работ по технической подготовке производства.

В состав задач эскизного проекта входит и разработка различных руководящих указаний по обеспечению на последующих стадиях технологичности, надежности, стандартизации и унификации, а также составление ведомости спецификаций материалов и комплектующих изделий на опытные образцы для последующей передачи их в службу материально-технического обеспечения. Макет изделия позволяет добиться удачной компоновки отдельных частей, найти более правильные эстетические и эргономические решения и тем самым ускорить разработку конструкторской документации на последующих стадиях системы СОНТ.

Эскизный проект проходит те же стадии согласования и утверждения, что и техническое задание.

Технический проект разрабатывается на основе утвержденного эскизного проекта и предусматривает выполнение графической и расчетной частей, а также уточнения технико-экономических показателей создаваемого изделия. Он состоит из совокупности конструкторских документов, содержащих окончательные технические решения, которые дают полное представление об устройстве разрабатываемого изделия и исходные данные для разработки рабочей документации.

В графической части технического проекта приводятся чертежи общего вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи обязательно согласовываются с технологами.

В пояснительной записке содержатся описание и расчет параметров основных сборочных единиц и базовых деталей изделия, описание принципов его работы, обоснование выбора материалов и видов защитных покрытий, описание всех схем и окончательные технико-экономические расчеты. На этой стадии при разработке вариантов изделий изготавливается и испытывается опытный образец.

Технический проект проходит те же стадии согласования и утверждения, что и техническое задание.

Рабочий проект является дальнейшим развитием и конкретизацией технического проекта. Эта стадия КПП разбивается на три уровня:

а) разработка рабочей документации опытной партии (опытного образца);

б) разработка рабочей документации установочной серии;

в) разработка рабочей документации установившегося серийного или массового производства.

Первый уровень рабочего проектирования выполняется в три, а иногда и в пять этапов.

На первом этапе разрабатывают конструкторскую документацию для изготовления опытной партии. Одновременно определяют возможность получения от поставщиков некоторых деталей, узлов, блоков (комплектующих). Всю документацию передают в экспериментальный цех для изготовления по ней опытной партии (опытного образца).

На втором этапе осуществляют изготовление и заводские испытания опытной партии. Как правило, проводят заводские механические, электрические, климатические и другие испытания.

Третий этап заключается в корректировке технической документации по результатам заводских испытаний опытных образцов.

Четвертый этап. Если изделие проходит, государственные испытания то в процессе этих испытаний уточняются параметры и показатели изделия в реальных условиях эксплуатации, выявляются все недостатки, которые впоследствии устраняются.

Пятый этап состоит в корректировке документации по результатам государственных испытаний и согласовании с технологами вопросов, касающихся классов шероховатости, точности, допусков и посадок.

Второй уровень рабочего проектирования выполняется в два этапа.

На первом этапе в основных цехах завода изготавливают установочную серию изделий, которая затем проходит длительные испытания в реальных условиях эксплуатации, где уточняют стойкость, долговечность отдельных деталей и узлов изделия, намечают пути их повышения. Запуску установочных серий предшествует, как правило, технологическая подготовка производства.

На втором этапе производят корректировку конструкторской документации по результатам изготовления, испытания и оснащения технологических процессов изготовления изделий специальной оснасткой. Одновременно с этим корректируют и технологическую документацию.

Третий уровень рабочего проектирования выполняется в два этапа.

На первом этапе осуществляют изготовление и испытание головной или контрольной серии изделий, на основе которой производят окончательную отработку и выверку технологических процессов и технологического оснащения, корректировку технологической документации, чертежей приспособлений, штампов и т. д., а также нормативов расхода материалов и рабочего времени.

На втором этапе окончательно корректируют конструкторскую документацию.

Такой, на первый взгляд громоздкий, порядок осуществления конструкторской подготовки производства в массовом или крупносерийном производстве дает большой экономический эффект. За счет тщательной отработки конструкции изделия и его отдельных частей обеспечиваются максимальная технологичность в производстве, надежность и ремонтопригодность в эксплуатации.

Круг работ, выполняемых на стадиях, может отличаться oт рассмотренного выше в зависимости от типа производств сложности изделия, степени унификации, уровня кооперирования и ряда других факторов.

Сертификация продукции

Сертификация – это система мер и действий, подтверждающих соответствие фактических характеристик продукции требованиям международных стандартов, технических условий и иных нормативных документов, действующих на мировом рынке или в той или иной стране-импортере продукции или услуг.

В республике принят закон «О сертификации продукции, работ и услуг», который предусматривает три раздела:

1) общие положения;

2) обязательная сертификация;

3) добровольная сертификация.

В первом разделе очерчена сфера действия закона, раскрываются основные понятия, применяемые в нем, описываются цели и системы сертификации.

Обязательная сертификация – это деятельность субъектов хозяйствования по подтверждению соответствия продукции показателю, обеспечивающему безопасность для жизни, здоровья человека и другим показателям, установленным законодательно. Обязательной сертификации подлежат продукты питания, электрооборудование, строительные материалы и др.

Добровольная сертификация – это деятельность субъектов хозяйствования по подтверждению соответствия продукции показателям, по которым законодательством проведение обязательной сертификации не предусмотрено.

Самосертификация. Производитель заполняет декларацию. В ней он заявляет, что его система удовлетворяет требованиям, например, стандартам 9001 и прилагает технические документы. На основании этих документов потребитель или третья сторона могут провести необходимый анализ и оценить эффективность системы.

Сертификация второй стороной (в США и в ряде стран Европы). Чаще её проводит у своих поставщиков предприятие, выпускающее конечную продукцию.

Сертификация третьей стороной – это проверка и оценка систем качества специализированными органами. Они могут быть частными, национальными, международными, аккредитованными на право такой оценки.

На продукцию, прошедшую сертификацию, выдаётся сертификат соответствия, и продукция маркируется знаком соответствия. Она заносится в сертификационном центре в список продукции, разрешённой к продаже. Предприятию выдаётся свидетельство о признании сертификата.

Сертификат соответствия – документ, подтверждающий соответствие сертифицированной продукции требованиям нормативных документов по стандартизации.

Знак соответствия – это знак, который подтверждает соответствие маркированной им продукции требованиям конкретных стандартов.

Система сертификации – система, располагающая собственными правилами процедуры и управления для проведения сертификации продукции. Наибольшее распространение получили системы, когда сертификационным органом является национальная организация по сертификации (стандартизации). Система сертификации включает:

1) сертификацию продукции;

2) сертификацию производства;

3) аттестацию изготовителей;

4) аккредитацию испытательных лабораторий, органов по сертификации продукции, систем качества и аттестации предприятий и др.

Система сертификации является независимой, так как она не относится ни к изготовителю, ни к потребителю. Процедура сертификации начинается с подачи организацией заявки в соответствующую организацию на сертификацию продукции. В настоящее время документы соответствия белорусской Национальной системы сертификации признаются без проведения дополнительных испытаний во всех странах СНГ, Литве, Словакии, Польше, Турции и Китае.

Белорусским производителям необходимо обеспечить международный уровень. В его основе – принцип соответствия продукции международным стандартам, в первую очередь Международной организации по стандартизации (ИСО) и Международной электротехнической организации (МЭК).

С 1993 года Беларусь стала членом ведущих международных организаций – ИСО, МЭК, МОЗМ (Международная организация законодательной метрологии), с 2000 года участвует в работе Европейской организации по качеству.

Задача ИСО – содействовать развитию стандартизации в мире, чтобы облегчить международный обмен товарами и услугами, помогать сотрудничеству в интеллектуальной, научно-технической и экономической областях.

Главное назначение стандартов ИСО – переход от организации обеспечения и контроля качества к управлению качеством, т. е. система качества должна быть взаимоувязана со всеми видами деятельности в организации, определяющими качество.

Логистика и управление цепями поставок. Раздел II

Дата: 2018-12-28, просмотров: 449.