На технологических трубопроводах обычно показывают ту регулировочную и запорную арматуру, которая непосредственно участвует в контроле управления процессом, а также запорные и регулирующие органы, необходимые для определения относительного расположения мест отбора сигналов или поясняющие необходимость измерений.

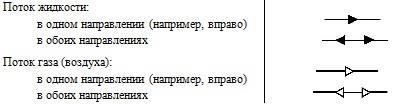

Соединения технологических трубопроводов обозначают точкой в узле условных линий. Направление движения потоков указывают стрелками (рис. 3.1). (слайд)

Рис. 3.1. Обозначение направления потока жидкости и газа

Условные графические и символьные обозначения приборов и средств автоматизации (и их размеры) должны соответствовать обозначениям, приведенным в ГОСТ 21.208-2013. (файл)

Буквенные обозначения измеряемых величин и функциональных признаков приборов и средств автоматизации должны соответствовать ГОСТ 21.208-2013. (файл)

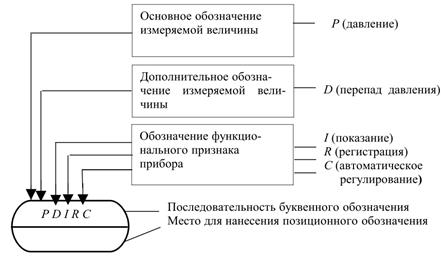

Методику построения условных обозначений рассмотрим на примере прибора для измерения и автоматического регулирования перепада давления (рис. 3.2). (слайд)

В верхней части графического обозначения (окружности, овала) наносятся обозначения измеряемой величины и функций, выполняемых прибором. При этом порядок их расположения (слева направо) должен быть следующим: (слайд)

1) обозначение измеряемой величины;

2) обозначение, уточняющее (если это необходимо) основную измеряемую величину;

3) обозначение (обозначения) функций, выполняемых прибором; порядок расположения буквенных обозначений функций, выполняемых прибором, должен быть следующим: IRCSA.

Рис. 3.2. Пример построения условного обозначения прибора для измерения и автоматического регулирования перепада давления

ГОСТ 21.208-2013 устанавливает два метода построения условных обозначений: упрощенный и развернутый.

При упрощенном методе построения приборы и средства автоматизации, осуществляющие сложные функции, например, контроль, регулирование и сигнализацию, и выполняемые в виде отдельных блоков, изображают одним условным обозначением. При этом первичные измерительные преобразователи и всю вспомогательную аппаратуру не изображают.

При развернутом методе построения каждый прибор или блок, входящий в единый измерительный, регулировочный или управляющий комплект средств автоматизации, указывают отдельным условным обозначением.

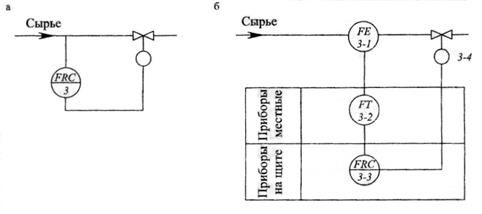

На рис. 3.3 изображен участок технологического трубопровода, на котором упрощенным и развернутыми способами показан функциональный узел автоматического регулирования расхода сырья. (слайд)

Рис. 3.3. Пример изображения участка трубопровода: а) упрощенным методом; б) развернутым

При упрощенном способе первичный измерительный преобразователь (диафрагма или сопло) не показан. Место установки первичного преобразователя обозначено пересечением линий технологического трубопровода с линией, связывающей этот преобразователь с условным обозначением прибора, осуществляющего сложные функции. Исполнительный механизм обозначения не имеет.

При развернутом способе показаны:

– первичный измерительный преобразователь (поз. 3-1), установленный по месту;

– прибор для измерения расхода – безшкальный, с дистанционной передачей, показывающий, установленный по месту (поз. 3-2), например, бесшкальный дифманометр;

– прибор для измерения расхода – регистрирующий, регулирующий (поз. 3-3);

– исполнительный механизм (поз. 3–4).

Пример функциональной схемы автоматизации

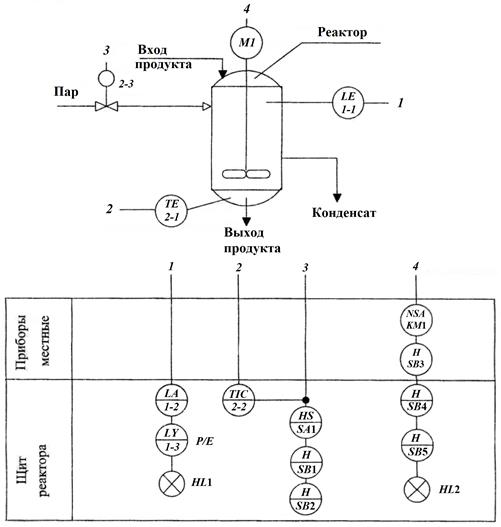

На рис. 3.4 изображена функциональная схема автоматизации технологического процесса, предусматривающего тепловую обработку продукта с одновременным его перемешиванием, выполненная развернутым способом. (слайд)

Контроль предельно допустимого уровня в резервуаре осуществляет вторичный прибор (поз. 1-2), установленный на щите и имеющий пневматический выходной сигнал.

Рис. 3.4. Функциональная схема автоматизации реактора (развернутый метод)

При достижении продуктом в реакторе предельно допустимого уровня сигнал с первичного преобразователя (поз. 1-1), установленного по месту, поступает на вторичный прибор (поз. 1-2), который инициирует срабатывание световой предупредительной сигнализации (на щите включается лампа HL1).

Нагрев продукта в резервуаре производится паром. При этом температура продукта на выходе из резервуара контролируется датчиком температуры (поз. 2-1), сигнал с которого поступает на измеритель-регулятор температуры (поз. 2-2). Если температура продукта не равна заданной, то измеритель-регулятор температуры сформирует команду управления на исполнительный механизм (поз. 2-3) для уменьшения или увеличения подачи пара.

Управление двигателем мешалки М1 производится с помощью кнопок ручного управления SB4 и SB5, установленных на щите. По месту в данном случае установлены магнитный пускатель двигателя мешалки KM1 и кнопка аварийного отключения мешалки SB3. При работающем двигателе мешалки M1 на щите включается сигнальная лампа HL2.

Положение ключа управления SA1 определяет режим управления: «A» – автоматический, «D» – дистанционный (ручной). При автоматическом режиме управление исполнительным механизмом подачи пара (поз. 2-3) производится измерителем-регулятором температуры (поз. 2-2), а при дистанционном – оператором, с помощью кнопок управления SB1 и SB2 («Меньше», «Больше»).

ПЕРЕРЫВ. Проверить явку

Дата: 2018-11-18, просмотров: 1208.