КОНСПЕКТ лекциЙ

по дисциплине

Б.1.В.ОД.13 «СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ

ПРОЦЕССАМИ И ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ »

(5 курс заочной формы обучения)

для обучающихся заочной формы обучения направления

19.03.02 «Продукты питания из растительного сырья»

профиль подготовки

«Технология хлеба, кондитерских и макаронных изделий»

Составитель: Юсупов Р. Р.

Уфа 2017

Лекция 1

Основные понятия и определения автоматизации

Введение в дисциплину

Дисциплина изучается на 5 курсе в 9 и 10 семестрах. В рамках дисциплины предусмотрены 4 лекции, 4 лабораторных работы, 1 РГР и зачет.

При изучении дисциплины понадобится следующая литература (слайды).

1. Б, М. М. Информационные технологии систем управления технологическими процессами. – М. : Высш. шк., 2005. - 768 с.

2. Оборудование и автоматизация перерабатывающих производств. А. А. Курочкин [и др.]. – М. : КолосС, 2007.

3. Юсупов, Р.Р. Методические указания к выполнению лабораторных работ по дисциплине Б1.В.ОД.13 Системы управления технологическими процессами и информационные технологии. – Уфа: БГАУ, 2017. – 52 с.

4. Семенова, О.Л. Методические указания к контрольной работе по дисциплине Б1.В.ОД.13 Системы управления технологическими процессами и информационные технологии. – Уфа: БГАУ, 2015. – 20 с.

1.1. Основные понятия и определения автоматизации

Центральной задачей автоматизации производства является создание и управление высокоинтенсивными технологическими процессами и средствами производства, исключающими ручной труд. Для решения этих задач необходимы конкретные знания данного производства, его технологии, а также знание технических средств автоматизации, принципов и методов управления.

Автоматизация пищевых производств позволяет реализовать для технологического процесса ряд функций: (слайд)

1) автоматический контроль и сигнализация предназначены для выполнения непрерывного измерения, записи параметров, характеризующих состояние и работу технологического оборудования, а также для формирования предупредительных сигналов при отклонении этих величин от допустимых пределов;

2) автоматическое регулирование поддерживает постоянство или закономерное изменение регулируемых величин, обеспечивающих безопасность, надежность и эффективность эксплуатации технологического оборудования;

3) автоматический пуск и остановка обеспечивают запуск в действие технологического оборудования по сигналу из пункта управления. При этом соблюдаются последовательность операций и координация их между собой;

4) автоматическая защита предохраняет действующее оборудование от аварий. Она выводит из действия все технологическое оборудование или его часть, которой непосредственно грозит авария из-за неисправности автоматизированного оборудования, порчи регуляторов или неправильных действий обслуживающего персонала.

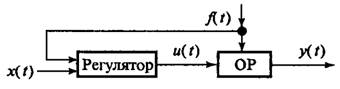

Система автоматического регулирования (САР) состоит из объекта регулирования ОР и автоматического регулирующего устройства (регулятора) (рис. 1.1) (слайд). Объект регулирования – машина, аппарат, установка, где протекает некоторый технологический процесс. На ОР действуют некоторые внешние факторы (возмущения) f(t). Они стремятся вывести его из равновесного состояния.

Рис. 1.1. Структурная схема САР

Целью САР является поддержание постоянной некоторой величины (параметра), характеризующей процесс или изменение ее по заданному закону (алгоритму), при котором регулируемая величина мало отличается от заданного значения. (слайд)

Существуют три принципа построения САР: (слайд)

– принцип регулирования по возмущению (компенсации возмущений);

– принцип регулирования по отклонению;

– комбинированный принцип регулирования.

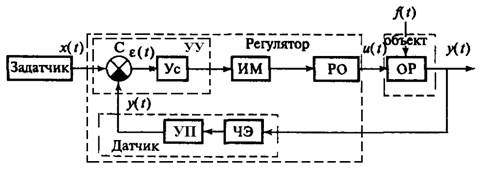

Рассмотрим САР, работающую по принципу отклонения и реализующую пропорциональный закон управления (рис. 1.2). (слайд)

Регулируемый параметр y(t) сравнивается с заданным значением x(t), определяется разность (рассогласование) ε(t) = x(t) – y(t), и регулятор вырабатывает регулирующее воздействие u(t), т. е. для формирования регулирующего воздействия необходимо наличие ошибки, что является недостатком. Наличие обратной связи в цепи регулирования вносит запаздывание в формирование u(t) и снижает быстродействие САР.

Рис. 1.2. Блок-схема системы автоматического регулирования

Регулирующее устройство (Регулятор) – автоматическое устройство, реагирующее на отклонения регулируемого параметра от заданного значения и изменяющее приток вещества или энергии в объект регулирования для поддержания требуемого состояния. Регулирующее устройство состоит из измерительного и управляющего устройств, исполнительного механизма ИМ, регулирующего органа РО и линий связи.

Измерительное устройство (Датчик) осуществляет измерение регулируемого параметра с помощью чувствительного элемента (ЧЭ), преобразует и усиливает полученное сформированное воздействие при помощи усилителя-преобразователя (УП) для управления последующими элементами регулятора.

Управляющее устройство (УУ) воспринимает воздействие от измерительного устройства y(t), сравнивает его с воздействием x(t) от задающего элемента (Задатчика) в элементе сравнения (сумматоре С) и формирует сигнал их разности (рассогласования) ε(t) = x(t) – y(t). Этот сигнал усиливается в усилителе Ус и таким образом формируется сигнал управления, пропорциональный рассогласованию. Управляющее устройство управляет подачей вещества или энергии с помощью исполнительного механизма ИМ.

Исполнительный механизм предназначен для перемещения регулирующего органа (РО) под воздействием сигнала рассогласования, полученного от управляющего устройства.

Регулирующий орган служит для воздействия на объект регулирования (ОР) посредством увеличения или уменьшения подачи вещества или энергии в объект.

ПЕРЕРЫВ. Проверить явку

Рекомендация: прочитать Конспект лекций Бажанова В.Л. Теория автоматического управления.

Функции АСУТП

Любая АСУТП является многофункциональной системой.

Информационными функциями АСУТП являются: (слайд)

– контроль текущих значений основных параметров процесса;

– проверка соответствия параметров процесса заданным оптимальным значениям и информирование персонала о возникновении несоответствия;

– измерение и регистрация параметров по выбору оператора;

– вычисление определенных параметров или комплексных показателей, не поддающихся непосредственному измерению (например, определение обобщенного показателя качества пищевого продукта);

– вычисление технико-экономических показателей (ТЭП) работы ТОУ и др.

Управляющие функции АСУТП включают мероприятия по формированию и реализации управляющих воздействий на ТОУ: (слайд)

– стабилизация оптимально заданных параметров ТП на значениях, определяемых технологическим регламентом;

– программное управление по заданным программам, в том числе пуск и останов отдельных машин и аппаратов;

– логическое управление в типовых ситуациях, определение «узких мест» и согласование нагрузок последовательно работающих аппаратов;

– формирование и реализация управляющих воздействий, обеспечивающих достижение режима, оптимального по технологическому или технико-экономическому критериям.

Вспомогательные функции АСУТП обеспечивают их функционирование, т. е. задают алгоритмы функционирования системы, служат для диагностики состояния комплекса технических средств, формирования и ведения баз данных.

Функционирование АСУТП осуществляется за счет взаимодействия ее составных частей: информационного обеспечения, программного обеспечения, технического обеспечения, организационного обеспечения и оперативного персонала.

При проектировании и модернизации ПТК одной из ключевых проблем является поиск оптимального компромисса между функциональностью, надежностью и стоимостью.

Одним из ключевых элементов ПТК и АСУТП в целом, является контроллер, от свойств которого во многом зависит вся структура АСУТП.

Контроллер представляет собой функционально законченное изделие с внутренней программой, настройка которой на конкретный объект управления производится с лицевой панели прибора или по сети с персональной ЭВМ. На рис. 2.4 представлен программируемый измеритель-регулятор температуры и влажности МПР51-Щ4. (слайд)

Рис. 2.4. Внешний вид МПР51-Щ4

МПР51-Щ4 предназначен для управления многоступенчатыми температурно-влажностными режимами технологических процессов при производстве мясных и колбасных изделий, в хлебопекарной промышленности, в инкубаторах, термо- и климатокамерах, варочных и сушильных шкафах, и пр.

Структура АСУТП

По способу реализации информационных и управляющих функций и по структуре АСУТП подразделяют на несколько видов.

1. АСУТП, функционирующие без ПТК. Они обеспечивают управление отдельными аппаратами, агрегатами с помощью локальных систем (дистанционное управление, автоматическое регулирование, сигнализация, измерения по вызову и другие функции). Обмен информацией осуществляется человеком (оператором) путем регистрации текущей информации в журналах в виде таблиц, графиков и т. п.

2. АСУТП, функционирующие с ПТК. Выполняют информационные функции централизованного контроля, обработки информации и регистрации технико-экономических показателей (ТЭП). Выбор и осуществление управляющих воздействий здесь осуществляет человек (оператор).

Эти АСУТП разработаны и внедрены на многих предприятиях пищевой промышленности, например, на хлебозаводах (склады бестарного хранения муки и ее подача в производство), на спиртовых заводах (управление процессом производства).

3. АСУТП, функционирующие с ПТК в режиме «советчика». ПТК выполняет информационные функции. На основе анализа входной информации он формирует рекомендации (советы) по управлению и осуществляет поиск оптимальных решений, которые принимаются и реализуются оперативным персоналом.

Данные АСУТП находят применение при освоении новых технологий, когда обслуживающий персонал не имеет необходимого навыка и достаточного количества наработок по технологии производства.

4. АСУТП, функционирующие в автоматическом (супервизорном) режиме. ПТК реализует управляющие функции для автоматического формирования и осуществления управляющих воздействий на ТОУ. При этом реализуется режим супервизорного управления, когда средства ПТК автоматически изменяют уставки и параметры настройки локальных систем автоматического управления для оптимального протекания технологического процесса.

Такая АСУТП может реализовывать процесс тестоприготовления, один из основных и наиболее ответственный этап хлебопекарного производства, во многом определяющий качество хлебобулочных изделий.

5. АСУТП, реализующая автоматический режим прямого непосредственного цифрового управления (НЦУ). ПТК реализует управляющие функции. При этом ПТК формирует воздействия непосредственно на исполнительные механизмы, а регуляторы полностью исключаются из схемы управления. В этом режиме все процедуры переработки информации осуществляются ПТК без участия человека. Структура АСУТП, действующей в режиме НЦУ, может быть реализована, например, при выпечке хлебобулочных изделий и в других производствах.

Функции визуализации измеряемой и контролируемой информации, передачи данных и команд в системе контроля и управления реализуются SCADA-системами.

SCADA (Supervisory Control And Data Acquisition) (система диспетчерского управления и сбора данных) – это совокупность аппаратно-программных средств, обеспечивающих возможность мониторинга (непрерывного наблюдения, контроля), анализа и управления параметрами технологического процесса человеком. (слайд)

Функции систем SCADA: (слайд)

• сбор первичной информации от датчиков;

• хранение, обработка и визуализация данных;

• регистрация аварийных сигналов, выдача сообщений о неисправностях и аварийных ситуациях;

• связь с корпоративной информационной сетью;

• формирование отчетов;

• автоматизированная разработка прикладного программного обеспечения.

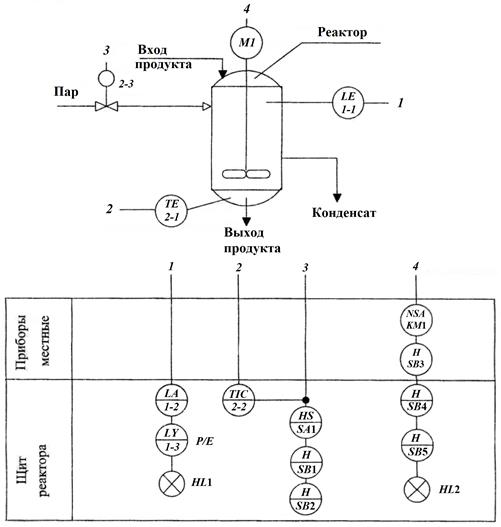

Пример функциональной схемы автоматизации

На рис. 3.4 изображена функциональная схема автоматизации технологического процесса, предусматривающего тепловую обработку продукта с одновременным его перемешиванием, выполненная развернутым способом. (слайд)

Контроль предельно допустимого уровня в резервуаре осуществляет вторичный прибор (поз. 1-2), установленный на щите и имеющий пневматический выходной сигнал.

Рис. 3.4. Функциональная схема автоматизации реактора (развернутый метод)

При достижении продуктом в реакторе предельно допустимого уровня сигнал с первичного преобразователя (поз. 1-1), установленного по месту, поступает на вторичный прибор (поз. 1-2), который инициирует срабатывание световой предупредительной сигнализации (на щите включается лампа HL1).

Нагрев продукта в резервуаре производится паром. При этом температура продукта на выходе из резервуара контролируется датчиком температуры (поз. 2-1), сигнал с которого поступает на измеритель-регулятор температуры (поз. 2-2). Если температура продукта не равна заданной, то измеритель-регулятор температуры сформирует команду управления на исполнительный механизм (поз. 2-3) для уменьшения или увеличения подачи пара.

Управление двигателем мешалки М1 производится с помощью кнопок ручного управления SB4 и SB5, установленных на щите. По месту в данном случае установлены магнитный пускатель двигателя мешалки KM1 и кнопка аварийного отключения мешалки SB3. При работающем двигателе мешалки M1 на щите включается сигнальная лампа HL2.

Положение ключа управления SA1 определяет режим управления: «A» – автоматический, «D» – дистанционный (ручной). При автоматическом режиме управление исполнительным механизмом подачи пара (поз. 2-3) производится измерителем-регулятором температуры (поз. 2-2), а при дистанционном – оператором, с помощью кнопок управления SB1 и SB2 («Меньше», «Больше»).

ПЕРЕРЫВ. Проверить явку

ПЕРЕРЫВ. Проверить явку

Второй уровень управления хлебозавода образован системами, функцией которых является автоматизированное управление технологическими подразделениями согласно информации, полученной от систем первого уровня управления.

На втором уровне осуществляется координация управления технологическим оборудованием отделений, подразделений и линий, а также обеспечивается взаимосвязь между ними.

На этом уровне управления реализуются следующие функции АСУП: (слайд)

- отображение оперативной информации о значениях технологических параметров и состоянии технологического оборудования, а также обозначениях вводимых оператором команд и данных;

- формирование и передача управляющих воздействий на исполнительные устройства;

- автоматическое управление по заданной программе и командам оператора работой технологического оборудования, находящегося в технологическом подразделении;

- координирование режимов работы подразделений;

- регистрация информации о работе технологического подразделения на печатающим устройстве, а также ее архивирование и хранение;

- сбор, обработка и передача информации о работе технологических подразделений на третий уровень управления заводом.

Системы управления второго уровня в основном базируются на применении программно-технических комплексов (ПТК), которые включают управляющие ЭВМ, устройства связи с объектом (УСО), видеотерминалы, печатающие устройства, локальные и сетевые микропроцессорные устройства (контроллеры и др.), а также персональные ЭВМ, т. е. автоматизированные рабочие места (АРМ) технолога.

Вся информация, необходимая для принятия решений по управлению технологическим процессом, отображается на цветных мониторах и видеотерминальных устройствах.

Ввод команд, данных и регламентов (инструкций) осуществляется оператором (технологом) с помощью клавиатуры. Информация о технологических параметрах и состоянии оборудования, команды управления передаются с помощью устройства связи с объектом в ПТК или от локальных микропроцессорных устройств через сетевые микропроцессорные устройства в ЭВМ или персональные ЭВМ (ПЭВМ) посредством промышленной сети Profibus DP.

При использовании распределенных систем микропроцессорных контроллеров (что характерно для хлебопекарного производства) ко второму уровню управления относят сетевые контроллеры и ПЭВМ, которые используют АРМ технолога.

Для хлебозаводов малой мощности и хлебопекарен на втором уровне управления возможно использование средств локальной автоматики, т. е. вторичных измерительных приборов и мнемонических схем для отображения информации, пусковой аппаратуры дистанционного управления и микропроцессорных контроллеров для обработки информации.

Третий уровень управления хлебозавода образован системой централизованного управления, которая реализует задачи оперативного диспетчерского управления и координации управления технологическими подразделениями согласно задачам АСУ завода и вспомогательного производства.

На третьем уровне управления реализуются следующие функции АСУП: (слайд)

- диспетчеризация режимов работы технологических отделений и подразделений и координация их взаимодействий со вспомогательным производством;

- ведение баз данных и регистрация текущей и интегрированной информации о функционировании технологических отделений и подразделений в виде отчетной документации;

- сбор, обработка и передача необходимой информации о функционировании отделений и подразделений в АСУ хлебозавода и вспомогательного производства;

- прием и обработка информации из АСУ хлебозавода и вспомогательного подразделения и представление ее руководителям данного предприятия.

Для систем управления третьего уровня характерно применение ПТК и базовой ЭВМ, предназначенных для операторских станций, и обеспечение поддержки и манипулирования достаточно мощными базами данных.

В АСУ хлебозаводов большой и средней мощности важен обмен информацией как по горизонтали, между технологическими подразделениями, так и по вертикали, между уровнями управления подразделениями.

КОНСПЕКТ лекциЙ

по дисциплине

Б.1.В.ОД.13 «СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ

Дата: 2018-11-18, просмотров: 699.