Контроль трубопровода следует начинать с наружного осмотра трубопровода в горячем (рабочем) и холодном (после останова) состояниях.

Наружный осмотр трубопровода в горячем (рабочем) состоянии проводится в целях:

- проверки соответствия трассировки трубопровода монтажно-сборочному чертежу и (или) исполнительной схеме, а также выявления отсутствия или наличия таких дефектов трассировки трубопровода, как защемления, прогибы, провисания и др.;

- выявления наличия и исправности дренажей;

- проверки наличия и исправности указателей температурных перемещений (реперов) и соответствия их проекту;

- оценки состояния опорно-подвесной системы трубопровода с точки зрения исправности опор и подвесок.

К основным дефектам элементов опорно-подвесной системы относятся:

- обрыв тяг подвесок;

- разрушение пружин;

- искривление и заклинивание тяг;

- защемление пружинных блоков элементами обойм;

- перекос траверс;

- неукомплектованность опор гайками и контргайками;

- выпадение и перекос катков, смещение скользящих и катковых опор с опорных поверхностей;

- заклинивание опорных поверхностей;

- проскальзывание опор в хомутах;

- отсутствие стопорящих сухарей в неподвижных опорах;

- трещины в сварных швах приварки опор к элементам трубопровода и др.

Обнаруженные дефекты в элементах опорно-подвесной системы трубопровода должны быть устранены ремонтом или заменой дефектных элементов.

Наружный осмотр трубопровода в холодном состоянии (после останова) производится с проверкой исправности (целостности) обшивки и тепловой изоляции. При обнаружении повреждения обшивки (изоляции) и вследствие этого следов протечки рабочей среды, а также участков интенсивного намокания изоляции от внешних источников следует удалить соответствующие места изоляции, после чего провести визуальный контроль освобожденных участков наружной поверхности трубопровода. Необходимо предусматривать технические мероприятия, предотвращающие намокание участков трубопровода от внешних источников при его последующей эксплуатации.

Визуальный контроль наружной и выборочно внутренней поверхностей элементов трубопровода, а также измерительный контроль проводится в целях обнаружения и определения размеров дефектов: поверхностных трещин, коррозионных или коррозионно-усталостных повреждений, эрозионного износа, выходящих на поверхность расслоений, дефектов сварки, механических повреждений, вмятин, выпучин и других дефектов, образовавшихся при изготовлении, монтаже, в процессе эксплуатации и при ремонте трубопровода.

Для проведения визуального контроля наружных поверхностей все контролируемые сварные соединения, прилегающие к ним зоны основного металла, а также гибы и другие контролируемые элементы должны быть полностью освобождены от тепловой изоляции; контролируемые участки поверхности должны быть зачищены металлическими щетками или (и) абразивным кругом. При выполнении визуального контроля целесообразно зачищать отдельные участки поверхности, а при необходимости протравить их. Рекомендуется использовать лупу и местную подсветку. При визуальном осмотре внутренней поверхности трубопроводов, труднодоступной для прямого обзора, следует использовать эндоскопы, перископы или простейшие приспособления в виде штанги с закрепленными на ней зеркалом и источником света.

Визуальный контроль внутренней поверхности участков трубопровода проводится через демонтированные разъемные соединения трубопровода. При необходимости выполняется разрезка трубопровода на контролируемом участке с последующим осмотром внутренней поверхности в обоих направлениях. На трубопроводах IV категории допускается проводить визуальный контроль внутренней поверхности труб с наружным диаметром не менее 700 мм через специальное отверстие в стенке трубы. Контрольный участок выбирается по результатам визуального наружного осмотра или с учетом конкретных условий эксплуатации: в зонах наибольшего коррозионного или эрозионного повреждения металла.

При обнаружении в результате визуального и измерительного контроля недопустимых дефектов расположение, количество и размеры этих дефектов должны быть подробно описаны или указаны на прилагаемой схеме (формуляре).

По результатам наружного осмотра в горячем и холодном состояниях, визуального и измерительного контроля программа обследования трубопровода может быть уточнена (дополнена).

Визуальному контролю наружных поверхностей подвергаются следующие элементы и участки трубопроводов:

а) криволинейные элементы - гибы, отводы, секторные колена. Обязательному контролю подлежат первые по ходу движения среды колена за регулирующей и дросселирующей арматурой, колена байпасных линий, в зонах установки дроссельных устройств и на тупиковых (или временно неработающих) участках, а также колена, расположенные вблизи неподвижных опор. Колена контролируются на обнаружение трещин, коррозионных язв, раковин, механических повреждений, в том числе рисок, в первую очередь в зоне наружного обвода гиба (в растянутой его части). На внутреннем обводе гиба обращается внимание на плавность контура линии обвода; при обнаружении волнистости поверхности измеряется высота неровностей. На секторных отводах контролируются продольные и поперечные сварные швы, повышенное внимание уделяется местам пересечения швов;

б) тройники и врезки в трубопровод (включая дренажные устройства). На сварных тройниках и врезках контролю подлежит сварной шов по всему его периметру с примыкающей околошовной зоной;

в) фланцы (включая фланцевые разъемы арматуры). В обязательном порядке контролируются фланцы, расположенные вблизи неподвижных опор, в том числе соблюдение правильной геометрии (отсутствие деформаций) фланца, а также зона сварного соединения в целях обнаружения трещин и недопустимых дефектов сварки в виде подрезов, ослабления катета шва, чрезмерного снижения радиуса перехода от шва к основному металлу; проверяются также укомплектованность фланцев болтами, достаточность длины болтов и соответствие их диаметра проекту. Визуальный контроль уплотнительных поверхностей фланцев и состояния прокладок проводится после разборки фланцевого разъема. Выбор контролируемых фланцевых разъемов осуществляется по результатам осмотра или на основании анализа условий и опыта эксплуатации;

г) переходы, в том числе лепестковые, т.е. переходы с продольными сварными швами. Обращается внимание на зоны сопряжения конической поверхности с цилиндрическими поверхностями, при наличии сварных (лепестковых) переходов контролируется качество продольных сварных соединений;

д) арматура;

е) заглушки (донышки) любой конструкции. Проверяется отсутствие прогиба (выпучивания) заглушки и качество сварного соединения;

ж) линзовые компенсаторы. Контролируется качество поверхности линз и сварных соединений, проверяется укомплектованность стяжных устройств (при их наличии), обращается внимание на состояние ребер жесткости стяжных устройств и конструктивные зазоры на стяжных шпильках;

з) резьбовые соединения на дренажах. Контроль проводится после разборки соединения; проверяется качество резьбы на предмет обнаружения трещин, срывов, выкрашивания, коррозионного износа резьбы, при необходимости для контроля используются резьбовые калибры;

и) прямые участки трубопроводов. Проверяется отсутствие или наличие защемлений трубопровода, в том числе в горячем (рабочем) состоянии, в местах прохода трубопровода через стенки зданий, площадки, вблизи колонн и ферм несущих металлоконструкций;

к) сварные соединения (стыковые и угловые) труб с коленами (гибами, отводами), тройниками, переходами, арматурой, компенсаторами, а также сварные швы заглушек, врезок в трубопровод, швы приварки фланцев и сварные соединения, ближайшие к неподвижным опорам трубопровода. Визуальный контроль сварных соединений проводится в целях обнаружения дефектов в виде трещин, пористости, подрезов, свищей, прожогов, незаплавленных кратеров, чешуйчатости поверхности, несоответствия размеров швов требованиям технической документации. При осмотре сварных соединений элементов из перлитных сталей, выполненных с применением аустенитных электродов, повышенное внимание обращается на зону сплавления (линию перехода от основного к наплавленному металлу).

При измерительном контроле выполняются следующие операции:

1. Измерения протяженности основных трасс и значимых ответвлений, расстояний между опорами и подвесками, высоты и диаметра прутка пружин пружинных подвесок.

2. Измерения температурных перемещений. Анализируется и устанавливается соответствие фактических перемещений расчетным.

3. Измерения по проверке уклонов трубопроводных линий на трубопроводах, претерпевших аварию, обусловленную гидроударами. Измерения выполняются с использованием гидроуровня, ватерпаса или других приборов (например, теодолита).

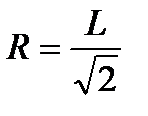

4. Измерения радиуса колен (гибов) диаметром 108 мм и более. Измерения допускается проводить с помощью рулетки и двух угольников, а также других приспособлений или устройств с точностью измерений +/- 2 мм. Радиус (R) гибов с углом 90° допускается определять измерением длины хорды (L) по формуле:

(26.1)

(26.1)

Если в технической документации на трубопровод имеются сведения о радиусе гибов, указанные измерения можно не проводить.

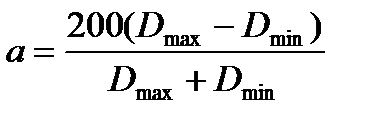

5. Контроль овальности гибов. Для этого измеряются максимальный (  ) и минимальный (

) и минимальный (  ) диаметры гибов в двух направлениях контрольного сечения: ориентировочно между наружным и внутренним обводами -

) диаметры гибов в двух направлениях контрольного сечения: ориентировочно между наружным и внутренним обводами -  и между нейтральными образующими -

и между нейтральными образующими -  . Контролируемое сечение располагается в центральной зоне гнутой части колена. Значение овальности (а) в процентах рассчитывается по формуле:

. Контролируемое сечение располагается в центральной зоне гнутой части колена. Значение овальности (а) в процентах рассчитывается по формуле:

(26.2)

(26.2)

Для измерения диаметров рекомендуется использовать мерную скобу, кронциркуль или штангенциркуль с удлиненными губками; точность измерений должна быть +/- 0,5 мм.

На литых, штампованных, штампосварных и секторных коленах определять овальность не требуется.

6. Измерения максимальных размеров вмятин (выпучин) (в случае их обнаружения в стенках элементов трубопровода) по поверхности элемента в двух (продольном и поперечном) направлениях (m и n соответственно) и максимальной их глубины. Глубина (  ) вмятины (выпучины) отсчитывается от образующей недеформированного элемента. По выполненным измерениям определяется относительный прогиб в процентах:

) вмятины (выпучины) отсчитывается от образующей недеформированного элемента. По выполненным измерениям определяется относительный прогиб в процентах:

(  / m) х 100 (26.3)

/ m) х 100 (26.3)

(  / n) х 100 (26.3)

/ n) х 100 (26.3)

7. Измерения выявленных в основном металле и сварных соединениях дефектов типа трещин, коррозионных язвин, раковин, выходящих на поверхность, расслоений и других дефектов.

Дата: 2018-11-18, просмотров: 851.