25.4.1. Анализ технической документации

Цель анализа технической документации - установление номенклатуры технических параметров, предельных состояний, выявление наиболее вероятных отказов и повреждений баллонов, однородных по конструкции и функциональному назначению, выявление дефектов, которые могут привести к отказам.

Анализу подлежит нормативная (ГОСТ, ТУ), конструкторская (проект), монтажная и эксплуатационная (паспорт, журналы по эксплуатации и ремонту, результаты предыдущих обследований) документация, которую готовит и представляет владелец баллонов.

Анализ технической документации должен включать:

- перечень проанализированной документации;

- установление сроков изготовления, пуска в эксплуатацию, изготовителя;

- анализ конструкторских особенностей баллона, основных размеров, материалов, технологии изготовления, сведений о проверке качества баллона на заводе-изготовителе;

- оценку проектных технических характеристик и их соответствия условиям эксплуатации по температуре, давлению, рабочей среде, а также анализ фактических особенностей эксплуатации;

- анализ результатов технических освидетельствований, осмотров, гидравлических или пневматических испытаний и обследований баллонов, а также данных о повреждениях и ремонте;

- техническое заключение по результатам анализа и принятие решения об использовании типовой программы или о разработке индивидуальной программы для оперативной и экспертной диагностики.

По результатам анализа эксплуатационно-технической документации определяются элементы или зоны баллонов, работающие в наиболее напряженных условиях, при которых возможно образование дефектов или изменение структуры и свойств металла в процессе эксплуатации, и принимается решение о программе технического диагностирования баллона, то есть: будет использована типовая программа или необходима разработка индивидуальной программы технического диагностирования.

25.4.2. Разработка программы диагностирования

Типовая программа технического диагностирования баллона приведена в Приложении 6 настоящего документа.

В типовой программе определены элементы и в необходимых случаях зоны контроля, предрасположенные к образованию дефектов, а также указаны объемы и методы контроля или исследования (при необходимости) механических свойств и микроструктуры металла.

Индивидуальная программа технического диагностирования должна разрабатываться в случае отсутствия на данный конкретный тип баллона в настоящем руководящем документе типовой программы или в случаях, оговоренных п. 2.4 настоящего документа, а также в случае, если обнаружены отклонения или дефекты, превышающие пределы, установленные Правилами ГГТН, ТУ на изготовление или нормами настоящего руководящего документа.

Индивидуальную программу следует разрабатывать на каждый баллон или группу однотипных баллонов, работающих в одинаковых условиях.

Индивидуальная программа разрабатывается на основе типовых программ (если на данный тип баллона имеется типовая программа) и должна учитывать результаты анализа эксплуатационно-технической документации, в том числе: конструктивные особенности и конкретные условия эксплуатации, возможность доступа для осмотра и возможность применения конкретного вида неразрушающего контроля, наличие ремонтов или реконструкций, а также возможные другие данные.

В индивидуальной программе должны быть определены элементы и в необходимых случаях зоны баллона, подлежащие контролю, приведены объемы и методы неразрушающего контроля, а также указаны при необходимости объемы лабораторных исследований структуры и свойств металла баллона с назначением мест отбора проб.

25.4.3. Визуальный и измерительный контроль

Визуальный осмотр наружной и внутренней поверхностей баллона и измерительный контроль проводят с целью обнаружения и определения размеров дефектов (поверхностных трещин, коррозионных повреждений, эрозионного износа, выходящих на поверхность расслоений, механических повреждений, вмятин, выпучин и других изменений геометрии), образовавшихся в процессе эксплуатации, при ремонте, изготовлении или монтаже баллона.

По результатам визуального и измерительного контроля может быть уточнена (дополнена) программа технического диагностирования баллона.

При проведении визуального контроля повышенное внимание должно быть обращено на выявление следующих дефектов:

- трещин, образующихся чаще всего в местах геометрической, температурной и структурной неоднородности;

- коррозионных и коррозийно-усталостных повреждений металла, наиболее часто встречающихся на внутренней поверхности в нижней части баллона, в зоне раздела сред, а также на наружной поверхности в местах нарушения тепловой изоляции или краски и (или) возможного попадания и скапливания воды (как правило, для баллонов, находящихся на открытом воздухе, подвергающихся воздействию атмосферных осадков);

- эрозионного износа поверхностей баллона;

- дефектов сварки в виде трещин, пористости, свищей, подрезов, прожогов, незаплавленных швов;

- смещения или увода кромок или непрямолинейности соединяемых элементов.

При выполнении визуального осмотра целесообразно зачищать отдельные участки поверхности, а также использовать лупу и местную подсветку. При визуальном осмотре внутренней поверхности баллонов, недоступной для прямого обзора, следует использовать эндоскопы, перископы или простейшие приспособления в виде штанги с закрепленными на ней зеркалом и источником света.

При обнаружении в элементах баллона трещин или деформированных участков дефектные зоны элементов следует осмотреть также со стороны противоположной поверхности.

Контроль геометрических размеров и формы основных элементов баллона проводят для получения информации об их изменениях по отношению к первоначальным (проектным) геометрическим размерам и форме.

Овальность цилиндрических элементов определяют путем измерения максимального (Dmax) и минимального (Dmin) внутреннего или наружного диаметров в двух взаимно перпендикулярных направлениях контрольного сечения. Для измерения диаметров баллонов рекомендуется использовать раздвижную штангу или рейку с мерной линейкой ценой деления 1 мм.

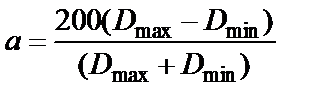

Величину овальности (а) в процентах рассчитывают по формуле:

%. (25.1)

%. (25.1)

При необходимости контроля прямолинейности образующей выполняют измерения линейкой (с ценой деления 1 мм) расстояния от контролируемой образующей до металлической струны, натянутой от кольцевых швов приварки днищ к баллону.

Для измерения местных отклонений от прямолинейности или нормальной кривизны следует применять шаблоны.

В случае обнаружения вмятин или выпучин в стенке баллона следует измерить максимальные размеры вмятины или выпучины по поверхности в двух (продольном и поперечном) взаимно перпендикулярных направлениях (m и n) и максимальную ее глубину (прогиб дельта); при этом глубина вмятины (выпучины) отсчитывается от образующей (или направляющей) недеформированного баллона. По выполненным измерениям определяют относительный прогиб в процентах:

(D / m) ´ 100,

(D / n) ´ 100. (25.2)

Если максимальный из размеров вмятины (выпучины) "m" или "n" превышает 20 ´ S (где S - толщина стенки баллона), то необходимо измерить ее глубину в нескольких точках. В качестве таких точек рекомендуется принять узловые точки сетки, ячейки которой не превышают 5 ´ S, но не более 50 мм, и результаты измерений представить в виде таблицы; при этом одна из узловых точек сетки должна быть совмещена с центром вмятины (выпучины), где ее глубина дельта является максимальной.

Если вмятина (выпучина) имеет плоский участок, то необходимо измерить его размеры и указать их на формуляре или схеме.

При обнаружении в процессе визуального и измерительного контроля дефектов, выходящих за пределы допустимых (см. раздел 5 настоящего руководящего документа), расположение, количество и размеры этих дефектов должны быть указаны на прилагаемой схеме или формуляре.

25.4.4. Неразрушающий контроль основного металла и сварных соединений баллонов

Цель неразрушающего контроля - выявление наружных и внутренних дефектов в основном металле, сварном соединении (трещин, непроваров, расслоений, пор и др.) и обследование локальных областей баллона, испытывающих при эксплуатации перенапряжение или имеющих повреждение.

Основными видами неразрушающего контроля баллонов при проведении технического диагностирования являются:

- ультразвуковой;

- радиографический;

- магнитно-порошковый;

- электромагнитный;

- капиллярный;

- металлография (переносными микроскопами или по сколам и репликам);

- стилоскопирование;

- измерение твердости;

- гидравлические испытания;

- пневматические испытания.

Кроме того, могут применяться другие методы: тензометрия, тензометрическое покрытие, акустическая эмиссия, магнитография, магнитно-шумовой.

Метод неразрушающего контроля следует выбирать с учетом характера предполагаемого дефекта, дефектоскопической технологичности контрольного баллона, разрешающей способности, выявляемости и производительности приборов. Сравнительная эффективность неразрушающих методов приведена в Приложении 10.

Ультразвуковые методы следует применять для выявления скрытых внутренних дефектов в баллоне (трещины, непровары, поры, включения, расслоения и другие), а также для замера толщины стенки баллона.

Контроль осуществляют в порядке, установленном ГОСТ 20415, ГОСТ 14782, ГОСТ 12503, ГОСТ 26266, ГОСТ 28702.

Магнитно-порошковый метод применяется для выявления поверхностных и подповерхностных дефектов (усталостные трещины, закалочные и сварочные волосовины, расслоения, непровары в швах и др.).

Контроль магнитно-порошковым методом осуществляют в порядке, установленном ГОСТ 21105 и ОСТ 26.01-84-78.

Электромагнитный метод выявляет поверхностные и подповерхностные дефекты (усталостные трещины, раковины, неметаллические волосовины, пористость, очаги коррозионного поражения). Метод обладает высокой чувствительностью и производительностью. Используемая аппаратура портативна и автономна.

Контроль электромагнитным методом осуществляют в порядке, установленном ГОСТ 24289.

Капиллярные методы следует применять для контроля баллона из неферромагнитных материалов, если их магнитные свойства, форма, вид и местоположение дефектов не позволяют применять магнитные и электромагнитные методы контроля, т.к. при сравнительно высокой чувствительности капиллярные методы обладают низкой производительностью и высокой трудоемкостью подготовки поверхности для контроля.

Контроль капиллярным методом следует осуществлять согласно требованиям ГОСТ 18442.

Контроль стилоскопированием проводится с целью подтверждения соответствия химсостава металла и сварных швов требованиям нормативной документации.

Результаты неразрушающего контроля рекомендуется оформлять в виде заключения или протокола. Расположение участков контроля с привязкой к основным размерам баллона следует условно изображать на прилагаемой схеме.

25.4.5. Неразрушающий контроль толщины стенки

Контроль толщины стенки баллона рекомендуется выполнять ультразвуковым методом с применением ультразвуковых приборов, отвечающих требованиям ГОСТ 28702 "Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования", в соответствии с инструкцией по эксплуатации прибора.

Контроль толщины стенки проводят с целью определения количественных характеристик утонения стенки баллона в процессе эксплуатации. По результатам контроля определяют скорость коррозионного или коррозионно-эрозионного износа стенок и устанавливают расчетом на прочность допустимый срок эксплуатации изношенных элементов или уровень снижения рабочих параметров, или сроки проведения восстановительного ремонта.

Контроль толщины стенки проводят в местах баллона, указанных в типовых или индивидуальных программах диагностирования, а также в зонах интенсивного коррозионно-эрозионного износа металла, в местах выборок дефектов и на поверхности вмятин или выпучин. Измерение толщины стенки баллона рекомендуется проводить по окружности элемента на менее чем в четырех точках каждого из контрольных сечений, отстоящих друг от друга на расстоянии не более 1 м.

При обнаружении расслоения металла число точек измерения в этом месте должно быть увеличено до количества, достаточного для установления границ (контура) зоны расслоения.

Контроль толщины стенки гнутых отводов трубной системы обвязки баллонов следует выполнять в растянутой и нейтральных зонах гибов.

Результаты измерений толщины стенки баллонов рекомендуется оформлять в виде протоколов или таблиц, содержащих название или номер элемента, номер точки замера толщины стенки и результат измерения. Расположение контрольных точек с привязкой к основным размерам элементов сосуда следует изобразить на прилагаемой схеме (формуляре).

25.4.6. Контроль механических свойств, химсостава и структуры металла баллонов

Цель контроля фактических свойств баллона - установление их соответствия требованиям действующих нормативных документов и выявление изменений, возникающих в результате нарушения нормальных условий работы и в связи с длительной эксплуатацией.

Механические свойства, структуру и химический состав основного металла и сварного соединения рекомендуется определять неразрушающими методами. При диагностировании группы баллонов (более 20), выработавших расчетный ресурс, свойства металла определяются на образцах, вырезаемых из баллона, выведенного из эксплуатации для этих целей. Кроме того, следует определять свойства баллона на вырезанных образцах в следующих случаях:

- при неудовлетворительных результатах измерения твердости металла переносным прибором;

- при обнаружении изменений структуры металла по данным металлографического анализа на сколах или репликах, выходящих за пределы требований нормативно-технической документации на металл в исходном состоянии;

- при необходимости установления причин возникновения дефектов металла, влияющих на работоспособность баллона;

- при нарушении режимов эксплуатации, в результате которого возможны изменения в структуре и свойствах металла, деформации и разрушения элементов баллона или появление других недопустимых дефектов;

- при отсутствии в технической документации сведений о марке стали элементов баллона или использовании при ремонте баллона материалов или полуфабрикатов, на которые отсутствуют сертификатные данные.

Вырезка проб металла (с последующим испытанием образцов) для отдельных из перечисленных случаев может не производиться по заключению специализированной научно-исследовательской организации, основанному на расчетах на прочность с учетом фактических размеров элементов и состояния металла баллона.

Химический состав основного металла и сварного соединения определяют методами химического анализа или стилоскопированием в соответствии с требованиями нормативных документов. Для определения химического состава отбирается стружка путем сверления металла в зоне баллона с минимальной нагрузкой (торец горловины). Конкретное место сверления указывается в программе.

Исследование структуры основного металла и сварного соединения неразрушающим методом следует выполнять с помощью переносного микроскопа или с помощью сколов и реплик. Рекомендуется исследовать микроструктуру при 100 и 500-кратном увеличении.

Контрольный замер твердости следует проводить при помощи переносных твердомеров. Для приближенной оценки временного сопротивления и предела текучести металла допускается применять формулы перевода величины твердости в прочностные характеристики, рекомендуемые нормативными документами.

Механические свойства основного металла и сварного соединения определяют на образцах, вырезаемых из отобранного баллона, с различной ориентацией относительно продольной оси баллона (в окружном и продольном направлениях).

Схема вырезки образцов, их количество, ориентация, тип образца указываются в программе технического диагностирования.

Рекомендуется изготовлять образцы для испытаний на растяжение, ударный изгиб и трещиностойкость, а также образцы для исследования микроструктуры и контроля химического состава.

Рекомендуется изготовлять цилиндрические и сегментные (натурной толщины) образцы для испытаний на растяжение, стандартные призматические образцы с различными надрезами для испытаний на ударный изгиб и стандартные образцы для определения трещиностойкости в соответствии с требованиями действующих стандартов.

При испытании образцов, вырезанных из отобранного из группы одного баллона, рекомендуется определять прочностные свойства (временное сопротивление, предел текучести), пластические свойства (относительное удлинение и относительное сужение), вязкость (ударная вязкость), трещиностойкость (критический коэффициент напряжений, критическое раскрытие трещины и другие).

Испытание образцов и определение характеристик материалов должно проводиться в соответствии с нормативной документацией. Применение другой документации допускается после ее согласования со специализированными организациями и утверждения в Госгортехнадзоре России.

Результаты определения химического состава, механических свойств и структуры металла и сварного соединения баллона должны быть оформлены в виде протоколов. Микроструктура металла должна быть представлена на фотографиях с описанием характерных особенностей.

25.4.7. Гидравлические (пневматические) испытания баллона

Цель гидроиспытаний - проверка герметичности (плотности) и прочности баллона под давлением на завершающей стадии технического диагностирования остаточного ресурса баллона.

Гидравлические испытания следует проводить при положительных результатах технического диагностирования или после устранения обнаруженных дефектов в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" и с учетом следующих дополнительных требований:

- температура воды должна быть не ниже 5 °С;

- величину пробного давления следует принимать в зависимости от разрешенных рабочих параметров (давления и температуры) согласно нормативной документации или программе.

Баллон считается выдержавшим гидравлическое испытание, если в процессе его проведения не обнаружено:

- падения давления по манометру;

- пропуска испытательной среды (течь, потение) в основном металле и сварном соединении;

- трещин или признаков разрыва;

- течи в разъемных соединениях;

- остаточных деформаций тела баллона.

При необходимости гидравлические испытания допускается заменять пневматическими. Необходимость пневматических испытаний баллонов устанавливается разработчиком программы по проведению технического диагностирования. Пневматические испытания баллонов должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке.

При проведении пневматического испытания допускается использование методов и приборов акустической эмиссии (АЭ) по РД-03-131-97, утвержденному Госгортехнадзором России.

Результаты гидравлических и пневматических испытаний должны быть оформлены в виде акта.

Дата: 2018-11-18, просмотров: 863.