1. После проведенных ремонтных работ производим контрольную опрессовку основного оборудования ГРП воздухом, давлением 1000 мм вд.ст. с применением стеклянного U-образного манометра. Падение давления газа за 1 час не должно превышать 60 мм вд.ст. Результат контрольной опрессовки записывают в наряд-допуск.

2. Регулятор приводим в закрыток положение, т.е. выворачиваем резьбовой регулировочный стакан пилота, ослабляя пружину.

3. Открываем ПЗК, молоток привязываем к крышке.

4. Снимаем заглушки после задвижки (2) и перед задвижкой (6).

5. Краны (10) и (24) продувочных свечей открыты, чтобы продуть основную линию газом для вытеснения воздуха.

6. Задвижкой (9) на байпасе по манометру (11) уменьшаем давление до значения на 10% меньше рабочего.

7. Медленно открываем задвижку (2). Газ дошел до закрытого регулятора.

8. Закрываем кран (10) на продувочном трубопроводе.

9. Открываем задвижки (6) и (7).

10. Открываем кран продувочной свечи (24).

11. Медленно вворачиваем пружину пилота регулятора и по манометру (11) регулятором создаем нормальное рабочее давление, т.е. по отношению к давлению в байпасе на 10% выше. Фактически работа ГРП идет через основную линию.

12. Закрываем задвижки на байпасе (8) и (9).

13. Открываем кран (18) продувочного трубопровода байпаса.

14. Молоток ПЗК устанавливаем в нормальное зацепление с коромыслом.

15. Обмыливаем фланцевые соединения задвижек в местах установок заглушек мыльным раствором по бинту. Если есть утечки – необходимо устранить!

3.2.3 Разборка фильтров должна проводиться после отключения фильтра от действующего оборудования и установки заглушек с обеих сторон подвода газа по дополнительным нарядам-допускам на производство газоопасных работ по установке заглушек. При нахождении фильтров вне помещения допускается его разборка без установки заглушек при условии герметичности затворов запорных устройств с обеих сторон подвода газа. Очистка фильтрующих элементов должна проводиться вне помещений в местах, удаленных от легковоспламеняющихся веществ и материалов не менее чем на 5 м.

Билет 25

- Устройство надземных газопроводов. Высота их прокладки.

- Пуск газа в газовое оборудование котельной после ремонта (в Лекциях).

- Устройство дымоходов от бытовых приборов.

- Содержание плана локализации и ликвидации аварийных ситуаций на объектах систем газопотребления (в Лекциях).

НАДЗЕМНЫЕ ГАЗОПРОВОДЫ

5.6 Надземная прокладка газопроводов допускается: на участках переходов через естественные и искусственные преграды; по стенам зданий внутри жилых дворов и кварталов; для межпоселковых газопроводов, расположенных в районах распространения скальных, вечномерзлых грунтов, при наличии оползней, горных выработок, карстов и т.д., где при подземной прокладке по расчетам возможно образование провалов, трещин с напряжениями в газопроводах, превышающими допустимые.

Прокладка газопроводов на опорах по территории поселений, за исключением промышленных зон, не рекомендуется.

5.7 При проектировании надземного газопровода необходимо предусматривать технические решения, защищающие газопровод от наезда автотранспорта.

5.8 Газопроводы по стенам зданий рекомендуется прокладывать без нарушений архитектурных элементов фасада на высоте, обеспечивающей возможность осмотра и ремонта газопроводов и исключающей возможность их механического повреждения.

5.9 Расстояние по горизонтали (в свету) от газопроводов до дверных и оконных проемов зданий рекомендуется принимать не менее 0,5 м. Для газопроводов высокого давления следует предусматривать преимущественную прокладку по глухим стенам (или участкам стен) зданий. Допускается прокладка указанных газопроводов под проемами на расстоянии более 5 м.

5.10 Размещение отключающих устройств на газопроводах под проемами и балконами, расположенными на расстоянии менее 3 м от газопровода, не рекомендуется.

5.11 Расстояние по горизонтали в свету от надземных газопроводов, проложенных на опорах, до зданий и сооружений следует принимать в соответствии с требованиями СНиП 2.07.01,СНиП II-89, ПУЭ (приложение Н).

5.12 При прокладке газопровода на опорах вдоль зданий, расстояние до которых не нормируется, опоры и газопровод не должны препятствовать открыванию оконных и дверных блоков.

5.13 Высоту от уровня земли до низа трубы (или изоляции) газопровода, прокладываемого на опорах, в соответствии с требованиями СНиП II-89 следует принимать в свету, не менее:

а) в непроезжей части территории, в местах прохода людей - 2,2 м;

б) в местах пересечения с автодорогами (от верха покрытия проезжей части) - 5 м;

в) в местах пересечения с внутренними железнодорожными подъездными путями и путями общей сети - в соответствии с требованиями ГОСТ 9238;

г) в местах пересечения с трамвайными путями - 7,1 м от головки рельса;

д) в местах пересечения с контактной сетью троллейбуса (от верха покрытия проезжей части дороги) - 7,3 м.

В местах нерегулярного проезда автотранспорта (внутренние подъезды к домовладениям и т.д.) высоту прокладки надземных газопроводов допускается сокращать, но не более чем до 3,5 м. При этом на газопроводе следует устанавливать опознавательные знаки, ограничивающие габариты транспорта.

На свободной территории в местах отсутствия проезда транспорта и прохода людей допускается прокладка газопровода на высоте не менее 0,35 м от поверхности земли до низа трубы (приширине группы труб до 1,5 м) и не менее 0,5 м (при ширине группы труб более 1,5 м).

5.14 Под арками зданий и галереями разрешается прокладка газопроводов низкого давления, а в обоснованных случаях - и среднего давления. На газопроводах в пределах арки (галереи) следует предусматривать использование бесшовных труб и проверку всех сварных стыков и по одному стыку за пределами арки (галереи) физическими методами контроля.

Установка отключающих устройств в пределах арки (галереи) не рекомендуется.

Традиционные дымоходы изготавливают из морозостойкого огнеупорного кирпича, керамических, асбоцементных и стальных труб. Срок службы дымохода зависит от качества материала, с которого он изготовлен. Так, срок службы дымоходных труб из обычной стали становит 2-3 года, с оцинкованной стали - 3-4, асбестоцементных - 5-6, из нержавеющей стали - 10-15 лет.

Продукты сгорания современных котлов с высоким КПД и низкой температурой дымовых газов лучше отводить металлическими дымовыми трубами, изготовленными из нержавеющей стали. Такие дымоходы есть влаго-, и коррозионно-стойкими, то есть конденсат, что образуется в них не вызывает их повреждения.

Дымоходы для современных низкотемпературных котлов должны быть теплоизолированными, антикоррозийными и водостойкими. Для отведения конденсата в их нижней части предусматривают конденсатосборник с конденсатоотводной трубкой. Конденсат, который собирается в конденсатосборнике – это смесь растворов кислот.

В старых газовых котлах с низким КПД и высокой температурой продуктов сгорания проблем с конденсатом и утеплением, и защитой дымоходов, как правило, не возникало, потому что дымоходы почти никогда не остывали и дымовые газы практически не охлаждались до температуры точки росы. Современные экономичные котлы с высоким КПД отличаются низкой температурой дымовых газов, работают в автоматическом прерывистом режиме с постоянным перепадом температур. Существуют отрезки времени, когда котёл отключается, и дымоход практически полностью остывает. Поэтому дымоходы, которые работают с такими котлами недостаточно прогреваются, в них ухудшается тяга из-за недостаточности утепления, постоянно накапливается водяной пар, а как только температура дымовых газов опускается до температуры точки росы, начинает образовываться химически агрессивный конденсат, который просачивается в стенки дымохода и приводит к их повреждению. Кирпичные дымоходы не выдерживают длительной эксплуатации в таких условиях и разрушаются. Чтобы избежать этого используются специальные вставки из нержавеющей кислотостойкой стали, которые вводят в существующую дымоходную шахту.

Дымоход, к которому присоединяется газовый котёл, рекомендуется размещать во внутренней капитальной стене дома. Если дымоход выполнен за пределами дома или в его наружной стене, или как приставной, то минимальная толщина кладки такого кирпичного дымохода принимается не меньше, чем 65 см.

Допускается использование дымоходных каналов параллельно с вентиляционными. При этом их необходимо разделить по всей высоте герметичными перегородками не меньше, чем 13 см. высоту вытяжных вентиляционных каналов, расположенных рядом с дымоходом, следует принимать равной высоте дымоходов.

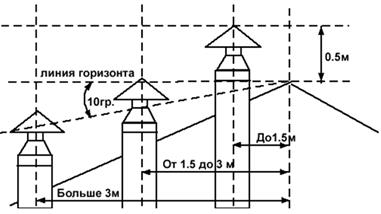

Высота дымохода зависит от его конструкции и места расположения, площади сечения дымового канала, мощности котла и других факторов. Например, чтоб обеспечить достаточную тягу, рекомендованная высота от основы камеры сгорания до оголовка дымохода для современных бытовых газовых котлов с высоким КПД и тепловой мощностью 16 кВт должна быть не меньше 6 м, для котлов мощностью 32 кВт – не меньше 10, для 45 кВт – не меньше 12 м. Нельзя использовать дымоходы высотой ниже 5 м.

Место расположения оголовка дымохода над крышей дома определяется в зависимости от отдаления до конька крыши и зоны ветрового порыва.

На дымоходах не разрешается устанавливать самодельные гребки и зонты, флюгеры и другие насадки, которые в случае конденсации на них водяного пара могут вызвать обледенения и уменьшение тяги или полное перекрытие дымохода.

В существующих зданиях допускается предусматривать присоединение к одному дымоходу не более двух водонагревателей или отопительных печей, расположенных на одном или разных этажах здания, при условии ввода продуктов сгорания в дымоход на разных уровнях, не ближе 0,5м один от другого, или на одном уровне с устройством в дымоходе рассечки на высоту не менее 0,5м.ДБН В.2.5-20-2001 (Приложение Ж, Пункт №3).

ДБН В.2.5-20-2001 (Приложение Ж, Пункт №6). Площадь сечения дымохода не должна быть меньше площади сечения патрубка газового прибора, присоединяемого к дымоходу. При присоединении к дымоходу двух приборов, печей и т.п. сечение дымохода следует определять с учетом одновременной их работы. Конструктивные размеры дымоходов должны определяться расчетом.

План ликвидации возможных аварий. Его содержание. (п. 3.7.10 ПБ в ГХ)

ПЛВА – это документ, руководствуясь которым обслуживающий персонал газифицированных объектов ликвидирует, устраняет аварии или аварийные ситуации.

ПЛВА – выдается на руки обслуживающему персоналу под роспись в контрольном экземпляре у мастера, ответственного за ГХ.

ПЛВА, согласно ст.33 «Закона о газоснабжении Российской Федерации» согласовывается с Госгортехнадзором и утверждается главным инженером предприятия.

ПЛВА согласовывается с другими смежными службами (КИПиА, ЭВС и др.), а также согласовывается с инспектором РГТИ.

В ПЛВА должно быть предусмотрено:

1. Порядок оповещения людей о возникшей опасности.

2. Мероприятия по спасению людей и оборудования.

3. Конкретные действия при повреждении различных участков ГП и оборудования.

4. Распределение обязанностей и действия ИТР и рабочих.

5. Список лиц с указанием номеров телефонов, которые должны быть немедленно извещены об аварии.

В ПЛВА должны быть отражены, для примера, следующие ситуации (ч.3.4.5.ПБ в ГХ):

v неисправности регуляторов, вызывающие повышение или понижение давления;

v неполадки в работе предохранительных клапанов:

v утечки газа;

v (п.3.7.10. ПБ в ГХ) взрыв, пожар в цехе или котельной, загазованность помещений.

При этих авариях необходимо в первую очередь перекрыть отключающие устройства на входе ГП в помещение.

По ПЛВА проводятся контрольно-тренировочные занятия с обслуживающим персоналом для выработки у него навыков по ликвидации возможных аварий.

По ПЛВА разрабатываются графики контрольно-тренировочных занятий, заводится журнал, в котором записывают результаты проведенных занятий (раздел 7 ПБ в ГХ).

Контрольно-тренировочные занятия должны проводиться не реже 1 раза в шесть месяцев для каждой бригады. В городах помимо ПЛВА разрабатывается план взаимодействия служб различного назначения (милиция, скорая помощь, пожарная охрана города, СЭС, администрация и т.д.).

По плану взаимодействия тренировка проводится не реже одного раза в год.

При извещении в аварийную службу о взрыве, пожаре или загазованности, аварийная бригада должна выехать в течение 5 минут.

Билет 26

Билет 26

- Устройство, принцип работы форкамерной горелки. Преимущества и недостатки.

- Назначение, устройство компенсаторов.

- Дифманометры жидкостные, мембранные, сильфонные.

- Меры безопасности при смазке крана перед газовыми приборами (Билет 18).

ГОРЕЛКА ФОРКАМЕРНАЯ

Горелка форкамерная - устройство, состоящее из газового коллектора с отверстиями для выхода газа, моноблока с каналами и керамической огнеупорной форкамеры, размещаемых над коллектором, в которых происходят смешение газа с воздухом и горение газовоздушной смеси. Горелка форкамерная предназначена для сжигания природного газа в топках секционных чугунных котлов, сушилок и других тепловых установок, работающих с разрежением 10—30 Па. Горелки форкамерные располагают на поду топки, благодаря чему создаются хорошие условия для равномерного распределения тепловых потоков по длине топки. Горелки форкамерные могут работать на низком и среднем давлении газа. Горелка форкамерная состоит из газового коллектора (стальной трубы) с одним рядом отверстий для выхода газа. В зависимости от тепловой мощности горелка может иметь 1,2 или 3 коллектора. Над газовым коллектором на стальной раме установлен керамический моноблок, образующий ряд каналов (смесителей). Каждое газовое отверсгие имеет свой керамический смеситель. Газовые струм, истекал из отверстий коллектора, эжектируют 50—70% воздуха, необходимого дли горения, остальной воздух поступает за счет разрежения в топке. В результате эжекции интенсифицируется смесеобразование. В каналах смесь подогревается, и при выходе начинается ее горение. Из каналов горящая смесь поступает в форкамеру, в которой осуществляется сгорание 90—95% газа. Форкамеру изготовляют из шамотного кирпича; она имеет вид щели. Догорание газа происходит в топке. Высота факела — 0,6—0,9 м, козффециентом избытка воздуха а - 1,1...1,15.

Горелка форкамерная - устройство, состоящее из газового коллектора с отверстиями для выхода газа, моноблока с каналами и керамической огнеупорной форкамеры, размещаемых над коллектором, в которых происходят смешение газа с воздухом и горение газовоздушной смеси. Горелка форкамерная предназначена для сжигания природного газа в топках секционных чугунных котлов, сушилок и других тепловых установок, работающих с разрежением 10—30 Па. Горелки форкамерные располагают на поду топки, благодаря чему создаются хорошие условия для равномерного распределения тепловых потоков по длине топки. Горелки форкамерные могут работать на низком и среднем давлении газа. Горелка форкамерная состоит из газового коллектора (стальной трубы) с одним рядом отверстий для выхода газа. В зависимости от тепловой мощности горелка может иметь 1,2 или 3 коллектора. Над газовым коллектором на стальной раме установлен керамический моноблок, образующий ряд каналов (смесителей). Каждое газовое отверсгие имеет свой керамический смеситель. Газовые струм, истекал из отверстий коллектора, эжектируют 50—70% воздуха, необходимого дли горения, остальной воздух поступает за счет разрежения в топке. В результате эжекции интенсифицируется смесеобразование. В каналах смесь подогревается, и при выходе начинается ее горение. Из каналов горящая смесь поступает в форкамеру, в которой осуществляется сгорание 90—95% газа. Форкамеру изготовляют из шамотного кирпича; она имеет вид щели. Догорание газа происходит в топке. Высота факела — 0,6—0,9 м, козффециентом избытка воздуха а - 1,1...1,15.

Компенсаторы предназначены для смягчения (компенсации) температурных удлиннений газопроводов, для избежания разрыва труб, для удобства монтажа и демонтажа арматуры (фланцевой, задвижек).

Газопровод длиной 1 км усредненного диаметра при нагревании на 1ОС удлиняется на 12 мм.

Компенсаторы бывают:

· Линзовые;

· П-образные;

· Лирообразные.

Линзовый компенсатор имеет волнистую поверхность, которая меняет свою длину, в зависимости от температуры газопровода. Линзовый компенсатор изготавливают из штампованных полулинз сваркой.

Для уменьшения гидравлического сопротивления и предотвращения засорения внутри компенсатора установлен направляющий патрубок, приваренный к внутренней поверхности компенсатора со стороны входа газа.

Нижняя часть полулинз залита битумом для предупреждения скопления воды.

При монтаже компенсатора в зимнее время, его необходимо немного растянуть, а в летнее время – наоборот сжать стяжными гайками.

П-образный Лирообразный

компенсатор. компенсатор.

Изменения температуры среды, окружающей газопровод, вызывают изменения длины газопровода. Для прямолинейного участка стального газопровода длиной 100 м удлинение или укорачивание при изменении температуры на 1° составляет около 1,2 мм. Поэтому на всех газопроводах после задвижек, считая по ходу газа, обязательно устанавливают линзовые компенсаторы (рис. 3). Кроме того, в процессе эксплуатации наличие линзового компенсатора облегчает монтаж и демонтаж задвижек.

Изменения температуры среды, окружающей газопровод, вызывают изменения длины газопровода. Для прямолинейного участка стального газопровода длиной 100 м удлинение или укорачивание при изменении температуры на 1° составляет около 1,2 мм. Поэтому на всех газопроводах после задвижек, считая по ходу газа, обязательно устанавливают линзовые компенсаторы (рис. 3). Кроме того, в процессе эксплуатации наличие линзового компенсатора облегчает монтаж и демонтаж задвижек.

При проектировании и строительстве газопроводов стремятся к тому, чтобы снизить количество устанавливаемых компенсаторов путем максимального использования самокомпенсации груб — изменением направления трассы как в плане, так и в профиле.

При проектировании и строительстве газопроводов стремятся к тому, чтобы снизить количество устанавливаемых компенсаторов путем максимального использования самокомпенсации груб — изменением направления трассы как в плане, так и в профиле.

Рис. 3. Линзовый компенсатор 1 — фланец; 2—патрубок; 3 —рубашка; 4 — полулинза; 5 —лапа; 6 — ребро; 7 — тяга; 8 — гайка

Дата: 2018-12-21, просмотров: 1249.