Слесарь по эксплуатации и ремонту газового оборудования 3 разряда

ЭКЗАМЕНАЦИОННЫЕ БИЛЕТЫ

Билет 1.

1. Основные физико-химические свойства природного газа, его преимущества и недостатки.

2. Назначения, устройство, принцип работы предохранительно-запорного клапана ПКН (ПКВ). Основные неисправности, настройка на срабатывание.

3. Назначение и устройство конденсатосборников. Порядок откачки конденсата из конденсатосборников.

4. Виды и сроки инструктажа по охране труда работников газовой службы.

Билет 2.

1. Продукты полного и неполного сгорания природного газа. Опасность при неполном сгорании.

2. Устройство ввода газопровода в жилое здание.

3. Назначение, устройство баллонного вентиля СУГ. Основные неисправности.

4. Средства первичного пожаротушения на объектах систем газопотребления.

Билет 3.

1. Оборудование бортовой автомашины для транспортировки СУГ.

2. Назначение и устройство регулятора давления типа РДУК-2, его работа и настройка.

3. Назначение, устройство и работа водонагревателя ВПГ-20.

4. Оказание доврачебной помощи при ожогах.

Билет 4.

1. Причины отрыва и проскока пламени, их опасность. Предупреждение отрыва и проскок пламени.

2. Устройство и принцип работы подовой горелки. Преимущества и недостатки.

3. Порядок первичного пуска газа в ГРП.

4. Влияние на организм человека продуктов неполного сгорания газов. Оказание доврачебной помощи при отравлении угарным газом.

Билет 5.

1. Горение газа. Условия необходимые для полного сгорания газа.

2. Назначение, устройство, принцип работы предохранительного сбросного клапана ПСК-50. Параметры и периодичность настройки.

3. Обозначение трассы подземного газопровода.

4. Оказание доврачебной помощи при переломе ноги.

Билет 6.

1. Влияние температуры на давление газа в емкостях и баллонах. Норма заполнения баллонов и емкостей.

2. Устройство, принцип работы инжекционных горелок низкого давления. Преимущества и недостатки. (в Билете 15 дополнение)

3. Обозначение трасс подземных газопроводов (Билет № 5).

4. Требование к помещениям для установки бытового газоиспользующего оборудования и приборов.

Билет 7.

1. Классификация газопроводов по давлению газа.

2. Приборы для учёта расхода газа.

3. Шурфовые и буровые работы на подземных газопроводах.

4. Оказание доврачебной помощи при кровотечениях.

Билет 8.

1. Требования, предъявляемые к газогорелочным устройствам.

2. Назначение и устройство газовых колодцев.

3. Виды и сроки ремонта бытовых газовых приборов при их эксплуатации.

4. Искусственное дыхание и непрямой массаж сердца.

Билет 9.

1. Количество воздуха, необходимое для полного сгорания газа. Коэффициент избытка воздуха и его влияние на эффективность сжигания газа.

2. Назначение, устройство и работа отопительного котла АОГВ-20. Неисправности котла и их устранение.

3. Классификация газопроводов по построению: кольцевой, тупиковый и комбинированный. Их достоинства и недостатки.

4. Газоопасные работы, выполняемые бригадой в составе не менее 3 человек.

Билет 10.

1. Назначение и устройство конденсатосборников и контрольных трубок. (в Билете 1)

2. Основные неисправности ПКН и настройка на срабатывание. (в Билете 1)

3. Устройство и принцип работы водонагревателя КГИ-56.

4. Периодичность обхода трасс наружных газопроводов. Требования Правил к проведению обхода наружных газопроводов.

Билет 11.

1. Требования к прокладке внутренних газопроводов котельной.

2. Назначение основных сооружений газонаполнительной станции. (в Лекциях)

3. Пуск газа в газопроводы жилых зданий. Подготовка и последовательность проведения.

4. Средства индивидуальной защиты, применяемые в газовом хозяйстве. Правила хранения, сроки испытания.

Билет 12.

1. Автоматический отопительный газовый водонагреватель АОГВ-6. Назначение, устройство, работа, неисправности. (часть в Билете 9)

2. Назначение и устройство изолирующих фланцевых соединений.

3. Схема внутренних газопроводов в котельной. Назначение и устройство продувочных свечей и свечей безопасности. (в Лекциях)

4. Оказание медицинской помощи при поражении электрическим током.

Билет 13.

1. Виды инструктажей по безопасному пользованию газом в быту, проводимых с абонентами.

2. Устройство и принцип работы кранов на газовых бытовых плитах.

3. Объем работ при обходе подземных газопроводов.

4. При каком давлении газа допускается газовая резка и сварка на действующих наружных газопроводах?

Билет 14.

1. Назначение и устройство ШРП, требования к размещению.

2. Область применения полиэтиленовых труб для строительства газопроводов.

3. Прокладочные и уплотнительные материалы.

4. Оказание медицинской помощи при растяжении связок и ушибах.

Билет 15.

1. Регулятор давления РД-32М. Назначение, устройство, принцип работы, основные неисправности.

2. Устройство, работа инжекционных горелок среднего давления, достоинства и недостатки.

3. Виды и объем работ при эксплуатации газопроводов и газового оборудования котельной.

4. Порядок допуска слесарей-газовиков к выполнению газоопасных работ.

Билет 16.

1. Основные физико-химические свойства сжиженного газа.

2. Охранная зона газораспределительных сетей.

3. Выбраковка баллонов. Неисправности баллонов, подлежащих ремонту или списанию.

4. Техническое обслуживание бытовых газовых плит, водонагревателей и газовых котлов. Виды работ.

Билет 17.

1. Характерные нарушения тяги в дымоходах. Сроки проверки дымоходов бытовых газовых приборов.

2. Назначение, устройство и принцип работы регулятора давления типа РДБК-1П.

3. Устройство, принцип работы смесительных горелок. Преимущества и недостатки.

4. Контрольная опрессовка газопроводов.

Билет 18.

1. Сущность взрыва, пределы взрываемости природного и сжиженного газа (в Лекциях).

2. Периодичность и объем работ при техническом осмотре и техническом обслуживании ГРП.

3. Требования к стальным трубам, применяемым для строительства газопроводов.

4. Меры безопасности при смазке крана на спуске к газовым приборам в жилых домах.

Билет 19.

1. Одоризация горючих газов. Свойства одоранта, нормы одоризации природного газа. (в Лекциях)

2. Назначение, устройство, работа емкостного водонагревателя АГВ-80. Основные неисправности.

3. Порядок и сроки технического освидетельствования баллонов для сжиженных газов. (Бил 16, в Л)

4. Газоопасные работы, выполняемые без руководства ИТР.

Билет 20.

1. Классификация горючих газов по способу получения, их состав.

2. Устройство, принцип работы комбинированных горелок, достоинства и недостатки.

3. Эксплуатация ШРП с пропускной способностью регулятора до 50 м3/час.

4. Объем работ при обходе надземных газопроводов.

Билет 21.

1. Предохранительно-контрольный клапан ПКК-40М. Назначение, устройство, основные неисправности.

2. Устройство баллонов для сжиженного газа. Содержание паспортной таблички.

3. Работа блока автоматики емкостного водонагревателя АГВ-120. Возможные неисправности и их устранение. (Билет 19)

4. Меры безопасности при работе в ГРП.

Билет 22.

1. Устройство, принцип работы горелок инфракрасного излучения. Достоинства и недостатки.

2. Маркировка запорной арматуры.

3. Требования Правил к размещению индивидуальной газобаллонной установки.

4. Устройство, назначение футляров при прокладке газопроводов.

Билет 23.

1. Назначение и устройство газовых фильтров.

2. Катодная защита подземных газопроводов от электрохимической коррозии.

3. Устройство, работа регулятора давления РДГ-6. Основные неисправности.

4. Общие требования безопасности при выполнении газоопасных работ.

Билет 24.

1. Виды закупорок, способы их устранения.

2. Устройство футляра при пересечении препятствий.

3. Порядок перевода работы ГРП с основной линии регулирования на обводную линию.

4. Меры безопасности при чистке газовых фильтров.

Билет 25.

1. Устройство надземных газопроводов. Высота их прокладки.

2. Пуск газа в газовое оборудование котельной после ремонта (в Лекциях).

3. Устройство дымоходов от бытовых приборов.

4. Содержание плана локализации и ликвидации аварийных ситуаций на объектах систем газопотребления (в Лекциях).

Билет 26.

1. Устройство, принцип работы форкамерной горелки. Преимущества и недостатки.

2. Назначение, устройство компенсаторов.

3. Дифманометры жидкостные, мембранные, сильфонные.

4. Меры безопасности при смазке крана перед газовыми приборами (Билет 18).

Билет 27.

1. Назначение и устройство заземления и зануления электрооборудования.

2. Сведения о чертежах и схемах.

3. Назначение и устройство ГРП (ГРУ).

4. Порядок замены крана перед бытовым газовым прибором.

Билет 28.

1. Материалы, применяемые для изоляции газопроводов.

2. Требования техники безопасности к используемому электрооборудованию.

3. Требования Правил к используемым манометрам.

4. Виды слесарных работ при обслуживании и ремонте газового оборудования. Требования к применяемому инструменту.

Билет 29.

1. Устройство и принцип действия пружинных и жидкостных манометров.

2. Объем работ при текущем ремонте оборудования ГРП.

3. Требования Правил к размещению групповой установки баллонов.

4. Определение загазованности помещения газоиндикатором ПГФ-2М.

Билет 30.

1. Техническое обслуживание газового оборудования жилых зданий.

2. Устройство, принцип работы задвижек, основные неисправности.

3. Назначение, устройство протекторной защиты газопроводов.

4. Какие газоопасные работы выполняются без оформления наряда-допуска?

ДОПОЛНИТЕЛЬНЫЕ ОТВЕТЫ В КОНЦЕ ДОКУМЕНТА

1.3 Технологический процесс смазки крана на опуске перед газовыми приборами и аппаратами.

1.4 Приборное техническое обследование подземных газопроводов.

1.5 Индивидуальные средства защиты, применяемые при выполнении газоопасных работ.

2.3 Порядок проведения текущего ремонта газового оборудования ГРП.

2.4 Правила прокладки внутренних газопроводов котельной.

2.5 Оказание первой помощи при ушибе.

3.3 Технологический процесс смазки блок-крана водонагревателя.

3.4 Контрольная опрессовка газопроводов.

3.5 Ответственность обслуживающего персонала за нарушение Правил и инструкций.

4.4 Места установки запорной арматуры на внутренних газопроводах котельной.

4.5 Способы обнаружения и ликвидации утечек газа.

5.3 Порядок настройки ПКН и ПКВ.

5.4 Порядок допуска рабочих к обслуживанию газифицированных объектов.

5.5 Назначение и величина остаточного давления в газовых баллонах.

6.3 Первичный пуск газа в газовое оборудование ГРП.

6.4 Правила выполнения газоопасных работ.

6.5 Доврачебная помощь при отравлении и удушье газом.

7.3 Кем, где и какие паспортные данные наносятся на газовом баллоне.

7.4 Основные правила прокладки надземных газопроводов.

7.5 Меры безопасности при работе в загазованном помещении.

8.3 Требования к сборке сварного соединения.

8.4 Устройство дымоотводящей соединительной трубы ВДГО.

8.5 Виды и сроки проведения инструктажей по охране труда.

9.3 Порядок выполнения продувки газопроводов.

9.4 Изоляция газопроводов. Назначение, порядок нанесения.

9.5 Устройство газового баллона.

10.2 Назначение, устройство и требования к эксплуатации индивидуальных ГБУ.

10.4 План локализации и ликвидации аварийных ситуаций. Порядок проведения противоаварийных тренировок.

10.5 Техника безопасности при выполнении ремонтных работ в помещении ГРП.

11.2 Область применения и правила прокладки полиэтиленовых труб.

11.3 Порядок выполнения обхода подземного газопровода.

11.4 Подготовка кромок трубы при газоэлектросварочных работах.

11.5 Порядок оформления акта по форме Н-1.

12.1 Требования к инструментам, применяемым при выполнении газоопасных работ.

12.2 Устройство продувочных газопроводов внутри котельных, цехов и ГРП.

12.3 Требования к автотранспорту для перевозки баллонов СУГ.

12.5 Назначение и порядок выдачи наряда-допуска.

13.3 Назначение, устройство и требования к эксплуатации групповых ГБУ.

13.4 Устройство и эксплуатация дымоходов в жилых и общественных зданиях.

14.1 Технологический процесс смазки кранов газовых плит.

14.2 Обвязка печи газовоздухопроводами.

14.5 Требования безопасности при производстве работ по техническому обслуживанию ВДГО.

15.3 Требования к помещениям ГРП.

15.4 Охранные зоны газораспределительных сетей.

15.5 Газоопасные работы, выполняемые без наряда-допуска.

Билет 1

- Основные физико-химические свойства природного газа, его преимущества и недостатки.

- Назначения, устройство, принцип работы предохранительно-запорного клапана ПКН (ПКВ). Основные неисправности, настройка на срабатывание.

- Назначение и устройство конденсатосборников. Порядок откачки конденсата из конденсатосборников.

- Виды и сроки инструктажа по охране труда работников газовой службы.

Опасные свойства газа

(т.е. чем он опасен)

1. Обладает удушающим действием.

2. Пожаровзрывоопасен.

Настройка клапана ПЗК.

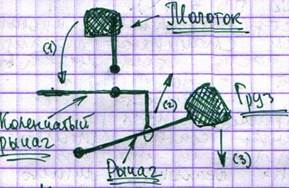

ПЗК состоит из следующих основных узлов:

1. Корпус.

2. Головка – промежуточная вставка.

3. Крышка.

4. Система рычагов. В систему рычагов входит молоток, коленчатый рычаг. рычаг с грузом и коромысло-рычаг, закрепленный одним концом в штоке мембраны.

Корпус вентильного типа, чугунный. Внутри корпуса имеется седло, клапан основной, в котором вмонтирован перепускной клапан. Клапаны через вилку связаны с осью. На конце вышедшей из корпуса оси закреплен рычаг с грузом. На выходе оси из корпуса имеется сальниковое уплотнение с сальниковой гранд-буксой. У клапана в нижней части имеется направляющая колонка и направляющий стержень, предназначенные для правильной посадки клапана на седло при срабатывании.

В верхней части корпуса крепится головка промежуточная, вставка, в которой имеется глухая перегородка, разделяющая в ПЗК два разных давления: внизу под перегородкой – высокое давление, равное входному давлению в ГРП; а сверху над перегородкой – давление низкое, равное давлению после регулятора.

К головке крепится крышка, в которой находятся две пружины: большая и малая, для настройки на заданные давления. В крышке находится коромысло, регулировочный винт и регулировочная гайка.

Между крышкой и головкой – промежуточной вставкой зажата мембрана. Между мембраной и глухой перегородкой головки, образована мембранная камера, которая через штуцер и импульсную трубку сообщается с выходным давлением газа после регулятора, т.е. давление в мембранной камере равно давлению на манометре после регулятора и равно давлению перед газоиспользующим агрегатом (горелкой котла). Сообщение происходит по принципу сообщающихся сосудов. Мембрана связана со штоком сверху. На штоке находятся две пружины: большая и малая, предназначенные для настройки ПЗК на заданные давления. В штоке мембраны жестко одним концом закреплено коромысло на оси. Второй конец коромысла при нормальном рабочем состоянии ПЗК находится в зацеплении с выступом на молотке и удерживает молоток в вертикальном положении.

В мембранной камере имеется резьбовое отверстие, закрытое пробкой, которое предназначено для удобства подключения импульсной трубки или проверки ПЗК на срабатывание по заданным параметрам согласно графика без повышения давления газа потребителю.

Вводный инструктаж

Вводный инструктаж по безопасности труда проводит инженер по охране труда или лицо, на которое возложены эти обязанности, со всеми вновь принимаемыми на работу не зависимо от их образования, стажа работы по данной профессии или должности, с временными работниками, командированными, учащимися и студентами, прибывшими на производственное обучение или практику, а также учащимися в учебных заведениях. О проведении вводного инструктажа делают запись в журнале регистрации вводного инструктажа с обязательной подписью инструктируемого и инструктирующего, а также в документе о приеме на работу или контрольном листе. Проведение вводного инструктажа с учащимися регистрируют в журнале учета учебной работы.

Первичный инструктаж

Первичный инструктаж по охране труда на рабочем месте до начала производственной деятельности проводит непосредственный руководитель работ по инструкциям по охране труда, разработанным для отдельных профессий или видов работ:

- со всеми работниками, вновь принятыми в организацию, и переводимыми из одного подразделения в другое;

- с работниками, выполняющими новую для них работу, командированными, временными работниками;

- со строителями, выполняющими строительно-монтажные работы на территории действующей организации;

- со студентами и учащимися, прибывшими на производственное обучение или практику перед выполнением новых видов работ, а также перед изучением каждой новой темы при проведении практических занятий в учебных лабораториях, классах, мастерских, участках.

Лица, которые не связаны с обслуживанием, испытанием, наладкой и ремонтом оборудования, использованием инструмента, хранением и применением сырья и материалов, первичный инструктаж не проходят.

Перечень профессий и должностных работников, освобожденных от первичного инструктажа на рабочем месте, утверждает руководитель организации по согласованию с профсоюзным комитетом и службой охраны труда. Все работники, в том числе выпускники профтехучилищ, после первичного инструктажа на рабочем месте должны в течение первых 2 - 14 смен (в зависимости от характера работы, квалификации работника) пройти стажировку по безопасным методам и приемам труда на рабочем месте под руководством лиц, назначенных приказом (распоряжением) по предприятию (подразделению, цеху, участку и т.п.). Ученики и практиканты прикрепляются к квалифицированным специалистам на время практики.

Повторный инструктаж

Повторный инструктаж проходят все работающие, за исключением лиц, освобожденных от первичного инструктажа на рабочем месте, не зависимо от их квалификации, образования и стажа работы не реже чем через 6 месяцев. Его проводят с целью проверки знаний правил и инструкций по охране труда, а также с целью повышения знаний индивидуально или с группой работников одной профессии, бригады по программе инструктажа на рабочем месте. По согласованию с соответствующими органами государственного надзора для некоторых категорий работников может быть установлен более продолжительный (до 1 года) срок прохождения повторного инструктажа.

Повторный инструктаж проводится по программам первичного инструктажа на рабочем месте.

Внеплановый инструктаж

Внеплановый инструктаж проводится:

• при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

• при изменении, технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

• при нарушении работающими и учащимися требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

• по требованию органов надзора;

• при перерывах в работе - для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда, более чем 30 календарных дней, а для остальных работ - более двух месяцев.

Внеплановый инструктаж проводят индивидуально или с группой работников одной профессии. Объем и содержание инструктажа определяют в каждом конкретном случае в зависимости от причин или обстоятельств, вызвавших необходимость его проведения. Внеплановый инструктаж отмечается в журнале регистрации инструктажа на рабочем месте с указанием причин его проведения.

Внеплановый инструктаж проводит непосредственно руководитель работ (преподаватель, мастер).

Целевой инструктаж

Целевой инструктаж проводится:

• при выполнении разовых работ, не связанных с прямыми обязанностями работника по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т.п.);

• при ликвидации последствий аварии, стихийных бедствий, производстве работ, на которые оформляется наряд-допуск, разрешение и другие документы.

Целевой инструктаж проводится непосредственно руководителем работ и фиксируется в журнале инструктажей и необходимых случаях - в наряде-допуске.

Примерный перечень основных вопросов вводного инструктажа

1. Общие сведения о предприятии, организации, характерные особенности производства.

2. Основные положения законодательства об охране труда.

2.1. Трудовой договор, рабочее время и время отдыха, охрана труда женщин и лиц моложе 18 лет. Льготы и компенсации.

2.2. Правила внутреннего трудового распорядка организации, ответственность за нарушение правил.

2.3. Организация работы по охране труда в организации. Ведомственный, государственный надзор и общественный контроль за состоянием охраны труда.

3. Общие правила поведения работающих на территории предприятия, в производственных и вспомогательных помещениях. Расположение основных цехов, служб, вспомогательных помещений.

4. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний: средства коллективной защиты, плакаты, знаки безопасности, сигнализация. Основные требования по предупреждению электротравматизма.

5. Основные требования производственной санитарии и личной гигиены.

6. Средства индивидуальной защиты (СИЗ). Порядок и нормы выдачи СИЗ, сроки носки.

7. Обстоятельства и причины отдельных характерных несчастных случаев, аварий, пожаров, происшедших на предприятии и других аналогичных производствах из-за нарушения требований безопасности.

8. Порядок расследования и оформления несчастных случаев и профессиональных заболеваний.

9. Пожарная безопасность. Способы и средства предотвращения пожаров, взрывов, аварий. Действия персонала при их возникновении.

10. Первая помощь пострадавшим. Действия работающих при возникновении несчастного случая на участке, в цехе.

Примерный перечень основных вопросов первичного инструктажа на рабочем месте

1. Общие сведения о технологическом процессе и оборудовании на данном рабочем, производственном участке, в цехе. Основные опасные и вредные производственные факторы, возникающие при данном технологическом процессе.

2. Безопасная организация и содержание рабочего места.

3. Опасные зоны машины, механизма, прибора. Средства безопасности оборудования: предохранительные, тормозные устройства и ограждения, системы блокировки и сигнализации, знаки безопасности.

4. Порядок подготовки к работе (проверка исправности оборудования, пусковых приборов, инструмента и приспособлений, блокировок, заземления и других средств защиты).

5. Безопасные приемы и методы работы. Действия при возникновении опасной ситуации.

6. Средства индивидуальной защиты на данном рабочем месте и средства пользования ими.

7. Схема безопасного передвижения работающих на территории участка, цеха.

8. Внутрицеховые транспортные и грузоподъемные средства и механизмы.

9. Характерные причины аварий, взрывов, пожаров, случаев производственных травм.

10. Меры предупреждения аварий, взрывов, пожаров. Обязанность и действия при аварии, взрыве, пожаре. Способы применения имеющихся на участке средств пожаротушения, противоаварийной защиты и сигнализации, места их расположения.

Билет 2

- Продукты полного и неполного сгорания природного газа. Опасность при неполном сгорании.

- Устройство ввода газопровода в жилое здание.

- Назначение, устройство баллонного вентиля СУГ. Основные неисправности.

- Средства первичного пожаротушения на объектах систем газопотребления.

Горение газа

СН4+2×О2+7,52×N2 = СО2+2 ×Н2О+7,5 × N2+8500 Ккал

СН4+2×О2+7,52×N2 = СО2+2 ×Н2О+7,5 × N2+8500 Ккал

Воздух:

,отсюда вывод:

,отсюда вывод:

на 1 м3 О2 приходится 3,76 м3 N2

При сжигании 1 м3 газа необходимо затратить 9,52 м3 воздуха, (т.к. 2+7,52). При полном сгорании газа выделяется:

· Углекислый газ СО2;

· Пары воды;

· Азот (балласт воздуха);

· Выделяется теплота.

При сгораниии 1 м3 газа выделяется 2 м3 воды. Если температура отходящих дымовых газов в дымовой трубе меньше 120ОС и труба высокая неутеплённая, то эти пары воды конденсируются вдоль стенок дымовой трубы в её нижнюю часть, откуда через отверстие поступают в дренажную ёмкость или линию.

Чтобы исключить образование конденсата в дымовой трубе, необходимо утеплять трубу или уменьшить высоту дымовой трубы, предварительно просчитав тягу в трубе (т.е. уменьшать высоту трубы опасно).

СУГ

ВБ-12,8 (кг/мин пропускная способность по ж.ф.), ВБ-2.

Предназначен для обеспечения передачи газа из баллона редуктору без каких –либо потерь в окружающую среду, т.е. д.б. герметичным.

Или служит для открытия или закрытия выхода газа из баллона к прибору (регулятору давления и т.д.).

Устройство:

-корпус из латуни;

-заглушка на расходном штуцере;

-расходный штуцер с левой резьбой;

-маховик, на котором д.б. обязательно указано стрелкой положение «закрыто» или «открыто» – «закрыто»;

-резьбовая гайка;

-клапан с двумя резиновыми уплотнительными кольцами;

-уплотнение на торце клапана;

-стопорный штифт, который исключает возможность разборки вентиля.

Регуляторы давления.

Предназначены для снижения давления газа и поддержания его на заданном уровне независимо от расхода газа.

Регулятор РДУК-2 комплектуется двумя пилотами КН-2 и КВ-2. Пилот КН-2 обеспечивает выход давления после регулятора в пределах 0,005…0,6 кгс/см2 (или 50..6000 мм вд.ст.). Пилот КВ-2 от 0,6 до 6 кгс/см2 .

Устройство регулятора. Регулятор состоит из следующих основных узлов:

1. Регулятор управления (пилот).

2. Исполнительный узел.

3. Импульсные трубки.

4. Дроссельное устройство.

Регулятор РДУК-2

Исполнительный узел состоит из корпуса и мембранной камеры, прикрепленной к нижней его части. Мембранная камера образована двумя чугунными тарелками, между которыми зажата мембрана. Мембрана через составной шток, состоящий из двух частей, соединяется с клапаном в корпусе исполнительного узла. У клапана имеется направляющая, предназначенная для правильной посадки клапана на седло. В надклапанном пространстве корпуса исполнительного узла имеется ограничитель подъема клапана, фильтрующая сетка, предназначенная для очистки газа от механических примесей.

В верхней части корпуса имеется крышка на болтах. Крышка предназначена для осмотра и ремонта деталей корпуса. Корпус фланцевый. На корпусе – маркировка, стрелка, Ду, Ру.

Пилот – регулятор управления. Крепится к надклапанному пространству корпуса исполнительного узла. Давление газа в надклапанном пространстве корпуса равно входному давлению ГРП (6…12 кгс/см2). На корпусе крестовины пилота имеется стрелка, указывающая направление потока газа. На входе газа в крестовину пилота имеется полусферическая фильтрующая сетка. Пилот состоит из корпуса (вкрхняя часть) и крышки (нижняя часть). В крышке имеется резьбовой регулировочный стакан, а также дыхательное отверстие для сообщения подмембранного пространства с атмосферой. К верхней части корпуса крепится крестовина. Между корпусом и крышкой зажата мембрана. Мембрана через составной шток, состоящий из двух частей, соединена с золотником в крестовине (золотник – это маленький клапан). Сверху на золотник воздействует сила пружины. В верхней части крестовины имеется пробка, предназначенная для осмотра и ремонта золотника, штока золотника, седла крестовины.

Пилот – регулятор управления

В подмембранной полости (под крышкой пилота) имеется пружина, предназначенная для настройки регулятора на заданное давление. Усилие пружины регулируется резьбовым регулировочным стаканом. Между мембраной пилота и корпусом в верхней части образована мембранная камера, которая через импульсную трубку сообщается с выходным сниженным давлением газа после регулятора.

Мембранный привод командного узла.

Надмембранная полость мембранной камеры исполнительного узла через импульсную трубку сообщается с выходным сниженным давлением газа после регулятора.

Давление газа, вышедшее из крестовины пилота по импульсной трубке подается в подмембранную полость мембранной камеры через дроссель в подмембранную полость мембранной камеры исполнительного узла. Из подмембранной камеры исполнительного узла имеется сбросная трубка, врезанная в выходной газопровод после регулятора, предназначенная для сброса того газа, который не пропустил дроссель в подмембранную полость мембранной камеры. При подключении сбросной трубки к телу трубы имеется дроссель. Этот дроссель может быть конструктивно смонтирован при подключении сбросной трубки к нижней чугунной тарелке мембранной камеры. Дроссели бывают нерегулируемые, которые конструктивно выполняются в виде шайбы; дроссели регулируемые (отверстия которых можно регулировать) выполняются в виде клапана, иглы.

Пуск регулятора в работу.

Перед любым пуском регулятора в работу необходимо привести его в закрытое положение, т.е. вывернуть (ослабить) пружину пилота, резьбовой стакан при этом держится на одной нитке резьбы. При этом золотник в крестовине, прижатый сверху пружиной, сидит на седле. Прохода газа через крестовину по импульсной трубке в подмембранную полость мембранной камеры исполнительного узла – нет.

Клапан в корпусе исполнительного узла входным давлением газа прижат к седлу, т.е. регулятор – закрыт. Начинаем вкручивать резьбовой стакан пилота, сжимая пружину. Пружина давит на мембрану пилота, которая прогибается вверх через составной шток, приподнимая золотник над седлом крестовины, обеспечивая проход газа через крестовину по импульсной трубке в подмембранную полость мембранной камеры исполнительного узла. Мембрана мембранной камеры при этом под действием давления газа, прогнется вверх через составной шток, приподнимет клапан над седлом корпуса исполнительного узла и обеспечит проход газа потребителю.

Давление газа, поступившее в выходной ГП по импульсным трубкам сразу поступит в надмембранную полость пилота и уравновесит ее мембрану, и по импульсной трубке давление газа поступит в надмембранную полость мембранной камеры исполнительного узла и тоже уравновесит мембрану.

При вворачивании резьбового стакана необходимо смотреть на манометр, установленный на выходе после регулятора для настройки заданного, нужного давления.

Регулятор работает в автоматическом режиме (при нормальной работе). При повышении давления газа за регулятором, это повышенное давление пойдет одновременно по двум направлениям:

1. По импульсной трубке в надмембранную полость мембранной камеры исполнительного узла.

2. В пилот в надмембранную полость газ поступит по импульсным трубкам.

Под действием повышенного давления газа, поступившего в надмембранную полость пилота, мембрана прогнется вниз, через шток, золотник приблизится к седлу крестовины, уменьшив проход и давление газа, которое по импульсной трубке поступит в подмембранную полость мембранной камеры исполнительного узла (уменьшенное давление). Мембрана мембранной камеры исполнительного узла под действием повышенного давления над ней и пониженного (пилотом) давления под ней – пргнется вниз и через шток приблизит клапан к седлу корпуса, уменьшив проход и давление газа потребителю до заданного изначально значения.

При уменьшении давления газа за регулятором вследствие увеличения расхода газа, это пониженное давление одновременно пойдет по импульсным трубкам по двум направлениям (выровняется по принципу сообщающихся сосудов):

1. По импульсной трубке в надмембранную полость мембранной камеры исполнительного узла.

2. По импульсной трубке в пилот.

Мембрана пилота под действием пониженного давления над ней и силы пружины под ней прогнется вверх, через шток приподнимет золотник над седлом крестовины, увеличив проход и давление газа, которое по импульсной трубке поступит в подмембранную полость мембранной камеры исполнительного узла. При этом мембрана мембранной камеры под действием повышенного давления газа пилота под ней прогнется вверх, через шток приподнимет клапан над седлом корпуса, увеличив проход и давление газа потребителю до значения, заданного пружиной пилота.

Неисправности регуляторов:

1. Засорился дроссель или импульсная трубка подачи газа в подмембранную полость мембранной камеры исполнительного узла. При этом может быть колебательный процесс (стрелка манометра на выходе раскачивается или давление будет падать).

2. Забита сбросная импульсная трубка или ее дроссель. Будет колебательный процесс или будет расти давление на выходе.

3. Забит грязью золотник и шток золотника пилота, регулятор не реагирует на усилие сжимаемой пружины. Прочистить.

4. Порвана мембрана пилота. При этом произойдет загазование помещения ГРП. В зависимости от размеров порыва мембраны может быть колебательный процесс или увеличение давления потребителю выше заданного изначально.

5. Порвана мембрана мембранной камеры исполнительного узла. Возможен колебательный процесс в работе регулятора вследствие периодического уменьшения давления газа на выходе. При значительном порыве давление над и под мембраной выровняется и клапан сядет на седло корпуса, перекрыв проход газа.

6. Негерметичная втулка с отверстием для штока в крестовине пилота. Приэтом газ из-под золотника будет перетекать через эту негерметичную втулку в мембранную камеру пилота.

7. Негерметичность клапана в корпусе исполнительного узла в закрытом положении.

Работа регулятора «на тупик».

При проверке регулятора «на тупик» необходимо закрыть задвижку после регулятора. Можно закрыть задвижку за пределами ГРП, т.е. исключить расход газа через регулятор. При этом регулятору разрешается поднять давление после себя не более, чем на 10% от рабочего, т.е. заданного пружиной пилота.

При этом повышенном давлении регулятор сам себя закрывает. При увеличении давления за регулятором более, чем на 10% от рабочего, регулятор считается неисправным и подлежит ремонту. Причина негерметичности прилегания клапана к седлу: попал песок, могут быть царапины на седле, прохудилось уплотнение клапана или негерметичное прилегание золотника к седлу крестовины в пилоте.

Могут быть утечки газа через резьбовые фланцевые соединения, под пробку в крестовине, в импульсных трубках.

Проточный водонагреватель

газовый прибор, использующий тепловую энергию, получаемую при сжигании газа, для нагрева проточной воды для горячего водоснабжения.

ВПГ-20-1-3-П

В – водонагреватель

П – проточный

Г – газовый

20 – тепловая мощность 20000 ккал/ч

1 – с отводом продуктов сгорания в дымоход

3 - категория (аппараты работают на природном и сжиженном газах)

П – первого класса

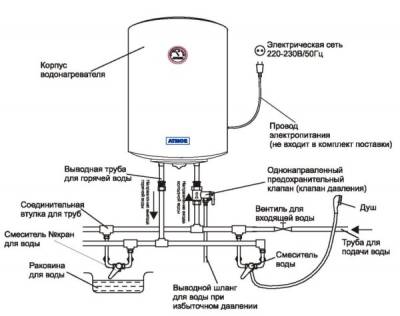

Устройство ВПГ

1. Разъемный кожух из листовой стали, покрытой эмалью.

2. На лицевой части аппарата находятся:

· ручка блок-крана,

· кнопка ЭМК,

· смотровое окно для розжига запальника и наблюдения за пламенем горелки.

3.Устройство для отвода продуктов сгорания в дымоход, состоящее из колпаков и предохранителя от обратной тяги.

4.Внизу аппарата три патрубка:

- подвод газа,

- подвод холодной воды,

- отвод горячей воды,

5.Внутри кожуха:

– газовая горелка,

– теплообменник, состоящий из:

· огневой камеры,

· охлаждающего змеевика,

· калорифера,

– запальник,

– блок-кран, состоящий из водяного и газового узлов,

– автоматические устройства, выполняющие следующие функции:

· прекращение подачи газа в ВПГ при погасании пламени запальника (ЭМК и термопара),

· прекращение подачи газа в ВПГ при отсутствии тяги в дымоходе (датчик тяги, ЭМК, термопара),

· прекращение подачи газа на основную горелку при отсутствии разбора горячей воды (блок-кран),

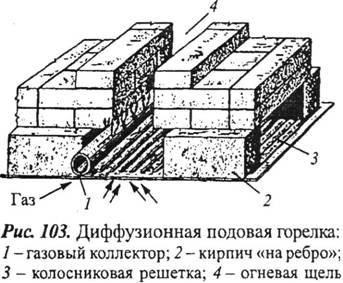

ПОДОВАЯ ГОРЕЛКА

Устройство, состоящее из перфорированного газового коллектора, изготовленного из стальной трубы и размещенного по оси прямоугольного канала, выполненного из огнеупорных материалов. Подовая горелка работает по диффузионному принципу. Газ без предварительного смешения истекает из двух рядов отверстий (расстояние между центрами отверстий в ряду — 15—26 мм) и образующих между собой угол 90. Воздух подается через колосниковую решетку из поддувального пространства под газовый коллектор вентилятором или поступает туда за счет разрежения в топке, проходит в канале, с двух сторон омывая газовый коллектор, который устанавливается строго по оси туннеля. Газовые струйки в результате турбулентной диффузии интенсивно перемешиваются с воздухом, и на расстоянии 20—40 мм от отверстий коллектора начинается процесс горения. Длина факела подовой горелки (0,5—1 м) требует соответствующей высоты топки. Полнота сгорания газа в горелках этого типа зависит от соотношения скоростей газа и воздуха, диаметрам расположения газовых отверстий, расстояния между ними, размеров, формы и качества кладки канала, разрежения в топке.

Достоинства подовых горелок: 1) бесшумность работы и широкий предел регулирования производительности; 2) при наличии в топке разрежения более 3 мм вод. ст. при полной или пониженной нагрузке горелки могут эксплуатироваться без принудительной подачи воздуха.

Недостатки подовых горелок: 1) в полностью экранированных топках для установки горелок требуется вырезать часть экранов или разводить экранные трубы; 2) при расположении горелок вблизи экранных поверхностей может произойти перерезание труб факелом; 3) значительная неравномерность температур в горизонтальном сечении топки и частый выход из строя футеровки.

Процесс горения газа

Основным условием для горения газа является наличие кислорода (а следовательно, воздуха). Без присутствия воздуха горение газа невозможно. В процессе горения газа происходит химическая реакция соединения кислорода воздуха с углеродом и водородом топлива. Реакция происходит с выделением тепла, света, а также углекислого газа и водяных паров.

В зависимости от количества воздуха, участвующего в процессе горения газа, происходит полное или неполное его сгорание.

При достаточном поступлении воздуха происходит полное сгорание газа, в результате которого продукты его горения содержат негорючие газы: углекислый газ С02, азот N2, водяные пары Н20. Больше всего (по объему) в продуктах горения азота — 69,3—74%.

Для полного сгорания газа также необходимо, чтобы он смешивался с воздухом в определенных (для каждого газа) количествах. Чем выше калорийность газа, тем требуется большее количество воздуха. Так, для сжигания 1 м3 природного газа требуется около 10 м3 воздуха, искусственного — около 5 м3, смешанного — около 8,5 м3.

О полноте сгорания газа свидетельствует короткий прозрачный факел голубого цвета (беспламенное горение), которое применяют в приборах инфракрасного излучения при газовом отоплении.

При недостаточном поступлении воздуха происходит неполное сгорание газа или химический недожог горючих составных частей; в продуктах сгорания появляются горючие газы—окись углерода СО, метан СН4 и водород Н2

При неполном сгорании газа наблюдается длинный, коптящий, светящийся, непрозрачный, желтого цвета факел.

Таким образом, недостаток воздуха приводит к неполному сгоранию газа, а избыток — к чрезмерному охлаждению температуры пламени.

Кроме того, при значительном избытке воздуха также происходит неполное сгорание газа. При этом наблюдается конец факела желтоватого цвета, не вполне прозрачный, с расплывчатым голубовато-зеленым ядром; пламя неустойчиво и отрывается от горелки.

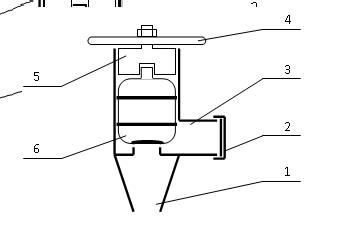

ПСУ мембранного типа.

Они предназначены для сброса газа в атмосферу в случае повышения его давления за регулятором более, чем на 15% от рабочего.

ПСУ настраиваются выше рабочего давления на величину от 10% до 15%.

Устанавливаются на ГП среднего и низкого давлений.

Состоит из корпуса и крышки. между которыми зажата мембрана, непосредственно связанная с клапаном в верхней ее части. Клапан перекрывает седло корпуса, когда сброса газа не происходит. Снизу на мембрану воздействует сила регулировочной настроечной пружины. Корпус имеет два патрубка: входной, связанный через импульсную трубку с контролируемым давлением газа, и выходной, предназначенный для сброса газа в атмосферу.

Диаметр сбросного патрубка этого клапана ПСК-50 равен 50мм, поэтому сбросной трубопровод, присоединяемый к нему, тоже должен быть не менее диаметра присоединительного патрубка, т.е. не менее 50 мм. Это общее техническое правило.

Сверху на мембрану воздействует входное контролируемое давление газа. При повышении давления газа в контролируемом газопроводе это повышенное давление по импульсной трубке поступает в надмембранную полость. При этом мембрана прогибается вниз, тянет за собой клапан, обеспечивая сброс газа в атмосферу.

Настройка на заданный режим:

1. Максимально сжать настроечную пружину, не разрушая уплотнительную резину клапана острыми краями.

2.  Регулятором по манометру на выходе устанавливаем то давление, при котором клапан должен открыться и обеспечить сброс газа в атмосферу.

Регулятором по манометру на выходе устанавливаем то давление, при котором клапан должен открыться и обеспечить сброс газа в атмосферу.

3. Медленно ослабляем пружину до тех пор, пока не начнется сброс газа в атмосферу.

Ремонт ПСК-50.

Перекрыть кран. Вывернуть пробку корпуса, вынуть регулировочный винт с пружиной.

Удалить лед и загрязнения с мембраны. Произвести сброс газа. Продуть клапанный механизм газом и проверить упругость пружины. Проверить подвижность мембраны, при необходимости растянуть (сжать) пружину. После сборки проверить давление срабатывания ПСК. При необходимости настроить.

Опознавательные знаки

газопроводов устанавливаются в соответствии с п. 4.20 Свода правил по проектированию и строительству: «СП 42-101-2003. Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб (взамен СП 42-104-97)»:

«4.20. Для определения местонахождения газопровода на углах поворота трассы, местах изменения диаметра, установки арматуры и сооружений, принадлежащих газопроводу, а также на прямолинейных участках трассы (через 200—500 м) устанавливаются опознавательные знаки.

На опознавательный знак наносятся данные о диаметре, давлении, глубине заложения газопровода, материале труб, расстоянии до газопровода, сооружения или характерной точки и другие сведения.

Опознавательные знаки устанавливаются на железобетонные столбики или металлические реперы высотой не менее 1,5 м или другие постоянные ориентиры.

В местах перехода газопроводов через судоходные и лесосплавные водные преграды на обоих берегах предусматривается установка сигнальных знаков в соответствии с требованиями Устава внутреннего водного транспорта. На границе подводного перехода предусматривается установка постоянных реперов: при ширине преграды при меженном горизонте до 75 м — на одном берегу, при большей ширине — на обоих берегах».

Данные о газопроводе наносятся на таблички, как правило, размером 200х140 мм. Если газопровод проведен из пластиковых (полиэтиленовых) труб, то эти таблички должны иметь желтый цвет, а если из стальных – зеленый с красной окантовкой:

Доврачебная помощь

- обезболивание при помощи любого анальгетика. Его можно как дать пострадавшему в виде таблетки, так и ввести раствор лекарства внутримышечно.

- остановка кровотечения, если необходимо, то наложение тугой перевязки вверху от раны, чтобы предотвратить излишнюю потерю крови.

- обработка поврежденных тканей вокруг раны

- надежная фиксация поврежденной ноги

Инжекционная горелка

Подсос воздуха за счет разряжения, создаваемого струей истекающего газа, называется инжекцией, или подсос воздуха осуществляется за счет энергии струи газа. Инжекционные горелки бывают с неполной (50…60%) инжекцией воздуха и полной инжекцией.

В инжекционных горелках в горении участвует воздух первичный (50…60%) и вторичный из объема топки. Горелки эти называются еще саморегулирующимися (т.е., чем больше подача газа, тем больше засасывается воздуха).

Недостатки этих горелок: нуждаются в стабилизации пламени от отрыва и проскока. Горение – с шумом при работе.

Достоинства горелок: простота конструкции, надежность в работе, возможность полного сжигания газа, возможность работы на низких и средних давлениях, подача воздуха за счет энергии струи газа, что экономит электрическую энергию (вентилятора).

Основными частями инжекционных горелок являются:

· Регулятор первичного воздуха (1);

· Сопло (2);

· Смеситель (3).

Регулятор первичного воздуха представляет собой вращающийся диск, шайбу или заслонку, с помощью которых регулируется подача первичного воздуха.

Сопло служит для превращения потенциальной энергии давления газа – в кинетическую (скоростную), т.е. для придания газовой струе такой скорости, которая обеспечивала бы необходимый поток воздуха.

Смеситель горелки состоит из 3-х частей:

· Инжектора (4);

· Конфузора (5);

· Диффузора (7).

В инжекторе создается разрежение и создается подсос первичного воздуха.

Самая узкая часть горелки – конфузор, в котором происходит выравнивание газо-воздушной смеси.

В диффузоре происходит окончательное перемешивание газовоздушной смеси и увеличение ее давления за счет снижения скорости.

Правила установки газового котла.

1. Высота помещения не менее 2,5м (2м-при мощности оборудования менее 60кВт);

2. Вытяжной вентиляционный канал Ø100мм из прочного материала на расстоянии 0,2м от нижней образующей части вентканала до потолка с выводом наружу;

3. Дверь с зазором между полом площадью 0,025м2;

4. Открывающееся окно (часть окна);

5. Отдельный вход из топочной в нежилое помещение или на улицу;

6. Наличие выхода непосредственно наружу при установке оборудования свыше 150кВт;

7. Объем топочной не менее 7,5м3, в новых домах не менее 15м3;

8. При установке двух газовых котлов и более объем топочной увеличивается на 6м3 для каждого котла.

9. Дымоход стальной и существующий сечением не менее диаметра выходящего патрубка газового котла (водонагревателя), в случае устройства общего дымохода от двух газовых приборов, сечение дымохода рассчитывается из суммы сечений выходящих патрубков. Врезка дымоходов выполняется на разных уровнях на расстоянии 0,75м. Разрешается совмещение дымоходов газового котла и печи на твердом топливе, при их разновременной работе. В случае установки шибера (заслонки) в дымоход, необходимо в нём выполнить отверстие Ø15мм по центру. Предусматривается карман для чистки, конденсатосборники. Предусматривать утепление участков дымоходов негорючими материалами, расположенных на улице.

10. Установку коаксиального дымохода предусмотреть непосредственно наружу на расстоянии не менее:

-0,5м по горизонтали до окон, дверей и открытых вент. решеток;

-0,5м над верхней гранью окон, дверей и вент. решеток;

-1,0м по вертикали до окон при размещении отверстий под ними.

Прямой участок коаксиального дымохода, выходящий из помещения отопительной установки, должен быть выполнен с уклоном до 5º вниз от котла.

11. Закрытый плафон освещения;

12. Электропроводка укладывается в кабель каналы;

13. При установке котла в подвальном, цокольном, пристройке к зданию или отдельно стоящем здании обязательна установка системы контроля загазованности с автоматическим отключением подачи газа и выводом сигнала о загазованности в помещение с постоянным присутствием людей.

Ротационные счетчики газа

в отличие от других расходомеров обладают важным преимуществом, а именно: сравнительно высокая пропускная способность и достаточно широкий диапазон измерений (1:100, 1:160, 1:200) при сравнительно компактных габаритных размерах.

Кроме того, ротационные счетчики газа обладают и другими достоинствами:

· они не нуждаются в электроэнергии, надежны и долговечны;

· в процессе эксплуатации возможен контроль неисправностей по перепаду давления;

· стойкость к воздействию кратковременных перегрузок;

· точность измерения даже в случае ритмических колебаний газа;

· стабильная работа счетчика в широком диапазоне давления газа (рабочее давление до 7,5 МПа).

Важно учитывать, что при работе ротационные счетчики газа производят достаточно высокий уровень шума. Кроме того, эксплуатация ротационных счетчиков подразумевает предварительную фильтрацию измеряемого газа со степенью фильтрации не ниже 0,07 мм.

Ротационные счетчики широко применяют в коммунальном хозяйстве, как на небольших, так и на крупных предприятиях, а так же в системах газовых тепловых котельных.

Работа ротационного счетчика газа

Работа ротационного счетчика газа

Ротационный счетчик газа типа РГ: 1 — корпус; 2 — ротор

Ротационный счетчик газа представляет собой корпус с двумя встроенными вращающимися восьмиобразными роторами (выполняющими функции преобразовательного элемента), один из которых связан со счетным и передаточным механизмами. Разность входного и выходного давления приводит в действие механизм вращения роторов. Во время вращения роторов осуществляется их обкатывание своими боковыми сторонами. Роторы крутятся синхронно благодаря двум парам одинаковых зубчатых колесиков. Шестерни роторов периодически смазываются маслом, которое залито в торцевые коробки, что позволяет уменьшить трение и износ деталей.

Один ротор за пол-оборота вытесняет такой объем газа, который равен объему, оставшемуся между внутренней поверхностью корпуса и боковой поверхностью ротора. Таким образом, при полном обороте двух роторов вытесняется 4 вышеописанных объема.

Ротационные расходомеры следует использовать на узлах учета газа с колеблющимся давлением. Важно иметь возможность перекрытия подачи газа в случае создания аварийной ситуации.

Ротационный газовый счетчик может быть установлен как до, так и после регулятора давления.

Вихревые счетчики газа

Принцип действия вихревого счетчика основан на эффекте возникновения периодических вихрей при обтекании потоком газа тела обтекания. Частота срыва вихрей пропорциональна скорости потока и, соответственно, объемному расходу. Индикацию вихрей может осуществляться термоанемометром (ВРСГ-1) или ультразвуком (ВИР-100, СВГ.М). По диапазону измерения счетчики занимают промежуточное значение между турбинными и ротационными до 1:50. Появляется возможность использовать данный тип счетчиков для измерения количества кислорода, который измерять турбинными и

ротационными счетчиками категорически нельзя из-за сгорания масла в среде кислорода.

Вихревые счетчики газа предназначены для коммерческого учета объема потребляемого природного газа в промышленных целях.

Турбинные счетчики газа

Принцип действия турбинного счетчика основан на использовании энергии потока газа для вращения чувствительного элемента счетчика — турбинки. При этом взаимодействии потока газа с турбинкой последняя вращается со скоростью, пропорциональной скорости (объемному расходу) измеряемого газа. Далее число оборотов турбинки с помощью механического редуктора и магнитной муфты подсчитывается на интегрирующем устройстве (счетной головке), показывающем объемное количество газа, прошедшее через счетчик за время измерения.

Турбинные счетчики газа предназначены для коммерческого учета объема потребляемого природного газа в промышленных целях.

Струйные счетчики газа

Принцип работы струйного счетчика газа основан на колебании струи газа в специальном струйном генераторе. Струя газа по переменно перебрасывается из одного устойчивого положения в другое и создает при этом пульсации давления и звука с частотой пропорциональной скорости течения газа и соответственно объемного расхода. В электронном преобразователе происходит вычисление количества пропущенного газа.

Струйные счетчики газа предназначены для коммерческого учета объема потребляемого природного газа в бытовых целях.

Левитационные счетчики газа

Левитационный счетчик является тахометрическим прибором, в котором подвижный элемент вращается в газовых подшипниках. Скорость вращения подвижного элемента пропорциональна объемному расходу. Вторичный преобразователь преобразует скорость вращения в электрический сигнал, которых в электронном блоке преобразуется в измеренные количество пройденного газа. Результаты индицируются на индикаторе.

Левитационные счетчики газа предназначены для коммерческого учета объема потребляемого природного газа в бытовых и коммунально-бытовых целях.

Барабанные счетчики газа

Принцип действия барабанного счетчика состоит в том, что под действием перепада давления газа происходит вращение барабана, разделенного на несколько камер, измерительный объем которых ограничен уровнем затворной жидкости. При вращении барабана периодически разные камеры заполняются и опорожняются газом.

Барабанные счетчики применяются для работы в лабораториях. В настоящее время барабанные счетчики в РФ не производятся.

Бытовые и коммунально-бытовые счетчики газа

На рынке по объемам производства можно выделить двух основных производителей – ЗАО «Газдевайс» и ФГУП ВПО «Точмаш».

Порядок выполнения первичного пуска газа в жилые дома. Последовательность действий. Оформление документации.

Основанием для пуска газа является акт законченного строительством объекта, подписанный госкомиссией. Работа газоопасная, выполняется по наряду-допуску под руководством ИТР. В состав бригады включаются представители строительно-монтажной организации вместе с прорабом, которые будут устранять утечки, негерметичность газооборудования, выявленные при контрольной опрессовке воздухом. В бригаду включаются представители ЖЭУ, которые обязаны объявить жителям о пуске газа и обеспечить наличие всех абонентов в квартирах или иметь ключи от всех квартир, жителей которых нет.

Представители ЖЭУ или СМУ доукомплектовывают газовые приборы в слусае некомплектности их.

Все абоненты заранее до пуска газа, начиная с 12 лет обязаны пройти инструктаж в техническом кабинете горгаза, получить абонентскую книжку, написать расписку о том, что они, абоненты обязуются выполнять эти требования. Кроме того они расписываются в специальном журнале за инструктаж.

Горгаз не будет производить пуск газа в жилой дом или подъезд пока все абоненты не пройдут инструктаж.

Газ дошедший до жилого дома должен быть отключен от внутренней разводки дома и это все должно быть заглушено пробками, т.е. соединения наружного ГП с внутренним ГП – нет.

Газ в наружный ГП до жилого дома пускается в том же порядке, как мы описывали его в теме «пуск газа в ГРП и котельную». Предположим, что газ до жилого дома доведен, кран закрыт и в него ввернута заглушка. Проводится внешний осмотр всей внутренней системы газоснабжения подъезда или жилого дома. Для этого бригадир сам лично обходит все квартиры и проверяет укомплектованность газовых приборов, подключение газопроводов (ГП) к опускам. Опуск – это ГП, который подводит газ к плите. На нем устанавливается кран. Краны на опусках должны быть закрыты. Попутно проверяют наличие вентиляции в кухне, наличие фрамуг и форточек.

Проводится контрольная опрессовка внутреннего ГП и приборов воздухом давлением 500 мм вд.ст. Падение давления – 20 мм вд.ст. за 5 минут. Для этого к плите на самом верхнем этаже подключают велосипедный насос, U-образный стеклянный манометр, создают давление и ищут утечки мыльным раствором.

Опрессовка внетреннего ГП до закрытых кранов на опусках перед плитами. Проводится контрольная опрессовка всех плит, всех приборов по всем квартирам. После этого мастер, бригадир снова проходит и лично сам проверяет, чтобы все краны перед приборами на опусках были закрыты, а также закрыты на газовой плите.

Подсоединяется наружный ГП к внутреннему ГП жилого дома. В самой верхней квартире, к крайнему кранику плиты подключаем продувочный шланг, конец которого выбрасываем в форточку и закрепляем к окну, чтобы шланг случайно не вывалился в кухню. Форточку прикрываем, чтобы ветром не задуло газовоздушное облако в квартиру.

Двери кухни закрываем. После этого мастер выходит на улицу и убеждается, что все окна, форточки и двери в подъездах закрыты.

Из квартиры верхнего этажа, из которой будет продувка, слесарь дает сигнал (стучит по трубе), чтобы бригада стоящая внизу у вводного крана в жилой дом открыла его и подала газ. Как только кран открыли, сборку наружного ГП с внутренним обмыливают. Идет продувка газом для вытеснения воздуха. Пяти минут достаточно, чтобы продуть пятиэтажный подъезд. Окончание продувки определяют методом сжигания проб или газоанализатором. Содержание кислорода в продувочном газе не должно превышать 1%.

Закрывают кран на опуске, убирают с плиты продувочную сборку, собирают плиту, разжигают ее и приглашают абонентов ранее удаленных в другие комнаты, инструктируют, производят практический показ. Абонент расписывается в специальной вкдомости у мастера, бригадира. В абонентской книжке делают запись о дате пуска газоприбора. Далее по всем квартирам бригада производит продувку и пуск аналогично первой квартире. Перерыва между контрольной опрессовкой и пуском газа быть не должно.

Закрываем наряд-допуск, сдаем его и расписываемся в журнале регистрации нарядов о проделанной работе.

Принцип действия

При нажатии пусковой кнопки до упора под действием штока электромагнитной части шток с 2-мя клапанами перемещается в крайнее положение, при котором газ поступает только на запальник. Зажгли запальник. Через 60 сек термопара нагревается, возникает ТЭДС, электромагнит удерживает якорь в притянутом состоянии. Кнопку плавно отпускаем. Система штоков и клапанов перемещается до тех пор, пока шток электромагнитной части не упрется в притянутый якорь. Клапаны штока установятся в среднее рабочее положение, при котором газ поступает и на запальник и на горелку. Открыли кран на основную горелку, она зажигается от запальника.

При погасании запальника, термопара остывает. Электромагнит теряет магнитные свойства, якорь перестает удерживать шток электромагнитной части. Шток клапанами перекрывает проход газа на основную и запасную горелки.

При отсутствии тяги в дымоходе. Продукты сгорания нагревают биметаллическую пластину ДТ. Она, изгибаясь, открывает сброс газа. Запальник гаснет. Термопара остывает. Якорь отходит от электромагнита. Клапан перекрывает проход газа на запальник и горелку.

Краны

Определения

3.1 кран управления: Устройство, с помощью которого осуществляется ручное управление расходом газа в диапазоне, заданном изготовителем.

3.2 устройство предварительной настройки расхода: Устройство, позволяющее вручную осуществить предварительную настройку расхода газа через кран на заданную величину с помощью калиброванных сопел либо регулировочного винта.

3.3 запорный элемент: Деталь крана, которая открывает или закрывает поток газа.

3.4 наружная герметичность: Показатель наличия (отсутствия) утечки. Герметичность газового тракта по отношению к окружающей атмосфере.

3.5 внутренняя герметичность: Герметичность запорного элемента (в положении «закрыто»), закрывающего газопроводящий объем относительно другого объема или выходного отверстия крана.

3.6 давление газа: Избыточное давление движущегося газа относительно атмосферного давления.

3.6.1 давление на входе: Давление газа на входе в кран.

3.6.2 давление на выходе: Давление газа на выходе из крана.

3.6.3 рабочее давление: Наибольшее давление на входе, указанное изготовителем, при котором допускается эксплуатация крана.

3.6.4 перепад давления: Разность между давлениями на входе и выходе, которая зависит от расхода газа в положении «полностью открыто».

3.6.5 испытательное давление: Давление, которое должно быть подано во время испытаний.

3.7 расход газа: Объем газа, протекающий через кран в единицу времени.

3.7.1 номинальный расход: Расход газа, указанный изготовителем, приведенный к стандартным условиям.

3.7.2 расход в положении «малое пламя»: Минимальный расход газа, заданный изготовителем, приведенный к стандартным условиям.

3.8.1 максимальная температура окружающей среды: Наибольшая температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.8.2 минимальная температура окружающей среды: Минимальная температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.9 стандартные условия: Температура окружающей среды 15 °С, атмосферное давление 101,3 кПа.

3.10 рабочий цикл: Выполнение совокупности действий по переводу крана из закрытого в открытое положение и обратно.

3.11 уплотнительный вкладыш: Кратчайшее расстояние между газопроводящими частями и атмосферой, измеряемое по длине поверхности уплотнения.

Классификация

- по классам - в зависимости от количества рабочих циклов в течение срока службы:

А - 5000 циклов (например, для отопительных аппаратов и котлов),

В - 10000 циклов (например, для воздухонагревателей),

С - 40000 циклов (например, для газовых плит);

- по группам - в зависимости от устойчивости напряжениям при изгибе и кручении, которые они должны выдерживать:

группа 1 - краны, предназначенные для использования в газовых аппаратах без воздействия на них напряжений при изгибе, возникающих при монтаже трубопроводов, за счет расположенных рядом жестких опор или крепления;

группа 2 - краны, предназначенные для установки снаружи или внутри аппарата без дополнительного крепления или опоры.

Кран, отвечающий требованиям к группе 2, также отвечает требованиям, предъявляемым к группе 1.

Резка и сварка

7.34. В колодцах, имеющих перекрытие, туннелях, коллекторах, технических коридорах, ГРП и на территории ГНС, ГНП, АГЗС, АГЗП не допускается проведение сварки и газовой резки на действующих газопроводах без отключения и продувки их воздухом или инертным газом. При отключении газопроводов после запорных устройств должны устанавливаться инвентарные заглушки.

7.35. В газовых колодцах сварка, резка, а также замена арматуры, компенсаторов и изолирующих фланцев допускаются только после полного снятия перекрытий.

7.36. Перед началом сварки или газовой резки в колодцах, котлованах и коллекторах должна проводиться проверка воздуха на наличие горючего газа. Объемная доля газа в воздухе не должна превышать 1/5 НПВ. Пробы должны отбираться из невентилируемых зон. В течение всего времени проведения огневых работ на газопроводах СУГ колодцы и котлованы должны вентилироваться нагнетанием воздуха вентилятором или компрессором.

7.37. Газовая резка и сварка на действующих газопроводах при присоединении к ним газопроводов и ремонте должны проводиться при давлении газа 40–150 даПа (40–150 мм вод.ст.). Наличие указанного давления должно проверяться в течение всего времени выполнения работ. При снижении давления ниже 40 даПа (40 мм вод.ст.) и повышении его свыше 150 даПа (150 мм вод.ст.) резку или сварку следует прекратить.

Для контроля за давлением в месте проведения работ должен устанавливаться или использоваться манометр, размещенный на расстоянии не более 100 м от места проведения работ.

Билет 14

- Назначение и устройство ШРП, требования к размещению.

- Область применения полиэтиленовых труб для строительства газопроводов.

- Прокладочные и уплотнительные материалы.

-

Оказание медицинской помощи при растяжении связок и ушибах.

Оказание медицинской помощи при растяжении связок и ушибах.

НАЗНАЧЕНИЕ

Пункты газорегуляторные шкафные ШРП (ГРПШ) предназначены для редуцирования давления природного газа по ГОСТ 5542 с высокого и среднего давления до требуемого, а также для автоматического поддержания его в заданных пределах, очистки газа от механических примесей, автоматического отключения подачи газа при аварийном повышении или понижении выходного давления.

Пункты могут быть оснащены комплексами измерения расхода газа с коррекцией по температуре и давлению, обеспечивающими коммерческий или технологический учёт расхода газа.

УСЛОВИЯ ЭКСПЛУАТАЦИИ

ШРП предназначены для эксплуатации в районах с умеренным (У, N) и умеренно-холодным климатом (УХЛ, NF), а также в районах с холодным климатом (ХЛ,F).

В зависимости от климатического исполнения применяемого оборудования, по согласованию с заказчиком, ШРП могут поставляться в утеплённых шкафах с обогревом различного типа:

- газовый обогрев (с помощью автоматических газогорелочных устройств);

- электрический обогрев во взрывозащищённом исполнении;

- водяной обогрев (подвод теплоносителя от внешнего источника).

В ШРП размещается следующее оборудование:

запорная арматура, фильтры газовые различных типов, регуляторы давления газа с двумя ступенями защиты, комплексы измерения расхода газа, манометры, индикаторы перепада давления, предохранительные сбросные клапаны и другое оборудование, размещённое в металлическом шкафу, обеспечивающем защиту устройств от вредного воздействия климатических факторов и несанкционированного доступа.

Прокладочные уплотнительные материалы. Требования к ним.

Паронит ПМБ (маслобензостойкий).

Для уплотнения фланцевых соединений на ГП и газовом оборудовании применяют прокладки из следующих материалов:

1. Для ГП давлением равным или меньше 16 кгс/см  , применяют паронит толщиной 1…4 мм ПМБ.

, применяют паронит толщиной 1…4 мм ПМБ.

2. ГП с давлением равным или меньше 6 кгс/см  , применяют резину маслобензостойкую, толщиной 3..5 мм.

, применяют резину маслобензостойкую, толщиной 3..5 мм.

3. Для ГП всех давлений, в том числе транспортирующих сернистый газ, применяют алюминий листовой d = 1…4 мм.

4. Для ГП всех давлений, кроме транспортирующих сернистый газ, применяют медь листовую толщиной 1…4 мм.

Прокладки должны быть упругими, эластичными, прочными, чтобы при зажимании между фланцами не выдавливались.

Металлические прокладки не должны образовывать гальванической пары, между собой и металлом трубы и иметь примерно одинаковое относительное удлинение с металлом трубы.

Резина маслостойкая применяется при температуре среды от -30  до +80

до +80  .

.

Паронит применяют до +425  для пара и воды.

для пара и воды.

Для уплотнения резьбовых соединений применяют лен длинноволокнистый трепанный, который выпускают в виде прядей. Перед навертыванием на резьбу лен пропитывают суриком или свинцовыми белилами, разведенными на натуральной олифе.

Применяют ленту ФУМ (фторопластовый уплотнительный материал). Лента ФУМ предназначена для уплотнения резьбовых соединений в диапазоне температур от -60  до +200

до +200  С и давлением до 100 кгс/см

С и давлением до 100 кгс/см  .

.

Для уплотнения сальниковых соединений в арматуре насосов применяют набивки, изготовленные из асбестовых и хлопчатобумажных материалов. Набивки изготавливают в виде крученых, плетеных и катаных шнуров, имеющих круглую, квадратную или прямоугольную форму, размером от 2 до 70 мм.

Ушибы

Ушибы - повреждения тканей и органов, при которых не нарушена целость кожи и костей. Степень повреждения зависит от силы удара, площади поврежденной поверхности и от значения для организма ушибленной части тела (ушиб пальца, естественно, не столь опасен, как ушиб головы). На месте ушиба быстро появляется припухлость, возможен и кровоподтек (синяк). При разрыве крупных сосудов под кожей могут образоваться скоп-ления крови (гематомы).

Признаки: Повреждены мягкие ткани, без нарушения целостности кожи. Кровоподтек (синяк), припухлость (отек). При ушибе, прежде всего, необходимо создать покой поврежденному органу. На область ушиба необходимо наложить давящую повязку, придать этой области тела возвышенное положение, что способствует прекращению дальнейшего кровоизлияния в мягкие ткани. Для уменьшения болей и воспалительных явлений к месту ушиба прикладывают холод - пузырь со льдом, холодные компрессы.

Растяжение и разрывы связок

Растяжение и разрывы связок суставов возникают в результате резких и быстрых движений, превышающих физиологическую подвижность сустава. Причиной может быть резкое подворачивание стопы (например, при неудачном приземлении после прыжка), падение на руку или ногу. Такие повреждения чаще отмечаются в голеностопном, коленном и лучезапястном суставах.

Признаки:

1. появление резких болей;

2. быстрое развитие отека в области травмы;

3. значительным нарушением функций суставов.

В отличие от переломов и вывихов при растяжении и разрыве связок отсутствует резкая деформация и болезненность в области суставов при нагрузке по оси конечности, например при давлении на пятку. Через несколько дней после травмы выступает кровоподтек, резкие боли в этот момент стихают. Если боли не исчезли через 2 - 3 дня и наступить на ногу по-прежнему нельзя, то в таком случае возможен перелом лодыжек в голеностопном суставе.

Первая помощь

Первая помощь при растяжении связок такая же, как и при ушибах, т. е. прежде всего накладывают повязку, тугое бинтование, фиксирующую сустав, наложение холодного компресса на область сустава, давящей и шинной повязок, создание неподвижного состояния. При разрыве сухожилий, связок первая помощь заключается в создании больному полного покоя, наложении тугой повязки на область поврежденного сустава.

Билет 15

- Регулятор давления РД-32М. Назначение, устройство, принцип работы, основные неисправности.

- Устройство, работа инжекционных горелок среднего давления, достоинства и недостатки.

- Виды и объем работ при эксплуатации газопроводов и газового оборудования котельной.

- Порядок допуска слесарей-газовиков к выполнению газоопасных работ.

Инжекционные горелки

В этих горелках воздух подсасывается за счет инжекции газовой струей, выходящей из сопла с большой скоростью.

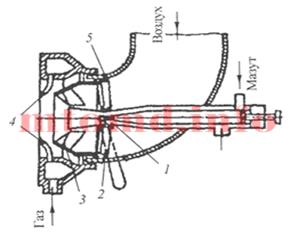

Инжекционная горелка низкого давления (рис. 104, а) состоит из трубопровода подачи газа, сопла 2, смесителя, состоящего из конфузора 3, горловины 4 и диффузора 5.

На выходе из горелки устанавливается огневой насадок 6. Воздух, необходимый для сжигания топлива, подается двумя потоками. Первичный поток в количестве от 30 до 70 % необходимого для полного сжигания топлива поступает за счет инжекции газовой струей. Количество этого воздуха регулируется с помощью регулятора 7. Вторичный поток воздуха поступает в зону горения за счет разрежения в топке.

На выходе из горелки устанавливается огневой насадок 6. Воздух, необходимый для сжигания топлива, подается двумя потоками. Первичный поток в количестве от 30 до 70 % необходимого для полного сжигания топлива поступает за счет инжекции газовой струей. Количество этого воздуха регулируется с помощью регулятора 7. Вторичный поток воздуха поступает в зону горения за счет разрежения в топке.

Инжекционные горелки низкого давления широко используют для обогрева технологических и энергетических установок малой и средней мощности, работающих без разрежения или с разрежением не выше 10...30 Па. Для обеспечения инжекции, необходимой для полного сгорания газа, номинальное его давление должно быть не менее 1,1...1,3 кПа. Эти горелки работают устойчиво без дополнительной регулировки при снижении давления газа до 0,2...0,3 кПа и при повышении давления не более чем на 50 % сверх номинального.

В инжекционной горелке среднего давления (рис. 104, б) за счет энергии газа подсасываются в смесь 100 % воздуха, необходимого для сжигания топлива. В этих горелках обязательным элементом является стабилизатор, предотвращающий отрыв факела, а весь необходимый для горения воздух инжектируется горелкой. Коэффициент избытка первичного воздуха у большинства конструкций горелок равен 1,01...1,1, и они способны нормально работать как при разрежении в топочной камере, так и при небольшом противодавлении (10... 30 Па).

Благодаря хорошему перемешиванию топливно-воздушной смеси происходит практически полное сгорание газа при минимальном избытке воздуха.

Номинальное давление газа в этих горелках 30 кПа, однако, целесообразно повышать его до 50...60 кПа, что позволит стабилизировать соотношение газ — воздух при различных режимах работы.

На выходе из горелки устанавливается стабилизатор горения 7, который препятствует проскоку пламени в горелку и уменьшает возможность отрыва факела от горелки.

На выходе из горелки устанавливается стабилизатор горения 7, который препятствует проскоку пламени в горелку и уменьшает возможность отрыва факела от горелки.

Инжекционные горелки, в которых воздух подсасывается (инжектируется) за счет энергии газовых струй, выходящих из одного или нескольких сопел, широко применяют в промышленности вследствие экономичности, надежности в работе и простоты конструкции.

Преимуществами горелок этого типа являются возможность работы без вентиляторного дутья и способность при определенных условиях поддерживать с достаточной точностью постоянство соотношения газ — воздух при изменении режима работы (нагрузки). Это значительно упрощает автоматическое и ручное регулирование процесса.

К основным недостаткам инжекционных горелок относятся значительные размеры, низкий предел регулирования из-за опасности проскока пламени при снижении нагрузки и высокий уровень шума при работе на среднем и высоком давлении. Возможность проскока пламени в смеситель объясняется относительно невысоким КПД инжекционного смесителя, что не позволяет создавать достаточно высокие скорости истечения газовоздушной смеси.

- Эксплуатация газопроводов и газового оборудования котельной

Газопроводы и газовое оборудование котельной, принятые в эксплуатацию, должны иметь:

- технический паспорт, где представлены основные технические характеристики, а также данные о проводимых ремонтных работах. Номер сертификата и разрешения Ростехнадзора РФ также вносится в паспорт технических устройств.

При эксплуатации газопроводов и газового оборудования котельной должны выполняться следующие виды работ:

- техническое обслуживание;

- текущий ремонт;

- аварийно-восстановительные работы;

- капитальный ремонт;

- отключение недействующего оборудования.

2.1. Режим работы газифицированных агрегатов должен соответствовать картам, утвержденным техническим руководителем предприятия. Режимные карты должны быть вывешены у агрегатов и доведены до сведения обслуживающего персонала. Режимные карты необходимо корректировать один раз в три года, а также после ремонта оборудования.

Техническое обслуживание

2.2. Техническое обслуживание проводится согласно графику, утвержденному техническим руководителем предприятия. При этом проводятся следующие работы:

- Осмотр технического состояния (обход) внутренних газопроводов котельной и котлов (не реже одного раза в месяц);

- Проверка срабатывания предохранительных и предохранительно-запорных устройств и приборов автоматики регулирования и безопасности (проверка должна осуществляться не реже одного раза в месяц);

- Проверка плотности фланцевых, резьбовых и сварных соединений газопроводов, сальниковых набивок арматуры с помощью приборов или мыльной эмульсии (не реже одного раза в полгода);

- Контроль загазованности воздуха в котельной (не реже одного раза в смену), проверка работоспособности автоматических сигнализаторов загазованности в помещении котельной (не реже одного раза в месяц контрольной смесью);

- Перенабивка (подтяжка) сальников арматуры, при необходимости очистка (не реже одного раза в полгода);

- Продувка импульсных линий приборов средств измерений (не реже одного раза в полгода).

Техническое обслуживание должно осуществляться двумя рабочими и регистрироваться в специальном журнале с указанием времени начала и окончания работ. К проведению технического обслуживания могут привлекаться организации, имеющие лицензии на выполнение этих работ.

Текущий ремонт

2.3. Текущий ремонт газопроводов и газового оборудования котельной проводится согласно графику, утвержденному техническим руководителем предприятия. При этом выполняются следующие работы:

- Устранение прогиба, замена и восстановление креплений (не реже одного раза в год);

- Ремонт отключающих устройств (запорной арматуры) - не реже одного раза в год:

- очистка арматуры, разгон червяка и его смазка, набивка сальника;

- разборка запорной арматуры не обеспечивающей плотность закрытия с притиркой уплотняющих поверхностей;

- проверка затяжки (крепеж) фланцевых соединений, смена износившихся и поврежденных болтов и прокладок;

- Контрольная опрессовка газового оборудования (контрольная опрессовка внутренних газопроводов котельной должна производится давлением 0,01 МПа (1000 мм. вод. ст.), падение давления не должно превышать 60 даПа (60 мм вод. ст.) за один час);

- Окраска газопроводов и арматуры (не реже одного раза в пять лет);

- Проверка плотности соединений и устранение дефектов, выявленных при осмотре технического состояния (не реже одного раза в год);

После окончания работ газопроводы должны быть испытаны на плотность. Испытания должны проводиться персоналом организации, выполнявшей ремонт. Результаты испытаний заносятся в паспорт газопровода. Обо всех работах, выполненных при ремонте газового оборудования, делается запись в журнале.

Аварийно-восстановительные работы

2.4. Аварийное отключение газопроводов и газового оборудования должно производится в случаях разрыва сварных стыков, коррозионных и механических повреждений газопровода и арматуры с выходом газа, а также при взрыве, пожаре, непосредственно угрожающих газопроводам и газовому оборудованию. Аварийно-восстановительные работы относятся к внеплановым. Эти работы должны проводиться немедленно. При обнаружении загазованности работы должны быть приостановлены, приняты меры по обнаружению причины и устранению утечки газа и выполнению мероприятий в соответствии с Планом локализации и ликвидации аварийных ситуаций, а при необходимости и Планом взаимодействия служб различных ведомств. Лица, не участвующие в аварийно-восстановительных работах, должны быть удалены из опасной зоны. После выполнения аварийных работ возобновляется подача газа на газоиспользующее оборудование с соблюдением правил, установленных для пуска газа с выдачей наряда-допуска на газоопасные работы.

Капитальный ремонт