Чугунами называются железоуглеродистые сплавы, содержащие более 2,14% углерода и, согласно диаграмме «Fe–Fe3C», затвердевающие с обра- зованием эвтектики. Благодаря хорошим литейным свойствам, достаточ- ной прочности, износостойкости при относительно низкой стоимости чу- гуны получили широкое распространение в машиностроении. Их приме- няют при получении отливок сложной формы при отсутствии высоких требований к размерам деталей и их массе.

Выплавляют чугун в доменных печах и получают передельные (бе- лые), специальные (ферросплавы) и литейные (серые) чугуны. В зависимо- сти от того, в какой форме находится углерод в сплавах, различают белые, серые, высокопрочные и ковкие чугуны.

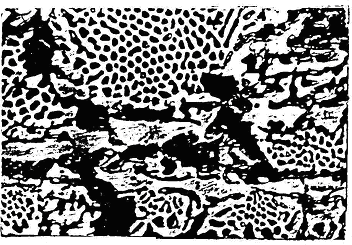

Если весь углерод, входящий в состав чугуна, находится в связанном виде как химическое соединение Fe3С, то такой чугун называется белым. Его излом светлый, с металлическим блеском, отчего и происходит назва- ние. По структуре белые чугуны подразделяются на доэвтектические, эв-

тектические и заэвтектические. Любой белый чугун содержит эвтектику – ледебурит, которая в момент образования состоит из аустенита и цементи- та, а при охлаждении ниже 727 ºС– из перлита и цементита (рис. 6.1).

Большое количество цементита в структуре придает белым чугунам высокую твердость 4500–5500 НВ, износостойкость, хрупкость. Из-за очень низкой пластичности и плохой обрабатываемости резанием белые чугуны ограниченно применяется в машиностроении.

Для получения белого чугуна необходимо быстрое охлаждение отлив- ки при минимальном количестве кремния и присутствие отбеливающих элементов – марганца или хрома. При таких условиях зарождение кри- сталлов графита становится невозможным и весь углерод идет на образо- вание цементита.

Ограниченное применение имеют отбеленные чугуны – отливки, у ко- торых сердцевина имеет структуру серого чугуна, а поверхностный слой имеет структуру белого чугуна. Так можно изготовить валки прокатных станов, тормозные колодки, шары мельниц для размола горных пород, ле- меха плугов и другие детали, на поверхности которых требуется высокая износостойкость.

Придать обрабатываемость белым чугунам можно только после того, как цементит распадется на графит и феррит. Графит обеспечивает пони- женную твердость, хорошую обрабатываемость резанием, высокие анти- фрикционные свойства вследствие низкого коэффициента трения. Но включения графита снижают прочность и пластичность сплава. Серые, вы- сокопрочные и ковкие чугуны различаются условиями образования гра- фитных включений.

Рис. 6.1. Микроструктура белого эвтектического (4,3 % углерода) чугуна

Серыми называются чугуны с пластинчатой формой графита. Его из- лом темно-серый, без блеска, отчего и происходит название. Серый чугун

– сплав сложного состава, содержащий основные элементы: Fe, C, Si и по- стоянные примеси: Mn, P, S. Содержание этих элементов находится в сле- дующих пределах: 2,2–3,7% С; 1,0–3,0% Si; 0,2–1,1% Мn; 0,02–0,2% S;

0,02–0,3% Р.

Углерод оказывает влияние на качество чугуна. Чем выше концентра- ция углерода, тем больше выделений графита и ниже механические свой- ства чугуна, но пониженное содержание углерода приводит к ухудшению литейных свойств. Поэтому для толстостенных отливок применяют чугун с более низким содержанием углерода, а для тонкостенных – с более высо- ким. Максимальное содержание углерода в серых чугунах ограничивается доэвтектической концентрацией.

Кремний обладает сильным графитизирующим действием – способст- вует выделению графита при кристаллизации чугуна и разложению выде- ляющегося цементита.

Марганец затрудняет графитизацию чугуна, но улучшает механиче- ские свойства.

Сера – это вредная примесь. Она ухудшает механические и литейные свойства чугуна, понижает жидкотекучесть, увеличивает усадку и повы- шает склонность к образованию трещин.

Фосфор в небольшом (до 0,3%) количестве растворяется в феррите. При большем содержании он образует вместе с железом и углеродом фос- фидную эвтектику, которая плавится при температуре 950 °С, что увели- чивает жидкотекучесть чугуна, но при этом повышается твердость и хруп- кость. Так в чугунах для художественного литья используется чугун с 1% фосфора.

На структуру и свойства чугуна сильно влияют технологические фак- торы, особенно скорость охлаждения, которая зависит от толщины стенки отливки. Чем больше толщина стенки, тем медленнее охлаждается отливка и тем полнее проходит процесс графитизации. С увеличением скорости охлаждения создаются условия для первичной кристаллизации: из жидкой фазы выделяется цементит, вследствие распада которого при дальнейшем охлаждении образуется графит. Иногда ледебурит не разлагается полно- стью, а остается в структуре чугуна.

Механические свойства серого чугуна зависят от свойств металличе- ской основы, но главным образом от количества, формы и размеров графи- товых включений. Графит играет роль надрезов в металлической основе чугуна. Поэтому независимо от структуры основы относительное удлине- ние при растяжении серого чугуна не превышает 0,5%. Чем меньше и ра- зобщеннее графитные включения, тем меньше их отрицательное влияние на прочность. Сопротивление разрыву, твердость и износостойкость чугу- нов растут с увеличением количества перлита в структуре. Значительно слабее влияние графита при изгибе и особенно при сжатии.

Прочность при сжатии и твердость определяются в основном структу- рой металлической основы чугунов. Они близки к свойствам стали с той же структурой и составом, что и металлическая основа чугуна. Серый чу- гун обладает способностью гасить механические колебания, не чувствите-

лен к надрезам, хорошо обрабатывается резанием. Из него изготавливают детали разного назначения – от нескольких граммов (поршневые кольца двигателей) до отливок в десятки тонн (станины станков). Выбор марки чугуна для конкретных условий работы определяется совокупностью тех- нологических и механических свойств. Детали из серого чугуна изготав- ливают литьем с последующей обработкой резанием.

Таблица 6.1

Механические свойства и структура некоторых марок серого чугуна

| Марка | σВ, МПа | δ, % | НВ, МПа | Структура |

| Серый чугун (ГОСТ 1412–85) | ||||

| СЧ15 | 150 | – | 1630–2100 | Ф |

| СЧ25 | 250 | – | 1800–2500 | Ф+П |

| СЧ35 | 350 | – | 2200–2750 | П |

Маркировка серых чугунов определяется ГОСТ 1412–85 и состоит из букв СЧ и числа, показывающего значение предела прочности при растя- жении в кгс/мм2, например: СЧ30.

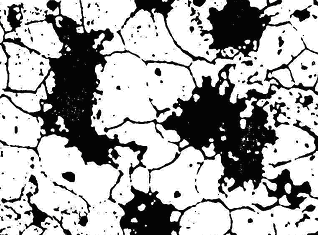

Ферритные чугуны СЧ10, СЧ15 предназначены для слабо- и среднена- груженных деталей: крышки, фланцы, корпуса редукторов, тормозные ба- рабаны и т. д. Феррито-перлитные серые чугуны СЧ20, СЧ25 применяют для деталей, работающих при повышенных нагрузках: блоки цилиндров, барабаны сцепления, зубчатые колеса, станины станков и т. д. (рис. 6.2).

Перлитные серые модифицированные чугуны СЧ30, СЧ35 имеют бо- лее высокие механические свойства из-за мелких графитных включений. Измельчение графита достигается путем модифицирования жидкого чугу- на ферросилицием или силикокальцием в количестве 0,5% от массы чугу- на. Модифицированные чугуны обладают более высокими свойствами и хорошей герметичностью. Их применяют для корпусов насосов, компрес- соров, гидроприводов, тормозной пневматики и др.

Рис. 6.2. Микроструктура феррито–перлитного серого чугуна

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны: жаростойкие – дополнительно содержат Cr и

Al, жаропрочные – Cr, Ni и Mo. Отливки из серого чугуна подвергают тер- мической обработке для снятия внутренних напряжений и стабилизации размеров. Такой нагрев составляет ~ 560 °С.

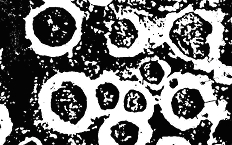

Высокопрочными называют чугуны, в которых графит имеет шаро- видную форму. Их получают путем модифицирования – в жидкий чугун добавляют магний в количестве 0,02–0,08%. Магний вводится в ковш пе- ред заливкой в формы не в чистом виде, а в виде лигатуры – сплава магния с никелем. Магний является поверхностно–активным элементом: в распла- ве атомы магния образуют препятствия на поверхности растущего кри- сталла графита, увеличивая его поверхностную энергию. Поэтому стано- вится энергетически выгодным образование кристалла с наименьшим от- ношением поверхности к объему, т. е. шару. После модифицирования вы- сокопрочный чугун имеет следующий химический состав: 3–3,6% С; 1,8–2,9% Si; 0,4–0,7% Мn; 0,02–0,08 % Mg; до 0,15% Р; до 0,03% S.

По химическому составу высокопрочные чугуны не отличаются от се- рых, но шаровидный графит является менее сильным концентратором на- пряжений, чем пластинчатый, поэтому прочность и пластичность этих чу- гунов выше, чем серых. Значение механических свойств высокопрочных чугунов приведены в таблице 6.2.

В соответствии с ГОСТ 7293–85 марка высокопрочного чугуна состо- ит из букв ВЧ и числа, показывающего значение предела прочности при растяжении в кгс/мм2, например: ВЧ50.

По структуре металлической основы высокопрочные чугуны могут быть ферритными или перлитными. Ферритный чугун состоит в основном из феррита и шаровидного графита; допускается до 2% перлита. Структура перлитного чугуна состоит из сорбитообразного или пластинчатого перли- та и шаровидного графита, допускается до 20% феррита (рис. 6.3).

Таблица 6.2

Механические свойства и структура некоторых марок высокопрочного чугуна

| Марка | σв, МПа | δ, % | НВ, МПа | Структура |

| Высокопрочный чугун (ГОСТ 7293–85) | ||||

| ВЧ35 | 350 | 22 | 1400–1700 | Ф |

| ВЧ45 | 450 | 10 | 1400–2250 | Ф+П |

| ВЧ60 | 600 | 3 | 1920–2270 | Ф+П |

| ВЧ80 | 800 | 2 | 2480–3510 | П |

| ВЧ100 | 1000 | 2 | 2700–3600 | Б |

Высокопрочные чугуны способны заменять сталь во многих изделиях и конструкциях. Они могут работать при высоких циклических нагрузках

и в условиях износа. Из них изготавливают оборудование прокатных ста- нов, кузнечно-прессовое оборудование, корпуса паровых турбин, коленча- тые валы в тракторо- и автомобилестроении, поршни двигателей и др.

Рис. 6.3. Микроструктура феррито–перлитного высокопрочного чугуна

В некоторых случаях для улучшения механических свойств чугунов применяют термическую обработку: закалку и отпуск для повышения прочности и отжиг – для увеличения пластичности.

Ковкими называются чугуны, в которых графит имеет хлопьевидную форму. Их получают отжигом белых доэвтектических чугунов. Графит в ковких чугунах формируется при термической обработке и в такой форме меньше снижает механические свойства металлической основы. Отливки из белых чугунов должны быть тонкостенными, толщиной не более 50 мм, иначе в сердцевине при кристаллизации выделяется пластинчатый графит и чугун становится непригодным для отжига. По этой причине в ковких чу- гунах находится пониженное содержание углерода и кремния: 2,4–2,9% С; 0,8–1,5% Si; 0,2–0,9% Мn; до 0,2% S; до 0,18% Р.

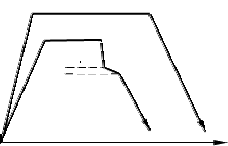

Рис. 6.4. Схема режима отжига белого чугуна с получением ферритного (1) и перлитного (2) ковкого чугуна

Отжиг на ферритный чугун проводится по режиму 1 (рис. 6.4), что обеспечивает графитизацию в две стадии. Первая стадия графитизации при температуре 950 ºСсостоит в распаде цементита, находящегося в леде- бурите. Это приводит к образованию структуры аустенита и включений

углерода отжига. Вторая стадия графитизации протекает при медленном охлаждении в эвтектоидном интервале температур 720–740 °С. В процессе этой выдержки распадается цементит перлита. В результате такого отжига продолжительностью 60–80 часов формируется структура, состоящая из феррита и углерода отжига (рис. 6.5).

Перлитный ковкий чугун получают по режиму 2 (рис. 6.4). Продолжи- тельность графитизации при температуре 1000 °С увеличивается, после чего отливки непрерывно охлаждают до комнатной температуры. Графи- тизации цементита, входящего в состав перлита, не происходит, поэтому чугун приобретает структуру перлита с включениями углерода отжига.

Рис. 6.5. Микроструктура ферритного ковкого чугуна

В отличие от пластинчатого графита в сером чугуне хлопьевидные включения меньше снижают механические свойства металлической осно- вы, что делает ковкий чугун прочнее серого, хотя уступает высокопрочно- му чугуну (см. табл. 6.3).

Таблица 6.3

Механические свойства и структура некоторых марок ковкого чугуна

| Марка | σв, МПа | δ, % | НВ, МПа | Структура |

| Ковкий чугун (ГОСТ 1215–79) | ||||

| КЧ30–6 | 300 | 6 | 1000–1630 |

Ф+ до 10%П |

| КЧ35–8 | 350 | 8 | 1000–1630 | |

| КЧ37–12 | 370 | 12 | 1100–1630 | |

| КЧ45–7 | 450 | 7 | 1500–2070 | |

| КЧ60–3 | 600 | 3 | 2000–2690 | П+ до 20%П |

| КЧ80–1,5 | 800 | 1,5 | 2700–3200 | |

Название «ковкий» условное, деформировать ковкие чугуны нельзя. В обозначении ковкого чугуна первая цифра показывает значение предела прочности при растяжении в кгс/мм2, вторая – относительное удлинение в %, например, КЧ45–7.

Ковкие чугуны широко применяются в сельскохозяйственном, авто- мобильном и текстильном машиностроении. Из них изготавливают детали высокой прочности, работающие в условиях износа при ударных и знако- переменных нагрузках. Хорошие литейные свойства исходного белого чу- гуна позволяют получать отливки сложной формы и малой толщины: крышки картеров, редукторов, ступицы, муфты, втулки, звенья и ролики цепей конвейера.

Недостатком ковких чугунов является их более высокая стоимость из- за продолжительного отжига.

Дата: 2018-12-21, просмотров: 806.