Вспомогательное время на установку и снятие детали весом 0,9 кг в кондукторе с ручным зажимом определяем по, [5, карта 9 стр.43 ]

tУст = 0,1 мин.

Вспомогательное время, связанное с переходом

Вспомогательное время, связанное с переходом, при обработке несколькими инструментами в операции [5стр. 102-105] tв=0,12

Вспомогательное время на контрольные измерения

tИзм = 0,22 мин [5, поз. 233,карта 86, стр 195] - на одно отверстие

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей:

tИзмРасч =2 tИзм = 4*0,22 = 0,88 мин ;

Общее вспомогательное время на контрольные измерения для всех обрабатываемых поверхностей в расчете на одну деталь (с учетом частоты контроля):

tИзм = tИзмРасч / 10 = 0,88 / 10 ≈ 0,08 мин

Вспомогательное время (расчетное) на операцию составляет:

t в = tУст + tПер + tИзм = 0,1+0,12+0,08 = 0,3 мин;

t Оп — расчетное оперативное время на изготовление одной детали, мин.

Т Оп = Т О + tВ = 0,05+0,3 = 0,35 мин;

Время на обслуживание рабочего места

Время на обслуживание рабочего места определяется для вертикально-сверлильных станков в зависимости от наибольшего диаметра просверливаемого отверстия и состоит из времени на техническое обслуживание и времени организационного обслуживания. [6, карта 30, стр. 106]

Время на обслуживание рабочего места для наибольшего диаметра просверливаемого отверстия 16 мм составит tОбс = 6% оперативного времени

tОбс= 0,06*0,35 ≈ 0, 02 мин

Время перерывов на отдых и личные надобности

Время перерывов на отдых и личные надобности определяется по в зависимости от вида подачи, веса детали и продолжительности оперативного времени. [6, карта 88, стр. 203]

tОтд = 6% оперативного времени.

tОтд = 0,06*0,35 ≈ 0,02 мин

Подготовительно-заключительное время [6,карта 30, стр. 106]

Подготовительно-заключительное время состоит из времени на наладку станка, инструментов и приспособлений (Тп.з.А), времени на дополнительные приемы (Тп.з.Б), и времени на получения и сдачу инструментов и приспособлений в начале и в конце работы (Тп.з.В).

Т п.з.А = 8 мин

Время на получения и сдачу инструментов и приспособлений в начале и в конце работы принимается в интервале 5-7 мин [6, позиция №15, стр. 107]. Принимаем:

Т п.з.В = 6 мин.

Таким образом:

Т п.з. = Т п.з.А +Т п.з.В =8+0+6 = 14 мин

Штучное время

Тшт = tо + tв + tобс + tп

Тшт = 0,05+0,02+0,2+0,2=0,47 мин

Штучно-калькуляционное время

Штучное-калькуляционное время является нормой времени на обработку одной детали из партии заданного размера и рассчитывается с учетом всех составляющих:

Т шк.к =Т шт + Т п.з. /N = 0,47+ 14./ 100 = 0,61 мин

Зубофрезерная

01 Фрезеровать зубья согласно техническим требованиям чертежа

Определяем диаметр фрезы:

da2 = 25+2*(0,15+0,1*0,5)=25,4 мм, принимаем 25 мм

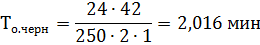

1. Определяем глубину резания. Для чернового фрезерования t=1,4m=2,8 мм

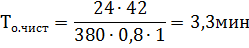

Для чистового зубофрезерования t=0,7m=1,4 мм

m=2 мм

2. Определяем подачу для чернового зубофрезерования S0 = (1,3-3) мм/об, принимаем исходя из паспорта станка 2 мм/об. Для чистового зубофрезерования S0 = (0,8-1), принимаем исходя из паспорта станка 0,8 мм/об

3. Определяем скорость резания: Vчерн = 25 м/мин; Vчист = 38 м/мин

nф. черн = 1000*V/π•Д=1000*25/25*3,14=318, принимаем 250 об/мин из паспорта станка;

nф. чист = 1000*V/π•Д=1000*38/25*3,14=484 об/мин, принимаем 380 об/мин из паспорта станка.

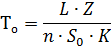

L-величина хода фрезы;

К-число заходов фрезы;

n- частота вращения;

Z-число нарезаемых зубьев;

So –подача фрезы, мм/об

L=b+l1

b-ширина венца колеса;

l1 – величина перебега

L=16+8=24мм

То.общ=2,016+3,3=5,316 мин.

Нормирование операции 030

То.общ=5,316 мин.

Определяем вспомогательное время: tвс=1,2 мин [6, карта 63], вспомогательное время на контроль детали не учитывается, так как контроль выполняется при обработке следующей детали.

Время tтех= tобсл=10%tоп

tоп= То+ tвс =5,316+1,2=6,516 мин.

tтех= tобсл=0,6516 [6,табл 5],

Тшт=(То+ТвКtв)(1+  ) =(6,516+1,84)(1+

) =(6,516+1,84)(1+  )=8,356 мин

)=8,356 мин

Определяем подготовительно-заключительное время [6, карта 64],:

Время на наладку инструмента, станка и приспособления 30мин;

Время на пробную обработку зубьев 2,5 мин

Тпз.общ=32,5 мин

Т шк.к =Т шт + Т п.з. /N = 8,356+ 32,5./ 100 = 8,681 мин

СПИСОК ЛИТЕРАТУРЫ

1. Белькевич Б.А., Тимашков В.Д. Справочное пособие технолога машиностроительного завода. – Минск, Беларусь, 1972.

2. Балабанов А.Н. Краткий справочник технолога машиностроителя. – М., Издательство стандартов, 1992.

3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М., Машиностроение, 1990.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. М., Машиностроение, 1976.

5. Общемашиностроительные нормативы времени для технического нормирования работ на металлорежущих станках. М., Машиностроение, 1976.

6. Справочник технолога - машиностроителя. Том 1 и 2. под ред. Косиловой А.Г., Мещерякова Р.К. М., Машиностроение, 1985.

ЗАКЛЮЧЕНИЕ

В ходе проведенной работы разработан технологический процесс изготовления детали Колесо червячное в условиях среднесерийного производства. Технологический процесс разработан и оформлен с действующими нормативными документами - стандартами ЕСТПП и ЕСТД.

Технологический процесс спроектирован таким образом, чтобы обеспечивал изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах. Первоначальные предпосылки для удовлетворения этого заложены в выборе заготовки и оборудования для осуществления процесса. Далее установлена последовательность обработки детали с учетом обеспечения требуемой точности.

При выполнении расчетов был осуществлен следующий комплекс работ:

· Назначение обоснованных допусков на все операции;

· Назначение необходимого числа технических требований на чертеже детали;

· Определение необходимых припусков;

· Выявление и фиксация взаимосвязи всех размерных параметров по мере формоизменения заготовки;

· На основе паспортных данных оборудования были выбраны наиболее оптимальные режимы резания и относительно недорогая номенклатура инструмента.

Это позволяет минимизировать корректировки при внедрении технологического процесса

Также в ходе проделанной работы было сделано следующее: обоснован выбор способа получения заготовки, проведен анализ технологичности конструкции детали, составлена полная технологическая документация на технологический процесс, рассчитаны минимальные припуски на обработку, режимы резания и выполнено техническое нормирование.

Дата: 2018-12-21, просмотров: 352.