Токарная с ЧПУ

01 Подрезать торец 1 в размер 21,2-0,52

1. Глубина резания: t = 0,8 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

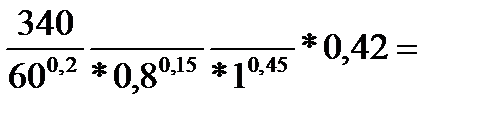

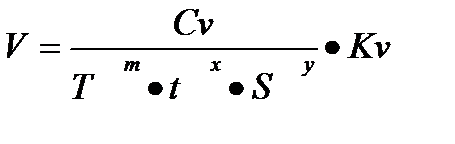

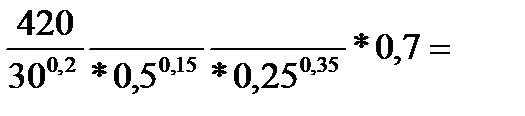

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

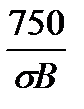

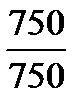

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  65 м/мин.

65 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•65/3,14*24= 862 об/мин.

5. Определяем основное время

То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

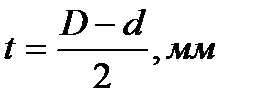

L = l + у + Δ; l = Д-d / 2 = 24-13/ 2 = 5,5 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 11,5 мм

То.1 = 11,5 * 1 / 1 * 862 = 0,01 мин

02 Подрезать торец 2 в размер 18-0,43

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

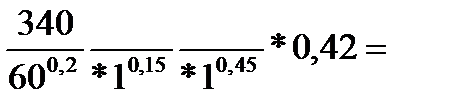

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

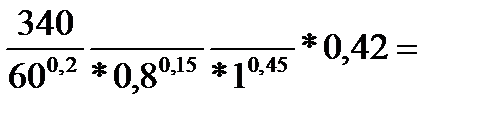

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

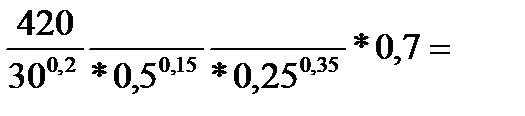

4. Определить скорость резания

V =  62 м/мин.

62 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•62/3,14*91= 216 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 12 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 18 мм

То.1 = 18 * 1 / 1 * 216 = 0,08 мин

03 Точить поверхность 3 в размер Ø

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

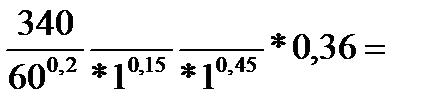

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,7•1•1= 0,36. Т = 60 мин (период стойкости инструмента)

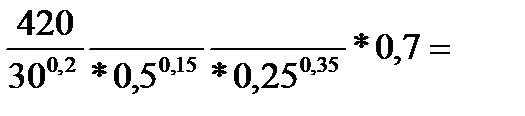

4. Определить скорость резания

V =  53 м/мин.

53 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•53/3,14*90= 191 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 10 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 14 мм

То.1 = 14 * 1 / 1 * 191 = 0,07 мин

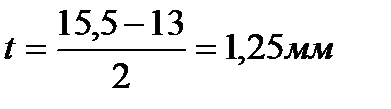

04 Расточить отверстие 4 в размер Ø15,5+0,43

1. Определяем глубину резания

2. Назначаем подачу:

So = 0,3 – 0,5 мм / об [6. т. 12 стр. 267]

Sд = 0,5 мм/ об

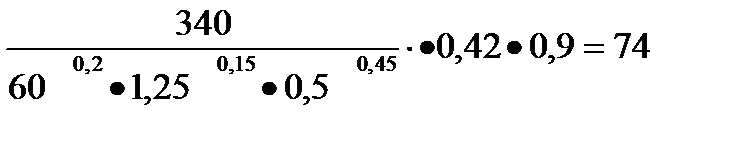

3. Определяем скорость главного движения резания:

, м/мин

, м/мин

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6. табл.17 стр.269]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-механических свойств стали

Км = Кr (  )

)

[6. т. 1стр. 261]; Кr = 1 [4. т. 2 стр. 262]; nv = 1.

[6. т. 1стр. 261]; Кr = 1 [4. т. 2 стр. 262]; nv = 1.

Км = 1 (  )

)  = 1

= 1

Кn - коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6.табл.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6.табл.6 стр.263]

Кφ – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = 1 [6. табл.18 стр.271]

Кти – коэффициент стойкости

Кти = 1 [6. табл.7 стр.264]

Ктс – коэффициент изменения периода стойкости

Ктс = 1 [6. табл.8 стр.264]

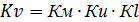

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,9•1•1•0,8•0,91=0,42

V =  м/мин

м/мин

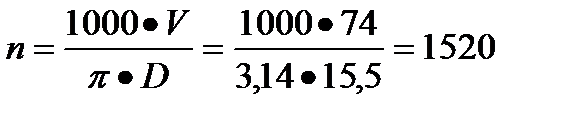

4. Определяем частоту вращения шпинделя:

об/мин

об/мин

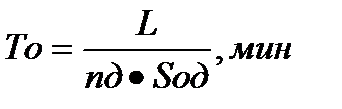

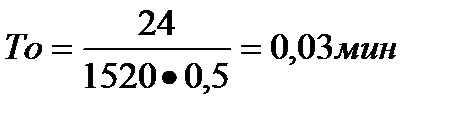

5. Определяем основное время:

L = l + y + ∆ ; ∆ = 0мм ; y = 3мм

L = 21 + 3 = 24 мм

05 Подрезать торец 1 в размер 20,7-0,52

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

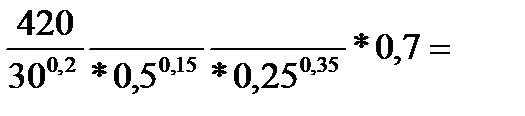

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

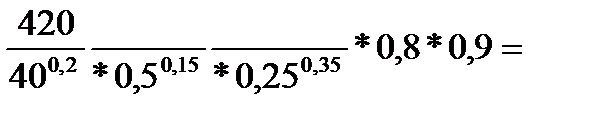

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*21,2= 4025 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 5,5 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 8,5 мм

То = 5,5 * 1 / 0,25 * 4025 = 0,005мин

06 Подрезать торец 2 в размер 17,5-0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

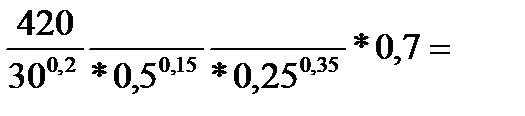

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*90= 948 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 948 = 0,05мин

07 Точить поверхность 3 в размер Ø

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

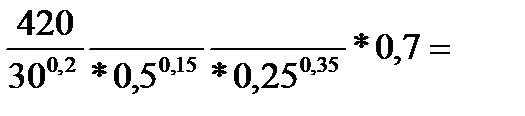

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*89,5= 953 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 953 = 0,06мин

08 Расточить отверстие 4 в размер Ø16+0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

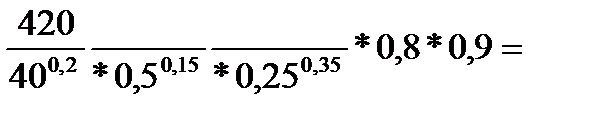

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

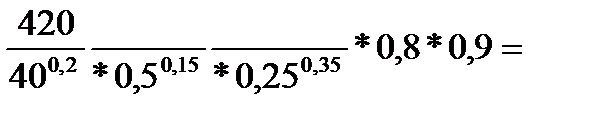

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*16= 5175 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 20,7 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 26,7 мм

То = 26,7 * 1 / 0,25 * 5175 = 0,02мин

09 Точить фаску 5 в размер 1х45˚

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*18= 4600 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 1,4 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 5,4 мм

То = 5,4 * 1 / 0,25 * 4600 = 0,004 мин

To общ =0,01+0,08+0,07+0,03+0,005+0,05+0,06+0,02+0,004=0,329 мин.

Нормирование операции 005

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

1. tо = 0,329мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 9 = 0,31 мин. [5,т. 12, стр.605]

2. tв = 0,3 + 0,31 = 0,61 мин.

3. Определяем оперативное время.

tоп = tо + tв = 0,329+ 0,61 = 0,939 мин.

4. Определяем время на организационное обслуживание рабочего места.

tобс = 12% tоп = 0,11 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,11 мин.

6. Тшт = 0,329+0,939+ 0,11 + 0,11= 1,488 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 5 = 5мин - на установку инструментов. [5т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [5. т13 стр.611]

Тп-з = 12 + 5 + 5,4 = 22,4 мин.

Тшт.к = 1,488 + 22,4 / 100 = 1,712 мин

Токарная с ЧПУ

01 Подрезать торец 1 в размер

4. Глубина резания: t = 0,8 мм

5. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

6. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  65 м/мин.

65 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•65/3,14*24= 862 об/мин.

5. Определяем основное время

То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = Д-d / 2 = 24-13/ 2 = 5,5 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 11,5 мм

То.1 = 11,5 * 1 / 1 * 862 = 0,01 мин

02 Подрезать торец 2 в размер

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

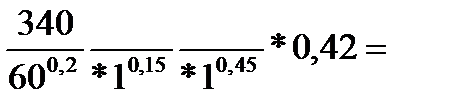

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  62 м/мин.

62 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•62/3,14*91= 216 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 12 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 18 мм

То.1 = 18 * 1 / 1 * 216 = 0,08 мин

03 Точить поверхность 3 в размеры

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

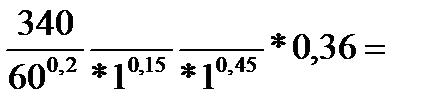

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,7•1•1= 0,36. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  53 м/мин.

53 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•53/3,14*88,5= 191 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 10 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 14 мм

То.1 = 14 * 1 / 1 * 191 = 0,07 мин

04 Подрезать торец 1 в размер

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*21,2= 4025 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 5,5 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 8,5 мм

То = 5,5 * 1 / 0,25 * 4025 = 0,005мин

05 Подрезать торец 2 в размер 16-0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*90= 948 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 948 = 0,05мин

06 Точить поверхность 3 в размеры

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*88= 969 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 969 = 0,05 мин

07 Точить фаску 4 в размер 1 х45˚

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*18= 4600 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 1,4 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 5,4 мм

То = 5,4 * 1 / 0,25 * 4600 = 0,004 мин

То. общ =0,01+0,08+0,07+0,005+0,05+0,05+0,004=0,296 мин.

Нормирование операции 010

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

1. tо = 0,296 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 7 = 0,27 мин. [5,т. 12, стр.605]

2. tв = 0,3 + 0,27 = 0,57 мин.

3. Определяем оперативное время.

tоп = tо + tв = 0,296 + 0,57 = 0,839 мин.

4. Определяем время на организационное обслуживание рабочего места.

tобс = 12% tоп = 0,1 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,1 мин.

6. Тшт = 0,296+0,839+ 0,1 + 0,1= 1,335 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 5 = 5мин - на установку инструментов. [5т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [5. т13 стр.611]

Тп-з = 12 + 5 + 5,4 = 22,4 мин.

Тшт.к = 1,335 + 22,4 / 100 = 1,559 мин

015 Сверлильная

01 Сверлить 4 отверстия Ø10+0,36

1. Определяем глубину резания

t = D/2, мм

t = 10,3/2 = 5,15 мм

2. Назначаем подачу

Sо = (0,36 - 0,43) мм/об [6. табл.25 стр.277]

Sо = 0,4 мм/об

3. Определяем скорость резания

V =  , м/мин

, м/мин

Сv = 9,8 q = 0.4 y= 0.5 m = 0.2 [6. табл.28 стр.278]

- общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0,9 [6. табл. 1,2 стр. 261-262]

Kr = 0.95 n=1 Км = 0,9 [6. табл. 1,2 стр. 261-262]

[6. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[6. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[6. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

[6. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

0,9

0,9  1

1  1 = 0,9

1 = 0,9

V =  0,9 = 16 м/мин

0,9 = 16 м/мин

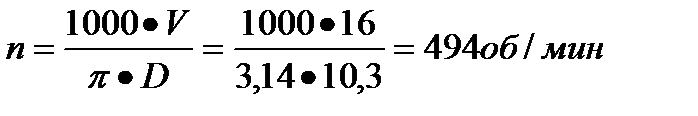

4. Число оборотов шпинделя

, принимаем 450 из паспорта станка

, принимаем 450 из паспорта станка

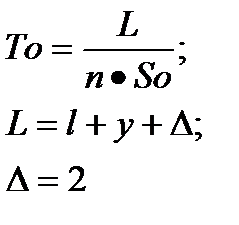

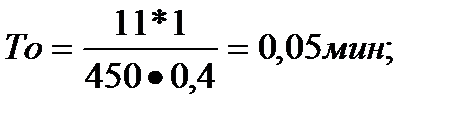

5. Определяем основное время

y =3 мм. [5. прил.4 стр.374]

y =3 мм. [5. прил.4 стр.374]

L=6+5=11 мм

То.общ =0,05 мин

Нормирование операции 015

Определение вспомогательного времени:

Дата: 2018-12-21, просмотров: 319.