КУРСОВОЙ ПРОЕКТ

ПО ПМ01 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МАШИН.

специальность 151901 «Технология машиностроения»

Желиховский С.А.

Студент (Подпись) (И.О. Фамилия)

(Дата)

Руководитель Н.Н. Бондарюк

(Подпись) (И.О. Фамилия)

(Дата)

ТОМСК 2017

СОДЕРЖАНИЕ

Расчетно-пояснительная записка

1. Введение……………………………………………………………....3

2. ОБЩАЯ ЧАСТЬ………………………………………………………4

2.1 Материал детали и его свойства………………………………

2.2 Анализ технологичности конструкции детали…………………4

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор вида и метода получения заготовки……………………6

3.2 Расчет размеров заготовки……………………………………….6

3.3 Расчет промежуточных припусков, размеров и допусков на 3 поверхности ……………………………………………………….8

3.4 Разработка технологического процесса обработки…….8

3.5 Расчет режимов резания и технических норм времени………...14

3.7 Литература………………………………………………………….42

3.6 Заключение…………………………………………………………...43

Графическая часть проекта

1. Чертеж детали

2. Чертеж заготовки

Технологическая документация

1. Карты эскизов

2. Операционные карты

Графический материал: на отдельных листах

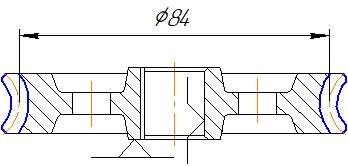

Колесо червячное МОМ-4022

МОМ-4022 Заготовка на колесо червячное.

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Колеса червячного МОМ-4022.

Для достижения этой цели необходимо выполнить:

Ø анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

Ø выбрать вид и метод получения заготовки с минимальной материалоемкостью;

Ø расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

Ø разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

Ø расчет оптимальных режимов резания и нормирование трудовых процессов;

Ø оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Колесо червячное МОМ-4022 в условиях среднесерийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе курсовой работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

2.1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Главной целью анализа технологичности конструкции детали является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях. Основные задачи, решаемые при анализе технологичности, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

При анализе технологичности конструкции детали были выявлены следующие особенности:

· конструкция детали по конфигурации относится к телам вращения;

· для обработки всех поверхностей используется стандартный режущий инструмент;

· указанная точность и шероховатость поверхностей технологически достижима;

· для выполнения контроля всех параметров согласно требованиям чертежа возможно использование универсальных измерительных инструментов.

В целом конструкция детали технологична.

2.2 МАТЕРИАЛ ДЕТАЛИ И ЕГО СВОЙСТВА

Химический состав стали 45 ГОСТ 1050-88

Таблица 1

|

С |

Si |

Mn |

Cr | Ni | Cu | S | As |

| Не более | |||||||

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,25 | 0,25 | 0,04 | до 0,08 |

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

В данном разделе курсовой работы разработан технологический процесс изготовления, рассчитаны размеры заготовки, рассчитаны минимальные припуски на обработку, режимы резания и нормирование.

3.1 ВЫБОР ВИДА И СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Выбор заготовки оказывает влияние на рациональное построение технологического процесса изготовления детали. При выборе способа получения заготовки необходимо стремиться к максимальному приближению формы и размеров заготовки к параметрам готовой детали и снижению трудоемкости заготовительных операций.

Рассмотрим целесообразность получения заготовки, учитывая то, что выпуск данной детали осуществляется среднесерийно.

Коэффициент использования материала найдем как отношение массы обработанной детали и заготовки:

М дет. = 0,9кг

М заг. = 1,17 = 1,2

Учитывая материал детали, ее конфигурацию, массу и тип производства

принимается заготовка - поковка полученная штамповкой в открытых штампах. Штамповка в открытых штампах применяется для изготовления поковок с пониженной пластичностью материала. Массой до 50 – 100 кг, простой формы в виде тел вращения.

РАСЧЕТ РАЗМЕРОВ ЗАГОТОВКИ

Выбор припусков по ГОСТ 7505 – 89 .

При выборе общих припусков необходимо знать:

1. Класс точности заготовки – Т4 [ 2 прил. 1, табл. 19 cтр. 28]

2. Определяем группу стали – М2 (углерода свыше 0,35 % до 0,65 %)

[ 2 табл. 1 cтр. 8]

3. Степень сложности поковки – С1

[ 2 прил. 2 стр. 30]

4. Принимаем конфигурацию поверхности разъёма штампа п – плоскую

5. Исходный индекс – 9 [ 2 табл. 2 стр. 10]

6. Принимаем основные припуски на все размеры элементов штамповки

7. Неуказанные уклоны не должны превышать 2 °

8. Допускаемые отклонения штамповочных уклонов в пределах ± 0,25 их номинальной величины.

9. Принимаем допускаемое смещение по поверхности разъема

штампа – 0,5 мм [ 2 табл. 9 стр. 20]

10. Величина неуказанных радиусов закруглений – R2,5 мм [ 2 табл. 7 cтр. 15]

Таблица 2

| Размеры детали шероховатость | Припуск на сторону, мм | Размеры поковки | Допуск |

| Ø88 Ra 2 | 1,1 | 88 +(1.1 + 0,5) *2= 91 | + 0.9 - 0,5 |

| 19,2 Rz 20 | 0,9 | 19,2+ (0,9 + 0,5)*2 = 22 | + 0,8 - 0,4 |

| Ø16 Ra 2 | 1,3 | 16-(1,3+0,5)*2=12,4, принимаем 13 | + 0,8 - 0,4 |

| 16 Rz 20 | 0,9 | 16+(0,9+0,5) *2=18,8, принимаем 19 | + 0,8 - 0,4 |

Припуск [ 2 табл. 3 стр. 12]

Допускаемые отклонения [ 2 табл. 8 стр. 17]

Технология перехода

квалитет

шерохов.

Расч.прип

2Zmin

Расче разм.

d P

Доп.

δ

Предельный размер

Предельная значимость припусков

Исполнит.

р - ры

d max

d min

2Z min

2Zmax

Ø 88 h14( -0.87 )

Заг – ка

Точение:

Черновое

Чистовое

-

2,37

1

90.5

88,13

87.13

91.9

89

88

90.5

88.13

87.13

-

2,37

1

Ø

Ø 89-0.87

Ø88-0,87

19, 2h14( -0.87 )

15

14

14

Rz160

Rz80

Rz40

-

2,27

1

1,2

0,87

0,87

22,8

20.2

19,2

21,6

19,33

18,33

-

2,27

1

-

2,6

1

20,2-0,87

19,2-0,87

20,2-0,87

19,2-0,87

Ø 16Н14(+0,43)

15

14

14

Rz160

Rz40

Ra2

-

1,63

1

1,2

0,43

0,43

13,8

15,43

16,43

12,6

15

16

-

1,63

1

-

2,4

1

ПРОЦЕССА ОБРАБОТКИ

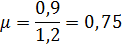

005 Токарная с ЧПУ

Применяемое оборудование: SE 520 NUMERIC

Приспособление: Трехкулачковый зажимной патрон ГОСТ 2675-80

Режущий инструмент: Резец проходной отогнутый с механическим креплением пластины Т5К10; резец проходной упорный с механическим креплением пластины Т5К10; резец для контурного точения с механическим креплением пластины Т15К6; резец расточной для обработки сквозных отверстий Т5К6; резец расточной для обработки сквозных отверстий Т15К6.

Мерительный инструмент: Скобы специальные, фаскомер, калибр-пробка гладкая, образцы шероховатости ГОСТ 9378-93

01 Подрезать торец 1 в размер 21,2-0,52

02 Подрезать торец 2 в размер 18-0,43

03 Точить поверхность 3 в размер Ø

04 Расточить отверстие 4 в размер Ø15,5+0,43

05 Подрезать торец 1 в размер 20,7-0,52

06 Подрезать торец 2 в размер 17,5-0,43

07 Точить поверхность 3 в размер Ø

08 Расточить отверстие 4 в размер Ø16+0,43

09 Точить фаску 5 в размер 1х45˚

Рис.1

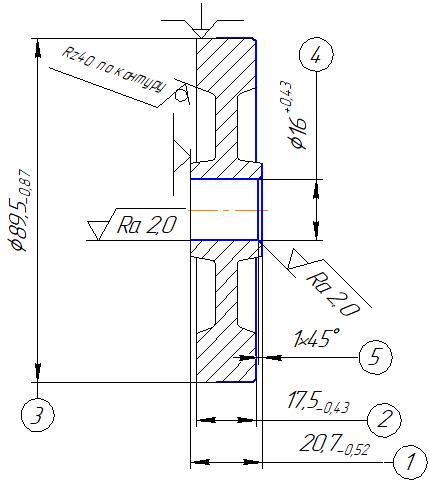

010 Токарная с ЧПУ

Применяемое оборудование: SE 520 NUMERIC

Приспособление: Трехкулачковый зажимной патрон ГОСТ 2675-80

Режущий инструмент: Резец проходной отогнутый с механическим креплением пластины Т5К10; : резец проходной упорный с механическим креплением пластины Т5К10; резец для контурного точения с механическим креплением пластины Т15К6; резец расточной для обработки сквозных отверстий Т5К6; резец расточной для обработки сквозных отверстий Т15К6.

Мерительный инструмент: Фаскомер, скобы специльные, образцы шероховатости ГОСТ 9378-93

01 Подрезать торец 1 в размер

02 Подрезать торец 2 в размер

03 Точить поверхность 3 в размеры

04 Подрезать торец 1 в размер

05 Подрезать торец 2 в размер 16-0,43

06 Точить поверхность 3 в размеры

07 Точить фаску 4 в размер 1 х45˚

Рис.2

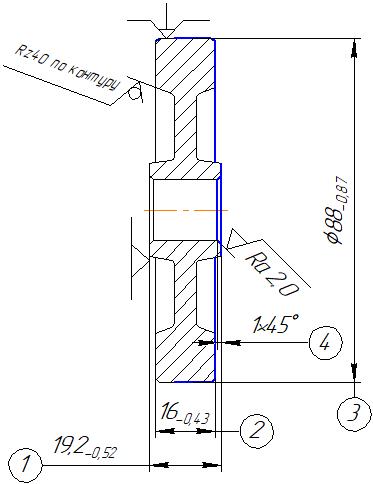

015 Сверлильная

Применяемое оборудование: Вертикально- сверлильный станок 2М112

Приспособление: Кондуктор специальный

Режущий инструмент: Сверло Ø10,3 Р6М5 ГОСТ 14952-75

Мерительный инструмент: Калибр-пробка гладкая Ø10+0,36; образцы шероховатости ГОСТ 9378-93

01 Сверлить 4 отверстия Ø10+0,36

Рис.3

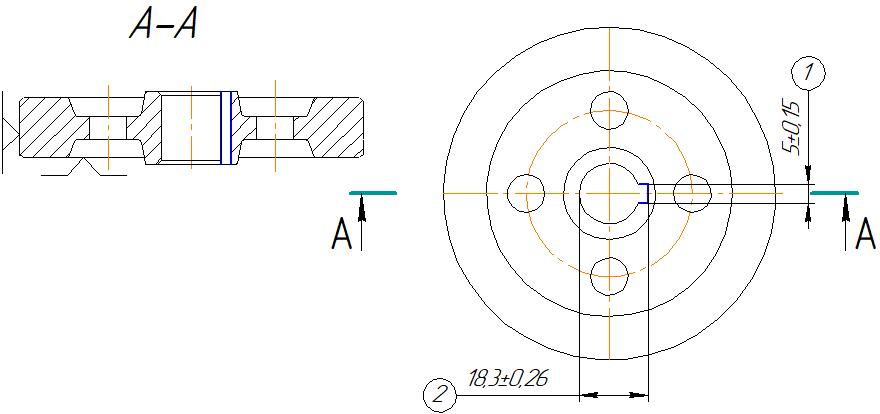

Электроэрозионная

Применяемое оборудование: Проволочный электроэрозионный станок DK7725

Инструмент: Проволока AdvaCUT Bronze (Ø0,15)

Приспособление: Оправка специальная

Мерительный инструмент: Калибр специальный, образцы шероховатости ГОСТ 9378 – 93.

01 Вырезать шпоночный паз 1в размеры 5±0,125; 18,3+0,43

Рис.4

025 Слесарная

Применяемое оборудование: Верстак слесарный

Режущий инструмент: Надфили ГОСТ 1513-77

01 Притупить острую кромку после вырезки паза с 2-х сторон

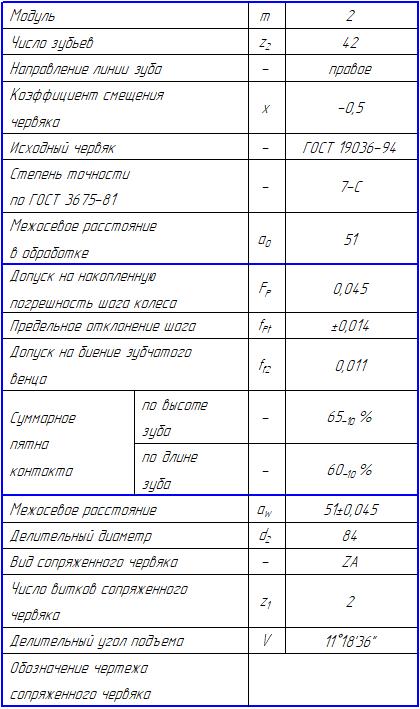

Зубофрезерная

Применяемое оборудование: Станок зубофрезерный вертикальный 5К310

При c пособление: Оправка специальная

Режущий инструмент: червячная модульная фреза m=2

Мерительный инструмент: Нормалимер, зубомер специальный

01 Фрезеровать зубья согласно техническим требованиям чертежа

Рис.5

Токарная с ЧПУ

01 Подрезать торец 1 в размер 21,2-0,52

1. Глубина резания: t = 0,8 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

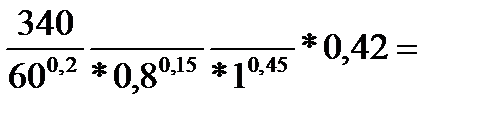

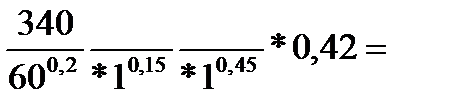

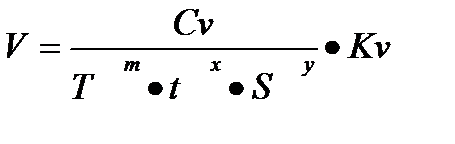

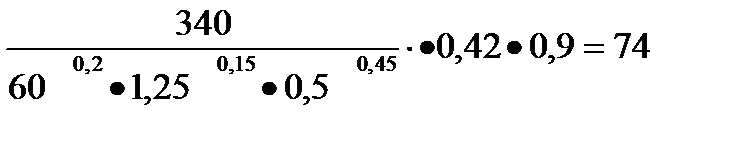

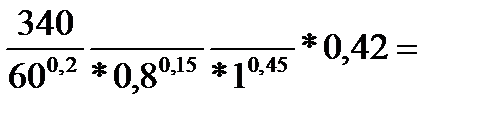

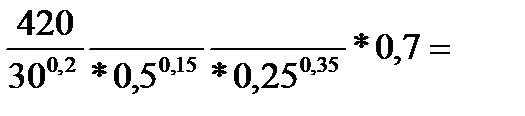

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

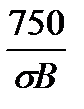

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

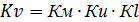

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  65 м/мин.

65 м/мин.

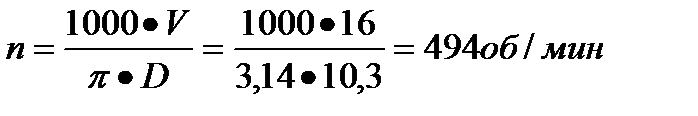

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•65/3,14*24= 862 об/мин.

5. Определяем основное время

То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

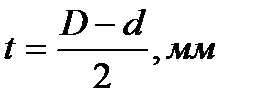

L = l + у + Δ; l = Д-d / 2 = 24-13/ 2 = 5,5 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 11,5 мм

То.1 = 11,5 * 1 / 1 * 862 = 0,01 мин

02 Подрезать торец 2 в размер 18-0,43

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  62 м/мин.

62 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•62/3,14*91= 216 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 12 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 18 мм

То.1 = 18 * 1 / 1 * 216 = 0,08 мин

03 Точить поверхность 3 в размер Ø

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

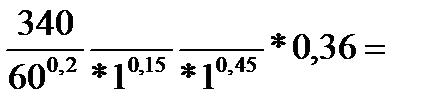

Кv = 1•0,65•0,8•0,7•1•1= 0,36. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  53 м/мин.

53 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•53/3,14*90= 191 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 10 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 14 мм

То.1 = 14 * 1 / 1 * 191 = 0,07 мин

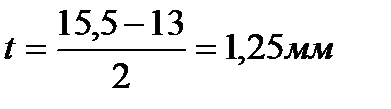

04 Расточить отверстие 4 в размер Ø15,5+0,43

1. Определяем глубину резания

2. Назначаем подачу:

So = 0,3 – 0,5 мм / об [6. т. 12 стр. 267]

Sд = 0,5 мм/ об

3. Определяем скорость главного движения резания:

, м/мин

, м/мин

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6. табл.17 стр.269]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-механических свойств стали

Км = Кr (  )

)

[6. т. 1стр. 261]; Кr = 1 [4. т. 2 стр. 262]; nv = 1.

[6. т. 1стр. 261]; Кr = 1 [4. т. 2 стр. 262]; nv = 1.

Км = 1 (  )

)  = 1

= 1

Кn - коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6.табл.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6.табл.6 стр.263]

Кφ – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = 1 [6. табл.18 стр.271]

Кти – коэффициент стойкости

Кти = 1 [6. табл.7 стр.264]

Ктс – коэффициент изменения периода стойкости

Ктс = 1 [6. табл.8 стр.264]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,9•1•1•0,8•0,91=0,42

V =  м/мин

м/мин

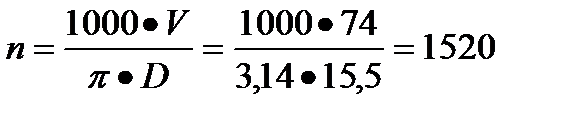

4. Определяем частоту вращения шпинделя:

об/мин

об/мин

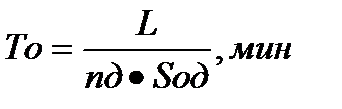

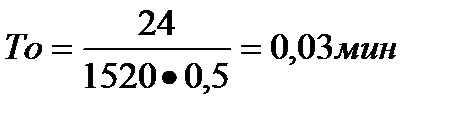

5. Определяем основное время:

L = l + y + ∆ ; ∆ = 0мм ; y = 3мм

L = 21 + 3 = 24 мм

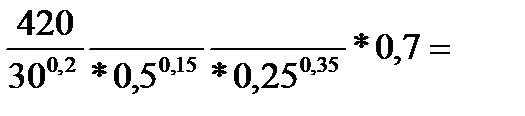

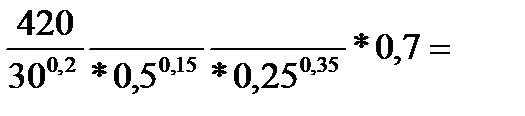

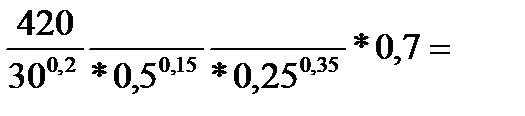

05 Подрезать торец 1 в размер 20,7-0,52

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

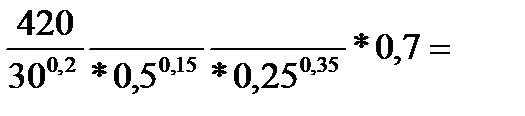

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

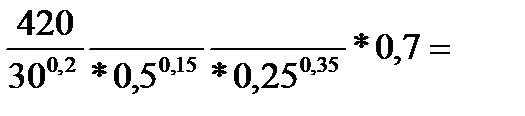

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*21,2= 4025 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 5,5 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 8,5 мм

То = 5,5 * 1 / 0,25 * 4025 = 0,005мин

06 Подрезать торец 2 в размер 17,5-0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*90= 948 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 948 = 0,05мин

07 Точить поверхность 3 в размер Ø

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*89,5= 953 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 953 = 0,06мин

08 Расточить отверстие 4 в размер Ø16+0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*16= 5175 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 20,7 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 26,7 мм

То = 26,7 * 1 / 0,25 * 5175 = 0,02мин

09 Точить фаску 5 в размер 1х45˚

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*18= 4600 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 1,4 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 5,4 мм

То = 5,4 * 1 / 0,25 * 4600 = 0,004 мин

To общ =0,01+0,08+0,07+0,03+0,005+0,05+0,06+0,02+0,004=0,329 мин.

Нормирование операции 005

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

1. tо = 0,329мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 9 = 0,31 мин. [5,т. 12, стр.605]

2. tв = 0,3 + 0,31 = 0,61 мин.

3. Определяем оперативное время.

tоп = tо + tв = 0,329+ 0,61 = 0,939 мин.

4. Определяем время на организационное обслуживание рабочего места.

tобс = 12% tоп = 0,11 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,11 мин.

6. Тшт = 0,329+0,939+ 0,11 + 0,11= 1,488 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 5 = 5мин - на установку инструментов. [5т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [5. т13 стр.611]

Тп-з = 12 + 5 + 5,4 = 22,4 мин.

Тшт.к = 1,488 + 22,4 / 100 = 1,712 мин

Токарная с ЧПУ

01 Подрезать торец 1 в размер

4. Глубина резания: t = 0,8 мм

5. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

6. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  65 м/мин.

65 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•65/3,14*24= 862 об/мин.

5. Определяем основное время

То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = Д-d / 2 = 24-13/ 2 = 5,5 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 11,5 мм

То.1 = 11,5 * 1 / 1 * 862 = 0,01 мин

02 Подрезать торец 2 в размер

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,9 [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,9•1•1•0,9 = 0,42. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  62 м/мин.

62 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•62/3,14*91= 216 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 12 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 18 мм

То.1 = 18 * 1 / 1 * 216 = 0,08 мин

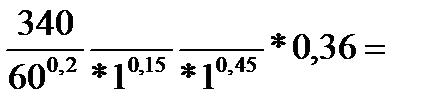

03 Точить поверхность 3 в размеры

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,6 – 1,2 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 1 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =340

x = 0,15 [6т.17 стр.270]

y = 0,45

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 1; n = 1 Км =1

[5т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•0,65•0,8•0,7•1•1= 0,36. Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =  53 м/мин.

53 м/мин.

Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•53/3,14*88,5= 191 об/мин.

Определяем основное время

5. То.1 = L* I / Sо * nд

Где L – расчетная длина обработки, мм;

у – величина врезания инструмента;

Δ – величина перебега инструмента;

L = l + у + Δ; l = 10 мм

I – число рабочих ходов;

nд – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 14 мм

То.1 = 14 * 1 / 1 * 191 = 0,07 мин

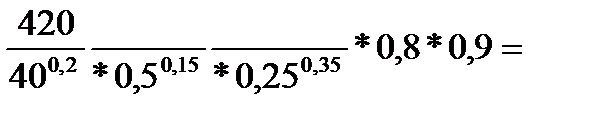

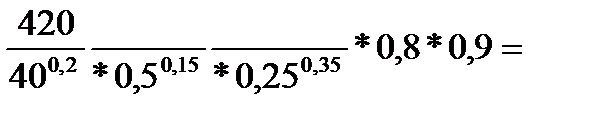

04 Подрезать торец 1 в размер

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

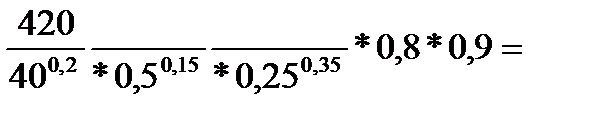

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*21,2= 4025 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 5,5 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 8,5 мм

То = 5,5 * 1 / 0,25 * 4025 = 0,005мин

05 Подрезать торец 2 в размер 16-0,43

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*90= 948 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 948 = 0,05мин

06 Точить поверхность 3 в размеры

1. Глубина резания: t = 0,5 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,7

Кφ1 = -

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,7 = 0,7 Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  268 м/мин.

268 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•268/3,14*88= 969 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 11 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 3мм; принимаем Δ = 3мм

L = 14 мм

То = 14 * 1 / 0,25 * 969 = 0,05 мин

07 Точить фаску 4 в размер 1 х45˚

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,25 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,25 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [6т. 3 стр. 261] Кr = 1; n = 1 Км =1

[6т. 3 стр. 261] Кr = 1; n = 1 Км =1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кy – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 0,91

Кr = - [6 т.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•0,9•0,91 = 0,8 Т = 40 мин (период стойкости инструмента)

Определить скорость резания

V =  260 м/мин.

260 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•260/3,14*18= 4600 об/мин.

5. Определяем основное время

То.4 = L* I / Sо * n

Где L – расчетная длина обработки, мм;

L = l + у + Δ; l = 1,4 мм

I – число рабочих ходов;

nф – частота вращения шпинделя, об/мин;

Sо – подача, мм/об

у = 2мм; принимаем Δ = 2мм

L = 5,4 мм

То = 5,4 * 1 / 0,25 * 4600 = 0,004 мин

То. общ =0,01+0,08+0,07+0,005+0,05+0,05+0,004=0,296 мин.

Нормирование операции 010

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

1. tо = 0,296 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 7 = 0,27 мин. [5,т. 12, стр.605]

2. tв = 0,3 + 0,27 = 0,57 мин.

3. Определяем оперативное время.

tоп = tо + tв = 0,296 + 0,57 = 0,839 мин.

4. Определяем время на организационное обслуживание рабочего места.

tобс = 12% tоп = 0,1 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,1 мин.

6. Тшт = 0,296+0,839+ 0,1 + 0,1= 1,335 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 5 = 5мин - на установку инструментов. [5т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [5. т13 стр.611]

Тп-з = 12 + 5 + 5,4 = 22,4 мин.

Тшт.к = 1,335 + 22,4 / 100 = 1,559 мин

015 Сверлильная

01 Сверлить 4 отверстия Ø10+0,36

1. Определяем глубину резания

t = D/2, мм

t = 10,3/2 = 5,15 мм

2. Назначаем подачу

Sо = (0,36 - 0,43) мм/об [6. табл.25 стр.277]

Sо = 0,4 мм/об

3. Определяем скорость резания

V =  , м/мин

, м/мин

Сv = 9,8 q = 0.4 y= 0.5 m = 0.2 [6. табл.28 стр.278]

- общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0,9 [6. табл. 1,2 стр. 261-262]

Kr = 0.95 n=1 Км = 0,9 [6. табл. 1,2 стр. 261-262]

[6. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[6. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[6. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

[6. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

0,9

0,9  1

1  1 = 0,9

1 = 0,9

V =  0,9 = 16 м/мин

0,9 = 16 м/мин

4. Число оборотов шпинделя

, принимаем 450 из паспорта станка

, принимаем 450 из паспорта станка

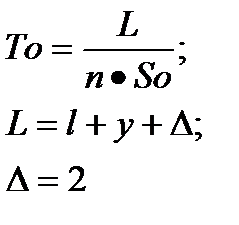

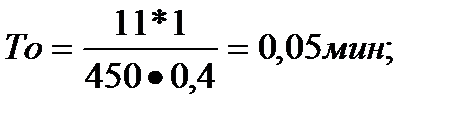

5. Определяем основное время

y =3 мм. [5. прил.4 стр.374]

y =3 мм. [5. прил.4 стр.374]

L=6+5=11 мм

То.общ =0,05 мин

Нормирование операции 015

Определение вспомогательного времени:

Штучное время

Тшт = tо + tв + tобс + tп

Тшт = 0,05+0,02+0,2+0,2=0,47 мин

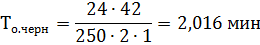

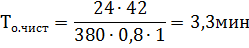

Зубофрезерная

01 Фрезеровать зубья согласно техническим требованиям чертежа

Определяем диаметр фрезы:

da2 = 25+2*(0,15+0,1*0,5)=25,4 мм, принимаем 25 мм

1. Определяем глубину резания. Для чернового фрезерования t=1,4m=2,8 мм

Для чистового зубофрезерования t=0,7m=1,4 мм

m=2 мм

2. Определяем подачу для чернового зубофрезерования S0 = (1,3-3) мм/об, принимаем исходя из паспорта станка 2 мм/об. Для чистового зубофрезерования S0 = (0,8-1), принимаем исходя из паспорта станка 0,8 мм/об

3. Определяем скорость резания: Vчерн = 25 м/мин; Vчист = 38 м/мин

nф. черн = 1000*V/π•Д=1000*25/25*3,14=318, принимаем 250 об/мин из паспорта станка;

nф. чист = 1000*V/π•Д=1000*38/25*3,14=484 об/мин, принимаем 380 об/мин из паспорта станка.

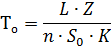

L-величина хода фрезы;

К-число заходов фрезы;

n- частота вращения;

Z-число нарезаемых зубьев;

So –подача фрезы, мм/об

L=b+l1

b-ширина венца колеса;

l1 – величина перебега

L=16+8=24мм

То.общ=2,016+3,3=5,316 мин.

Нормирование операции 030

То.общ=5,316 мин.

Определяем вспомогательное время: tвс=1,2 мин [6, карта 63], вспомогательное время на контроль детали не учитывается, так как контроль выполняется при обработке следующей детали.

Время tтех= tобсл=10%tоп

tоп= То+ tвс =5,316+1,2=6,516 мин.

tтех= tобсл=0,6516 [6,табл 5],

Тшт=(То+ТвКtв)(1+  ) =(6,516+1,84)(1+

) =(6,516+1,84)(1+  )=8,356 мин

)=8,356 мин

Определяем подготовительно-заключительное время [6, карта 64],:

Время на наладку инструмента, станка и приспособления 30мин;

Время на пробную обработку зубьев 2,5 мин

Тпз.общ=32,5 мин

Т шк.к =Т шт + Т п.з. /N = 8,356+ 32,5./ 100 = 8,681 мин

СПИСОК ЛИТЕРАТУРЫ

1. Белькевич Б.А., Тимашков В.Д. Справочное пособие технолога машиностроительного завода. – Минск, Беларусь, 1972.

2. Балабанов А.Н. Краткий справочник технолога машиностроителя. – М., Издательство стандартов, 1992.

3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М., Машиностроение, 1990.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. М., Машиностроение, 1976.

5. Общемашиностроительные нормативы времени для технического нормирования работ на металлорежущих станках. М., Машиностроение, 1976.

6. Справочник технолога - машиностроителя. Том 1 и 2. под ред. Косиловой А.Г., Мещерякова Р.К. М., Машиностроение, 1985.

ЗАКЛЮЧЕНИЕ

В ходе проведенной работы разработан технологический процесс изготовления детали Колесо червячное в условиях среднесерийного производства. Технологический процесс разработан и оформлен с действующими нормативными документами - стандартами ЕСТПП и ЕСТД.

Технологический процесс спроектирован таким образом, чтобы обеспечивал изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах. Первоначальные предпосылки для удовлетворения этого заложены в выборе заготовки и оборудования для осуществления процесса. Далее установлена последовательность обработки детали с учетом обеспечения требуемой точности.

При выполнении расчетов был осуществлен следующий комплекс работ:

· Назначение обоснованных допусков на все операции;

· Назначение необходимого числа технических требований на чертеже детали;

· Определение необходимых припусков;

· Выявление и фиксация взаимосвязи всех размерных параметров по мере формоизменения заготовки;

· На основе паспортных данных оборудования были выбраны наиболее оптимальные режимы резания и относительно недорогая номенклатура инструмента.

Это позволяет минимизировать корректировки при внедрении технологического процесса

Также в ходе проделанной работы было сделано следующее: обоснован выбор способа получения заготовки, проведен анализ технологичности конструкции детали, составлена полная технологическая документация на технологический процесс, рассчитаны минимальные припуски на обработку, режимы резания и выполнено техническое нормирование.

КУРСОВОЙ ПРОЕКТ

ПО ПМ01 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МАШИН.

специальность 151901 «Технология машиностроения»

Желиховский С.А.

Студент (Подпись) (И.О. Фамилия)

(Дата)

Руководитель Н.Н. Бондарюк

(Подпись) (И.О. Фамилия)

(Дата)

ТОМСК 2017

СОДЕРЖАНИЕ

Расчетно-пояснительная записка

1. Введение……………………………………………………………....3

2. ОБЩАЯ ЧАСТЬ………………………………………………………4

2.1 Материал детали и его свойства………………………………

2.2 Анализ технологичности конструкции детали…………………4

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор вида и метода получения заготовки……………………6

3.2 Расчет размеров заготовки……………………………………….6

3.3 Расчет промежуточных припусков, размеров и допусков на 3 поверхности ……………………………………………………….8

3.4 Разработка технологического процесса обработки…….8

3.5 Расчет режимов резания и технических норм времени………...14

3.7 Литература………………………………………………………….42

3.6 Заключение…………………………………………………………...43

Графическая часть проекта

1. Чертеж детали

2. Чертеж заготовки

Технологическая документация

1. Карты эскизов

2. Операционные карты

Графический материал: на отдельных листах

Колесо червячное МОМ-4022

МОМ-4022 Заготовка на колесо червячное.

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Колеса червячного МОМ-4022.

Для достижения этой цели необходимо выполнить:

Ø анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

Ø выбрать вид и метод получения заготовки с минимальной материалоемкостью;

Ø расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

Ø разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

Ø расчет оптимальных режимов резания и нормирование трудовых процессов;

Ø оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Колесо червячное МОМ-4022 в условиях среднесерийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе курсовой работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

2.1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Главной целью анализа технологичности конструкции детали является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях. Основные задачи, решаемые при анализе технологичности, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

При анализе технологичности конструкции детали были выявлены следующие особенности:

· конструкция детали по конфигурации относится к телам вращения;

· для обработки всех поверхностей используется стандартный режущий инструмент;

· указанная точность и шероховатость поверхностей технологически достижима;

· для выполнения контроля всех параметров согласно требованиям чертежа возможно использование универсальных измерительных инструментов.

В целом конструкция детали технологична.

2.2 МАТЕРИАЛ ДЕТАЛИ И ЕГО СВОЙСТВА

Химический состав стали 45 ГОСТ 1050-88

Таблица 1

|

С |

Si |

Mn |

Cr | Ni | Cu | S | As |

| Не более | |||||||

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,25 | 0,25 | 0,04 | до 0,08 |

Дата: 2018-12-21, просмотров: 899.