Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

• по агрегатам и группам технологического оборудования;

• по производственным участкам;

• но основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков и агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Для определения производственной мощности при выборе основного ведущего звена учитывается специфика промышленного предприятия. Так, на станко- и машиностроительных предприятиях ведущими являются механические и сборочные цехи. На заводах черной металлургии к ним относятся доменные, сталеплавильные и прокатные цехи.

Производственная мощность рассчитывается на основе:

• номенклатуры, структуры и количества выпускаемой продукции;

• количества единиц, наличного оборудования, находящегося в распоряжении предприятия;

• действительного фонда времени работы оборудования;

• трудоемкости выпускаемой продукции и ее планируемого снижения;

• передовых технически обоснованных норм производительности оборудования;

• отчетных данных о выполнении норм выработки.

Расчет производственной мощности выполняется в последовательности от низшего звена к высшему, т.е. от мощности групп технологически однородного оборудования к мощности участка, от мощности участка — к мощности цеха, от мощности цеха — к мощности предприятия.

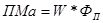

Производственная мощность агрегата (ПМа) зависит от планового фонда времени работы в течение года (ФП) и его производительности в единицу времени (W):

. (20.6)

. (20.6)

Например, в термическом цехе моторного завода усыновлены специальные агрегаты. За час термообработка проходят 300 кг деталей, тогда Пма=3950*300=1185000 кг.

На один двигатель требуется 50 деталей, вес которых 60 кг.

Следовательно, один агрегат обеспечивает обработку комплекс деталей на 19750 двигателей (1185000/60).

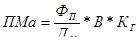

Производственная мощность агрегата непрерывного действия в литейном производстве рассчитывается следующим образом:

, (20.7)

, (20.7)

где ДЦ — длительность цикла плавки, час;

В — объем завалки в одну плавку, т;

КГ — коэффициент выхода годного литья.

Например, в чугунолитейном цехе установлены вагранка с объемом завалки 5 тонн, время плавки — 2 часа, коэффициент выхода годного литья — 0,6. Номенклатура цеха — 5 наименований изделий, вес на один двигатель 250 кг, тогда:

Пма = (3950*5*0,6/2) : 0.25 = 23700 двигателей.

Производственная мощность поточной линии сборки двигателей рассчитывается исходя из такта поточной линии (t):

. (20.8)

. (20.8)

Например, такт поточной линии 2,5 мин, тогда Пма=3950*60/2,5=94800 двигателей.

Производственная мощность участка с однотипным оборудованием и одинаковой номенклатурой выпускаемых изделий рассчитывается путем умножения производственной мощности агрегата на их количество (К).

Так, производственная мощность 4 вагранок плавильного участка литейного цеха равна: ПМу = Пма*К = 23700*4 = 94800 двигателей.

Производственная мощность участка всех агрегатов (5 штук) термического участка составит 98750 двигателей (19750*5).

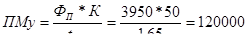

Производственная мощность токарною участка рассчитывается следующим образом (50 станков):

двигателей, (20.9)

двигателей, (20.9)

где tПР — прогрессивная трудоемкость комплекта деталей (шестерен), идущих на один двигатель, ч.

Прогрессивная трудоемкость отражает применение передовой техники, технологии, организации производства и труда.

Обобщающими показателями использования производственных мощностей являются:

1. Коэффициент использования мощности (КИМ) как отношение производственной программы (ПП) к производственной мощности (ПМ).

2. Коэффициент загрузки оборудования (КЗ) как отношение трудоемкости производственной программы (ΣТ) к плановому фонду времени работы всего оборудования (ФП*К).

3. Коэффициент сменности (КС) как отношение трудоемкости производственной программы (ΣТ) к плановому фонду времени работы оборудования за одну смену (Ф1С*К).

4. Интегральный показатель использования производственных мощностей (КИ) как произведение коэффициентов использования оборудования по времени и по мощности.

5. Коэффициент пропорциональности мощностей, который рассчитывается как отношение производственной мощности цеха к производственной мощности завода.

Систематический рост выпуска продукции за счет наиболее полного использования производственных мощностей позволяет увеличивать отдачу от вкладываемых средств и повышать эффективность общественного производства.

Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях:

1. Сокращение сроков вновь вводимых мощностей.

2. Ликвидация диспропорций в мощностях действующих цехов участников и групп оборудования.

3. Интенсификация производственных процессов.

4. Развитие специализации и кооперирования промышленных предприятий.

Использование производственных мощностей зависит, прежде всего, от уровня организации производственного процесса, обеспечивающего равномерную и ритмичную работу при максимальной загрузке оборудования и производственных площадей. О величине резервов улучшения использования оборудования свидетельствует величина показателя - коэффициент сменности. Повышение этого показателя может быть достигнуто, прежде всего, за счет использования внутрипроизводственных резервов и, в частности, механизации слесарно-сборочных работ, совершенствования организации вспомогательных работ и повышение уровня их механизации и др.

Повышение производительности труда и увеличение выпуска продукции на действующем оборудовании достигается за счет повышения качества перерабатываемого сырья и материалов, внедрения новых технологических процессов, модернизации оборудования и широкого использования передового опыта коллективов предприятий.

Дата: 2018-11-18, просмотров: 386.