Период освоения новой продукции начинается с изготовления опытного образца и завершения серийного выпуска продукции. Каждому этапу освоения соответствует определённое содержание работ.

Выделяют техническое, производственное и экономическое освоение новой продукции.

Техническое освоение – разработка технической документации, изготовление опытного образца и доведение его технических параметров в соответствии с ТУ, ГОСТ.

Производственное освоение – процесс наладки производства, обеспечение выполнения планового объёма выпуска продукции при заданном качестве.

Экономическое освоение – достижение основных экономических показателей выпуска продукции.

Существует две основных формы перехода на выпуск новой продукции: с остановкой производства и без остановки производства, посредством последовательного, параллельного и смешанного метода организации.

Принципы организации подготовки производства.

1. Принцип комплектности,

2. Принцип специализации,

3. Принцип научно-технической и производственной интеграции,

4. Принцип комплектности документации и составных частей изделий,

5. Принцип непрерывности работ,

6. Принцип параллельности,

7. Принцип строгой последовательности работ и прямоточности.

Организация подготовки производства во времени.

Время подготовки производства – это продолжительность пребывания средств производства разрабатывающих организаций и предприятий в подготовительной стадии производственного процесса. Оно складывается из рабочего периода и времени перерывов.

Рабочим периодом называется время создания новых видов продукции, в течение которого выполняются трудовые процессы. В ходе этих процессов осуществляются научные исследования, инженерные разработки, освоение новой продукции в производстве и эксплуатации.

Время перерывов – календарный период времени, в течение которого тот или иной объект не испытывает на себе трудовых усилий.

Значение и задачи организации ремонтного хозяйства,

Его эффективность.

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Причем в результате ремонта должны не только восстанавливаться первоначальное состояние оборудования, но и значительно улучшаться его основные технические характеристики за счет модернизации. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении работоспособности оборудования путем замены или восстановления изношенных деталей и регулировки механизмов.

На ремонте оборудования в народном хозяйстве занято около 4 млн. человек и более 25% станочного парка, а общие затраты более чем в три раза превышают объем производства станкостроительной промышленности. Только в машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%). В то же время организационный уровень и качество ремонтных работ в целом неудовлетворительны.

Децентрализация ремонта приводит к параллельности однородных работ и низкому техническому уровню их исполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, простои станков в ремонте, как правило, превышают плановые

В связи с этим задачи организации ремонта оборудования становятся наиболее актуальными. Основная задача ремонтного хозяйства – обеспечить бесперебойную эксплуатацию оборудования при минимальных затратах на ремонтообслуживание. Эта задача решается путем рациональной организации текущего обслуживания оборудования в процессе его эксплуатации в целях предупреждения прогрессирующего износа и аварий; своевременного планово-предупредительного ремонта оборудования; модернизации устаревшего оборудования; повышения организационно-технического уровня ремонтного хозяйства.

Характер деятельности ремонтного хозяйства определя ет его задачи:

- осуществление технического обслуживания и ремонта всего оборудования предприятия;

- монтаж оборудования вновь приобретенного или изготовленного самим предприятием;

- модернизация эксплуатируемого оборудования;

- изготовление запасных частей и узлов;

- организация хранения оборудования и запасных частей;

- планирование всех работ по техническому обслуживанию и ремонту оборудования;

- разработка мероприятий по повышению эффективности работ по техническому обслуживанию и ремонту оборудования.

Повышение уровня технической оснащенности современного промышленного производства приводит к его насыщенности различными видами техники, цены на которую постоянно увеличиваются, а, соответственно, увеличиваются затраты на техническое обслуживание и ремонт. В этой связи возникает настоятельная необходимость в разработке наиболее эффективных форм и методов организации ремонтного обслуживания техники (оборудования, машин), обоснования экономической целесообразности капитального ремонта.

Следует отметить, что среди экономистов, да и работников ремонтных служб, нет в настоящее время единого мнения о целесообразности и экономической эффективности выполнения капитального ремонта машин и оборудования. Многие из них ставят под сомнение возможность их эксплуатации уже после первого капитального ремонта, ссылаясь часто в защиту своих выводов на опыт зарубежных стран, например, США, Японии и др. Другие - наоборот, считают целесообразным и необходимым выполнение капитального ремонта и также ссылаются на опыт этих стран. Однако в современных условиях нельзя согласиться как с позицией полного отказа от капитального ремонта техники, так и с позицией во всех случаях выполнять его.

Сегодня значение капитального ремонта техники еще велико. Особенно это касается уникального и дорогостоящего оборудования с длительным сроком изготовления и эксплуатации. Вместе с тем, в практике работы ряда ремонтных предприятий (заводов) еще нередки случаи некачественного его выполнения. В условиях же отсутствия у предприятий необходимых средств на приобретение дорогостоящей новой техники ее капитальный ремонт может стать не только единственной возможностью продления срока ее эксплуатации, но и вообще использования соответствующих машин (оборудования) в производстве.

Тем не менее, постановка вопроса о сокращении капитального ремонта актуальна, несмотря на то, что без него некоторым предприятиям пришлось бы затрачивать значительную часть средств не на расширенное, а на простое воспроизводство основного капитала, и они могут нести значительные убытки от преждевременной его ликвидации. Практически каждое предприятие должно само решить вопрос о необходимости и эффективности этого вида ремонта в данных конкретных условиях. В этой связи, важной задачей является систематический и объективный анализ целесообразности и эффективности капитального ремонта, дальнейшей эксплуатации устаревшего и физически изношенного оборудования

Многие считают, что капитальный ремонт оправдан, если затраты на его выполнение Зкр не превышают балансовой стоимости новой, не прошедшей ремонта, техники (машины, оборудования) Цн , т.е критерием его эффективности является неравенство 3к.р < Цн Но в этом случае проблема значительно упрощается, ибо не учитываются возможные потери при эксплуатации техники после капитального ремонта - снижение производительности, увеличение времени простоя в ремонте и техническом обслуживании, затрат на их выполнение и др.

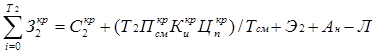

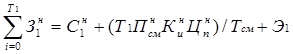

Экономическую целесообразность капитального ремонта следует определять сравнением общей суммы затрат  за ремонтный цикл Т2 после капитального ремонта и затрат

за ремонтный цикл Т2 после капитального ремонта и затрат  , связанных с эксплуатацией новой техники, не прошедшей ремонта, за первый ремонтный цикл Т1,, т.е.

, связанных с эксплуатацией новой техники, не прошедшей ремонта, за первый ремонтный цикл Т1,, т.е.

(12.1)

(12.1)

(12.2)

(12.2)

(12.3)

(12.3)

где  и

и  — затраты, соответственно, на капитальный ремонт данного оборудования и балансовая стоимость нового;

— затраты, соответственно, на капитальный ремонт данного оборудования и балансовая стоимость нового;

и

и  — сменная производительность оборудования, соответственно, после капитального ремонта и нового;

— сменная производительность оборудования, соответственно, после капитального ремонта и нового;

и

и  —коэффициенты использования оборудования во времени, соответственно, после капитального ремонта и нового;

—коэффициенты использования оборудования во времени, соответственно, после капитального ремонта и нового;

и

и  — отпускные цены продукции, произведенной с использованием сравниваемых вариантов оборудования;

— отпускные цены продукции, произведенной с использованием сравниваемых вариантов оборудования;

Тсм — продолжительность рабочей смены;

Э2 и Э1 — общая сумма затрат на содержание вариантов техники (оборудования) в соответствующих ремонтных циклах (затраты на топливо, ремонт и др.);

Ан — недоамортизированная часть стоимости оборудования, подлежащего капитальному ремонту;

Л- ликвидационная стоимость (цена реализации лома и деталей за вычетом расходов на демонтаж) в случае отказа от выполнения капитального ремонта.

Система технического обслуживания и ремонта оборудования:

сущность, структуры.

Все работы по поддержанию оборудования в работоспособном состоянии подразделяются на техническое обслуживание и ремонт. Организация ремонтного хозяйства предприятия базируется на системе планово-предупредительного ремонта (ППР), разработанной в 1932 г. Центральным институтом труда (ЦИТ) СССР. Основные положения этой системы установлены Единой системой планово-предупредительных ремонтов (ЕСППР), предложенной в 1967 г. Научно-исследовательским институтом труда и социальных проблем

(НИИТСП) СССР и отраженной в ГОСТе. Она представляет собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактических мероприятий по заранее составленному плану в определенных объемах и в определенные сроки в целях предотвращения прогрессивно нарастающего износа, предупреждения аварий и поддержания оборудования в постоянной технической готовности.

Основными принципами этой системы являют ся: 1) предупредительность; 2) плановость. Принцип предупредительности заключается в том, что после отработки каждым агрегатом установленного промежутка времени для него выполняются техническое обслуживание и ремонтные работы независимо от физического состояния и степени износа. Принцип плановости предполагает, что проведение указанных технических воздействий осуществляется по специальному графику с заданными объемами работ в назначенные сроки. Система ППР включает техническое обслуживание (осмотр) и ремонты. Техническое обслуживание — это комплекс операций по поддержанию работоспособности оборудования и обеспечению его технических параметров в процессе эксплуатации. Эти осмотры выполняются производственными рабочими, а также дежурным ремонтным персоналом и предусматривают следующие вида технических воздействий: смену и пополнение масел; регулировку механизмов; устранение мелких неисправностей; смазку трущихся поверхностей; проверку геометрической точности в соответствии с нормами, предусмотренными ГОСТами или ТУ; испытания (для электрооборудования, электросетей, грузоподъемных машин) и т.п.

Ремонт — это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечения дальнейшей его эксплуатации. Ремонт подразделяется на малый, средний и капитальный.

Малый (теку щий) ремонт предусматривает замену быстроизнашивающихся деталей и регулировку механизмов. При среднем ре монте выполняются частичная разборка агрегата, замена и ремонт отдельных сборочных узлов и механизмов, последующая сборка, регулировка и испытания под нагрузкой.

Капитальный ремонт предусматривает полную разборку агрегата, дефектовку (сортировку на годные, негодные и требующие восстановления детали), замену или ремонт сборочных единиц с последующими сборкой, регулировкой и испытанием на всех режимах работы.

Ремонты, вызываемые отказами и авариями оборудования, называются внепла новыми (аварийными). При хорошо организованной системе ППР и высокой культуре эксплуатации оборудования необходимость в таких ремонтах, как правило, не возникает.

Единая система планово- предупредительного ремонта базируется на нормативах, основными из которых являются: структура ремонтного цикла и межремонтных периодов, их длительность, периодичность технических обслуживании и ремонтов, условные единицы ремонтной сложности и категории сложности ремонта, нормативы трудозатрат и простоя оборудования при выполнении различных видов технических обслуживании и ремонтов и т.д.

Ремонтным циклом называют наименьший повторяющийся интервал времени или наработку изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все виды ремонта. Он устанавливается для каждого вида и марки оборудования в зависимости от срока службы основных (базовых) узлов и агрегатов, условий эксплуатации и конструктивных особенностей. Для большинства оборудования продолжительность ремонтного цикла установлена в часах работы между капитальными ремонтами, а для автомобильного транспорта - в километрах пробега.

Периодичность технического обслуживания (ремонта) - это интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. В условиях системы планово-предупредительного ремонта (ППР) потребность оборудования в технических обслуживаниях и ремонтах удовлетворяется через установленный объем наработки (мото-, машино-часов, километров пробега).

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструктивных особенностей, размеров обрабатываемых деталей, точности их изготовления и особенности ремонта. Условным показателем, характеризующим нормативные затраты на ремонт оборудования первой категории сложности, является ремонтная единица. За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях ремонтного цеха машиностроительного предприятия равна 50 ч, а за единицу ремонтной сложности электрической части оборудования при ремонте в тех же условиях - 12,5 ч..

Запасные детали изготавливаются в основном на универсальном оборудовании по устаревшей технологии. Слесарные же работы выполняются, как правило, вручную. Практически не используются механические шаберы, переносные шлифовальные приспособления, пневматические ключи.

Дата: 2018-11-18, просмотров: 460.