Смазочные устройства служат для уменьшения износа движущихся частей, отвода тепла трения и снижения мощности трения компрессора.

В малых компрессорах мощностью до 5 Квт почти не применяют принудительную смазку. В этом случае головки шатуна или противовесы на 10-15мм погружаются в масляную ванную картера (смазка разбрызгиванием) либо уровень масла в картере поддерживается по центру коленчатого вала (затопленная смазка).

В средних и крупных компрессорах применяют принудительную смазку обычно от шестеренчатого насоса, в редких случаях - от плунжерного. Наибольшей надежностью обладает насос, затопленный в масляной ванне компрессора. Такое расположение насоса, обеспечивает безотказную подачу масла во время пуска компрессора и надежную смазку как при незначительных неплотностях крышки и корпуса насоса, так и в случае возрастания торцовых зазоров шестерен при их износе. Привод такого насоса осуществляется от закрытого конца коленчатого вала посредством косозубой передачи и вертикального вала или цилиндрической парой шестерен.

В одноступенчатых компрессорах средней производительности для упрощения привода насоса (без приводных шестерен) его часто устанавливают на торце вала. Привод насоса осуществляется непосредственно от вала через поводок, компенсирующий возможную несоосность сопрягаемых валов. Недостатком такого размещения, присущим любому насосу незатопленного типа, является расположение его выше уровня масла в картере, вызывающее прекращение подачи масла при неплотностях между крышкой и корпусом, во всасывающих трубопроводах или повышенном торцовом зазоре шестерен.

На всасывающей линии насоса устанавливают сетчатый фильтр (грубой очистки) на расстоянии 10-15 мм от дна картера. Проходное сечение сетки в свету подбирают из расчета 5-10-кратного поперечного сечения всасывающей трубки масляного насоса. На нагнетательной линии масляного насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые фильтры (тонкой очистки). При периодическом проворачивании фильтров вручную они очищаются от грязи. Зазор между пластинами фильтра от 0,03 до 0,1 мм.

Фильтры снабжают перепускным пружинным клапаном, который открывается в случае загрязнения, приводящего к резкому повышению давления масла до 3-4 кгс/см2.

Сечение масляных трубопроводов подбирают по скорости масла, которая принимается равной 0,7-1 м/сек. Давление в масляной системе компрессора измеряют дифференциальным манометром с двойной шкалой или по разности давления манометров картера и масляной системы. Масляный манометр устанавливают на подводе масла к смазывающим деталям после масляного насоса и фильтра. Давление масла поддерживают выше давления в картере на величину 0,6-1,2 кгс/см2.

Давление регулируют перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картере.

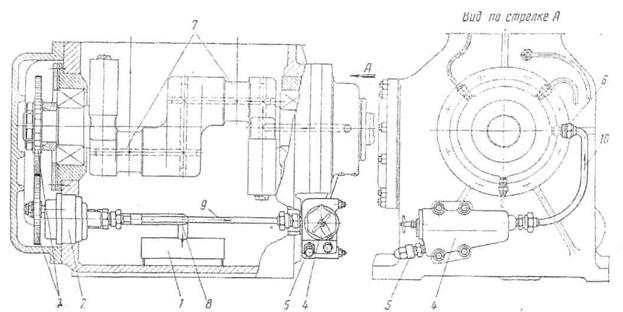

При коренных подшипниках скольжения к ним обычно подводят все масло, подаваемое насосом, которое затем по масляным каналам коленчатого вала поступает к шатунам и сальнику. В случае коренных подшипников качения все масло подводят к сальнику, из которого по масляным каналам вала оно поступает к другим объектам смазки (рис. 13).

|

|

1–заборный масляный фильтр. 2–шестерёнчатый насос. 3–шестерни привода насоса. 4–щелевой фильтр тонкой очистки. 5–перепускной клапан регулирования давления в масляной системе. 6–обратный шариковый клапан сальника. 7–смазочные клапаны коленчатого вала. 8–заборная труба. 9–соединительная труба. 10–подвод к сальникам.

Рисунок 13 – Схема принудительной циркуляционной смазки бескрейцкопфного компрессора.

Применяют также раздельную смазку сальника и коленчатого вала. В торец вала подаётся через трубку или с помощью дополнительной скользящей на концевой шейке закрытого конца вала обоймы.

В компрессорах средней производительности втулки верхней головки шатуна, пальцы и бобышки смазываются брызгами и масляным туманом из картера. В компрессорах большой производительности для смазки верхней втулки и пальца предусматривают специальные сверления или трубки в стержне шатуна, в которые масло поступает из шатунной шейки вала. Зеркало цилиндров, поршень и поршневые кольца в бескрейцкопфных компрессорах смазываются маслом, разбрызгиваемым из торцовых зазоров между нижними головками шатуна и галтелями шатунных шеек вала.

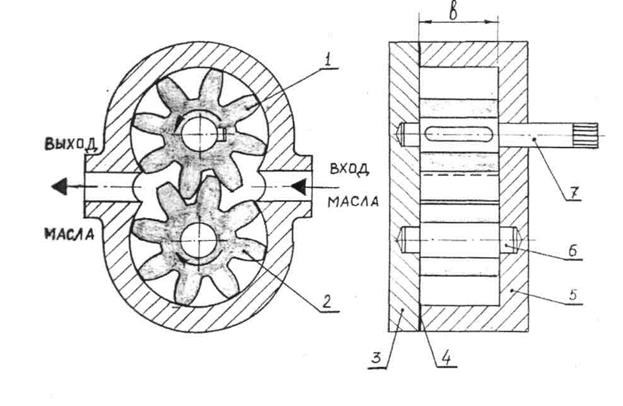

Шестерёнчатые насосы.

Главными рабочими деталями насоса (рис 14) являются две одинаковые цилиндрические прямозубые шестерни 1,2, находящиеся в зацеплении и помещенные в корпус 5 с плотно пригнанной к нему торцовой крышкой 3. ведущая шестерня 1 закреплена шпонкой на ведущем валике 7 и принудительно вращается от коленчатого вала компрессора. Вторая. Ведомая шестерня 2, запрессована в горячем состоянии на ведомый валик 6. стык между крышкой 3 и корпусом 5 уплотнен при помощи бумажной прокладки 4 из кальки, поставленной на нитролаке.

|

|

Рисунок 14 − Масляный шестерёнчатый насос.

Корпус масляных насосов выполняют из чугунного литья (СЧ 18-36 или СЧ 21-40), шестерни − из углеродистой калящейся стали 45 термообработкой до твёрдости 240-280 Нб, валики − из цементируемой углеродистой стали Ст. 20 или 20Х, закалённой до твёрдости 46-52 Rс. Отверстия в корпусе насоса и шестернях выполняют по третьему классу точности А3, наружные диаметры шестерен и валиков − по посадки движения “Д” второго класса точности. Торцовые зазоры между шестернями, корпусом и крышкой выдерживают 0,05 мм на 100 мм длинны шестерни.

Шестерёнчатые насосы имеют сравнительно с другими типами насосов небольшие подачи (0,25 – 40 м3/ч), значительные давления нагнетания (до 2-3 МПа),высоту всасывания до 0,5 м и работают при угловой скорости до 50 1/с (3000 об/мин).

Для работы насоса необходимо, чтобы диаметральный зазор между шестернями и корпусом находился в пределах 0,07 – 0,12 мм, а торцевой зазор между торцами шестерен, корпус и крышка (суммарный) в пределах 0,04 – 0,08 мм, что достигается соответствующими размерами ширины шестерен и корпуса и постановкой тонкой прокладки. Таким образом действие шестерёнчатого колеса, т.е. всасывание и нагнетание масла осуществляется шестернями, вращающимися в замкнутой камере при малых зазорах.

При вращении шестерен через правый патрубок (рис. 14) происходит всасывание масла, а через левый патрубок – нагнетание. Полость всасывания (вакуум) образуется там, там где зубья выходят из зацепления, т.к объём камеры всасывания увеличивается вследствие освобождения впадин зубьями, которые ранее, в момент зацепления, были заполнены зубьями соседнего колеса. При вращении шестерен масло, подведенное к всасывающему патрубку, поступает в камеру всасывания, заполняет высвободившиеся впадины между зубьями и далее переносится по периферии корпуса в полость нагнетания. Полость нагнетания образуется с противоположной стороны, где зубья входят в зацепление, вытесняя масло из впадин в нагнетательный патрубок. Отделение камеры нагнетания от камеры всасывания происходит по линии контакта зубьев вдоль их длины «в».

Удельная теоретическая подача за один оборот шестерни qT, м3 будет равна

(47)

(47)

где D н - диаметр начальной окружности шестерни, м;

т - модуль зацепления, м;

в - ширина зуба, м.

Начальная окружность DH, м, каждая из взаимокасающихся концентрических окружностей зубчатых колес передачи, принадлежащих начальной поверхности данного колеса

(48)

(48)

где z - число зубьев шестерни, шт.

Диаметр вершин зубьев зубчатого колеса :

(49)

(49)

Диаметр впадин зубчатого колеса:

(50)

(50)

Стандартные значения модуля т, мм: 2; 2,5; 3; 4; 6; 8; 10; 12; 25; 32; 40 и т.д.

С учетом того, что объем впадин между зубьями несколько больше самих зубьев, расчетная формула действительной средней подачи шестеренчатого насоса Vд, м3/с, будет равна

(51)

(51)

где z - число зубьев шестерни;

n - число оборотов вала насоса 1/с ;

- объемный КПД насоса.

- объемный КПД насоса.

Объемный коэффициент насоса учитывает перенос жидкости в пространствах впадин зубьев обратно в полость всасывания и перетекание жидкости через зазоры из напорной полости во всасывающую.

Значение объемного КПД шестеренчатых насосов находятся в пределах 75 - 90% и возрастает с увеличением производительности насоса.

Наибольшей надежностью работы обладает насос, затопленный в масляной ванне компрессора. Такое расположение насоса обеспечивает безотказную подачу масла во время пуска компрессора и надежную смазку как при незначительных неплотностях крышки и корпуса насоса, так и в случае возрастания торцовых зазоров шестерен при их износе. Привод такого насоса осуществляется от закрытого конца коленчатого вала посредством цилиндрической пары шестерен при горизонтальном расположении насоса или косозубой передачи при вертикальном расположении насоса.

Для упрощения привода насоса (без приводных шестерен) его часто устанавливают на торце коленчатого вала. Привод насоса осуществляется непосредственно от вала через поводок со шлицами, компенсирующий возможную несоосность сопрягаемых валов. Недостатком размещения насоса выше уровня масла в ванне картера (незатопленный насос) является прекращение подачи масла при неплотностях во всасывающем трубопроводе и повышенном торцевом зазоре шестерен. На всасывающей линии насоса устанавливают сетчатый фильтр очистки масла на расстоянии 10-15 мм от дна картера. Ёмкость ванны картера должна соответствовать, по меньшей мере, 2-минутной производительности насоса.

Расчет смазки компрессора

Производительность маслонасоса определяют по наибольшему расходу масла, рассчитанному двумя способами:

- по количеству тепла, которое должно быть отведено от трущихся поверхностей;

- из условия выдавливания масла через торцевые зазоры подшипников.

Вязкость смазочного масла составляет m = 0,02 Па·с.

|

Рисунок 15 – Расчетная схема смазки компрессора

Среднее удельное давление на шатунную шейку коленчатого вала составляет q ср = 1,5…2,5 МПа. Минимальное давление масла в подводящем канале составляет Рм = 80…100 кПа.

Абсолютный диаметральный зазор, определяется посадкой Н7/f7 шатуна на шейку коленчатого вала.

Дата: 2018-11-18, просмотров: 1040.