РАСЧЁТ И ПРОЕКТИРОВАНИЕ ПОРШНЕВОГО КОМПРЕССОРА

Методические указания

к курсовому проекту для студентов очной и заочной форм обучения и МИППС направления 141200.62 – Холодильная, криогенная техника и системы жизнеобеспечения

Краснодар

2014

Составители: канд. тех. наук, доц. М.В. Шамаров

УДК 621.56

Методические указания к курсовому проекту расчёт и проектирование поршневого компрессора по дисциплине: “Компрессорные машины” для студентов очной и заочной форм обучения и МИППС 141200.62 – Холодильная, криогенная техника и системы жизнеобеспечения. /Сост.: М.В. Шамаров. Кубан. гос. технол. ун-т. Каф. ТО иСЖ. Краснодар: Изд. КубГТУ, 2014.–37с.

Рассмотрено содержание разделов проекта. Приведены методики прочностных деталей компрессора, газодинамического расчёта участков всасывания и нагнетания компрессора, размеров сальника. Описана система смазки компрессора, приведён порядок её расчёта. Даны рекомендации по разработке систем автоматизации и составлению принципиальных функциональных схем регулирования, управления и защиты компрессора.

Ил. 15. Табл. 2.

Печатается по решению Редакционно-издательского совета Кубанского государственного технологического университета.

Резиденты:

Зам. директора по производству

ООО “ВИЗОР–Кубань” Ю.Н. Тарасенко

Доцент кафедры Тои СЖ Ю.С. Беззаботов

СОДЕРЖАНИЕ

1. Общая часть.

2. Расчёт на прочность основных деталей компрессора.

Расчёт поршня.

Расчёт гильзы цилиндра

Расчёт поршневого пальца.

Расчёт поршневого кольца.

Расчёт шатуна.

Расчёт шатунного болта.

3. Расчёт сальника.

4. Газодинамический расчёт.

Расчёт всасывающего патрубка.

Расчет нагнетательного патрубка.

Расчёт всасывающего клапана.

Расчёт нагнетательного клапана.

5. Расчёт системы смазки компрессора.

Смазочные устройства компрессоров.

Шестерёнчатые насосы.

Расчёт смазки компрессора.

6. Автоматизация компрессора

Состав раздела проекта.

Функциональная схема автоматизации.

Общие положения

Методические указания по проектированию холодильного компрессора (часть 2) рассматривают заключительные разделы проекта и предусматривают выполнения:

1) Прочностных расчётов деталей компрессора;

2) Расчёт уплотнительного сальника коленчатого вала;

3) Разработку системы смазки компрессора;

4) Проектирование автоматизации компрессора.

Объём этой части проекта включает:

1. Разделы пояснительной записки объёмом 10-12 страниц;

2. Графическую часть на одном листе чертежа формата А1;

– на формате А2 выполняется один из сборочных узлов компрессора

– на формате А2 выполняется функциональная схема автоматизации компрессора.

Расчет на прочность основных деталей компрессора

Расчет поршня

Поршень воспринимает нагрузки от давления сжимаемого пара хладоагента, сил инерции и трения. Расчету на прочность подлежат: днище, бобышка, стенка.

Днище поршня рассчитывают на изгиб от действия сил давления пара. Днище рассматривают как круглую плиту с опорным сечением по окружности R СР.

Максимальное напряжение в поршне возникает в центре плиты. В этом случае точка приложения равнодействующей от равномерно распределённой нагрузки находимая в (цилиндре) центре тяжести днища.

Координата центра тяжести половины днища, х, м, рассчитывается по формуле

, (1)

, (1)

где  - средний радиус опорного сечения, м.

- средний радиус опорного сечения, м.

Средний радиус опорного сечения,  , м, рассчитывается по формуле

, м, рассчитывается по формуле

. (2)

. (2)

Реакция от поршневой силы будет приложена в центре тяжести дуги опорного сечения. При этом координата центра тяжести опорного сечения, у, м, определяется по формуле

. (3)

. (3)

|

Рисунок 1 – Расчетная схема поршня

Равнодействующая от поршневой силы Р, Н, определяется по формуле

. (4)

. (4)

где  - максимальная поршневая сила, действующая на поршень за цикл движения, Н.

- максимальная поршневая сила, действующая на поршень за цикл движения, Н.

Тогда реакция от поршневой силы R, Н, определяется по формуле

. (5)

. (5)

Изгибающий моменты в сечении А, Ми, Н×м, определяется по формуле

. (6)

. (6)

Напряжение изгиба в сечении А,  , Па, определяется по формуле

, Па, определяется по формуле

, (7)

, (7)

где W и – момент сопротивления в сечении, м  .

.

Для прямоугольного сечения днища поршня момент сопротивления в сечении, W и , м  , определяется по формуле

, определяется по формуле

. (8)

. (8)

или

. (9)

. (9)

Допустимые напряжение принимаются в зависимости от материала из которого изготовлен поршень и составляют для:

- стали - [ s и ] = 100…120 МПа;

- алюминия - [ s и ] до 40 МПа.

Расчет гильзы цилиндра

Гильзу цилиндра рассматривают как тонкостенный сосуд испытываемый пробным гидравлическим давлением со стороны высокого давления. Стенку гильзы цилиндра рассчитывают на растяжение.

|

Рисунок 2 – Расчетная схема гильзы цилиндра

Напряжение растяжения в стенке гильзы σр, МПа, определяется по формуле

, (10)

, (10)

где Рп – растягивающее усилие, действующее на стенку гильзы, МПа;

D ср – средний диаметр гильзы цилиндра, м.

Растягивающее усилие, действующее на стенку гильзы Рп, МПа, определяется по формуле

. (11)

. (11)

Допустимое напряжение растяжения для чугунных гильз составляет  МПа.

МПа.

Расчет поршневого пальца

Рисунок 3 – Расчетная схема поршневого пальца

В общем случае максимальное напряжение изгиба  , МПа, действующее в сечении поршневого пальца, определяется по формуле

, МПа, действующее в сечении поршневого пальца, определяется по формуле

, (12)

, (12)

где  - максимальный изгибающий момент для двух опорной балки, нагруженной равномерно-распределенной нагрузкой, Н·м;

- максимальный изгибающий момент для двух опорной балки, нагруженной равномерно-распределенной нагрузкой, Н·м;

W – момент сопротивления сечения поршневого пальца, м  .

.

Для рассматриваемой конструкции поршневого пальца напряжение изгиба  , МПа, определяется по следующей формуле

, МПа, определяется по следующей формуле

, (13)

, (13)

где Р  - наибольшая по абсолютному значению сила, действующая на шатун, м;

- наибольшая по абсолютному значению сила, действующая на шатун, м;

- полная длина пальца, м;

- полная длина пальца, м;

b – расстояние между бобышками поршня, м;

- длина шатунного подшипника, м;

- длина шатунного подшипника, м;

- отношение внутреннего диаметра поршневого пальца к внешнему.

- отношение внутреннего диаметра поршневого пальца к внешнему.

Поршневой палец также испытывается напряжения на срез q, МПа, определяемое следующей формулой

. (14)

. (14)

Расчет поршневого кольца

Кольца расположены в спиральных канавках в теле поршня.

При расчете поршневых колец на прочность определяют некоторые опасные напряжения изгиба, возникающие

- на внешних волокнах кольца в рабочем состоянии, s из1;

- на внутренних волокнах кольца при его надевании на поршень, s из2.

|

Рисунок 4 – Расчетная схема поршневого кольца

Напряжение на внешних волокнах кольца,  , МПа, определяют по следующей формуле

, МПа, определяют по следующей формуле

, (15)

, (15)

где  - удельное давление кольца на стенки цилиндра, МПа;

- удельное давление кольца на стенки цилиндра, МПа;

- средний радиус кольца, м;

- средний радиус кольца, м;

t – толщина кольца, м.

Удельное давление кольца на стенки цилиндра,  , МПа, определяется по формуле

, МПа, определяется по формуле

, (16)

, (16)

где Е– модуль упругости материала кольца, МПа;

- наружный радиус кольца, м;

- наружный радиус кольца, м;

А – величина замка по среднему диаметру кольца, м.

Для колец, выполненных из чугуна модуль упругости составляет:

Е = 8·10  МПа.

МПа.

Величина замка по среднему диаметру кольца составляет  , м.

, м.

Напряжение изгиба на внешних волокнах кольца  , МПа, определяют по следующей формуле

, МПа, определяют по следующей формуле

. (17)

. (17)

Допустимые напряжение для колец, выполненных из чугуна составляют:

,

,  .

.

Расчет шатуна

В течении одного оборота шатуна подвергается воздействию переменных сил растяжения, сжатия поэтому стержень шатуна рассчитывается на сжатие,  , МПа в минимальном сечении

, МПа в минимальном сечении

, (18)

, (18)

где  - минимальное сечение (сечение А-А), м2;

- минимальное сечение (сечение А-А), м2;

- максимальная сила действующая на поршень, Н.

- максимальная сила действующая на поршень, Н.

Стержень шатуна проверяется на устойчивость, при этом критическая опрокидывающая сила  , Н, определяется по формуле Тетмайера

, Н, определяется по формуле Тетмайера

, (19)

, (19)

где  - площадь шатуна в среднем сечении (сечение С-С), м

- площадь шатуна в среднем сечении (сечение С-С), м  ;

;

- коэффициент заделки;

- коэффициент заделки;

- длина шатуна, м;

- длина шатуна, м;

I – момент инерции сечения относительно соответствующей оси, м4.

Рисунок 5 – Расчетная схема шатуна

Рисунок 6 – Расчетная схема сечения стержня шатуна

Момент инерции сечения относительно соответствующей оси, I , м4, определяется по следующим выражениям

- для оси хх:  , (20)

, (20)

- для оси yy:  . (21)

. (21)

Запас устойчивости стержня шатуна n определяется по формуле

, (22)

, (22)

где Р2 – сила, действующая на шатун от давление нагнетания в цилиндре компрессора, Н.

Для обеспечения устойчивости шатуна запас должен составлять не менее  .

.

Расчет нижней головки шатуна.

На нижнюю головку шатуна действует сила инерции I 0, Н, которая определяется по формуле

, (23)

, (23)

где  - максимальная сила инерции возвратно поступательно движущихся частей, Н;

- максимальная сила инерции возвратно поступательно движущихся частей, Н;

- сила инерции вращающихся частей шатуна, Н.

- сила инерции вращающихся частей шатуна, Н.

Сила инерции вращающихся частей шатуна,  , Н определяется по формуле

, Н определяется по формуле

, (24)

, (24)

где  - масса шатуна, кг;

- масса шатуна, кг;

- масса крышки шатуна, кг;

- масса крышки шатуна, кг;

- средняя окружная скорость маховика, м/с;

- средняя окружная скорость маховика, м/с;

- радиус кривошипа, м.

- радиус кривошипа, м.

Максимальное напряжение в средней части крышки  , МПа, определяется по формуле

, МПа, определяется по формуле

, (25)

, (25)

где  - момент сопротивления сечения крышки шатуна, м

- момент сопротивления сечения крышки шатуна, м  ;

;

- площадь сечения крышки шатуна, м

- площадь сечения крышки шатуна, м  .

.

Момент сопротивления сечения крышки шатуна  , м

, м  , определяется по формуле

, определяется по формуле

. (26)

. (26)

Допустимое напряжение для шатуна изготовленного из чугуна составляет  МПа.

МПа.

Расчет шатунного болта

Рисунок 10 – Расчетная схема сальника

Необходимая для обеспечения герметичности сальника сила прижатия пружины  , Н, определяется по формуле

, Н, определяется по формуле

, (33)

, (33)

где  - допустимое давление на графитовое кольцо, МПа;

- допустимое давление на графитовое кольцо, МПа;

- наружный диаметр графитного кольца, м;

- наружный диаметр графитного кольца, м;

- внутренний диаметр графитного кольца, м;

- внутренний диаметр графитного кольца, м;

- диаметр под сальник, м;

- диаметр под сальник, м;

- максимальное давление конденсации, МПа.

- максимальное давление конденсации, МПа.

Допустимое давление на графитовое кольцо  , МПа, составляет

, МПа, составляет  .

.

Сила прижатия одной пружины сальника  , Н, определяется по формуле

, Н, определяется по формуле

, (34)

, (34)

где z – количество пружин в сальнике, шт.

Необходимый прогиб пружины при минимальном давлении на опорной поверхности графитового кольца  , м, определяется по формуле

, м, определяется по формуле

, (35)

, (35)

где D  - средний диаметр пружины, м;

- средний диаметр пружины, м;

d - диаметр проволоки из которой выполнена пружина, м;

- число рабочих витков пружины, шт;

- число рабочих витков пружины, шт;

G – модуль упругости материала пружины, Па.

Допустимый износ графического кольца одной пары сталь-графит составляет 1,5·10-3 м, для двух пар - 3·10-3 м.

Необходимый максимальный прогиб пружины  , м, составляет

, м, составляет

. (36)

. (36)

Сила прижатия одной пружины при максимальном прогибе  , Н, определяется по формуле

, Н, определяется по формуле

. (37)

. (37)

Напряжение в пружине при максимальном прогибе  , Па, определяется по формуле

, Па, определяется по формуле

. (38)

. (38)

Наибольшее давление на опорной поверхности графитового кольца  , Па, определяется по формуле

, Па, определяется по формуле

, (39)

, (39)

где  - максимальный перепад давлений в камере сальника и картере компрессора, МПа.

- максимальный перепад давлений в камере сальника и картере компрессора, МПа.

Для графита АГ 1500-Б83 допускается [q] £ 2,5 МПа.

Газодинамический расчет

|

1 – всасывающий патрубок, 2 – всасывающий клапан,

3 – нагнетательный патрубок, 4 – нагнетательный клапан

Рисунок 11 – Схема расчетных сечений для газодинамического расчета

Таблица 1 – Результаты газодинамического расчета

| Сечение | D, м |  , м , м

|  , м , м

|  , м , м

| z, шт |  , м/с , м/с

|

| Всас. Патрубок | ||||||

| Наг. Патрубок | ||||||

| Всас. Клапан | ||||||

| Наг. Клапан |

Шестерёнчатые насосы.

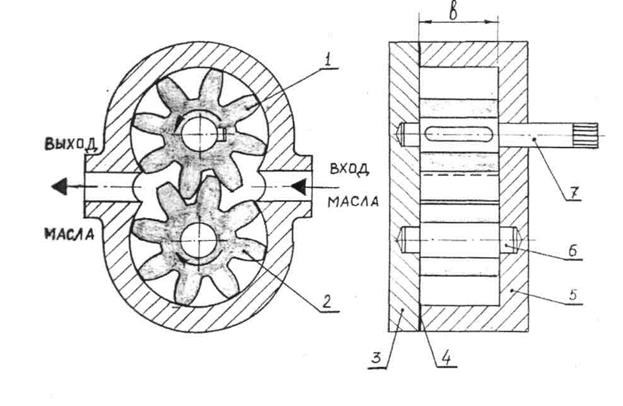

Главными рабочими деталями насоса (рис 14) являются две одинаковые цилиндрические прямозубые шестерни 1,2, находящиеся в зацеплении и помещенные в корпус 5 с плотно пригнанной к нему торцовой крышкой 3. ведущая шестерня 1 закреплена шпонкой на ведущем валике 7 и принудительно вращается от коленчатого вала компрессора. Вторая. Ведомая шестерня 2, запрессована в горячем состоянии на ведомый валик 6. стык между крышкой 3 и корпусом 5 уплотнен при помощи бумажной прокладки 4 из кальки, поставленной на нитролаке.

|

|

Рисунок 14 − Масляный шестерёнчатый насос.

Корпус масляных насосов выполняют из чугунного литья (СЧ 18-36 или СЧ 21-40), шестерни − из углеродистой калящейся стали 45 термообработкой до твёрдости 240-280 Нб, валики − из цементируемой углеродистой стали Ст. 20 или 20Х, закалённой до твёрдости 46-52 Rс. Отверстия в корпусе насоса и шестернях выполняют по третьему классу точности А3, наружные диаметры шестерен и валиков − по посадки движения “Д” второго класса точности. Торцовые зазоры между шестернями, корпусом и крышкой выдерживают 0,05 мм на 100 мм длинны шестерни.

Шестерёнчатые насосы имеют сравнительно с другими типами насосов небольшие подачи (0,25 – 40 м3/ч), значительные давления нагнетания (до 2-3 МПа),высоту всасывания до 0,5 м и работают при угловой скорости до 50 1/с (3000 об/мин).

Для работы насоса необходимо, чтобы диаметральный зазор между шестернями и корпусом находился в пределах 0,07 – 0,12 мм, а торцевой зазор между торцами шестерен, корпус и крышка (суммарный) в пределах 0,04 – 0,08 мм, что достигается соответствующими размерами ширины шестерен и корпуса и постановкой тонкой прокладки. Таким образом действие шестерёнчатого колеса, т.е. всасывание и нагнетание масла осуществляется шестернями, вращающимися в замкнутой камере при малых зазорах.

При вращении шестерен через правый патрубок (рис. 14) происходит всасывание масла, а через левый патрубок – нагнетание. Полость всасывания (вакуум) образуется там, там где зубья выходят из зацепления, т.к объём камеры всасывания увеличивается вследствие освобождения впадин зубьями, которые ранее, в момент зацепления, были заполнены зубьями соседнего колеса. При вращении шестерен масло, подведенное к всасывающему патрубку, поступает в камеру всасывания, заполняет высвободившиеся впадины между зубьями и далее переносится по периферии корпуса в полость нагнетания. Полость нагнетания образуется с противоположной стороны, где зубья входят в зацепление, вытесняя масло из впадин в нагнетательный патрубок. Отделение камеры нагнетания от камеры всасывания происходит по линии контакта зубьев вдоль их длины «в».

Удельная теоретическая подача за один оборот шестерни qT, м3 будет равна

(47)

(47)

где D н - диаметр начальной окружности шестерни, м;

т - модуль зацепления, м;

в - ширина зуба, м.

Начальная окружность DH, м, каждая из взаимокасающихся концентрических окружностей зубчатых колес передачи, принадлежащих начальной поверхности данного колеса

(48)

(48)

где z - число зубьев шестерни, шт.

Диаметр вершин зубьев зубчатого колеса :

(49)

(49)

Диаметр впадин зубчатого колеса:

(50)

(50)

Стандартные значения модуля т, мм: 2; 2,5; 3; 4; 6; 8; 10; 12; 25; 32; 40 и т.д.

С учетом того, что объем впадин между зубьями несколько больше самих зубьев, расчетная формула действительной средней подачи шестеренчатого насоса Vд, м3/с, будет равна

(51)

(51)

где z - число зубьев шестерни;

n - число оборотов вала насоса 1/с ;

- объемный КПД насоса.

- объемный КПД насоса.

Объемный коэффициент насоса учитывает перенос жидкости в пространствах впадин зубьев обратно в полость всасывания и перетекание жидкости через зазоры из напорной полости во всасывающую.

Значение объемного КПД шестеренчатых насосов находятся в пределах 75 - 90% и возрастает с увеличением производительности насоса.

Наибольшей надежностью работы обладает насос, затопленный в масляной ванне компрессора. Такое расположение насоса обеспечивает безотказную подачу масла во время пуска компрессора и надежную смазку как при незначительных неплотностях крышки и корпуса насоса, так и в случае возрастания торцовых зазоров шестерен при их износе. Привод такого насоса осуществляется от закрытого конца коленчатого вала посредством цилиндрической пары шестерен при горизонтальном расположении насоса или косозубой передачи при вертикальном расположении насоса.

Для упрощения привода насоса (без приводных шестерен) его часто устанавливают на торце коленчатого вала. Привод насоса осуществляется непосредственно от вала через поводок со шлицами, компенсирующий возможную несоосность сопрягаемых валов. Недостатком размещения насоса выше уровня масла в ванне картера (незатопленный насос) является прекращение подачи масла при неплотностях во всасывающем трубопроводе и повышенном торцевом зазоре шестерен. На всасывающей линии насоса устанавливают сетчатый фильтр очистки масла на расстоянии 10-15 мм от дна картера. Ёмкость ванны картера должна соответствовать, по меньшей мере, 2-минутной производительности насоса.

Расчет смазки компрессора

Производительность маслонасоса определяют по наибольшему расходу масла, рассчитанному двумя способами:

- по количеству тепла, которое должно быть отведено от трущихся поверхностей;

- из условия выдавливания масла через торцевые зазоры подшипников.

Вязкость смазочного масла составляет m = 0,02 Па·с.

|

Рисунок 15 – Расчетная схема смазки компрессора

Среднее удельное давление на шатунную шейку коленчатого вала составляет q ср = 1,5…2,5 МПа. Минимальное давление масла в подводящем канале составляет Рм = 80…100 кПа.

Абсолютный диаметральный зазор, определяется посадкой Н7/f7 шатуна на шейку коленчатого вала.

Таблица 1 – Значения предельных отклонений для посадки Н7/f7

| Ном. диаметр, мм | D \ D ном | до 10 | 10¸18 | 18¸30 | 30¸50 | 50¸80 | 80¸120 |

| предельное отклонение отверстия, мм 10-3 | ниж | 0 | 0 | 0 | 0 | 0 | 0 |

| верх | +15 | +18 | +21 | +25 | +30 | +35 | |

| предельное отклонение вала, мм 10-3 | верх | -13 | -16 | -20 | -25 | -30 | -36 |

| ниж | -28 | -34 | -41 | -50 | -60 | -71 |

Относительный диаметральный зазор y в подшипнике составляет

. (54)

. (54)

Коэффициент нагруженности подшипника С, определяется по формуле

, (55)

, (55)

где  - среднее удельное давление на шатунную шейку, МПа;

- среднее удельное давление на шатунную шейку, МПа;

- кинематическая вязкость смазочного масла, Па·с;

- кинематическая вязкость смазочного масла, Па·с;

ω – угловая скорость коленчатого вала, с-1.

Кинематическая вязкость смазочного масла составляет  , среднее удельное давление на шатунную шейку составляет

, среднее удельное давление на шатунную шейку составляет  МПа.

МПа.

Угловая скорость коленчатого вала ω, с-1 определяется по формуле

. (56)

. (56)

Относительная величина масляного слоя в подшипнике ξ определяется по формуле

, (57)

, (57)

где  - длина шатунной шейки коленчатого вала, м;

- длина шатунной шейки коленчатого вала, м;

Минимальная толщина масляного слоя  , м определяется по формуле

, м определяется по формуле

. (58)

. (58)

Величина критического зазора при котором происходит касание деталей  , м, определяется по формуле

, м, определяется по формуле

, (59)

, (59)

где  - среднее квадратичное отклонение неровностей, мкм.

- среднее квадратичное отклонение неровностей, мкм.

Для данной посадки среднее квадратичное отклонение неровностей составляет  мкм.

мкм.

Относительный эксцентриситет цапфы в подшипнике χ, определяется по формуле

. (60)

. (60)

Зазор между деталями в месте подвода масла h в, м, составляет

. (61)

. (61)

Количество масла, прокачиваемого через подшипник V, кг/с определяется по формуле

, (62)

, (62)

где  - линейная скорость вращения шатунной шейки, м/с;

- линейная скорость вращения шатунной шейки, м/с;

ρм - плотность масла, кг/м3;

А - коэффициент расхода, зависящий от

Автоматизация компрессора

Состав раздела проекта

а) Пояснительная записка.

Содержит следующие разделы:

– Автоматическая защита от опасных режимов работы;

– Автоматическое регулирование производительности;

– Автоматическое управление;

– Автоматическая сигнализация;

– Контроль параметров работы компрессора;

– Эксплуатационная проверка приборов защиты;

б) Графическая часть.

Функциональная схема компрессорной автоматизации компрессора. На чертеже А3.

Автоматическая защита от опасных режимов работы.

К каждому параметру защиты указываются марка выбранного прибора защиты, место подключения датчика, численное значение настройки срабатывания прибора.

Автоматическое регулирование производительности.

Описывается выбранный способ регулирования холодопроизводительности компрессора.

Автоматическое управление.

Даётся последовательное описание операции при пуске и остановке компрессора в соответствии с программой пульта управления.

Автоматическая сигнализация.

Освещаются принятые решения по технологической, предупредительной и аварийной световой и звуковой сигнализациям.

Контроль работы параметров компрессора.

Перечисляют принятые параметры контроля работы компрессора с указанием диапазона шкал и их класса точности приборов измерения давления и температур.

Эксплуатационная проверка приборов защиты.

При нормальных условиях эксплуатации компрессора система автоматической защиты (САЗ) не срабатывает и её работоспособность должна периодически проверяться по показаниям технических приборов установленных на компрессоре. В разделе описывается методика эксплуатационной проверки каждого выбранного прибора защиты.

РАСЧЁТ И ПРОЕКТИРОВАНИЕ ПОРШНЕВОГО КОМПРЕССОРА

Методические указания

к курсовому проекту для студентов очной и заочной форм обучения и МИППС направления 141200.62 – Холодильная, криогенная техника и системы жизнеобеспечения

Краснодар

2014

Составители: канд. тех. наук, доц. М.В. Шамаров

УДК 621.56

Методические указания к курсовому проекту расчёт и проектирование поршневого компрессора по дисциплине: “Компрессорные машины” для студентов очной и заочной форм обучения и МИППС 141200.62 – Холодильная, криогенная техника и системы жизнеобеспечения. /Сост.: М.В. Шамаров. Кубан. гос. технол. ун-т. Каф. ТО иСЖ. Краснодар: Изд. КубГТУ, 2014.–37с.

Рассмотрено содержание разделов проекта. Приведены методики прочностных деталей компрессора, газодинамического расчёта участков всасывания и нагнетания компрессора, размеров сальника. Описана система смазки компрессора, приведён порядок её расчёта. Даны рекомендации по разработке систем автоматизации и составлению принципиальных функциональных схем регулирования, управления и защиты компрессора.

Ил. 15. Табл. 2.

Печатается по решению Редакционно-издательского совета Кубанского государственного технологического университета.

Резиденты:

Зам. директора по производству

ООО “ВИЗОР–Кубань” Ю.Н. Тарасенко

Доцент кафедры Тои СЖ Ю.С. Беззаботов

СОДЕРЖАНИЕ

1. Общая часть.

2. Расчёт на прочность основных деталей компрессора.

Расчёт поршня.

Расчёт гильзы цилиндра

Расчёт поршневого пальца.

Расчёт поршневого кольца.

Расчёт шатуна.

Расчёт шатунного болта.

3. Расчёт сальника.

4. Газодинамический расчёт.

Расчёт всасывающего патрубка.

Расчет нагнетательного патрубка.

Расчёт всасывающего клапана.

Расчёт нагнетательного клапана.

5. Расчёт системы смазки компрессора.

Смазочные устройства компрессоров.

Шестерёнчатые насосы.

Расчёт смазки компрессора.

6. Автоматизация компрессора

Состав раздела проекта.

Функциональная схема автоматизации.

Общие положения

Методические указания по проектированию холодильного компрессора (часть 2) рассматривают заключительные разделы проекта и предусматривают выполнения:

1) Прочностных расчётов деталей компрессора;

2) Расчёт уплотнительного сальника коленчатого вала;

3) Разработку системы смазки компрессора;

4) Проектирование автоматизации компрессора.

Объём этой части проекта включает:

1. Разделы пояснительной записки объёмом 10-12 страниц;

2. Графическую часть на одном листе чертежа формата А1;

– на формате А2 выполняется один из сборочных узлов компрессора

– на формате А2 выполняется функциональная схема автоматизации компрессора.

Дата: 2018-11-18, просмотров: 1326.