2.1 Технологическая схема САУ

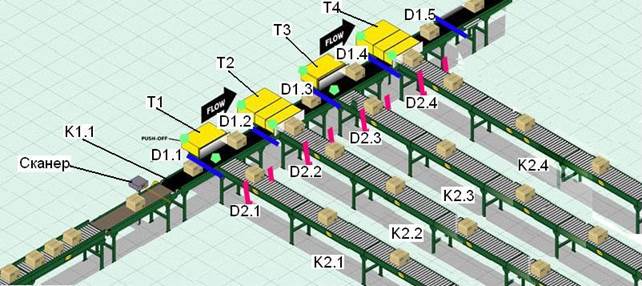

Рисунок 2.1 – Технологическая схема системы

В состав разрабатываемой мехатронной системы (рисунок 2.1) входят основные узлы и агрегаты: «сканер», предназначенный для присвоения внутрисистемного адреса грузу, «К1.1» конвейер главного движения; «К2.1» - первый конвейер второстепенного хода; «К2.2» - второй конвейер второстепенного хода; «К2.3» - третий конвейер второстепенного хода; «К2.4» - четвёртый конвейер второстепенного хода; «D1.1» - первый световой фотоэлектрический датчик контроля положения груза на ленте конвейера главного движения; «D1.2» - второй световой фотоэлектрический датчик контроля положения груза на ленте конвейера главного движения; «D1.3» - третий световой фотоэлектрический датчик контроля положения груза на ленте конвейера главного движения; «D1.4» - четвёртый световой фотоэлектрический датчик контроля положения груза на ленте конвейера главного движения; «D1.5» - пятый световой фотоэлектрический датчик контроля положения груза на ленте конвейера главного движения; «D2.1» - первый световой фотоэлектрический датчик контроля положения груза на ленте конвейера второстепенного движения; «D2.2» - второй световой фотоэлектрический датчик контроля положения груза на ленте конвейера второстепенного движения; «D2.3» - третий световой фотоэлектрический датчик контроля положения груза на ленте конвейера второстепенного движения; «D2.4» - четвёртый световой фотоэлектрический датчик контроля положения груза на ленте конвейера второстепенного движения.

2.2 Функциональное описание разрабатываемой САУ

Автоматический склад подразумевает под собой хорошо отлаженную систему с соблюдением самых точных требований по подготовке груза и его дальнейшей транспортировки и хранению. Именно поэтому процесс подготовки груза является основополагающим. Прибывший на склад груз должен иметь стандартную упаковку и маркировку.(груз упаковывается и маркируется на месте отправки). Поступив на склад груз выгружается на конвейерную ленту. С пункта приёмки грузы переходят в пункт сортировки заведомо расставленные на приблизительно одинаковое расстояние друг от друга и с нанесённой на них этикеткой со штрих-кодом, в ведомости указано в какую часть склада должен быть перенаправлен груз системой сортировки. По конвейерной ленте груз проходит зону внутрискладской адресации, которая обеспечивается сканером штрих-кода, формирующим последовательность чисел, эта последовательность указывает системе на последовательность срабатывания сталкивателей. Затем груз будет отправляется на следующие стадии технологического процесса обработки грузов.

2.3 Выбор и обоснование базовых элементов для реализации системы

По существующим требованиям технологического процесса сортировки грузов необходимо разработать систему управления автоматической сортировки на складе.

Для реализации автоматической системы сортировки необходимо подобрать котроллер, а так же платы расширения, преобразователи частоты, датчики контроля крайнего положения толкателей и датчики контроля положения грузов на конвейерной ленте главного и второстепенных движений.

Термином ПЛК обозначают устройства, осуществляющие преобразование, обработку, хранение информации и выработку команд управления или управляющих регулирующих воздействий, реализованные на базе микропроцессорной техники и являющиеся, по сути, специализированными управляющими вычислительными комплексами для работы в локальных и распределенных системах управления в реальном масштабе времени.

2.4 Технические характеристики базовых элементов системы

Блочная система управления на базе ПЛК Quantum фирмы Shnider Electric состоит из следующих блоков

Рисунок 2.2 - Состав программируемого логического контроллера

На рисунке 2.2 в слоте 1 изображён источник питания 140CPS11100. Его технические характеристики приведены в таблице 2.1.

Таблица 2.1 - Характеристики источника питания.

| Входное напряжение | 120...230 V пер. ток 100...276 V 47...63 Hz |

| Входной ток | 200 mA при 230 V 400 mA при 115 V |

| Макс. пусковой ток | 10 A при 230 V 20 A при 115 V |

| Номинальная мощность, ВА | 50 VA |

| Соответствующий номинал предохранителя | 1,5 A предохранитель с задержкой срабатывания |

| Гармонические искажения | <= 10 % действующего значения основной гармоники |

| Выходное напряжение | 5,1 В пост. ток |

| Выходной ток источника питания | 3 A |

| Защита от перенапряжения на выходе | Встроенный |

| Защита от перегрузки на выходе | Встроенный |

| Рассеиваемая мощность | 2 + (3 x Iout), где Iout в A |

| Сигнализация | 1 светодиод зеленый , function: мощность (PWR OK) |

| Маркировка | CE |

| Формат модуля | Стандарт |

| Масса продукта | 0,65 kg |

На рисунке 2.2 в слоте 2 изображён блок центрального процессорного устройства 140CPU11302. Его технические характеристики приведены в таблице 2.2.

Промышленный логический контроллер Quantum отлично подходит для сложных процессов. Производительность процессоров этого решения обеспечивает оптимальное время циклов, объединяя еще больше возможностей обмена данными и диагностики, гибкость памяти и хранение данных. Quantum включает сбалансированный ЦП, способный обеспечить максимальную производительность при работе с логическими инструкциями и инструкциями с плавающей запятой...

5 языков МЭК, стандартная версия: LD, ST, FBD, SFC, IL

- Многозадачная система высокого уровня

- Емкость памяти до 7 Мб с использованием плат расширения PCMCIA

- Специальная форма для сред управления процессами с модулями с конфорным покрытием, безопасными вводами/выводами и большим каталогом партнерских модулей

- Процессоры безопасности и модули ввода/вывода

- Высокопроизводительные решения Plug & Play с горячим резервированием с LCD-клавиатурой для локального мониторинга

- Многочисленные встроенные порты (порт ISB, порт Ethernet TCP/IP с веб-сервером, Modbus Plus и минимум 1 последовательный порт Modbus) на передней панели

Таблица 2.2 - Характеристики микропроцессора

| Семейство продуктов | Платформа автоматизации Modicon Quantum |

| Тип изделия или компонента | Процессор |

| Наименование программного обеспечения | Concept ProWORX 32 |

| Наименование процессора | 80186 |

| Математический сопроцессор | Без |

| Частота синхронизации | 20 MHz |

| Описание памяти | Память вв/выв. 8192 вх./8192 вых. бит Пользовательская логика IEC 109 Кбайт Регистр 0...9999 слов |

На рисунке 2.2 в слоте 3 и 4 изображены модули дискретного ввода 140DAI74000. Технические характеристики приведены в таблице 2.3.

Рисунок 2.3. - Модуль дискретного ввода 140DAI74000

Таблица 2.3 – Характеристики модуля дискретного ввода

| Семейство продуктов | Платформа автоматизации Modicon Quantum |

| Тип изделия или компонента | Модули дискретных входов пер. тока |

| Наименование программного обеспечения | Concept ProWORX 32 Unity Pro |

| Количество дискретных входов | 16 |

| Группа каналов | 16 |

| Напряжение дискретного входа | 230 V пер. ток |

| Сигнализация | 1 светодиод зеленый , function: производится обмен данными по шине (Active) отказ (F) 16 светодиодов зеленый , |

На рисунке 2.2 в слоте 5 и 6 изображены модули дискретного вывода 140DAO84000. Технические характеристики приведены в таблице 2.4.

Рисунок 2.4 - Модуль дискретного вывода 140DAO84000

Таблица 2.4 – Технические характеристики модуля дискретного вывода

| Семейство продуктов | Платформа автоматизации Modicon Quantum |

| Тип изделия или компонента | Модули дискретного вывода переменного тока |

| Количество дискретных выходов | 16 |

| Тип дискретного выхода | Гальв. развязанный |

| Группа каналов | 16 групп по 1 каналу |

| Напряжение дискретного выхода | 20...253 V пер. ток |

Система управления в общем виде представлена на рисунке 2.5.

Рисунок 2.5 – Общий вид ПЛК

Для перемещения грузов с конвейера на конвейер в автоматических системах сортировки применяют гидравлические, электропневматические, электромагнитные и электромеханические толкатели, основной проблемой таких устройств является оптимальное сочетание плавности и скорости выполнения своей технологической задачи для обеспечения качества операций с грузами.

Например, в системах сортировки багажа аэропортов используются толкатели типов Т569П (рисунок 2.6) и Т593 (рисунок 2.7). Аналогичные толкатели применяются в системах сортировки автоматических складских комплексов.

Рисунок 2.6. - Толкатель Т569П

Рисунок 2.7 – Толкатель Т593

Характеристики толкателя Т593:

- Мотор-редуктор 75 кВт смонтированный на валу

- Облицовка плуга резиной стойкой к ударным нагрузкам

- Оптимизированное движение плеча толкателя

- Время цикла

- Высокая пропускная способность сортировки

- Скорость конвейера сортировки

- Багаж перемещается в «виртуальные» окна максимальной длиной 2 м

- Завершение движения определяется CAMS

- Вращение мотора на 360 градусов за один полный цикл

- Необслуживаемые подшипники

- Гибкость проектных решений

- Современная система управления на базе ПЛК

В данной разрабатываемой системе сортировки будет применён толкатель Т569П, так как должна соблюдаться ориентация груза на конвейерной ленте. Но у данного толкателя есть ряд конструктивных недостатков таких, как преобразование вращательного движения в поступательное посредством передачи зубчатое колесо – рейка.

Замена передачи колесо-рейка на шариковинтовую, которая располагается соосно двигателю, как нельзя лучше скажется на упрощении конструкции и увеличению срока службы основных деталей толкателя.

Емкостные датчики крайнего положения толкателей

Рисунок 2.8 - Емкостной датчик приближения

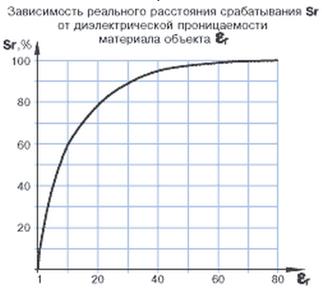

Емкостные выключатели срабатывают как от электропроводящих объектов, так и от диэлектриков. При воздействии объектов из электропроводящих материалов реальное расстояние срабатывания Sr максимально, а при воздействии объектов из диэлектрических материалов расстояние Sr уменьшается в зависимости от диэлектрической проницаемости материала er (см. график зависимости Sr от er и таблицу диэлектрической проницаемости материалов).

При работе с объектами из различных материалов, с разной диэлектрической проницаемостью, необходимо пользоваться графиком зависимости Sr от er.

Номинальное расстояние срабатывания (Sn) и гарантированный интервал воздействия (Sa), указанные в технических характеристиках выключателей, относятся к заземленному металлическому объекту воздействия (Sr=100%).

Соотношение для определения реального расстояния срабатывания

(Sr): 0,9 Sn < Sr < 1,1 Sn.

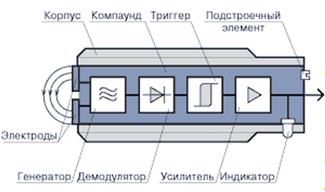

Рисунок 2.9 – Устройство емкостного датчика

Разнообразие объектов воздействия, вызывающих срабатывание емкостных выключателей, обуславливает широкий спектр областей, в которых они применяются.

Рисунок 2.10 – График зависимости реального расстояния срабатывания

датчика от диэлектрической проницаемости материала объекта

Наибольший эффект достигается при использовании в системах:

- контроля уровня наполнения резервуаров, емкостей, контейнеров сыпучими и жидкими материалами;

- контроля уровня содержимого в упаковке, в таре;

- сигнализации разрыва лент;

- счета и позиционирования объектов любого рода.

Возможно применение емкостных выключателей в пищевой и в химической отраслях промышленности. При этом для исключения непосредственного контакта активной поверхности выключателя с пищевыми продуктами или же с химически агрессивными средами, можно рекомендовать использовать защитную диэлектрическую перегородку, изготовленную из соответствующих материалов.

При необходимости обнаружения веществ и материалов, находящихся за металлической стенкой, в ней следует выполнить окно, закрытое диэлектрической перегородкой, перед которой устанавливают емкостный выключатель. Толщина перегородки должна быть значительно меньше расстояния воздействия выключателя, а диэлектрик должен иметь малую диэлектрическую проницаемость er.

Световой датчик контроля положения грузов на конвейерной системе (рисунок 2.11). Технические характеристики приведены в таблице 2.5.

Рисунок 2.11 - Фотоэлектрический датчик

Таблица 2.5 – Технические характеристики фотоэлектрического датчика

| Габаритные размеры | 23,5 х 74,5 х 63 мм |

| Материал корпуса | пластик |

| Напряжение питания | 10…30 В пост. тока, 12…240 В пост. тока/24…240 В перем. тока |

| Тип выходного сигнала | NPN/PNP/реле SPDT |

| Класс защиты | IP66 |

| Диапазон рабочих температур | -25...55°C |

| Макс. диапазон работы | 0…45 м |

| Частота работы | 25 Гц / 1000 Гц |

| Источник излучения | красный светодиод |

| Подключение | терминал/разъем/кабель |

Промышленный автоматический сканер штрих-кода (рисунок 2.12). Технические характеристики приведены в таблице 2.6.

Рисунок 2.12 - Автоматический стационарный сканер штрих-кода

Таблица 2.6 - Технические характеристики Argus DX8200А

| Вес | 11 кг |

| Материал корпуса | Сталь |

| Размеры | 470 х 300 х 147 мм |

| Напряжение питания | От 20 до 30Vdc или от 85 до 264 Vdc |

| Расстояние считывания | От 30 до 1800 мм |

| Скорость считывания | 1000 скан./сек |

| Макс. разрешение | 0, 25мм |

| Считываемые коды | Все наиболее используемые символики штрих-кодов |

| Тип считывателя | Лазер |

| Интерфейсы | RS232, RS485, Ethernet |

| Рабочая температура | 0 - 50°С |

| Температура хранения | -20 - 70°С |

| Влажность | 90% без конденсата |

Преобразователь частоты ATV61HU30M0 (рисунок 2.13) используется для создания современных систем обогрева, вентиляции и кондиционирования в промышленных и коммерческих зданиях, а так же для регулирования насосных агрегатов, транспортировка и подъем грузов, деревообрабатывающие и текстильные машины, технологическое оборудование и т.д. Преобразователь частоты Altivar 61 используются для трёхфазных асинхронных двигателей мощностью от 0,75кВт до 630кВт, а так же позволяет уменьшить эксплутационные расходы путем оптимизации потребления энергии, значительно повышая комфортность.

Рисунок 2.13 – Преобразователь частоты ATV61HU30M0

Различные встроенные функции позволяют адаптировать преобразователь для использования в электрических установках, сложных управляющих системах и системах диспетчеризации инженерного оборудования здания. В преобразователе так же учитывается необходимость электромагнитной совместимости и уменьшения гармонических составляющих тока. В зависимости от характеристик, каждый тип (UL типа 1/IP 20 или UL типа 12/IP 54) либо имеет встроенные фильтры ЭМС класса А или В и дроссели звена постоянного тока, либо эти элементы доступны в качестве дополнительного оборудования.

2.5 Расчёт механических характеристик асинхронного электродвигателя при законе частотного регулирования.

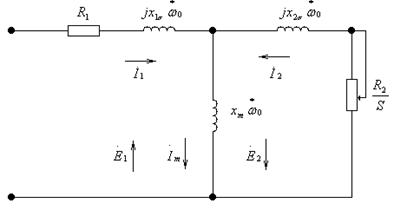

При определении законов частотного регулирования АД в широком изменении частоты напряжения питания наибольшее применение получила Т-образная схема замещения, поскольку она отражает (в отличие от Г-образной схемы) изменение тока намагничивания (магнитного потока) при изменении частоты и нагрузки двигателя, что соответствует физике процессов в АД. Это особенно необходимо учитывать на низких частотах, когда падение напряжения на сопротивлениях обмотки статора становится соизмеримым с величиной приложенного напряжения. Напомним, что в Г-образной схеме замещения контур намагничивания вынесен на вход и поэтому ток намагничивания не зависит от падения напряжения на обмотке статора. С учетом принятых обозначений на рисунке 2.14 приведена Т-образная схема замещения АД,

Рисунок 2.14 - Т-образная схема замещения

где  - ток статора;

- ток статора;  - ток ротора, приведенный к статору;

- ток ротора, приведенный к статору;

- ток намагничивания;  Е1 – Э.Д.С. статора;

Е1 – Э.Д.С. статора;

Е2 – Э.Д.С. ротора, приведенная к статору;

Тип электродвигателя – 4А112MА6У3.

КПД,%  (при

(при  75%)

75%)

cosφ,  (при

(при  75%)

75%)

Параметры схемы замещения:

Расчет параметров Т-образной схемы замещения:

Номинальный ток:

А

А

Базовое сопротивление:

Ом

Ом

Индуктивное сопротивление намагничивающего контура при номинальной частоте;

Ом

Ом

Активное сопротивление обмотки статора:

Ом

Ом

Индуктивное сопротивление рассеяния фазы статора при номинальной частоте;

Ом

Ом

Активное сопротивление обмотки ротора:

Ом

Ом

Индуктивное сопротивление рассеяния фазы ротора, приведенное к статору, при номинальной, частоте;

Ом

Ом

Для построения механических характеристик воспользуемся формулой для построения характеристики n(M), при различных частотах питающей сети.

, (2.1)

, (2.1)

где,  - число пар полюсов;

- число пар полюсов;

- напряжение на статоре;

- напряжение на статоре;

- угловая скорость поля;

- угловая скорость поля;

- активное сопротивление обмоток статора и ротора;

- активное сопротивление обмоток статора и ротора;

- коэффициент рассеяния машины;

- коэффициент рассеяния машины;

- относительная частота напряжения на статоре;

- относительная частота напряжения на статоре;

- относительная частота роторной ЭДС;

- относительная частота роторной ЭДС;

- полное индуктивное сопротивление фазы статора и ротора при разомкнутой цепи статора и ротора;

- полное индуктивное сопротивление фазы статора и ротора при разомкнутой цепи статора и ротора;

- индуктивное сопротивление намагничивающего контура при номинальной частоте;

- индуктивное сопротивление намагничивающего контура при номинальной частоте;

Полное индуктивное сопротивление фазы статора при разомкнутой цепи ротора;

Ом

Ом

Полное индуктивное сопротивление фазы ротора при разомкнутой цепи статора;

Ом

Ом

Коэффициент рассеяния машины:

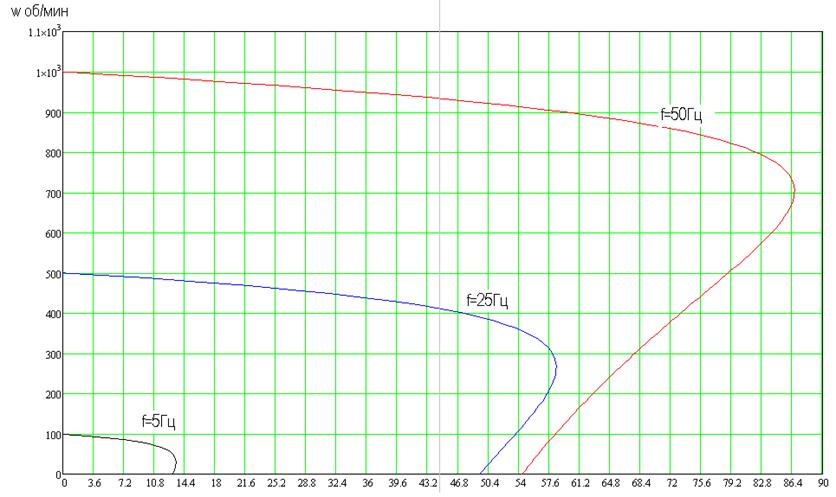

Для построения графиков зависимости момента от частоты вращения при различных частотах питающей сети (рисунок 2.15) воспользуемся таблицами 2.7, 2.8 и 2.9. Значения в таблице получены по формуле 2.1.

Таблица 2.7 - При

; тогда

; тогда  ;

;  ;

;  В

В

, ,

| 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 | 104.6 |

, ,

| 104.6 | 99.467 | 94.2 | 89 | 83.733 | 73.267 | 62.8 | 52.333 | 41.867 | 31.4 | 20.933 | 10.467 | 0 |

|

| 0,05 | 0,1 | 0,15 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 |

, ,

| 0.418 | 35.472 | 59.524 | 74.084 | 82.181 | 86.671 | 83.951 | 78.816 | 73.179 | 67.762 | 62.806 | 58.362 | 54.406 |

Таблица 2.8 - При

; тогда

; тогда  ;

;  ;

;  В

В

, ,

| 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 | 52.333 |

, ,

| 52.333 | 49.72 | 47.1 | 44.487 | 41.867 | 36.633 | 31.4 | 26.167 | 20.933 | 15.7 | 10.467 | 5.233 | 0 |

| 2,5*10-4 | 0,025 | 0,05 | 0,075 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,45 | 0,5 |

, ,

| 0.208 | 17.992 | 31.179 | 40.685 | 47.416 | 55.084 | 58.012 | 58.375 | 57.378 | 55.688 | 53.674 | 51.543 | 49.409 |

Таблица 2.9 - При

; тогда

; тогда  ;

;  ;

;  В

В

, ,

| 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 | 10.467 |

, ,

| 10.467 | 9.947 | 9.42 | 8.9 | 7.327 | 6.28 | 5.233 | 4.187 | 3.14 | 2.093 | 1.167 | 0 |

| 5,1*10-5 | 5*10-3 | 0,01 | 0,015 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,089 | 0,1 |

, ,

| 0.035 | 3.118 | 5.583 | 7.497 | 11.113 | 12.35 | 13.034 | 13.361 | 13.452 | 13.391 | 13.252 | 13.005 |

Рисунок 2.15 – Графики механических характеристик при законе частотного регулирования

Дата: 2018-11-18, просмотров: 709.