Разработка автоматической системы управления сортировкой грузов на складе

Перечень ключевых слов: система автоматического управления, конвейер, сортировка грузов, мехатронная система, асинхронный двигатель, векторное управление.

Цель проекта: разработка автоматической системы управления сортировкой грузов на складе, при одновременном повышении качества регулирования скорости электродвигателей толкателей, а так же безопасности перемещения грузов по конвейерной системе и увеличение надёжности системы за счёт упрощения технологического процесса.

В процессе проектирования был проведён анализ функций, необходимых для решения задач транспортировки и сортировки грузов на сладе, расчет механических характеристик асинхронного элекродвигателя.

Полученные результаты: разработана блок-схема алгоритма работы системы, программа управления программируемым логическим контроллером, графическая панель оператора.

На основе технико-экономического расчета получено экономическое обоснование системы, расчёт стоимости и срока окупаемости разработанной автоматической мехатронной системы сортировки грузов на складе. А так же рассмотрены вопросы по охране труда и технике безопасности. При эксплуатации система автоматического управления соответствует требованиям охраны труда и техники безопасности.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………………………….. 6

1 Обзор объекта исследования………………………………………………...................... 7

1.1 Цель дипломного проекта, постановка задачи……………………………………………. 7

1.2 Обзор систем сортировки грузов…………………………………………………………... 7

1.3 Назначение и области применения автоматических систем сортировки……………….. 10

2 Разработка автоматической системы сортировки грузов на складе………………. 11

2.1 Технологическая схема САУ………………………………………………………………. 11

2.2 Функциональное описание разрабатываемой САУ………………………………………. 12

2.3 Выбор и обоснование базовых элементов для реализации системы …………………… 13

2.4 Технические характеристики базовых элементов системы……………………………… 13

2.5 Расчёт механических характеристик при законе частотного регулирования…………... 25

3 Разработка программного обеспечения для управления системой сортировки….. 33

3.1 Назначение системы управления. Возможности и функции…………………………….. 33

3.2 Определение и выбор среды разработки программного обеспечения………………….. 34

3.3 Устройство САУ сортировки грузов……………………………………………………… 35

3.4 Блок-схема алгоритма работы САУ……………………………………………………….. 36

3.5 Блок-схема алгоритма управляющей программы………………………………………… 38

3.6 Программа управления САУ………………………………………………………………. 49

3.7 Разработка графического интерфейса оператора………………………………………… 55

4 Технико-экономическое обоснование проекта………………………………………... 57

4.1 Постановка задачи оценки эффективности проекта…………………………………….... 57

4.2 Расчёт себестоимости автоматической системы сортировки грузов на складе………... 57

4.3 Расчёт экономического эффекта…………………………………………………………... 60

5 Безопасность и экологичность проекта, охрана труда………………………………. 63

5.1 Решение вопросов охраны труда при организации технологического процесса………. 65

5.2 Охрана окружающей среды………………………………………………………………... 71

5.3 Оценка устойчивости автоматической мехатронной системы

сортировки грузов на складе при ионизирующем воздействии……………………………... 80

6 Патентный поиск………………………………………………………………………….. 87

6.1 Введение…………………………………………………………………………………….. 87

6.2 Регламент поиска…………………………………………………………………………… 87

6.3 Источники информации……………………………………………………………………. 87

6.4 Вывод по патентному поиску……………………………………………………………… 92

ЗАКЛЮЧЕНИЕ……………………………………………………………………………….. 93

СПИСОК использованных источников ……………………………………….. 94

ВВЕДЕНИЕ

В середине прошлого века появились первые автоматизированные системы, работы по созданию которых основывались на базе отечественных универсальных цифровых вычислительных машин были начаты по инициативе академика В. М. Глушкова в Институте кибернетики АН СССР в 1963-1964 гг. Бурный прогресс в области телекоммуникаций, управления и обработки информации в конце 80-х годов дал возможность передачи огромных потоков данных с высокой скоростью. Механизация и автоматизация технологических процессов — основное и наиболее прогрессивное направление современного технического прогресса. Первым шагом к автоматизации технологического процесса является организация его по поточному методу, который предусматривает строго определенную последовательность действий. Для этого необходимое оборудование и рабочие места располагаются последовательно по ходу технологического процесса.

Для реализации в автоматических процессах информационных функций применяют специальные системы автоматических устройств. В зависимости от назначения различают следующие системы: автоматического контроля, автоматического управления технологическими процессами, автоматического регулирования, автоматической оптимизации. Современные системы проще, миниатюрнее и обладают большей гибкостью, чем их предшественники начала 1980х годов. Обычно системы автоматической сортировки устанавливают на конвейерных линиях на почте, в аэропортах, на заводах, на железной дороге, на предприятиях по сортировке отходов и т.д. Грузы, подобранные на складе в соответствии с заказом и помещенные на конвейер, нужно рассортировать по определённым признакам для хранения и отправки с той или иной отгрузочной площадки. Сортировка как метод обработки грузов очень широко применяется в современных складских комплексах. На практике эта операция означает распределение грузов по различным каналам внутренней или внешней обработки. Основная цель сортировки – группировка грузов по определенному принципу или набору условий в определенном месте.

Обзор объекта исследования

1.1 Цель дипломного проекта, постановка задачи

Целью дипломного проекта является разработка автоматической системы управления сортировкой грузов на складе, при одновременном повышении качества регулирования скорости электродвигателей толкателей а так же безопасности перемещения грузов по конвейерной системе и увеличение надёжности системы за счёт упрощения технологического процесса.

1.2 Обзор систем сортировки грузов

Сортировка как метод обработки грузов очень широко применяется в современных складских комплексах. На практике эта операция означает распределение грузов по различным каналам внутренней или внешней обработки. Основная цель сортировки – группировка грузов по определенному принципу или набору условий в определенном месте.

Примеров применения сортировки на складах множество. Зачастую приемка грузов заключается в рассортировке смешанных паллет, их разборе и перемещении грузов на хранение по разным зонам склада. Так же сортировка применяется и в процессе распределения грузов по маршрутам доставки.

Безусловно, процесс сортировки можно производить вручную, однако современным складам нужны технологии, которыми могут обеспечить высокую производительность. Нередко требуется отсортировать тысячи единиц груза в час, что осуществить за счет одного ручного труда невозможно. Для этих случаев был разработан ряд решений на основе современных конвейерных технологий, которые позволяют сортировать как отдельные грузы, например картонные коробки или пластиковые ящики, так и целые паллеты.

Сортировка мелких грузов (рисунок 1.1). Процесс сортировки выглядит в упрощенном виде следующим образом. Груз, установленный на конвейер, должен быть распределен по ряду отдельных каналов, соответствующих, например, одному заказу или маршруту доставки. Каждый канал имеет свой номер и представляет собой неприводной конвейер, установленный под углом к горизонту. Номер канала указывается в этикетке со штрих-кодом, которую наклеивают на груз. Сканер при движении груза по конвейеру считывает номер рампы с штрих-кода и передает его на контроллер управления сортировкой.

Рисунок 1.1 - Общий вид системы сортировки мелких грузов

Контроллер в свою очередь дает команду механизму сталкивателя конкретного канала. Часто такие системы применяются для коробочной комплектации заказов, когда грузы (картонные коробки) снимают с паллет, присваивают им штрих-код и затем уже по нему отсортировывают на конвейере по каналам (маршрутам). В этих коробках могут находиться и собранные штучные заказы, которые сортируют по адресам доставки клиентам (магазинам).

Механически такие сортировщики могут быть устроены на основе разных принципов. Это могут быть ременчатые передаточные механизмы, роликовые толкатели, скоростные ползунковые толкатели (ZIP-сортировщики). Выбор конкретного типа оборудования всегда зависит от требуемой производительности. Указанные типы оборудования рассчитаны соответственно на обработку 1200, 5500 и 9500 грузовых единиц в час. Число каналов сортировки может составлять несколько десятков.

На таком оборудовании можно сортировать самые разные грузы в твердой упаковке. Прежде всего это могут быть картонные коробки, пластиковые ящики, связки (например, книги) и упаковки товаров размерами от 100х100 до 1500х800 мм и массой до 50 кг.

Рисунок 1.2 - Сортировка паллетированных грузов

Сортировка паллетированных грузов (рисунок 1.2). Современная паллетная конвейерная техника позволяет производить не только транспортировку паллет, но и их сортировку по сложным алгоритмам. Как правило, эти процессы построены также на использовании штрих-кода, нанесенного на паллету и содержащего информацию о номере рампы, на которую должен быть доставлен поддон с грузом. Для этого процесса используют различные передаточные модули и их комбинации: перестановочные цепные механизмы, подъемные роликовые столы и т. д.

В конвейерных системах с высокопроизводительной сортировкой в последнее время широкое применение нашли транспортные тележки. Эти механизмы передвигаются по рельсам между отдельными выходами конвейера, перемещая между ними поддоны с грузом. Весь процесс происходит автоматически. Поддон с грузом передается с конвейера на тележку, далее тележка перемещается к необходимому ручью конвейера и выгружается на него. Благодаря такому построению сортировочных паллетных систем удается достичь очень высоких показателей производительности при перемещении – до 60…120 паллет в час. Такие тележки могут быть одно- и двухместными и перемещаться на расстояние до 120 м.

Паллетные конвейеры призваны работать с паллетами всех известных типов и размеров массой до 1500 кг. Возможна также транспортировка нестандартной тары, например, металлических сетчатых контейнеров. Такие конвейерные и конвейерные сортировочные системы могут работать и при низких температурах до –30 °С в холодильных складах.

Управление процессами сортировки требует высокоразвитой системы управления, способной в режиме реального времени обрабатывать информацию штрих-кода и принимать управляющие решения. Часто такая система должна взаимодействовать с WMS-системой предприятия для оперативного управления грузопотоками.

1.3 Назначение и области применения автоматических систем сортировки

Линии автоматической сортировки являются неотъемлемой составной частью всех современных крупных предприятий: переработка отходов пластиков, сортировка мусора, сортировка почтовых отправлений, системы сортировки багажа в аэропортах, сортировка древесины на деревообрабатывающих комбинатах и т.д.. Увеличивающиеся каждый год объемы обработки грузов в том или ином их виде, высокие требования по качеству сортировки являются объективными причинами для постепенного отхода от ручного труда.

Современное предприятие по сортировке грузов – это работа 24-часа в сутки, максимальная автоматизация процесса и обработка десятков тонн различных грузов в день при минимальной численности персонала предприятия. При правильной организации производства, полтора-два года являются типичным сроком окупаемости для систем автоматической сортировки.

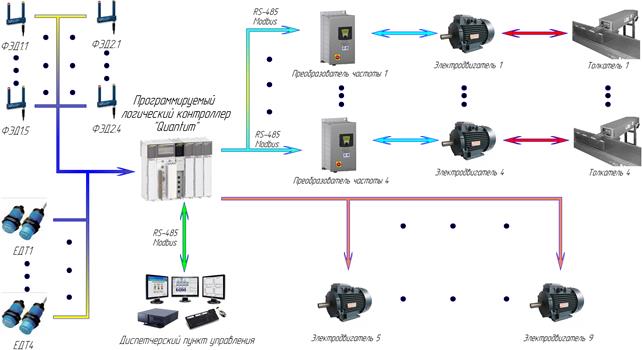

Система состоит из программируемого логического контроллера, диспетчерского пункта управления, датчиков контроля положения грузов на конвейерной ленте, датчиков крайнего положения толкателей, девяти асинхронных электродвигателей и четырёх преобразователей частоты.

Система передачи данных (рисунок 2.16) между устройствами осуществляется по шине ModBus с использованием интерфейса RS-485.

Рисунок 2.16 - Устройство САУ сортировки грузов

С датчков контроля положения грузов и контроля крайнего положения толкателей информация поступает посредством двухпроводной системы межблочной коммутации в программируемый логический контроллер, который подаёт управляющие сигналы на соответствующие преобразователи частоты по промышленной сети ModBus с интерфейсом RS-485. Преобразователи частоты подают асинхронным электродвигателям соответствующее напряжение и частоту через силовые кабели. Электродвигатель сопряжён с толкателем через муфту. Человеко-машинный интерфейс реализован удалённо по сети ModBus (RS-485) в диспетчерском пункте управления.

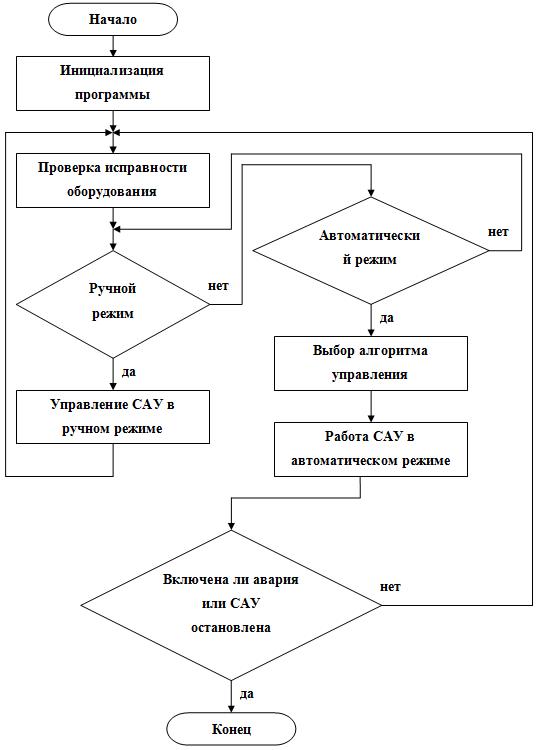

3.4 Блок-схема алгоритма работы САУ

Алгоритм решения задачи получается более эффективным, если использовать метод пошаговой разработки, суть которого заключается в том, что алгоритм разрабатывается «сверху вниз». Вначале определяется общий подход к решению задачи, затем выделяются отдельные самостоятельные части, которые выполняют какую-то конечную обработку данных. Каждая из выделенных частей в свою очередь может разбиваться на отдельные части. Такой подход позволяет разбить алгоритм на части (блоки, модули), каждая из которых решает самостоятельную подзадачу. Каждый из модулей (блоков) реализуется в виде отдельной процедуры или функции. Тогда решение задачи состоит из последовательного вызова процедур.

Рисунок 3.1 - Блок-схема алгоритма работы САУ

Работа блок-схемы алгоритма. При запуске системы происходит инициализация всех переменных, счетчиков, таймеров и других функций. В зависимости от положения переключателя «Местное/Дистанционное» управление системой осуществляется со шкафа управления («Местное») или с диспетчерского пункта управления («Дистанционное»).

В автоматическом режиме асинхронные двигатели подключаются к сети через преобразователь частоты (Автоматическое управление) или напрямую в сеть (Релейное управление в случае неисправности преобразователя частоты ). В автоматическом режиме проверяется готовность ПЧ, а так же его неисправность. Проверяется готовность всех электродвигателей и датчиков. В ручном режиме возможно отключение двигателей от сети. Местное управление необходимо для отладки и ремонта системы. Блок–схема управляющего алгоритма изображена на рисунке 3.1.

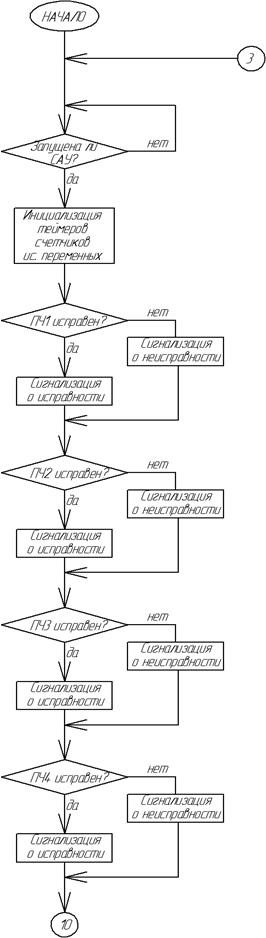

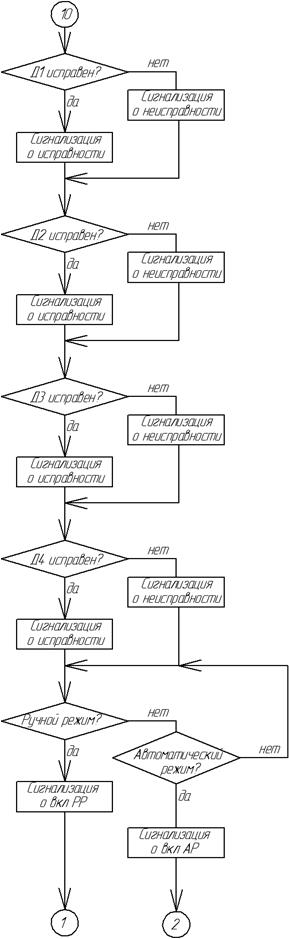

3.5 Блок-схема алгоритма управляющей программы

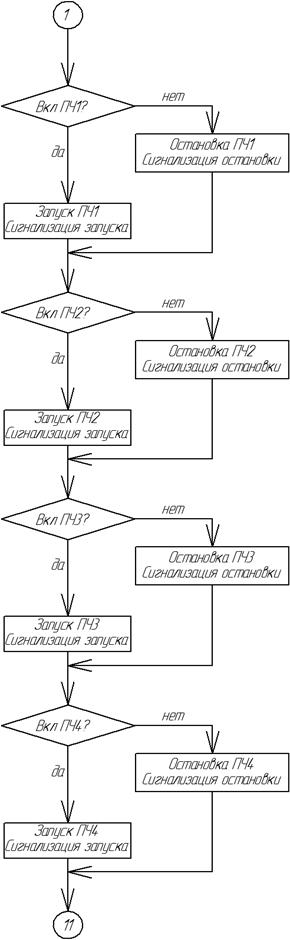

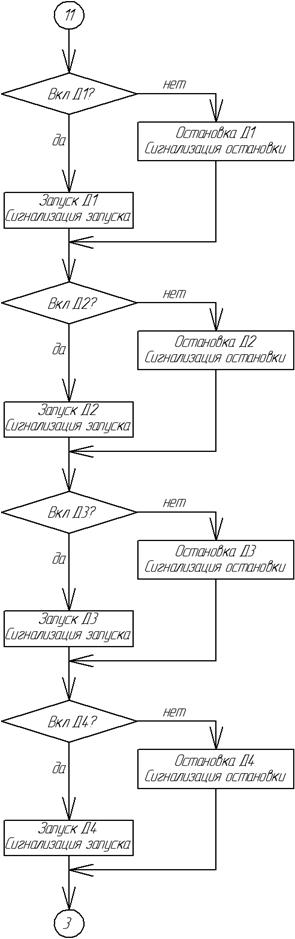

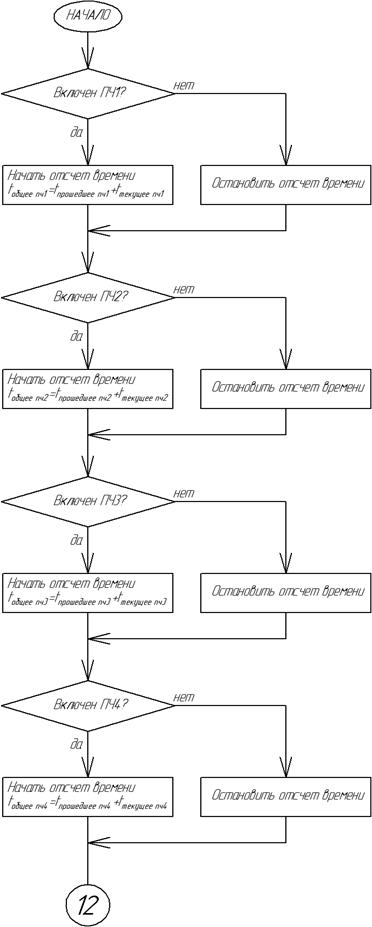

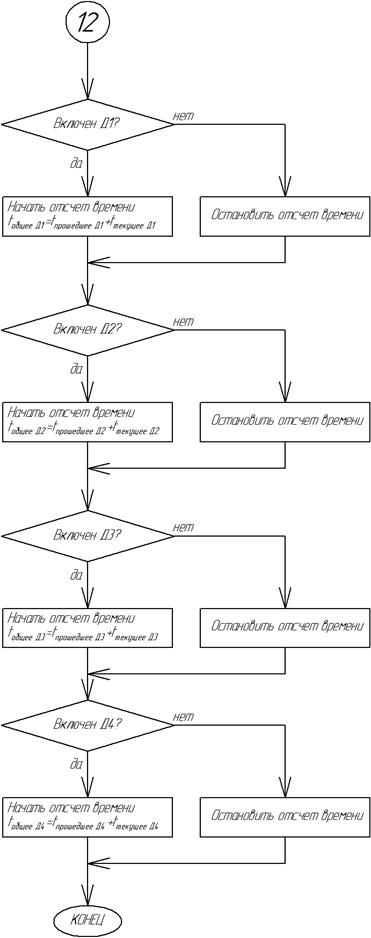

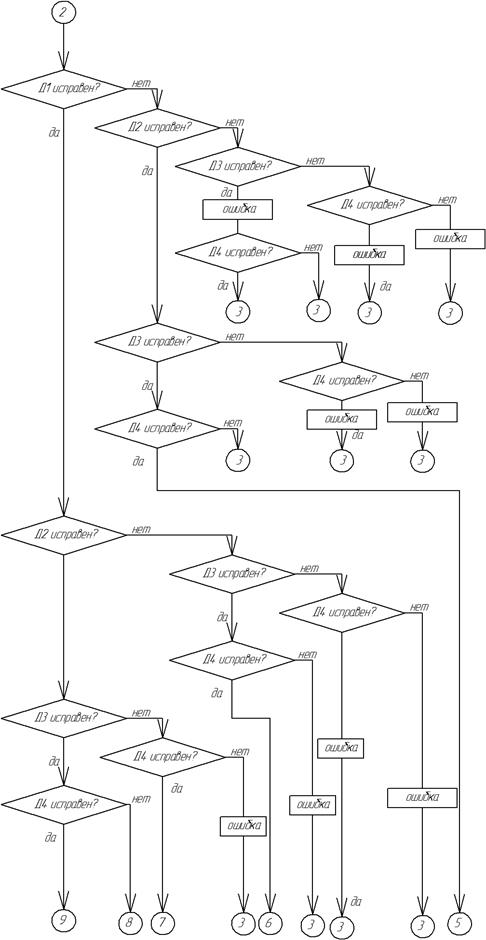

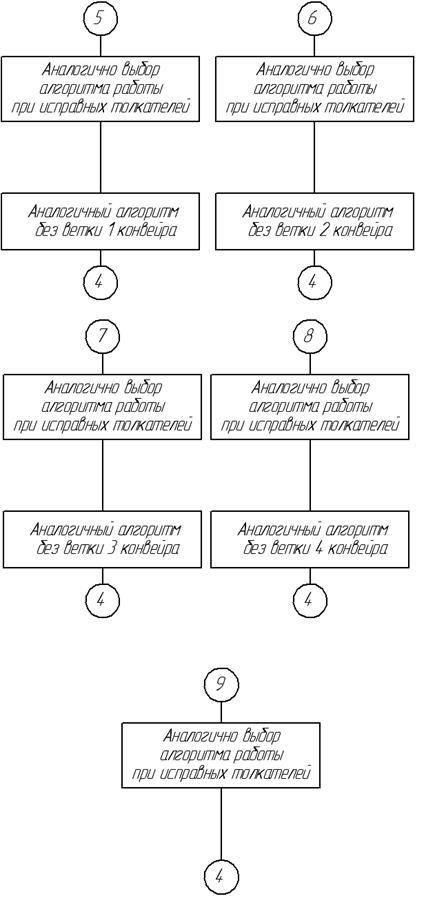

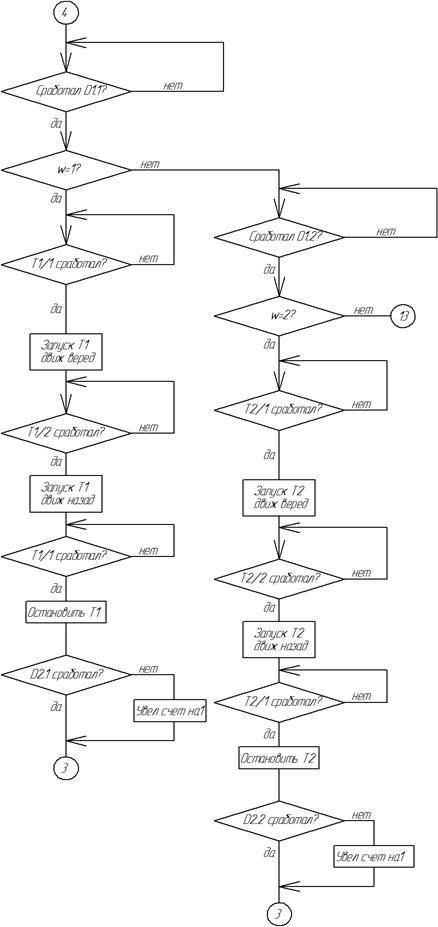

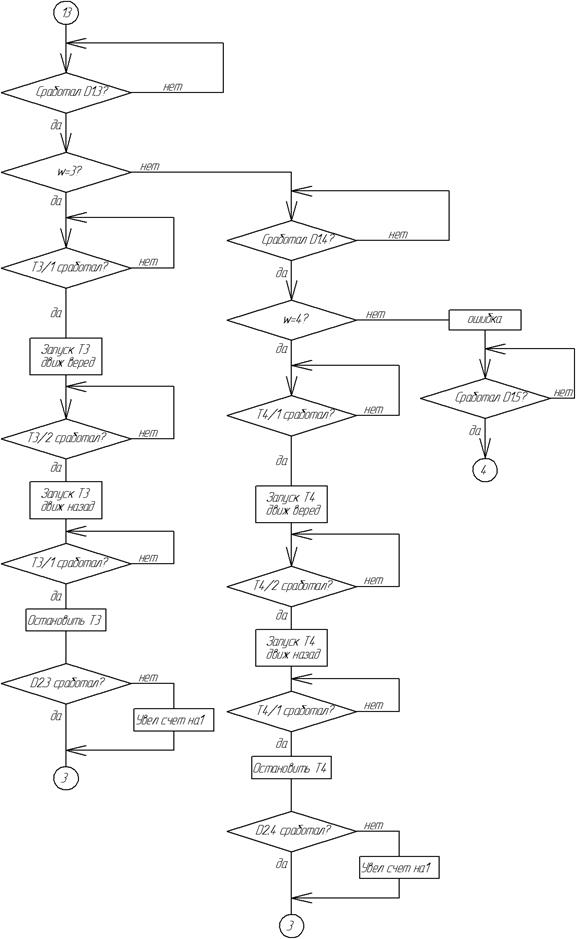

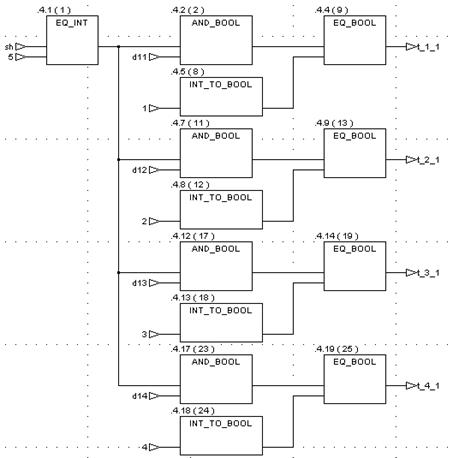

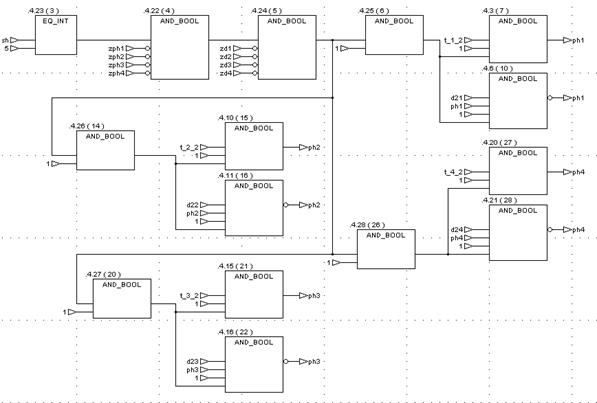

По обобщённой блок-схеме алгоритма работы системы получим блок-схему в развёрнутом виде, представленную на рисунке 3.2, отражающую работу управляющей программы.

Рисунок 3.2 – Блок-схема алгоритма управляющей программы

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

Продолжение рисунка 3.2

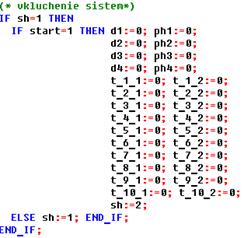

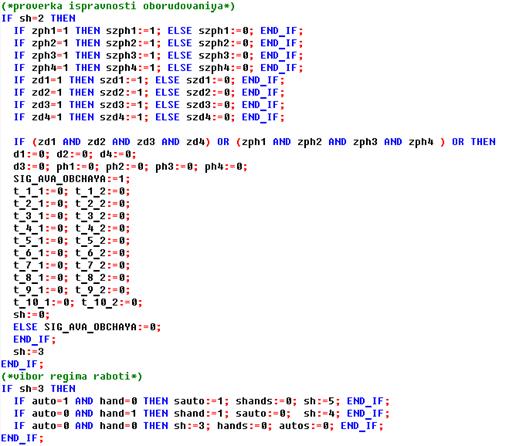

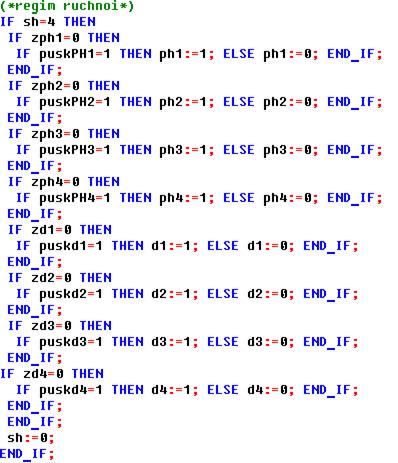

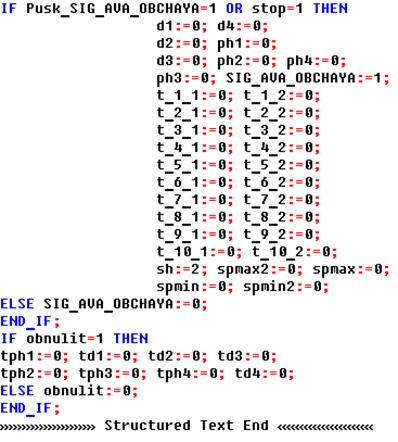

3.6. Программа управления САУ

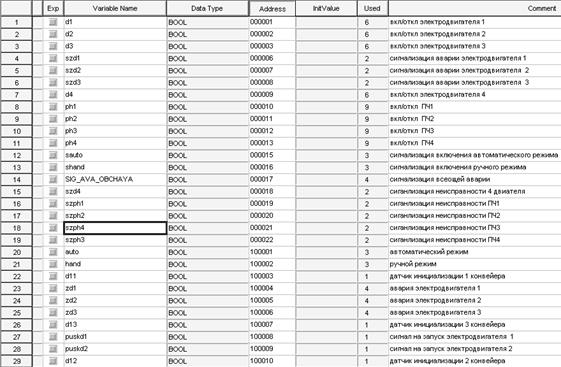

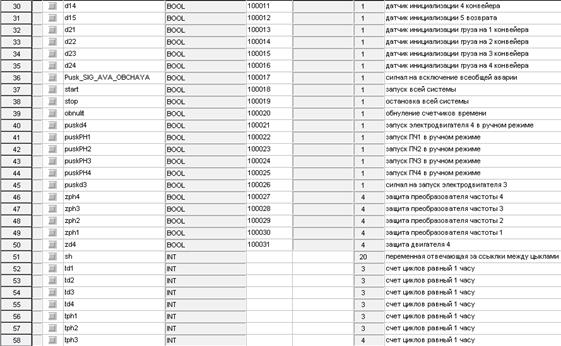

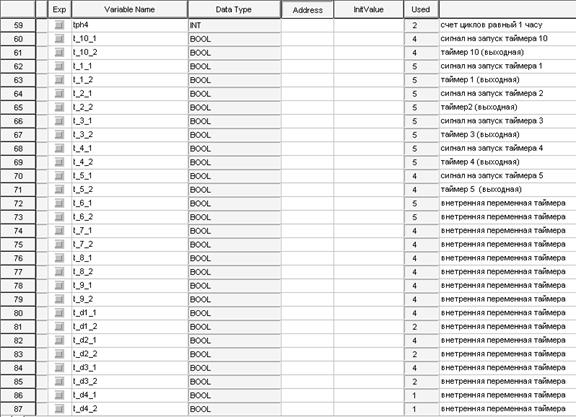

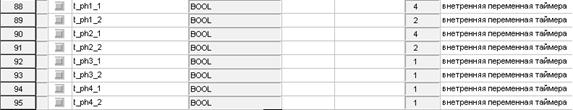

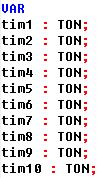

Для создания управляющей программы введены переменные, которые изображены на рисунке 3.3.

Рисунок 3.3 – Окно ввода переменных

Продолжение рисунка 3.3

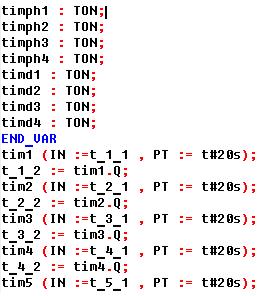

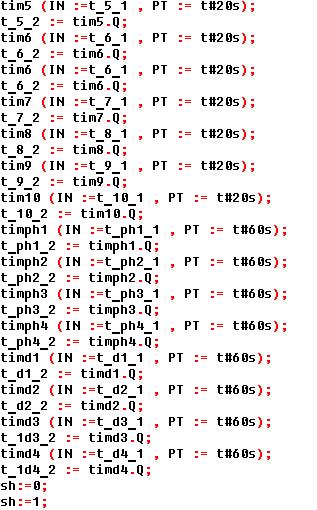

Листинг кода управляющей программы приведён на рисунке 3.4.

Рисунок 3.4 – Программный код управляющей программы

Продолжение рисунка 3.4

Продолжение рисунка 3.4

Продолжение рисунка 3.4

Продолжение рисунка 3.4

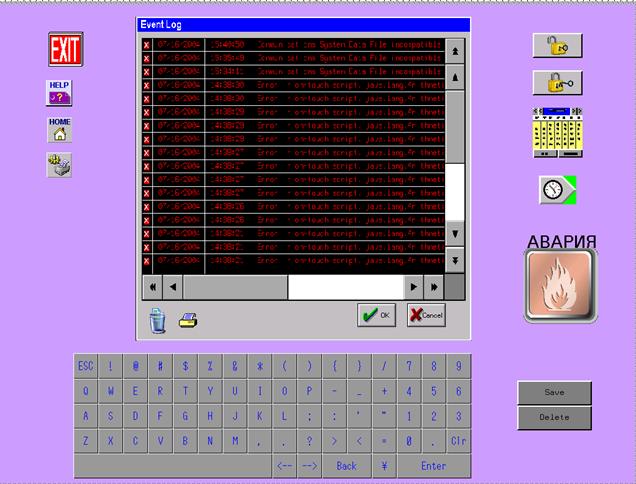

Рисунок 3.5 – Главное окно графической панели оператора

Рисунок 3.6 – Окно сбора данных графической панели оператора

Второе окно отображения графической информации (рисунок 3.6) включает в себя виртуальную клавиатуру, окно сбора данных, кнопки сохранения/удаления информации из памяти панели, кнопку аварийной остановки системы, кнопки блокировки и разблокировки панели, системные часы, кнопки вывода на печать, а так же кнопку выхода на главное окно панели.

Патентный поиск

6.1 Введение

Патентная информация — это информация о промышленной собственности.

Промышленная собственность — это (наряду с собственностью, охраняемой авторским правом) разновидность интеллектуальной собственности. Ее объектами являются:

- изобретения;

- полезные модели; товарные знаки;

- промышленные образцы;

- знаки обслуживания;

- фирменные наименования;

- указания на источник происхождения;

- наименования места происхождения;

- пресечение недобросовестной конкуренции.

Охрана прав обладателей объектов промышленной собственности осуществляется с помощью соответствующих охранных документов: патентов, свидетельств и др.

6.2 Регламент поиска

Таблица 6.1 – Регламент поиска

| № п/п | Название способа или устройства | Индекс р убрики МПК |

| 1 | Устройство для сортировки грузов. | B65G 47/38 |

6.3 Источники информации

Автоматизированные базы данных ФИПС и СамГУПС.

Результаты поиска приведены в таблице 6.2.

Таблица 6.2 - Результаты поиска

| № | Страна | МПК | Номер авт.свид., патента | Дата опубли- кования | Автор и заявитель | Наименование изобретения | Цель технической разработки, положительный эффект и отличительные признаки |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | RU | B65G 47/38 | 2131840 | 20.06.1999 | Мазуренко Александр Петрович, Мазуренко А.П. | Устройство для сортировки грузов. | Изобретение позволяет повысить надежность и производительность на сортировке грузов по ряду сортообразующих признаков, а также формировать в приемниках-накопителях пачки увеличенного объема. Для этого транспортер с наклонной направляющей в каждом пункте разгрузки грузов имеет в бортовой стенке проем. Он перекрыт заслонкой, несущей на себе клиновидные упоры. Заслонка посредством привода совершает один непрерывный цикл вверх-вниз. Когда заслонка в исходном верхнем положении, грузы свободно проходят мимо приемника-накопителя. Когда требуемый груз находится на заслонке, включается привод. Заслонка опускается. Груз через открытый проем |

Продолжение таблицы 7.2

| поступает в приемник-накопитель. Если груз в кармане-накопителе останавливается в верхней его части, при подъеме заслонки в исходное положение ее кромка и клиновидные упоры досылают груз внутрь приемника-накопителя | |||||||

| 2 | RU | B07C5/14 | 2352408 | 20.05.2008 | Реутов Ю.М., Идиятуллина Ляля Равильевна, Козлов Адольф Василевич. | Сортировочный стол для линии автоматизи-рованной сортировки пиломатериалов. | Сортировочный стол может быть использован при создании линии автоматизированной сортировки пиломатериалов с продольным перемещением досок на лесопильных предприятиях с малыми (до 5 тыс. м3) и средними (до 40 тыс. м3 в год) объемами производства. Сортировочный стол содержит пульт управления, шиберные заслонки и реверсивный конвейер, разделенный по ширине перегородками на коридоры. Шиберные заслонки распределительного устройства сортировочного стола средней своей частью закрепляются на общий вал с возможностью поворота в вертикальной плоскости, перпендикулярной |

Продолжение таблицы 7.2

| продольной оси конвейера, и установки их с различными углами наклона для направления подачи пиломатериалов поочередно в несколько коридоров сортировочного стола; ролики реверсивного конвейера сортировочного стола по два на подшипниках установлены в рамках и соединены попарно между собой зубчатой или фрикционной передачей. Один ролик из каждой пары приводится во вращение механическим или гидравлическим приводом; рамки с роликами шарнирно установлены на основании в одной горизонтальной плоскости с возможностью принудительного наклона в ту или другую сторону в вертикальной плоскости, проходящей через продольную ось конвейера при помощи привода. Изобретение отличается от известных аналогов более простой и менее металлоемкой конструкцией шиберного распределительного устройства, реверсивным механизмом конвейера, обеспечивающим подачу досок в |

Продолжение таблицы 7.2

| противоположных направлениях без изменения направления вращения привода и других подвижных частей конвейера, что обеспечивает повышение производительности и надежности сортировочной линии в целом. |

6.4 Вывод по патентному поиску

При проведении поиска были рассмотрены системы автоматической сортировки грузов. Изучение информации показало, что данным вопросом активно занимаются в нашей стране. В результате поиска были найдены технические решения, которые позволяют: повысить надежность и производительность на сортировке грузов по ряду сортообразующих признаков, а также формировать в приемниках-накопителях пачки увеличенного объема (патент Р.Ф. №2131840), повысить производительность и надежность сортировочной линии (патент Р.Ф. №2352408).

В данном проекте за основу принят патент Р.Ф. №2131840

«Устройство для сортировки грузов». Изобретение позволяет повысить надежность и производительность при сортировке грузов по ряду сортообразующих признаков, а также формировать в приемниках-накопителях пачки увеличенного объема.

Использование данного устройства системе автоматической сортировки на складе позволит повысить безопасность обслуживающего персонала, скорость выполнения операций по сортировке различных грузов и эффективность производимых системой работ.

ЗАКЛЮЧЕНИЕ

В проекте рассмотрены следующие этапы разработки автоматической мехатронной системы сортировки грузов на складе:

- обоснована актуальность выбранной темы;

- определён круг задач и функций разрабатываемой системы;

- проведено обоснование выбора ;

- разработан алгоритм и сама управляющая программа;

Разработана автоматическая система управления сортировкой грузов на складе, повышено качество регулирования скорости электродвигателей толкателей посредством частотного управления, а так же безопасность перемещения грузов по конвейерной системе и увеличена надёжность системы за счёт упрощения технологического процесса.

Разработка автоматической системы управления сортировкой грузов на складе

Перечень ключевых слов: система автоматического управления, конвейер, сортировка грузов, мехатронная система, асинхронный двигатель, векторное управление.

Цель проекта: разработка автоматической системы управления сортировкой грузов на складе, при одновременном повышении качества регулирования скорости электродвигателей толкателей, а так же безопасности перемещения грузов по конвейерной системе и увеличение надёжности системы за счёт упрощения технологического процесса.

В процессе проектирования был проведён анализ функций, необходимых для решения задач транспортировки и сортировки грузов на сладе, расчет механических характеристик асинхронного элекродвигателя.

Полученные результаты: разработана блок-схема алгоритма работы системы, программа управления программируемым логическим контроллером, графическая панель оператора.

На основе технико-экономического расчета получено экономическое обоснование системы, расчёт стоимости и срока окупаемости разработанной автоматической мехатронной системы сортировки грузов на складе. А так же рассмотрены вопросы по охране труда и технике безопасности. При эксплуатации система автоматического управления соответствует требованиям охраны труда и техники безопасности.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………………………….. 6

1 Обзор объекта исследования………………………………………………...................... 7

1.1 Цель дипломного проекта, постановка задачи……………………………………………. 7

1.2 Обзор систем сортировки грузов…………………………………………………………... 7

1.3 Назначение и области применения автоматических систем сортировки……………….. 10

2 Разработка автоматической системы сортировки грузов на складе………………. 11

2.1 Технологическая схема САУ………………………………………………………………. 11

2.2 Функциональное описание разрабатываемой САУ………………………………………. 12

2.3 Выбор и обоснование базовых элементов для реализации системы …………………… 13

2.4 Технические характеристики базовых элементов системы……………………………… 13

2.5 Расчёт механических характеристик при законе частотного регулирования…………... 25

3 Разработка программного обеспечения для управления системой сортировки….. 33

3.1 Назначение системы управления. Возможности и функции…………………………….. 33

3.2 Определение и выбор среды разработки программного обеспечения………………….. 34

3.3 Устройство САУ сортировки грузов……………………………………………………… 35

3.4 Блок-схема алгоритма работы САУ……………………………………………………….. 36

3.5 Блок-схема алгоритма управляющей программы………………………………………… 38

3.6 Программа управления САУ………………………………………………………………. 49

3.7 Разработка графического интерфейса оператора………………………………………… 55

4 Технико-экономическое обоснование проекта………………………………………... 57

4.1 Постановка задачи оценки эффективности проекта…………………………………….... 57

4.2 Расчёт себестоимости автоматической системы сортировки грузов на складе………... 57

4.3 Расчёт экономического эффекта…………………………………………………………... 60

5 Безопасность и экологичность проекта, охрана труда………………………………. 63

5.1 Решение вопросов охраны труда при организации технологического процесса………. 65

5.2 Охрана окружающей среды………………………………………………………………... 71

5.3 Оценка устойчивости автоматической мехатронной системы

сортировки грузов на складе при ионизирующем воздействии……………………………... 80

6 Патентный поиск………………………………………………………………………….. 87

6.1 Введение…………………………………………………………………………………….. 87

6.2 Регламент поиска…………………………………………………………………………… 87

6.3 Источники информации……………………………………………………………………. 87

6.4 Вывод по патентному поиску……………………………………………………………… 92

ЗАКЛЮЧЕНИЕ……………………………………………………………………………….. 93

СПИСОК использованных источников ……………………………………….. 94

ВВЕДЕНИЕ

В середине прошлого века появились первые автоматизированные системы, работы по созданию которых основывались на базе отечественных универсальных цифровых вычислительных машин были начаты по инициативе академика В. М. Глушкова в Институте кибернетики АН СССР в 1963-1964 гг. Бурный прогресс в области телекоммуникаций, управления и обработки информации в конце 80-х годов дал возможность передачи огромных потоков данных с высокой скоростью. Механизация и автоматизация технологических процессов — основное и наиболее прогрессивное направление современного технического прогресса. Первым шагом к автоматизации технологического процесса является организация его по поточному методу, который предусматривает строго определенную последовательность действий. Для этого необходимое оборудование и рабочие места располагаются последовательно по ходу технологического процесса.

Для реализации в автоматических процессах информационных функций применяют специальные системы автоматических устройств. В зависимости от назначения различают следующие системы: автоматического контроля, автоматического управления технологическими процессами, автоматического регулирования, автоматической оптимизации. Современные системы проще, миниатюрнее и обладают большей гибкостью, чем их предшественники начала 1980х годов. Обычно системы автоматической сортировки устанавливают на конвейерных линиях на почте, в аэропортах, на заводах, на железной дороге, на предприятиях по сортировке отходов и т.д. Грузы, подобранные на складе в соответствии с заказом и помещенные на конвейер, нужно рассортировать по определённым признакам для хранения и отправки с той или иной отгрузочной площадки. Сортировка как метод обработки грузов очень широко применяется в современных складских комплексах. На практике эта операция означает распределение грузов по различным каналам внутренней или внешней обработки. Основная цель сортировки – группировка грузов по определенному принципу или набору условий в определенном месте.

Обзор объекта исследования

1.1 Цель дипломного проекта, постановка задачи

Целью дипломного проекта является разработка автоматической системы управления сортировкой грузов на складе, при одновременном повышении качества регулирования скорости электродвигателей толкателей а так же безопасности перемещения грузов по конвейерной системе и увеличение надёжности системы за счёт упрощения технологического процесса.

1.2 Обзор систем сортировки грузов

Сортировка как метод обработки грузов очень широко применяется в современных складских комплексах. На практике эта операция означает распределение грузов по различным каналам внутренней или внешней обработки. Основная цель сортировки – группировка грузов по определенному принципу или набору условий в определенном месте.

Примеров применения сортировки на складах множество. Зачастую приемка грузов заключается в рассортировке смешанных паллет, их разборе и перемещении грузов на хранение по разным зонам склада. Так же сортировка применяется и в процессе распределения грузов по маршрутам доставки.

Безусловно, процесс сортировки можно производить вручную, однако современным складам нужны технологии, которыми могут обеспечить высокую производительность. Нередко требуется отсортировать тысячи единиц груза в час, что осуществить за счет одного ручного труда невозможно. Для этих случаев был разработан ряд решений на основе современных конвейерных технологий, которые позволяют сортировать как отдельные грузы, например картонные коробки или пластиковые ящики, так и целые паллеты.

Сортировка мелких грузов (рисунок 1.1). Процесс сортировки выглядит в упрощенном виде следующим образом. Груз, установленный на конвейер, должен быть распределен по ряду отдельных каналов, соответствующих, например, одному заказу или маршруту доставки. Каждый канал имеет свой номер и представляет собой неприводной конвейер, установленный под углом к горизонту. Номер канала указывается в этикетке со штрих-кодом, которую наклеивают на груз. Сканер при движении груза по конвейеру считывает номер рампы с штрих-кода и передает его на контроллер управления сортировкой.

Рисунок 1.1 - Общий вид системы сортировки мелких грузов

Контроллер в свою очередь дает команду механизму сталкивателя конкретного канала. Часто такие системы применяются для коробочной комплектации заказов, когда грузы (картонные коробки) снимают с паллет, присваивают им штрих-код и затем уже по нему отсортировывают на конвейере по каналам (маршрутам). В этих коробках могут находиться и собранные штучные заказы, которые сортируют по адресам доставки клиентам (магазинам).

Механически такие сортировщики могут быть устроены на основе разных принципов. Это могут быть ременчатые передаточные механизмы, роликовые толкатели, скоростные ползунковые толкатели (ZIP-сортировщики). Выбор конкретного типа оборудования всегда зависит от требуемой производительности. Указанные типы оборудования рассчитаны соответственно на обработку 1200, 5500 и 9500 грузовых единиц в час. Число каналов сортировки может составлять несколько десятков.

На таком оборудовании можно сортировать самые разные грузы в твердой упаковке. Прежде всего это могут быть картонные коробки, пластиковые ящики, связки (например, книги) и упаковки товаров размерами от 100х100 до 1500х800 мм и массой до 50 кг.

Рисунок 1.2 - Сортировка паллетированных грузов

Сортировка паллетированных грузов (рисунок 1.2). Современная паллетная конвейерная техника позволяет производить не только транспортировку паллет, но и их сортировку по сложным алгоритмам. Как правило, эти процессы построены также на использовании штрих-кода, нанесенного на паллету и содержащего информацию о номере рампы, на которую должен быть доставлен поддон с грузом. Для этого процесса используют различные передаточные модули и их комбинации: перестановочные цепные механизмы, подъемные роликовые столы и т. д.

В конвейерных системах с высокопроизводительной сортировкой в последнее время широкое применение нашли транспортные тележки. Эти механизмы передвигаются по рельсам между отдельными выходами конвейера, перемещая между ними поддоны с грузом. Весь процесс происходит автоматически. Поддон с грузом передается с конвейера на тележку, далее тележка перемещается к необходимому ручью конвейера и выгружается на него. Благодаря такому построению сортировочных паллетных систем удается достичь очень высоких показателей производительности при перемещении – до 60…120 паллет в час. Такие тележки могут быть одно- и двухместными и перемещаться на расстояние до 120 м.

Паллетные конвейеры призваны работать с паллетами всех известных типов и размеров массой до 1500 кг. Возможна также транспортировка нестандартной тары, например, металлических сетчатых контейнеров. Такие конвейерные и конвейерные сортировочные системы могут работать и при низких температурах до –30 °С в холодильных складах.

Управление процессами сортировки требует высокоразвитой системы управления, способной в режиме реального времени обрабатывать информацию штрих-кода и принимать управляющие решения. Часто такая система должна взаимодействовать с WMS-системой предприятия для оперативного управления грузопотоками.

1.3 Назначение и области применения автоматических систем сортировки

Линии автоматической сортировки являются неотъемлемой составной частью всех современных крупных предприятий: переработка отходов пластиков, сортировка мусора, сортировка почтовых отправлений, системы сортировки багажа в аэропортах, сортировка древесины на деревообрабатывающих комбинатах и т.д.. Увеличивающиеся каждый год объемы обработки грузов в том или ином их виде, высокие требования по качеству сортировки являются объективными причинами для постепенного отхода от ручного труда.

Современное предприятие по сортировке грузов – это работа 24-часа в сутки, максимальная автоматизация процесса и обработка десятков тонн различных грузов в день при минимальной численности персонала предприятия. При правильной организации производства, полтора-два года являются типичным сроком окупаемости для систем автоматической сортировки.

Дата: 2018-11-18, просмотров: 1470.