Григорьева Е.Н.

Доцент кафедры ГСиА

Конспект лекций

по дисциплине (модулю)

Технологические процессы в строительстве

Направление подготовки: 08.03.01 Строительство

Профили подготовки: Городское строительство и хозяйство

Промышленное и гражданское строительство

Квалификация (степень) выпускника: бакалавр

Формы обучения: очная

Тула 2012 г.

Конспект лекций разработан

Доцентом кафедры ГСиА Е.Н. Григорьевой

рассмотрен и обсужден на заседании кафедры

«Городское строительство и архитектура»

горно-строительного факультета.

Протокол № от « » 20 г.

Зав. кафедрой В.В. Соколовский

Конспект лекций разработан

Доцентом кафедры ГСиА Е.Н. Григорьевой

рассмотрен и обсужден на заседании кафедры

«Городское строительство и архитектура»

горно-строительного факультета.

Протокол № от « » 20 г.

Зав. кафедрой В.В. Соколовский

СОДЕРЖАНИЕ

1. Общие сведения о строительном производстве и технологии строительных процессов.

1.1 Отрасль капитального строительства. Строительная продукция.

1.2 Структура процессов строительного производства.

1.2.1 Трудовые ресурсы строительных процессов.

1.2.2 Материальные ресурсы строительных процессов.

1.2.3 Технические средства строительных процессов.

1.2.4 Транспортные средства строительных процессов.

1.2.5 Пространственные и временные параметры строительных

процессов.

1.3 Строительные работы.

1.4 Нормативная и проектная документация строительного

производства.

1.5 Качество строительной продукции.

2. Комплексная механизация строительных работ.

2.1 Признаки комплексной механизации работ.

2.2 Выбор средств комплексной механизации.

2.3 Основы формирования комплектов машин и оборудования.

2.4 Уровень и эффективность комплексной механизации

строительных работ.

3. Транспортные процессы в строительном производстве.

3.1 Строительные грузы. Состав транспортных процессов.

Специализированные транспортные и погрузочно-разгрузочные

машины.

3.2 Способы транспортирования строительных грузов.

3.3 Способы складирования строительных конструкций.

Строительные процессы разработки грунта.

4.1 Виды земляных сооружений. Грунты как обрабатываемая среда.

4.2 Способы разработки грунта.

4.3 Механическая разработка грунта.

4.3.1 Одноковшовыми экскаваторами.

4.3.2 Многоковшовыми экскаваторами.

4.3.3 Землеройно-транспортными машинами.

4.3.4 Бурением.

4.3.5 Бестраншейными методами.

4.4 Гидромеханическая разработка грунтов.

4.5 Разработка грунтов взрывом.

4.6 Особенности разработки грунтов в водонасыщенных грунтах.

4.6.1 Водоотлив и понижение уровня грунтовых вод.

4.6.2 Искусственное закрепление грунтов.

4.7 Особенности разработки грунтов в зимних условиях.

4.7.1 Предохранение грунта от промерзания.

4.7.2 Непосредственная разработка мерзлого грунта.

4.7.3 Рыхление и оттаивание мерзлого грунта.

5. Процессы устройства оснований и фундаментов.

5.1 Устройство оснований.

5.1.1 Способы подчистки дна котлованы (траншеи).

5.1.2 Способы поверхностного уплотнения грунтов.

5.1.3 Способы устройства песчаных (гравийных) подушек.

5.1.4 Способы искусственного закрепления грунтов.

5.2 Устройство фундаментов.

5.2.1 Процессы устройства сборных фундаментов.

5.2.2 Процессы устройства монолитных фундаментов.

5.3 Устройство свайных фундаментов.

5.3.1 Процессы устройства забивных свай.

5.3.2 Процессы устройства набивных свай.

Строительные процессы изготовления монолитных бетонных и

железобетонных конструкций.

6.1 Общие сведения.

6.2 Структура комплексного процесса.

6.3 Сущность и способы выполнения отдельных процессов.

6.3.1 Устройство опалубки.

6.3.2 Установка арматуры.

6.3.3 Укладка бетонной смеси.

6.3.4 Уход за бетоном.

6.3.5 Распалубливание.

6.4 Особенности изготовления монолитных бетонных и

железобетонных конструкций в условиях отрицательных

температур и жаркого климата.

6.4.1 Способы бетонирования в зимних условия.

6.4.2 Способы бетонирования и уход за бетоном в условиях

жаркого климата.

Глава 1

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Общие сведения

При строительстве зданий и сооружений выполняют комплекс различных строительно-монтажных работ: общестроительных и специальных.

К общестроительным относят все работы по возведению здания или сооружения - от земляных работ, устройства фундаментов, монтажа отдельных конструкций и т. п. до устройства кровли и отделочных работ.

К специальным относят работы по монтажу санитарно-технического, электротехнического и технологического оборудования и выполнению защитных покрытий - гидроизоляционные, теплоизоляционные и противокоррозионные работы.

Технология строительного производства изучает способы выполнения различных строительно-монтажных работ.

В зависимости от последовательности выполнения во времени все работы по строительству зданий и сооружений делятся на два основных периода: подготовительный и основной.

В подготовительный период выполняют проектно-изыскательные работы и работы по инженерной подготовке строительной площадки - ограждение площадки (если это необходимо), расчистка территории от деревьев, кустарников, валунов и т. п., снос ненужных строений, перемещение инженерных сетей, планировка площадки, устройство временных и постоянных дорог и инженерных сетей, необходимых временных сооружений для производства работ и размещения персонала стройки. Состав и содержание работ подготовительного периода зависит от конкретных условий и может существенно меняться.

В основной период выполняют работы по созданию собственно здания или сооружения или его отдельных частей. Основной период подразделяют на три цикла: подземный, надземный и отделочный.

Подземный (нулевой) цикл строительства включает в себя земляные работы (рытье котлованов или траншей, обратная засыпка и уплотнение грунта), работы по устройству фундаментов, возведению конструкций подземной части здания, работы по гидроизоляции фундаментов и стен подвалов, прокладку постоянных наружных коммуникации с устройством вводов в здание.

Надземный цикл строительства включает в себя выполнение всех работ по возведению надземной части здания от отметки пола первого этажа до устройства кровли: кирпичную кладку стен и перегородок; монтаж панелей стен и перекрытий, конструкций лестниц и лифтов, балконов и лоджий, покрытий и кровель; санитарно-технические и электротехнические работы по прокладке внутренних коммуникаций.

Отделочный цикл строительства включает в себя работы по устройству полов и потолков, штукатурные, облицовочные, малярные и стекольные работы, установку электротехнических и санитарно-технических приборов. Для зданий с технологическим оборудованием отделочному циклу предшествует монтаж технологического оборудования.

Глава 2

ТЕХНОЛОГИЯ ЗЕМЛЯНЫХ РАБОТ

Общие сведения

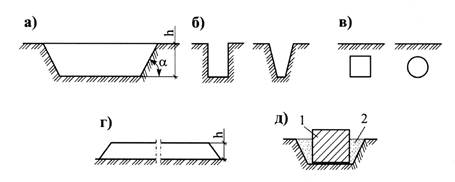

Результатом производства земляных работ являются земляные сооружения, представляющие собой открытые выемки, насыпи, подземные выработки, обратные засыпки (рис. 1).

Рис. 1. Виды земляных сооружений: а) открытый котлован; б) открытые траншеи;

в) подземные (закрытые) выработки; г) спланированная насыпь; д) закрытый котлован;

h - глубина котлована (высота насыпи); a - угол откоса котлована;

Рис. 2. Одноковшовые экскаваторы

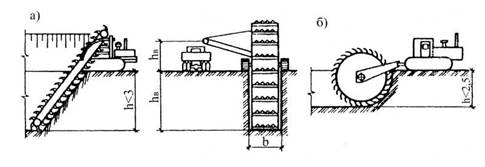

Многоковшовые экскаваторы имеют рабочий орган в виде ковшовой цепи или ковшового колеса. Они применяются для разработки траншей под фундаменты и инженерные сети (рис. 3).

Землеройно-транспортные машины (бульдозеры, грейдеры, скреперы) используют для послойного копания, транспортирования, отсыпки и планировки грунтов.

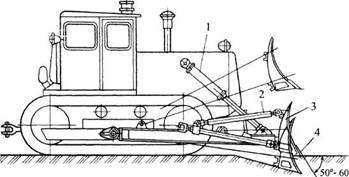

Бульдозер (рис. 4) - гусеничный или колесный трактор (тягач), имеющий навесной режущий рабочий орган-отвал с системой привода. Бульдозеры применяют для копания и перемещения грунта, а также для зачистки грунта в котлованах, разработанных другими землеройными машинами.

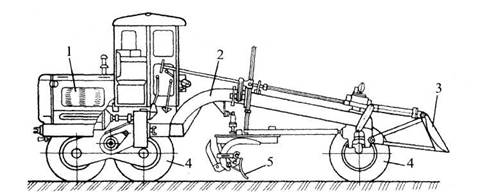

Грейдер (автогрейдер; рис. 5) - агрегат, имеющий режущий рабочий орган - отвал, ходовую часть и систему управления отвалом и другими механизмами. Применяется для планировочных и профилировочных работ при устройстве дорожных оснований.

Рис. 3. Многоковшовые траншейные экскаваторы (размеры в м):

Цепной; 2 - роторный

Рис. 4. Общий вид бульдозера: 1 - гидроцилиндр; 2 - штанга; 3 - отвал; 4 - нож

Рис. 5. Общий вид автогрейдера: 1 - двигатель; 2 - рама; 3 - отвал бульдозера;

Рис. 6. Схемы устройства скреперов: а-с принудительной разгрузкой;

Устройство траншей

Для устройства траншей при прокладке подземных инженерных сетей (водопровод, канализация) широко используют многоковшовые траншейные экскаваторы (рис. 74).

Многоковшовые экскаваторы по типу применяемого оборудования разделяются на цепные (с наклонной или вертикальной ковшовой рамой) и роторные. Отечественной промышленностью выпускаются экскаваторы малые - для рытья траншей шириной 0,3-0,5 м и глубиной до 1,4 м, средние -шириной 0,8-1,1 м и глубиной 2,5-3,5 м и большие - шириной 1,5, 1,8 и 2,2 м и глубиной 3,5 м (возможно увеличение глубины до 5 м).

По трудоемкости разработки для траншейных экскаваторов грунты разбиты на две группы. К первой группе относятся легко разрабатываемые грунты (растительный грунт, суглинки, торф), ко второй - разрабатываемые с большей трудностью (пески всех видов, галька, глина, отвердевший чернозем). Для работы в тяжелых и неоднородных грунтах с включением крупных камней многоковшовые экскаваторы непригодны.

2.5. Производство земляных работ в зимних условиях

При производстве земляных работ в зимнее время, чтобы снизить трудоемкость разработки грунта, осуществляют различные мероприятия: предохранение грунтов от промерзания, рыхление, разрезку на блоки и оттаивание мерзлых грунтов.

От промерзания грунты могут быть предохранены устройством водоотводов (сухой грунт не смерзается), задержанием снега на площадях, предназначенных для разработки; на небольших участках - покрытием поверхности грунта слоем торфа, опилок, соломы, листвы. Толщина этого слоя определяется расчетом и зависит от теплоизоляционных свойств утеплителя, характеристики утепляемого грунта, а также периода зимы, на который намечено выполнение земляных работ. Так, для средней полосы России толщина (в см) слоя опилок или торфа для утепления глинистых грунтов, подлежащих разработке в ноябре, составляет 15, в декабре - 25, в январе - 35, в феврале - 40 и в марте - 45. При большой и открытой поверхности участка, разрабатываемого в зимних условиях, его целесообразно утеплять снегом, создавая искусственный снежный покров толщиной 1-1,5 м. Для этого устраивают несколько перпендикулярных к направлению господствующих ветров рядов изгородей из специальных щитов размером 1,5><2 м с количеством просветов 30-50 % от площади и расстоянием между рядами равным 10-15-кратной высоте изгороди. Задерживать снег можно также образованием снежных валов с первоначальной высотой 0,4-0,5 м, которые устраивают при помощи бульдозеров и грейдеров.

Если грунт не удалось предохранить от промерзания, то его подготавливают к разработке рыхлением, разрезкой на блоки или оттаиванием.

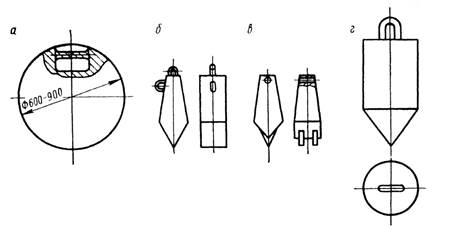

Разработку грунта экскаватором с ковшом емкостью 0,5 м3 при толщине мерзлого грунта до 0,35 м и экскаватором с ковшом емкостью 1-2 м3 при толщине мерзлого грунта до 0,4 м производят без предварительного рыхления. При большей глубине промерзания производится предварительное рыхление грунта ударными приспособлениями, подвешенными к стреле экскаватора-драглайна или к решетчатой стреле, смонтированной на тракторах С-80 и С-100: шаром-молотом при глубине промерзания 0,4-0,5 м и клином-молотом массой 1-3 т при глубине промерзания до 0,6-0,7 м, который разрыхляет за смену до 110м3 мерзлого грунта (рис. 8).

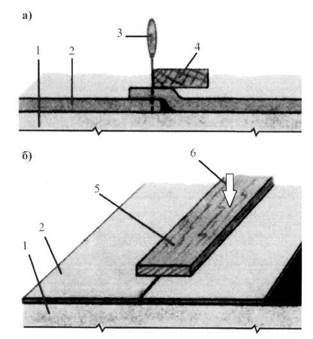

Рис.8. Ударные приспособления для рыхления мерзлого грунта:

Рис.1 0. Резание мерзлого грунта цепными барами, установленными на

Вопросы для самопроверки

1.Приведите примеры земляных сооружений?

2.Какими способами выполняют земляные работы?

3.Какие механизмы используют для устройства котлованов и траншей?

4.Чем отличаются одноковшовые экскаваторы с «прямой» и «обратной» лопатами?

5.Для каких целей используют бульдозеры, грейдеры и скреперы?

6.Назовите основные способы предохранения грунта от промерзания.

7.Перечислите способы разработки мерзлого грунта.

Глава 3

ТЕХНОЛОГИЯ КАМЕННЫХ РАБОТ

Общие сведения

Каменной кладкой называют строительную конструкцию, состоящую из отдельных камней (искусственных или естественных), уложенных в определенном порядке и связанных в единое целое строительным раствором.

Различают кладку из кирпича и камней (искусственных или естественных) правильной формы и из естественных камней неправильной формы. Кладку из естественных камней неправильной формы называют бутовой (от названия естественных камней неправильной формы - бут). Разновидностью бутовой кладки является бутобетонная.

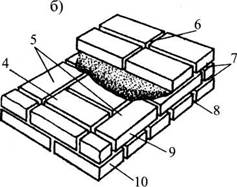

Элементы камней и кладки изображены на рисунке 12.

|

|

|

|

Рис.12. Элементы камней и каменной кладки: а - камень; б - кладка;

Правила разрезки кладки

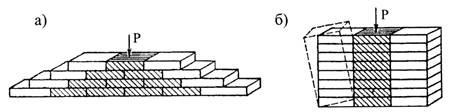

Каменные материалы хорошо работают на сжатие и плохо на изгиб, скалывание и растяжение, поэтому чтобы кладка работала как монолит и отдельные камни не перемещались друг относительно друга, их необходимо укладывать слоями (в пределах слоев - рядами) с соблюдением определенных правил, называемых правилами разрезки.

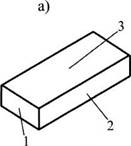

Первое правило устанавливает максимальный угол наклона силы, действующей на кладку. Направление силы, действующей на кладку, по возможности, должно быть перпендикулярным слоям кладки (постелям камней).

Если направление действующей силы Р образует угол а с перпендикуляром к плоскости постели (рис. 14, б), то кроме нормальной составляющей силы Р\ = Pcosa, сжимающей кладку, действует усилие Р2 = Ps ' ma , стремящееся сдвинуть камень в горизонтальном направлении. Во избежание сдвига верхнего камня требуется, чтобы сдвигающая сила Psina была меньше силы трения между камнями f - P - cosa (где/- коэффициент трения камня по камню), т. е. Psina < fP - cosa . Тогда tga </= tgcp, где ф угол трения, равный 30-35 °. Подставив значение ф, получим tga < tgф или a < ф.

|

|

| а) |

Рис. 14. Передача давления на кладку: а - давление вертикальное; 6 - давление наклонное; 1 - плоскости сопряжения

С учетом двукратного запаса прочности допустимый угол отклонения a действующей силы от вертикали не должен превышать 15-17 °.

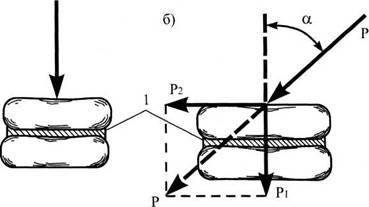

Второе правило регламентирует расположение вертикальных швов кладки. Плоскости вертикальных швов кладки (продольных и поперечных) должны быть взаимно перпендикулярны, и одна из них перпендикулярна лицевой поверхности кладки, а другая - параллельна ей (рис. 15, б). Если членение рядов кладки в пределах слоя произвести системой произвольных плоскостей (рис. 15, а), то в кладке появятся клиновидные камни, нарушающие целостность ее массива.

|

|

| а) |

Рис. 15. Членение рядов кладки на камни: а - неправильное; б - правильное

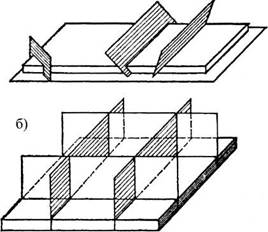

Третье правило. Камни вышележащего слоя укладывают на нижележащий так, чтобы они перекрывали вертикальные швы между камнями как в продольном, так и в поперечном направлениях, т. е. необходимо вести кладку с перевязкой вертикальных швов в смежных слоях (рис. 16). Такая перевязка швов устраняет опасность расслоения кладки на отдельные столбики, что может привести к разрушению кладки под давлением.

Рис. 16. Расположение вертикальных швов кладки: а - кладка с перевязкой; б - кладка без перевязки

Рис. 16. Расположение вертикальных швов кладки: а - кладка с перевязкой; б - кладка без перевязки

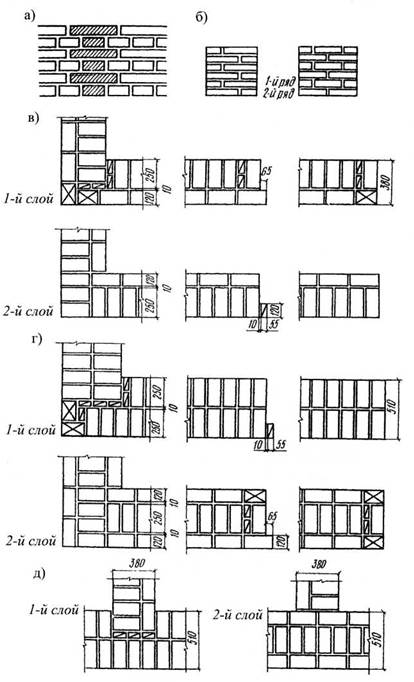

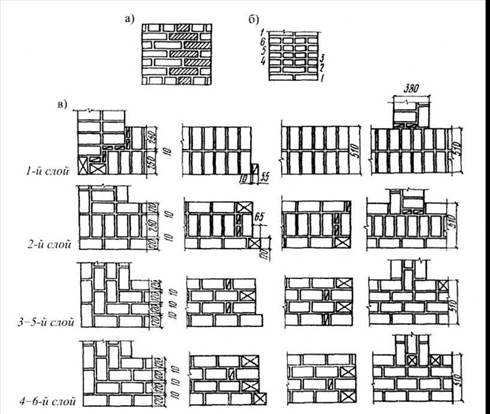

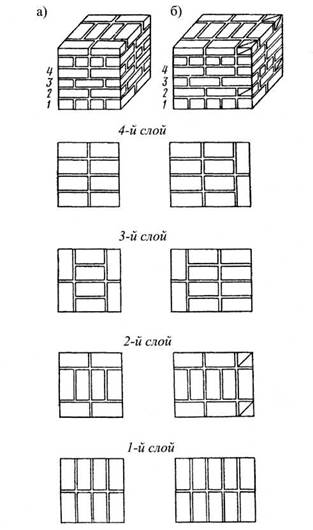

Кладка из кирпича

Правильность формы и стандартность кирпича дают возможность устанавливать определенный порядок их расположения в стене. Этот порядок различается расположением кирпичей в рядах и чередованием горизонтальных слоев, приводящим к определенной системе перевязки вертикальных швов. Наиболее распространенными системами перевязки являются однорядная, многорядная и трехрядная.

При однорядной (цепной) системе перевязки (рис. 18) тычковый и ложковый ряды непрерывно чередуют. Все вертикальные швы любого нижнего слоя полностью перекрывают кирпичами верхнего слоя в продольном и поперечном направлениях: в поперечном направлении - на 1/2 кирпича, а в продольном - на 1/4 кирпича. Забутку между верстовыми рядами кладут тычками. При сдвиге в продольном направлении вертикальных швов одного ряда на 1/4 кирпича по отношению к другому кладку углов, простенков и сопряжений наружных и внутренних стен ведут с использованием трехчетвертных и четвертных кирпичей в одном из каждых двух рядов.

Многорядную систему перевязки выполняют чередованием шести рядов кладки (рис. 19) - одного тычкового и пяти ложковых.

В этой системе перевязки вертикальные поперечные швы любого ряда перекрывают кирпичами верхнего слоя, а продольные швы в пяти слоях кладки совпадают и перекрываются лишь шестым слоем (рис. 19, б), что несколько снижает (по сравнению с цепной кладкой) прочностные качества кладки, особенно при использовании слабых растворов. Забутку между вер-

стовыми рядами укладывают ложками со сдвигом по отношению к верстовым ложкам на 1/2 кирпича, что повышает теплотехнические свойства стен за счет уменьшения числа сквозных поперечных швов.

Рис. 18. Однорядная (цепная) система перевязки кладки стены:

а - фасад; б - поперечный разрез в 1,5 и 2 кирпича; в - планы слоев для кладки в 1,5 кирпича

углов стены, простенков с четвертями и без четвертей; г - планы слоев для кладки

в 2 кирпича; д - сопряжение наружных (2 кирпича) и внутренних (1,5 кирпича) стен

В многорядной системе кладки по сравнению с цепной уменьшается количество применяемых неполномерных кирпичей (при кладке угла из шести рядов лишь в одном используют трехчетвертные и четвертные кирпичи) и значительно увеличивается количество кирпича, укладываемого в забутку, что способствует повышению производительности труда и сокращает потребность в высококвалифицированных каменщиках.

Трехрядная система перевязки (рис. 20) является разновидностью многорядной кладки. Ее применяют при кладке столбов и нешироких простенков. При трехрядной системе перевязки вертикальные швы в трех слоях совпадают и перевязываются кирпичом четвертого ряда. Кладку столбов квадратного сечения (рис. 20, а) выполняют из целых кирпичей, а кладка столбов прямоугольного сечения требует применения небольшого числа половинок (рис. 20, б).

Рис. 19. Многорядная система перевязки кладки стены в 2 кирпича:

а - фасад; 6 - поперечный разрез; в - планы рядов кладки углов стены,

простенков с четвертями и без четвертей

и сопряжение наружных и внутренних стен

Рис. 20. Трехрядная система перевязки кладки: а - столбов в 2 кирпича; б - столбов сечением в 2-2,5 кирпича

Вопросы для самопроверки

1.Какую конструкцию называют каменной кладкой?

2.Перечислите элементы камней правильной формы и каменной

кладки.

3.Какие виды каменной кладки существуют в зависимости от

способа отделки швов кладки?

4.Сформулируйте правила разрезки каменной кладки?

5.В чем основные отличия бутовой кладки от бутобетонной?

6.Какими способами можно вести каменную кладку при отрица-

тельных температурах?

Глава 4

Общие сведения

Из монолитного железобетона сооружают фундаменты, резервуары, бассейны, тоннели, плотины, силосы для хранения сыпучих материалов, дымовые трубы, сложные арочные и сводчатые покрытия в виде тонкостенных оболочек, конструкции из гидростойкого, кислотостойкого и щелоче-стойкого бетонов. Особенно эффективны монолитные конструкции для районов с высокой сейсмичностью.

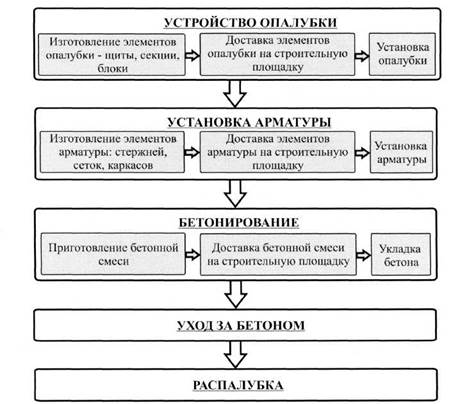

Монолитные конструкции возводят непосредственно на строительной площадке. Возведение монолитных конструкций - комплексный процесс, включающий в себя основные - монтажно-укладочные работы (устройство опалубки, установка арматуры, бетонирование, уход за бетоном, распалубка), в результате выполнения которых получают собственно конструкцию, и вспомогательные — транспортно-заготовителъные (изготовление элементов опалубки и доставка их на строительную площадку, изготовление и доставка элементов арматуры, приготовление и доставка бетонной смеси) (рис. 22). Назначение вспомогательных работ - обеспечение более высокой производительности и качества выполнения основных работ.

Рис. 22. Схема технологического процесса возведения монолитных железобетонных конструкций

4.2 Устройство опалубки

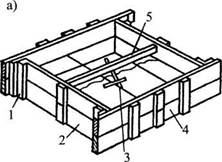

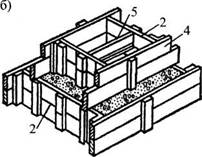

Опалубка - это форма возводимой конструкции. Она служит для придания бетонной смеси формы будущей конструкции (или ее части) и удерживания ее до набора бетоном нужной прочности (до затвердения бетонной смеси). После этого ее снимают.

В наиболее общем виде опалубка состоит из следующих элементов: отдельных плоских элементов - щитов, из которых собирают пространственную форму возводимой конструкции, и оснастки - крепежных устройств (подкосов, стяжек, болтов, и т. п.), обеспечивающих проектное положение щитов в пространстве.

Виды опалубки. Опалубка может быть деревянной, металлической и железобетонной.

Деревянную опалубку обычно изготовляют на специальном опалубочном дворе или в плотницком цехе деревообделочного комбината, где имеется необходимое станочное оборудование для распиловки и строжки лесоматериалов, а также для сборки отдельных элементов опалубки. Для ее изготовления применяют лесоматериалы хвойных пород с влажностью древесины до 25 %.

Деревянная опалубка обладает ценными качествами: легкостью, малой теплопроводностью, небольшими силами сцепления с уложенным в нее бетоном. Основными недостатками этой опалубки являются гигроскопичность, малая сопротивляемость деформациям, ограниченные возможности оборачиваемости (1-2 раза). Несмотря на указанные недостатки, деревянную опалубку широко применяют при возведении монолитных бетонных и железобетонных конструкций и сооружений.

Металлическую опалубку и оснастку к ней изготовляют в механических мастерских или цехах металлоконструкций. Детали металлической опалубки выполняют из стали СтЗ. Элементы опалубки обрабатывают с высокой точностью. Металлическая опалубка проходит контрольную сборку. Детали, соприкасающиеся с бетоном, покрывают специальной смазкой, а остальные окрашивают, после чего все элементы опалубки маркируют.

Основными преимуществами металлической опалубки являются высокая оборачиваемость (не менее 50 раз), жесткость и исключение деформации при различных режимах влажности. К недостаткам этой опалубки относят высокую стоимость и большую теплопроводность.

Железобетонная опалубка в период бетонирования выполняет роль опалубки, а впоследствии (при строительстве гидротехнических сооружений) является постоянным конструктивным элементом сооружения. Достоинствами железобетонной опалубки в этих случаях являются исключение процесса распалубки, простота крепления и большая жесткость. Недостатками этой опалубки являются большие теплопроводность и масса и высокая стоимость.

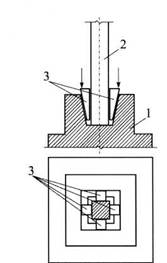

Установку опалубки для монолитных конструкций производят по осям, вынесенным на обноску, после подготовки места, где она должна быть установлена. Подготовка заключается в очистке места от щепы, грязи и строительного мусора. Правила установки опалубки зависят от вида конструкции. Так, опалубку ступенчатых фундаментов устраивают из готовых деревянных щитов, стянув проволочными скрутками, с распорками из брусков или досок (рис. 23). Опалубку последующих ступеней устраивают так же, как и первой, и опирают на щиты опалубки нижней ступени.

Рис. 23. Опалубка двухступенчатого фундамента:

а) первой ступени; 6) второй ступени; 1 - опорная планка; 2, 4- щиты; 3 - скрутки из проволоки; 5 – распорки

4.3. Установка арматуры

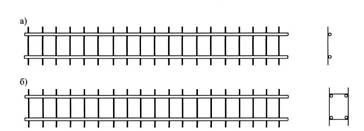

По способу установки арматуру подразделяют на штучную, арматурные сетки и каркасы (плоские и пространственные).

Штучная арматура может быть прутковой из круглых стержней и из профильной прокатной стали - двутавровых балок, швеллеров и уголков. Кроме круглой, применяют холодносплющенную и горячекатаную арматуру периодического профиля, которая имеет лучшее сцепление с бетоном. Штучную арматуру укладывают в опалубку и сваривают или связывают в арматурный каркас на месте бетонирования.

Арматурная сетка представляет собой взаимно перекрещивающиеся стержни, соединенные в местах пересечения сваркой. Сетки изготовляют в виде отдельных плоских полотнищ требуемого размера или рулонов большой длины, от которых отрезают куски необходимых размеров. Арматурные сетки применяют в основном для армирования плит.

Арматурные каркасы могут быть плоскими и пространственными (рис. 24). Плоские каркасы состоят обычно из продольной арматуры, соединенной между собой специальными монтажными стержнями или хомутами. Пространственные каркасы собирают из нескольких плоских каркасов или сеток путем сварки или вязки. Арматурные каркасы применяют для армирования колонн, балок, ригелей.

Все виды арматуры железобетонных конструкций изготавливают в арматурных цехах заводов железобетонных изделий.

Установку арматуры в опалубку при бетонировании монолитных конструкций производят так, чтобы были строго соблюдены заданная по чертежам толщина защитного слоя бетона и расположение стержней арматуры. Наличие защитного слоя предохраняет арматуру от коррозии.

Рис. 24. Арматурные каркасы: а - плоский; 6 - пространственный

Бетонирование

Бетонирование - процесс заполнения опалубки с установленной арматурой бетонной смесью, т. е. укладка бетонной смеси с уплотнением.

Собственно бетонированию предшествуют процессы приготовления и доставки бетонной смеси на строительную площадку.

Приготовление бетонной смеси осуществляется, как правило, на бетонных заводах, оборудованных механизированными и автоматизированными установками. При малых объемах бетонных и железобетонных работ бетонную смесь можно приготовлять в условиях строительной площадки. Для этой цели на строительных объектах применяют сборно-разборные комплексно-механизированные установки. Их обычно устраивают как бе-тонно-растворные установки, изготовляющие бетонную смесь и раствор для разных нужд строительства.

Способы доставки (транспортирования) бетонной смеси к месту ее укладки зависят от ряда факторов: дальности транспортирования, времени года, состава бетонной смеси. В настоящее время бетонную смесь от места приготовления до места ее укладки в конструкции доставляют в автомобилях-самосвалах, в бадьях (бункерах) на платформах или автомобилях, конвейерами, бетононасосами, в автобетоносмесителях.

Во время транспортирования в целях сохранения однородности и подвижности бетонной смеси ее защищают от попадания атмосферных осадков, вредного воздействия ветра и солнечных лучей, а также от утечки цементного молока (раствора). В зимнее время бетонную смесь при транспортировании необходимо защищать от замораживания. Для этого применяют специально утепленные виды транспорта. Кроме того, бетонную смесь к месту укладки следует доставлять без промежуточных перегрузок. При любом способе транспортирования бетонную смесь предохраняют от чрезмерного встряхивания во избежание расслаивания. Продолжительность перевозки смеси от места ее приготовления до места укладки не должна превышать 1 ч (с момента выгрузки до окончания уплотнения). Исходя из условий сохранения необходимых качеств бетонной смеси во время ее доставки к месту укладки, выбирают вид транспорта. Перевозка бетонной смеси на автосамосвалах целесообразна при расстоянии до 15-20 км. Транспортирование в таре (бадьях, бункерах, виброковшах), в кузовах бортовых машин и на железнодорожных платформах применяется на такие же расстояния, как и на автосамосвалах. Железнодорожный транспорт используют на крупных стройках с большим потоком бетонной смеси. Ленточными конвейерами бетонную смесь перемещают при возведении крупных фундаментных массивов и значительной интенсивности бетонирования (150-200 м3/смен.). Ее можно подавать по горизонтали на расстояние до 2 км с подъемом до 18 ° и спуском до 12 °. Транспортирование бетонной смеси с помощью бетононасоса применяется также при больших объемах бетонирования конструкций. Дальность подачи смеси по горизонтали и вертикали определяют расчетом.

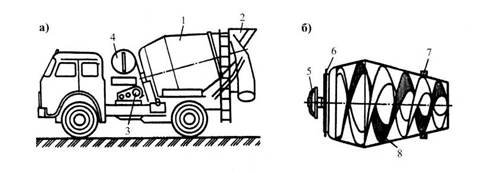

При значительной удаленности строящегося объекта от централизованного бетонного завода целесообразно использовать автобетоносмесители (рис. 95). При этом бетонную смесь, загруженную на бетонно-растворном узле, приготовляют в автобетоносмесителях в пути следования непосредственно перед ее укладкой в конструкции.

Рис. 25. Автобетоносмеситель: а) общий вид; б) смесительный барабан;

1 - барабан; 2 - загрузочно-разгрузочное устройство; 3 - привод барабана;

4 - бак для воды; 5 - опорная цапфа; 6 - приводная звездочка;

7 - бандаж; 8 - винтовая лопасть

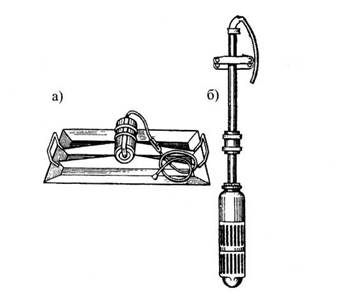

Укладка бетонной смеси. Укладку бетонной смеси ведут слоями с уплотнением каждого слоя, чтобы не оставалось воздушных пазух. Толщина слоя зависит от типа используемых вибраторов. Для уплотнения применяют вибраторы различных типов (рис. 26). По способу вибрирования вибраторы делятся на поверхностные и глубинные. Поверхностные вибраторы применяют при небольшой толщине слоя бетона (до 20 см). При большей толщине уплотняемого слоя бетона и в тех случаях, когда невозможно использовать поверхностные вибраторы, применяют глубинные вибраторы. Продолжительность вибрирования зависит от вида конструкции, качества бетонной смеси, типа вибратора. Например, продолжительность вибрирования поверхностных вибраторов на одном месте составляет около 1 мин. Увеличение установленного времени вибрирования бетонной смеси может привести к ее расслоению. Основные признаки прекращения вибрирования следующие: заметное оседание бетонной смеси, прекращение выделения воздушных пузырьков, появление на поверхности бетона, подвергаемого вибрации, так называемого цементного молока.

Рис. 26. Переносные вибраторы: а - поверхностный; б – глубинный

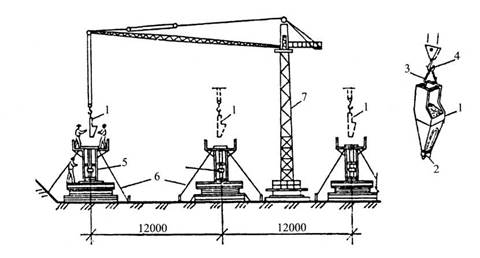

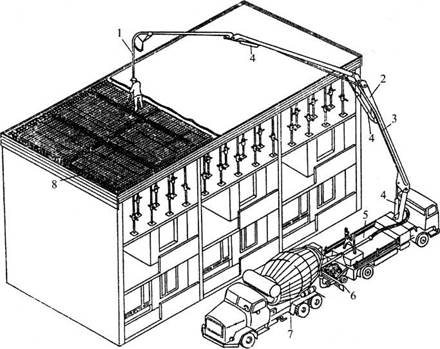

Подачу бетонной смеси для укладки ведут различными способами с применением различных механизмов и приспособлений, например с помощью крана и специальной бадьи (рис. 27), с помощью бетононасоса (рис. 28).

Рис. 27. Укладка бетонной смеси с помощью крана и специальной бадьи:

1 - бадья; 2 - затвор бадьи; 3 - подвески бадьи; 4 - крюк крана;

5 - опалубка фундамента; 6 - растяжки; 7 - кран

Рис. 28. Подача и укладка бетонной смеси бетоноводом: 1 - концевой рукав;

2 - шарнирно-сочлененная стрела; 3 - бетоновод; 4 - гидропоршни; 5 - автобетононасос;

6 - приемный бункер насоса; 7 - автобетоносмеситель; 8 - бетонируемое перекрытие

Уход за бетоном

После укладки бетонной смеси в конструкции начинается процесс твердения. Чтобы обеспечить нормальные условия твердения, за бетонной смесью в первые дни требуется уход. Основной задачей в летнее время является предохранение смеси от высушивания под действием ветра и солнца. Для этой цели бетон поливают водой и укрывают рогожами, пленкой. Срок поливки зависит от вида цемента и температуры наружного воздуха. В летний период рекомендуется поливать бетон на портландцементе не менее 7 суток, на глиноземных цементах - не менее 3 суток, при прочих цементах -не менее 14 суток. При температуре воздуха выше +15 °С в течении трех суток поливку проводят днем через 3 часа и один раз ночью, а в последующие дни - не реже трех раз в сутки.

В зимнее время бетонной смеси необходимо обеспечить условия для приобретения ею прочности не менее 50 % от проектной. С этой целью после укладки бетон обычно укрывают теплоизоляционными материалами: матами, опилками т. п.

Кроме указанных мер, евежеуложенный бетон не должен подвергаться ударам и сотрясениям. Движение людей и транспортных средств по забетонированным конструкциям, установка на них лесов и опалубки допускаются только после приобретения бетоном необходимой прочности.

Распалубка

Распалубку производят в определенной последовательности, устанавливаемой проектом производства работ (ППР) для каждого вида конструкций. Перед началом распалубки открытые бетонные поверхности (плиты, отдельные балки, ригели) осматривают и обстукивают. Слабый бетон при простукивании молотком издает глухой звук, а при более сильных ударах на нем остаются вмятины. Распалубку железобетонных конструкций производят в среднем через 10-12 дней после бетонирования в зависимости от достигнутой бетоном прочности, назначения конструкции, ее массы и нагрузок. Так, летом при температуре наружного воздуха 15-20 °С несущие боковые щиты опалубки снимают через 2-3 дня после бетонирования, несущую опалубку плит, сводов, прогонов и балок пролетами от 2 до 8 м при достижении бетоном прочности не менее 70 %. Во всех железобетонных конструкциях пролетом 8 м и более несущую опалубку снимают после того, как бетон наберет проектную 100-процентную прочность.

Вопросы для самопроверки

1.Изобразите схему технологического процесса возведения монолитных железобетонных конструкций.

2.Какие способы доставки бетонной смеси возможны с растворобетонных узлов или заводов? Область их применения.

3.Как необходимо укладывать бетонную смесь в опалубку?

4.Что означает понятие «уход за бетоном»?

5.Когда можно выполнять распалубку?

6.Перечислите способы бетонирования при отрицательных температурах.

Общие сведения

Монтаж строительных конструкций - процесс механизированной установки конструктивных элементов зданий и сооружений в проектное положение и закрепление их в этом положении.

Монтаж строительных конструкций является ведущим технологическим процессом при возведении не только полносборных, но и обычных (неполносборных) зданий и сооружений. Например, для зданий с кирпичными несущими стенами монтируются фундаментные подушки, блоки стен подвалов, перемычки, плиты перекрытий и покрытия, лестничные марши и площадки, элементы балконов и лоджий.

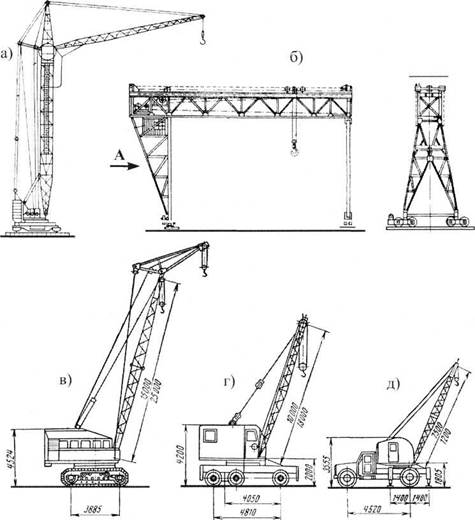

Для монтажа строительных конструкций используют специальные машины и механизмы: монтажные краны (башенные, козловые, самоходные стреловые на автомобильном, пневмо- и гусеничном ходу) и грузоподъемные механизмы (мачты, шевры, порталы, подъемники, установщики и т. п.) (рис. 29). Наибольшее применение имеют монтажные краны - с их помощью выполняют более 95 % монтажных работ.

Рис. 29. Монтажные краны: а - башенный; б - козловый;

в - самоходный на гусеничном ходу; г - самоходный на пневмоколесном ходу;

д - самоходный на автомобильном ходу

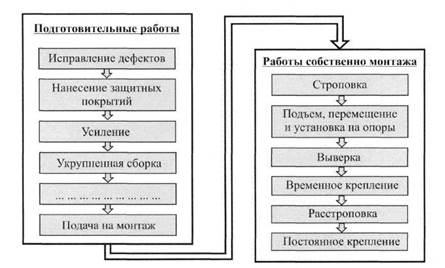

Монтаж строительных конструкций - комплексный процесс, состоящий из подготовительных (укрупнительная сборка, усиление отдельных элементов, навешивание монтажной оснастки, нанесение защитных покрытий и т. п.) и собственно монтажных (строповка, подъем, перемещение и установка на опоры, выверка, временное раскрепление, постоянное раскрепление) работ и операций (рис. 30).

Рис. 30. Схема комплексного процесса монтажа строительных конструкций в наиболее общем виде

Назначение подготовительных работ - обеспечение качественного и быстрого выполнения работ собственно монтажа, так как только в результате их выполнения получают конечную продукцию - здание или сооружение или их часть. Весь объем подготовительных работ выполняется, как правило, на приобъектных складах.

Состав подготовительных и монтажных работ и их содержание для различных конструкций могут существенно меняться.

Содержание работ «собственно монтажа»

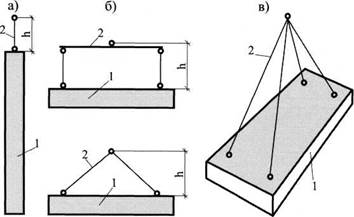

Строповка - процесс крепления монтируемого элемента (монтируемой конструкции) к крюку монтаэюного крана или грузоподъемного механизма.

Строповку выполняют с помощью грузозахватных устройств по строго определенной схеме (рис. 31).

В качестве грузозахватных устройств используют стропы, траверсы и захваты (рис. 32).

Различают стропы универсальные, облегченные и многоветвевые.

Универсальные стропы выполняют в виде замкнутой петли длиной от 5 до 15 м из стального каната диаметром 18-30 мм, а облегченные - из каната диаметром 12-20 мм с закрепленными на концах крюками, карабинами, скобами или петлями для упрощения крепления их к конструкциям и крюкам монтажных механизмов. Вместо стальных канатов могут применяться цепи.

Рис. 31. Схемы строповки наиболее характерных монтажных элементов:

а) вертикальных (колонн); б) горизонтальных (балок, ригелей, перемычек);

в) плитных (плиты перекрытий, и покрытий); 1 - монтажный элемент;

2 - грузозахватные устройства; h - высота строповки

Многоветвевые стропы (2х, 4х и т. д.) применяют при захвате монтируемого элемента за две, четыре и более точек. Многоветвевые стропы состоят из нескольких облегченных строп, соединенных специальной скобой.

Траверсы используют для строповки длинномерных (по горизонтали) конструкций для уменьшения сжимающих усилий в монтируемых элементах и уменьшения высоты строповки h (расстояния от поверхности стро-пуемой конструкции до центра тяжести крюка монтажного механизма). Траверсы состоят из несущего элемента в виде балки или фермы и подвешенных к ним облегченных строп или захватов.

Захваты предназначены для беспетельной строповки монтируемых элементов (рис. 32, ж, з).

Временное крепление

Временное крепление предназначено для обеспечения устойчивости установленной в проектном положении конструкции на период выверки и устройства постоянного крепления. Без временного крепления возможен монтаж таких конструкций, которые не могут изменить своего положения под действием внешнего воздействия, т. е. монтаж конструкций с большой площадью опоры и низко расположенным центром тяжести, например фундаментных подушек, блоков стен подвала и т. п.

Для временного крепления строительных конструкций в процессе монтажа используют различные приспособления: клинья, подкосы, распорки, кондукторы и т. п. (рис. 33).

Рис. 33. Временное крепление железобетонной колонны в фундаменте

деревянными клиньями: 1 - фундамент; 2 - колонна; 3 - деревянные клинья

Расстроповка

Расстроповка - открепление монтажного элемента от крюка крана. Расстроповка выполняется только после временного крепления.

Постоянное крепление

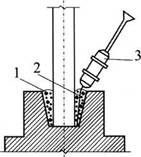

Рис. 34. Постоянное крепление железобетонной колонны

с фундаментом замоноличиванием; 1 - бетонная смесь; 2 - металлическая полоса; 3 - вибратор

166

Постоянное крепление является завершающей операцией «собственно монтажа» и означает устройство того крепления, которое указано в проекте. Например, для железобетонных колонн постоянное крепление означает за-моноличивание стыка колонны с фундаментом (рис. 34).

Вопросы для самопроверки

1.Что такое монтаж строительных конструкций?

2.Перечислите подготовительные работы и работы «собственно монтажа».

3.Приведите схемы строповки наиболее характерных монтажных элементов.

4.Приведите примеры грузозахватных устройств.

5. Приведите примеры временного и постоянного крепления строительных конструкций.

6. Как подразделяются методы монтажа (сборных) зданий в зависимости от степени укрупнения монтажных элементов?

Глава 6

Общие сведения

Строительные конструкции зданий и сооружений в процессе эксплуатации подвергаются различным воздействиям окружающей среды, снижающим сроки их надежной эксплуатации. Поэтому они подлежат специальной защите, назначение которой снизить степень вредного воздействия окружающей среды.

Вид защиты зависит от вида защищаемой конструкции и степени агрессивности эксплуатационной среды. Для защиты от воздействия влажной (мокрой) среды применяют гидроизоляционные покрытия, для защиты от воздействий влажной среды с агрессивными компонентами, вызывающими коррозию материалов, - антикоррозионные покрытия, а для защиты от воздействий сред с низкими температурами - теплоизоляционные покрытия.

Гидроизоляционные работы

Гидроизоляционными работами называют работы по изоляции строительных конструкций от увлажнения грунтовыми, атмосферными и эксплуатационными водами.

По виду используемых материалов и способу устройства различают окрасочную, оклеечную, штукатурную и облицовочную гидроизоляцию.

Технология устройства различных видов гидроизоляции включает в себя два основных этапа:

1)подготовку поверхности;

2)устройство (нанесение) собственно покрытия.

Подготовка поверхности

Независимо от вида гидроизоляции изолируемая поверхность должна быть очищена от пыли, грязи и жировых пятен. Дефекты поверхности (выбоины, глубокие трещины и т. п.) заделывают и зачищают. Для окрасочной гидроизоляции рекомендуется, а для оклеечной требуется скруглить остроугольные выступы и впадины соответствующей обработкой - зачисткой или нанесением штукатурного раствора. Под все виды гидроизоляции, кроме видов с использованием штукатурки, поверхность перед нанесением покрытия должна быть сухой.

Окрасочная гидроизоляция

Представляет собой многослойное покрытие из пластичных или жидких составов на основе битума или синтетических смол.

Наиболее часто пользуются битумной мастикой, которую наносят тонким слоем в горячем состоянии на изолируемую поверхность. Изолируемую поверхность предварительно покрывают грунтовкой, состоящей из 25 % битума и 75 % бензина или специального растворителя. Грунтовку наносят одним слоем, а мастику одним или двумя, причем последующий слой наносят только после просыхания предыдущего. Поскольку при просыхании окрасочной гидроизоляции выделяется значительное количество паров бензина или другого летучего растворителя, то помещения, в которых производят эти работы, должны иметь хорошую вентиляцию и необходимые противопожарные средства. Наносят грунтовку и мастику ручным способом (кистями, валиками) или с применением средств механизации - пневматическими или механическими распылителями.

Горячую мастику доставляют к месту работы в герметически закрытых термосах и наносят на изолируемую поверхность при температуре 160-180 °С. Использовать мастику с температурой ниже 150 °С не разрешается, так как при этом затрудняется ее нанесение на поверхность и не обеспечивается монолитность нанесенного слоя, а следовательно, и водонепроницаемость покрытия.

Оклеенная гидроизоляция

Представляет собой покрытие, состоящее из нескольких слоев рулонных, пленочных или листовых материалов, послойно наклеенных на изолируемую поверхность.

Наклейку рулонных гидроизоляционных материалов на битумной основе производят с помощью битумных или резинобитумных мастик. Окле-ечная гидроизоляция отличается большой надежностью и долговечностью.

Штукатурная гидроизоляция представляет собой покрытие из цемент-но-песчаного раствора состава от 1:2 до 1:4 на расширяющемся или безусадочном цементе с уплотняющими добавками (хлорное железо, алюминат натрия, азотнокислый кальций). Толщина изоляционного слоя обычно задается в пределах 5^40 мм. Наносят штукатурный раствор обычным способом.

Облицовочная гидроизоляция представляет собой покрытие из стальных, алюминиевых или полимерных листов. Применяется только для очень ответственных конструкций.

Антикоррозионные работы

Антикоррозионными работами называют работы по изоляции поверхностей строительных конструкций, технологического оборудования и трубопроводов от воздействия эксплуатационной среды повышенной агрессивности, вызывающей коррозионные поражения строительных материалов.

Сущность антикоррозионных работ сводится к устройству таких покрытий на поверхности конструкций. В условиях строительной площадки чаще всего применяют следующие антикоррозионные покрытия: лакокрасочные, металлические, гуммирование и гидрофобизацию.

Лакокрасочные покрытия применяют для защиты главным образом металлических конструкций. В качестве защитных составов применяют растворы битума и красок, лаки и эмали на основе синтетических смол.

Технология устройства таких покрытий включает в себя два этапа: подготовку защищаемой поверхности и устройство (нанесение) собственно покрытия.

Подготовка поверхности зависит от вида материала конструкции и заключается в очистке ее от пыли, грязи жировых пятен, окалины и имеет решающее значение для надежности и долговечности покрытия. Лучший вариант подготовки металлической поверхности - механическая механизированная очистка до металлического блеска.

Устройство (нанесение) собственно покрытия выполняют ручным или механизированным способами. При механизированном способе используют пневматические или механические распылители. Собственно покрытие наносят слоями - вначале грунтовочный, а затем слои покрытия. Каждый последующий слой наносят после полного высыхания предыдущего.

Металлические покрытия применяют для защиты только металлических конструкций. Устройство металлических покрытий заключается в нанесении на предварительно подготовленную защищаемую поверхность металлической пленки из расплавленного металла с помощью специальной газопламенной установки. В качестве защитных металлов используют чаще всего цинк и алюминий.

Гуммирование - нанесение на защищаемую поверхность сырой резины с последующей вулканизацией. На очищенную и обезжиренную поверхность наносят тонкий слой резинового клея, на который накладывают листовую или рулонную сырую резину, и подвергают температурной обработке (вулканизации). Резина после такой обработки превращается в сплошное покрытие толщиной 2-4 мм.

Гидрофобизация - покрытие поверхностей железобетонных и каменных конструкций водными растворами кремнийорганических соединений. После высыхания на поверхности образуется водонепроницаемая пленка. Нанесение растворов выполняют вручную или с применением краскораспылителей.

Теплоизоляционные работы

Различают теплоизоляцию строительных конструкций и трубопроводов. Наибольшее распространение имеет теплоизоляция трубопроводов.

К теплоизоляционным работам приступают после окончания всех строительно-монтажных работ на объекте. Теплоизоляцию трубопроводов производят после их гидравлического или пневматического испытания.

До укладки первого слоя теплоизоляционного материала изолируемые поверхности очищают от пыли, грязи и ржавчины, высушивают, а в некоторых случаях покрывают антикоррозионными составами.

Наиболее удобна в производстве и имеет широкое применение сборная теплоизоляция. Ее использование снижает трудоемкость, продолжительность и стоимость теплоизоляционных работ. Сборная теплоизоляция устраивается из крупноразмерных элементов или мелкоштучных деталей. К ним относятся рулонные, плитные и фасонные (формованные) изделия.

Рулонную оберточную теплоизоляцию устраивают из специальных рулонных материалов. Для теплоизоляции рулонными материалами сначала производят подготовку поверхностей, а затем - устройство основного выравнивающего и отделывающего слоев. Так, для изоляции трубопроводов маты из минеральной ваты крепят к трубопроводам проволочными подвесками. Продольные и поперечные стыки сшивают после закрепления матов подвесками. Окончательно изоляцию закрепляют бандажами из металлической полоски или мягкой проволоки.

Теплоизоляцию плитными материалами применяют как для плоских, так и для криволинейных поверхностей. До начала изоляции плиты подбирают по толщине, затем их подгоняют к изолируемой поверхности и друг к другу впритирку насухо или на тонком слое мастики с промазкой швов. Плиты укладывают горизонтальными полосами снизу вверх, причем нижний ряд устанавливают на опорную полку. При большой высоте конструкций опорные полки делают через каждые 3-4 м по вертикали. Плиты укладывают так, чтобы крепежные детали (крючки, штыри) проходили через швы между плитами. При необходимости в последних заранее устраивают отверстия для крепежных крючков или штырей. Закрепляют изоляцию проволокой, привязываемой к крепежным деталям, после чего изоляцию покрывают проволочной сеткой для последующего оштукатуривания специальным раствором или покрытия другими материалами согласно проекту.

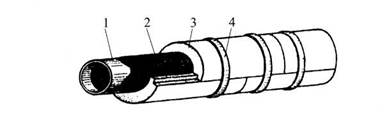

Теплоизоляцию фасонными изделиями применяют для трубопроводов. В качестве фасонных элементов используют скорлупы, сегменты и кирпич, изготовленные из диатомита или пенобетона. В последние годы начали применять перлитобетонные скорлупы (рис. 107). Их изготавливают диаметром до 200 мм из смеси вспученного перлитового песка, асбеста и цемента на заводах и применяют для изоляции трубопроводов, прокладываемых в проходных, полупроходных и непроходных каналах, центральных тепловых пунктах, технических подпольях зданий и внутри помещений.

Рис. 107. Изоляция теплопроводов из перлитобетонных скорлуп:

1 - теплопровод; 2 - противокоррозионная изоляция;

3 - скорлупа из перлитобетона; 4 - крепежный хомут

Вопросы для самопроверки

1.Какие работы относят к изоляционным?

2.Перечислите основные виды гидроизоляции.

3.Приведите технологическую схему устройства гидроизоляционных покрытий.

4.В чем сущность окрасочной и оклеенной гидроизоляции?

5. Какой способ подготовки поверхности металлических конструкций под антикоррозионные покрытия оптимален?

6. При каких температурах окружающей среды получают наивысшее качество и надежность изоляционных покрытий?

Глава 7

ОТДЕЛОЧНЫЕ РАБОТЫ

Общие сведения

Назначение отделочных работ - придать зданию или сооружению законченный вид, отвечающий заложенным в проекте функциональным, эстетическим и гигиеническим требованиям.

К отделочным относятся облицовочные, штукатурные, малярные, оклеенные и стекольные работы, а также устройство чистых полов. Отделочные работы ведутся в следующем порядке: вначале выполняют стекольные и штукатурные работы, а также облицовку стен, затем подготавливают стены и потолки под окраску или оклейку и выполняют малярные и оклееч-ные работы. Завершением этих работ является устройство чистых полов.

Штукатурные работы

Штукатурка внутренних и наружных поверхностей стен, перегородок и потолков предназначена для защиты конструкций от сырости и выветривания, уменьшения теплопроводности, звукопроводности, снижения огнеопасности и улучшения санитарно-гигиенических условий в помещениях.

Штукатурные работы выполняются мокрым или сухим способом. При сухом способе на оштукатуриваемые поверхности прикрепляют листы сухой штукатурки, при мокром - наносят штукатурный раствор и разравнивают его. При мокром способе применяется простая, улучшенная и высококачественная штукатурка. Простая штукатурка состоит из двух слоев - обрызга и грунта, а улучшенная и высококачественная из трех - обрызга, грунта и накрывки. Каждый из слоев штукатурки имеет свое назначение. Обрызг -первый слой штукатурного намета - это жидкий раствор, который, затекая во все поры и шероховатости поверхности, крепко сцепляется с ней и удерживает последующие слои - грунт и накрывку. Грунт - второй слой штукатурного намета: раствор несколько гуще, чем для обрызга. Грунт является основным (по объему) слоем штукатурного намета. Он образует необходимую толщину штукатурки и выравнивает поверхность. Накрывка - третий слой штукатурки толщиной 2 мм, приготовляемый на мелком песке. Накрывку набрасывают (или намазывают) и затирают.

В зависимости от материала оштукатуриваемых поверхностей применяют различные штукатурные растворы: цементные, известковые и сложные. При оштукатуривании наружных поверхностей каменных и бетонных стен применяют растворы на извести с портландцементом, внутренних - известковые растворы. Для оштукатуривания деревянных и гипсовых поверхностей используют известково-гипсовые растворы. Помещение с повышенной влажностью оштукатуривают известково-цементными растворами с гидравлическими добавками.

В состав процесса устройства высококачественной штукатурки входят следующие операции: подготовка поверхности под штукатурку, провешивание поверхностей и установка маяков, нанесение обрызга и грунта с разравниванием, разделка углов и откосов, нанесение накрывочного слоя и затирка поверхности.

Нанесение слоев штукатурного раствора выполняют вручную или механизированными способами.

Механизированное нанесение штукатурки выполняют специальным соплом с форсункой, которое связано гибким шлангом с растворонасосом.

Оштукатуривание плоскостей вручную производят при небольших объемах работ. Штукатурный раствор набрасывают на оштукатуриваемую поверхность штукатурной лопаткой и разравнивают терком или полутерком. Проверяют поверхность правилом. Для отделки углов и карнизов применяют специальные шаблоны.

Отделка поверхностей сухой штукатуркой выполняется из стандартных листов размерами 1200x1200 мм и 1200x3600 мм, толщиной 8-10 мм, изготовляемых на заводах и доставляемых на строительную площадку в готовом виде. Сухую штукатурку применяют для помещений, где влажность в процессе эксплуатации не превышает 50 %. Сухой штукатуркой можно облицовывать каменные, бетонные, деревянные и другие поверхности внутренних стен и потолков. Сухую штукатурку к каменным поверхностям крепят мастиками (гипсоклеевой, гипсопилочной, битумно-силикатной, сульфатно-гипсовой и др.). При этом крепление листов производят по маячным полосам из обрезков сухой штукатурки шириной 50-70 мм. Маячные полосы укрепляют на быстротвердеющей мастике. Каждый лист должен плотно опираться по периметру и равномерно по площади не менее, чем в 10-12 местах. Маяки промазывают тонким слоем сульфатно-гипсовой мастики, листы штукатурки прижимают и временно (до схватывания мастики) крепят несколькими гвоздями. Стыки (швы) между листами 2-3 раза заделывают шпаклевочным составом и заглаживают узким шпателем, после чего проклеивают узкой полоской марли. Крепление листов сухой штукатурки к деревянным плоскостям производят гвоздями с широкой шляпкой, которые утапливают в толщу листа штукатурки и зашпаклевывают перед окраской или оклейкой стены обоями. При необходимости для крепления сухой штукатурки под нее предварительно устраивают реечный каркас. Стены и потолки, облицованные сухой штукатуркой, должны иметь абсолютно гладкую поверхность без впадин, выступов и переломов.

Облицовочные работы

Наружная и внутренняя облицовка стен в зданиях повышает долговечность и улучшает эксплуатационные качества конструкций.

Наружная облицовка стен зданий осуществляется плитами из естественного камня — гранита, мрамора, плотных известняков, песчаников, туфа и др.

Облицовку выполняют одновременно с кладкой или по готовой стене. Для прочного сцепления камня с раствором тыльную сторону плит и постели тщательно очищают и промывают. При зеркальной и лощеной фактурах детали облицовки сопрягают насухо с тщательной прошлифовкой кромок. При других фактурах швы заполняют раствором.

Внутренняя облицовка поверхностей стен и перегородок осуществляется плитными и профильными деталями из мрамора и керамическими глазурованными плитками.

Облицовку стен керамическими плитками осуществляют в санитарных узлах, на кухнях; в медицинских учреждениях - в перевязочных, операционных, обмывочных; в пищевых блоках торговых помещений; в помещениях с повышенной влажностью (банях, душевых и др.), где требуется соблюдение высокой гигиеничности.

До начала облицовочных работ должна быть закончена прокладка трубопроводов и скрытых электропроводок. Поверхности для облицовки должны быть жесткими, очищенными от грязи, наплывов раствора и жировых пятен. Поверхность стен сначала провешивают, а затем устанавливают маяки из цементного раствора или гвоздей. После окончательной выверки всей поверхности на расстоянии 100-120 см одна от другой устанавливают маячные плитки или маячные ряды. Провеску стен и установку под угольник маячных плиток начинают с углов, закрепляя по две маячные плитки в каждом углу. Затем между угловыми маячными плитками забивают гвозди и по ним туго натягивают шнур, который служит направляющей для укладки первого горизонтального ряда плиток. Маячные плитки или маячные ряды проверяют рейкой с уровнем в горизонтальном направлении и отвесом в вертикальном.

Для крепления плиток к облицовываемой поверхности применяют цементный раствор марки 50, что соответствует составу 1:4 (цемент - песок) при марке цемента 300. Толщина слоя раствора под плитками должна быть не более 7-15 мм. Раствор укладывают на всю поверхность тыльной стороны плитки. Для крепления плиток также используют специальные мастики.

7.4. Малярные работы

К малярным работам приступают после выполнения всех общестроительных и специальных работ, устранения недоделок у плинтусов, наличников, подоконников, приборов отопления, водопровода и канализации. Влажность штукатурки или бетона перед окраской не должна превышать 8 %, а деревянных поверхностей - 12 %.

К малярным работам относятся работы по окраске поверхностей конструкций в зданиях и сооружениях различными красочными составами, которые защищают их от преждевременного разрушения и деформаций и, следовательно, увеличивают срок службы и придают красивый внешний вид. В зависимости от назначения зданий, а также требований, предъявляемых к их наружной и внутренней отделке, применяют следующие виды окраски: простую - в складских, вспомогательных и временных зданиях; улучшенную -для отделки жилых и промышленных зданий; высококачественную - для отделки капитальных зданий и сооружений общественного назначения, а также промышленных зданий, где по условиям производства предъявляются повышенные требования чистоты.

В комплекс малярных работ входят: приготовление красочных соста вов, подготовка поверхностей под окраску и собственно окраска.

При подготовке под окраску поверхность штукатурки заглаживают торцом деревянного бруска, трещины разрезают ножом или стальным шпателем под углом 45 ° на глубину до 2 мм, затем подмазывают шпаклевочным или гипсовым составом на клею. При подготовке деревянных поверхностей вырубают верхние части сучков, нагелей, пробок (заделок) и засмолов на глубину 2-3 мм и удаляют заусенцы, задиры и другие дефекты столярных изделий с последующей подмазкой. Металлические поверхности санитарно-технических устройств, металлоконструкций и других частей очищают от ржавчины (пескоструят или травят), ржавые пятна на штукатурке промывают водой и грунтуют медным купоросом, а жирные пятна промывают раствором хозяйственного мыла или каустической соды.

На заключительном этапе подготовительных работ отделываемые поверхности грунтуют жидким грунтовочным составом, с тем чтобы они равномерно впитывали красочный состав. Под известковую окраску наносят известковый грунт; под клеевую - квасцовый или (чаще) купоросный; под масляную, эмалевую краски грунтовочный состав готовят из олифы, пигмента и растворителя.

После просушки грунта при простой отделке поверхность окрашивают сразу, при улучшенной и высококачественной — шпаклюют. Назначение шпаклевки - выравнивание поверхностей. Состав шпаклевочного слоя, так же как и грунтовочного, зависит от окрасочного материала. Так, для казеиновой окраски шпаклевочный состав состоит из казеинового клея, мела и олифы, для масляной - из олифы, клея и лака, а для клеевой -из купоросного грунтовочного состава, клея и мыла. Шпаклевочные составы приготовляют в заводских условиях и доставляют на строительные площадки в закрытой таре. После высыхания шпаклевочный слой шлифуют до получения гладкой поверхности. Делают это шлифовочными кругами, шкуркой или пемзой.

После окончания подготовительных работ приступают к нанесению лицевого слоя окраски. Малярные составы приготовляют и наносят на поверхности как вручную, так и механизированным способом. Как правило, обеспечение механизации малярных работ осуществляется передвижной малярной станцией, которая оборудована необходимыми для производства малярных работ оборудованием и механизмами. Для нанесения окрасочных составов применяют различного рода краскопульты, пистолеты, пневматические установки и т. д. Если применение механизации затруднительно, поверхности окрашивают вручную с помощью различных кистей, наиболее распространенными из которых являются маховые, макловицы, добелочные круглые и плоские и др. Для ручной окраски применяют специальные валики - полые цилиндры, насаженные на ось и обтянутые поролоном, ворсистой капроновой тканью или коротко остриженным мехом.

Стекольные работы

Технологический процесс остекления разделяется на два этапа: 1) раскрой стекла, заготовку замазки и штапиков и 2) установку стекол и их закрепление.

Стекло режут алмазом или стеклорезом по требуемым размерам в специализированных мастерских, а при небольшом объеме работ - непосредственно на объекте в отведенном для этой цели помещении. Эту операцию производят на столах с мягким покрытием (суконным, войлочным), оборудованных передвижной рейсшиной.

Замазку приготовляют в специализированных мастерских. Наиболее распространенные замазки имеют следующие рецепты: обычная меловая -мел и натуральная олифа; битумная - битум, керосин и гипс; суриковая -олифа натуральная, мел, сурик железный; на белилах - олифа натуральная, мел, белила. В строительной практике применяют рецепты и других видов.

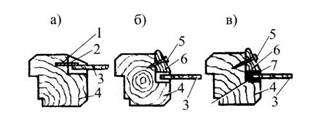

Вставляют стекла следующим образом. Нарезанное стекло укладывают так, чтобы оно занимало 3/4 фальца (рис. 108). Вставлять стекла без зазора не разрешается, так как при высокой температуре стекла расширяются и могут растрескаться. В деревянные и металлические переплеты стекла вставляют на двойной замазке, на двойной замазке со штапиком или на других прокладках со штапиками. При остеклении на двойной замазке стекло кладут не прямо в фальцы переплета, а на ранее уложенную по фальцам замазку, называемую постелью. Вставленные в деревянные переплеты стекла закрепляют штапиками, в металлические переплеты - штапиками на винтах или шпильках, а на резиновых прокладках - кляммерами и клиновыми зажимами. В фальцах деревянных переплетов металлические шпильки забивают стаместками или пистолетами. При остеклении на двойной замазке со штапиками стекло также укладывают на постель из замазки, потом наносят второй слой замазки и прижимают снаружи планками. Штапики крепят к фальцу деревянных переплетов шпильками, гвоздями и шурупами, а металлических - винтами. При остеклении на штапиках вместо замазки иногда применяют эластичные прокладки.

Рис. 108. Вставка и закрепление стекол в деревянные переплеты:

а- на двойной замазке; б-на штапиках с замазкой; в- на штапиках с прокладками;

1 - шпилька; 2 - замазка; 3 - стекло; 4 - переплет; 5 - шуруп; 6 - штапик; 7 - прокладка

Устройство полов

Подготовка основания и устройства подстилающих слоев. Основными конструктивными элементами полов являются: основание, подстилающий слой и покрытие. Основанием под полы служат естественный грунт или несущие элементы перекрытий.

Основания под полы по грунту устраиваются путем снятия с естественного грунта растительного слоя и послойного уплотнения. Для уплотнения оснований на слабых грунтах добавляют гравий и щебень. Слои толщиной до 20 см уплотняют механическими катками. При ручном уплотнении слои грунта не должны превышать 10 см.

При устройстве полов по перекрытиям роль основания выполняет несущая часть перекрытия. Поверхность перекрытия должна быть ровной, без наплывов и впадин, очищена от мусора. Для выравнивания поверхностей перекрытий и придания им необходимых уклонов устраивают цементно-песчаные или асфальтобетонные стяжки толщиной 2-4 см.

Устройство монолитных покрытий полов. Монолитные покрытия полов выполняют из бетонных, цементных, мозаичных и полимербетонных смесей.

Бетонные полы устраивают из бетона класса не ниже В15 по бетонному подстилающему слою, имеющему шероховатую поверхность для лучшего сцепления слоев. Бетонную смесь укладывают полосами шириной до 2 м и толщиной 25-30 мм, уплотняя ее виброрейками или поверхностными вибраторами. После затвердения смеси и приобретения требуемой прочности поверхность пола шлифуют машинами с абразивным камнем, а затем по периметру помещений делают плинтус из цементного раствора.

Цементные полы выполняют из цементно-песчаного раствора марки не ниже 100 по жесткому огрунтованному цементным молоком подстилающему слою из бетона. Укладку покрытия ведут полосами шириной до 1 м и толщиной 20-25 мм с последующим уплотнением виброрейкой. После уплотнения поверхность покрытия выравнивают деревянным правилом и заглаживают стальными гладилками.

Мозаичные полы устраивают из бетонной смеси, приготовленной на белом или цветном цементе марки 400 с заполнителями из мраморной, гранитной или кварцевой крошки и светоустойчивым пигментом. Для получения мозаичного узора на подстилающем слое выкладывают рисунок из стекла, латуни или алюминия и заливают его бетонной смесью. Далее покрытие выравнивают, уплотняют виброрейкой и до начала схватывания заглаживают металлическими гладилками. По достижении прочности поверхность пола шлифуют шлифовальными машинами до обнажения зерен заполнителей. Мозаичные полы делаются двуслойными: нижний слой толщиной 15-20 мм и лицевой слой 10-15 мм.

Полы из керамических плиток устраивают на подстилающем слое из цементно-песчаного раствора толщиной 10-15 мм или по бетонному основанию перекрытия. Плитки укладывают с помощью угольника отдельными полосами вдоль длинной стороны помещения. Ширина полос составляет 30-60 см, что соответствует 3-6 рядам плиток. Плитки кладут шов в шов, осаживая их легкими ударами молотка. Вручную покрытие настилают по маячным плиткам и шнуру. Более производительный способ укладки плиток с помощью шаблонов. Шаблоны предназначены для укладки плиток пакетами до 50 штук. Шаблоны заполняют плитками и осторожно опускают на раствор. Затем извлекают запорные стержни и шаблон снимают. Через 2-3 дня после настилки пола швы между плитками заполняют жидким цементно-песчаным раствором. Для удаления остатков раствора поверхность пола протирают влажными опилками.

Устройство деревянных полов. К деревянным полам относятся дощатые и паркетные полы.

Дощатые полы устраивают с одинарным и двойным настилом. При двойном настиле нижний слой устраивается из обрезных досок, а верхний -из шпунтованных толщиной 29 и 37 мм и шириной 74—124 мм.

Настилают доски по лагам из антисептированных деревянных брусков толщиной 40-60 мм и шириной 80-120 мм. При устройстве дощатого пола в нижних этажах и подвальных помещениях основанием служит уплотненный щебнем грунт, по которому выкладывают кирпичные столбчатые фундаменты высотой не более 250 мм с уложенными на них лагами. Под лаги на столбики укладывают деревянные подкладки с прослойкой двух слоев толя. На междуэтажных перекрытиях основанием служат панели перекрытия со звукоизолирующим слоем и уложенные на них лаги. По лагам настилают доски строганой стороной вверх (нижняя сторона досок должна быть анти-септирована). Настилку пола начинают от окон по направлению света, прибивая доску гвоздями пазом к стене, а каждую последующую так, чтобы шпунт входил в паз ранее прибитой доски.

Паркетные полы, так же как и дощатые, устраивают по деревянным и железобетонным перекрытиям. Паркетные полы бывают наборные и щитовые. Наборные полы устраивают из досок, называемых паркетной клепкой. Паркетные клепки укладывают по сплошному дощатому настилу с прослойкой картона или рубероида. Укладку производят «в елку» или «в квадрат» и крепят к настилу гвоздями, вбиваемыми в выступ паза или шпунта.

При укладке паркета по бетонному основанию применяют битумные мастики.

Устройство полов из рулонных материалов. Покрытия полов из рулонных материалов производятся по бетонному, железобетонному и деревянному основаниям.

Укладка линолеума по бетонному и железобетонному основанию производится по подстилающему слою из цементно-песчаной стяжки толщиной 10-20 мм или по древесностружечным плитам, уложенным по упругим прокладкам из поропласта. Укладку линолеума начинают с огрунтовки подстилающего слоя. На огрунтованное основание наносят ровным слоем быст-ротвердеющую мастику толщиной в 1 мм. По мере нанесения мастики линолеум раскатывают и прижимают к основанию резиновым валиком. Одновременно следят, чтобы между основанием и полотнищем линолеума не образовывалось скопление воздушных пузырей. Клеящая мастика наносится на всю ширину линолеума, за исключением краев шириной 100 мм, с тем чтобы последующее полотнище ложилось на ранее уложенное с напуском в 100 мм. В местах нахлеста оба полотнища одновременно разрезают острым ножом, после чего их приподнимают и промазывают той же мастикой. Образовавшиеся при обрезке полоски удаляют, а края полотнищ с помощью рейки плотно прижимают к основанию доской с грузом (рис. 109). Участки примыкания линолеума к стенам окантовывают плинтусом.

Рис. 109. Стыковка полотнищ линолеума:

а) прирезка кромок; 6) пригрузка кромок; 1 - основание; 2 - полотнище линолеума; 3 - нож; 4 - линейка; 5 - доска; 6 - груз

Вопросы для самопроверки

1.Какие работы относят к отделочным?

2.Какие способы устройства штукатурки существуют?

3. Из скольких слоев состоит высококачественная штукатурка,

как они называются?

4.Для каких помещений можно использовать «сухую штукатурку»?

5.Приведите технологическую схему малярных работ?

6.В чем принципиальное отличие высококачественной и простой

окрасок?

7.Приведите примеры крепления стекол в переплетах.

8.Приведите технологию устройства полов из линолеума.

Библиографический список

1) Литвинов О.О. и др., Технология строительного производства. – Киев: Высшая школа, 1985 – 479с.

2) Афанасьев А.А. и др., Технология строительных процессов. – Москва: Высшая школа, 2000 – 464с.

3) Единые нормы и расценки на строительно – монтажные работы. Сборник по видам работ. – М.: Стройиздат, 1997.

4) Бауман В.А. Строительные машины: Справочник, т.1,М.: Машиностроение, 1976 – 474с.

5) Станевский В.П. и др., Строительные краны: Справочник.– Киев: 1989 – 293с.

6) Типовые технологические карты: Сборники по видам работ. – М.: ЦНИИОМПТ, 1981 – 86с.

7) Строительные нормы и правила. Правила производства и приёмки работ. Сборники по типам конструктивных элементов здания. – М.: Стройиздат, 1988.

8) Теличенко и др. Технология строительных процессов. Т.1 и т.2 – Москва: Высшая школа, 2006.

Рассмотрено на заседании кафедры

Протокол №___ от “__” ________________________ 20___ г.

Зав. кафедрой ______________________В.В. Соколовский

Григорьева Е.Н.

Доцент кафедры ГСиА

Конспект лекций

по дисциплине (модулю)

Технологические процессы в строительстве

Направление подготовки: 08.03.01 Строительство

Профили подготовки: Городское строительство и хозяйство

Промышленное и гражданское строительство

Квалификация (степень) выпускника: бакалавр

Формы обучения: очная

Тула 2012 г.

Конспект лекций разработан

Дата: 2018-11-18, просмотров: 495.