Металлические порошки характеризуются химическими, физи-

ческими и технологическими свойствами.

Химические свойства порошков зависят от содержания основного металла или основных компонентов, входящих в состав комплексных порошков, а также от содержания примесей, различных механических загрязнений и газов. Также важными химическими особенностями порошков являются их воспламеняемость, взрываемость и тоскичность.

Воспламеняемость порошка связана с его способностью к самовозгоранию при соприкосновении с окружающей атмосферой, которая при относительно невысоких температурах может привести к воспламенению порошка или даже взрыву. Воспламеняемость порошка зависит от того, находится ли он в свободно насыпанном состоянии (в виде аэрогеля) или в виде взвеси в окружающей атмосфере (в виде аэрозоля). Для аэрогелей определяют температуры самонагревания, тления, самовоспламенения, а также энергию воспламенения.

Взрываемость порошка. Сверхвысокие скорости химического взаимодействия порошка с кислородом приводят почти к мгновенному выделению энергии, которое сопровождается образованием и распространением взрывной волны (происходит взрыв).

Токсичность порошка. Практически пыль любоко из металлов, в том числе и совершенно безвредных в компактном состоянии, воздействует на человека и может вызвать патологические изменения в

69

его организме, фиброгенные и аллергические заболевания. Степень опасности для здоровья человека металлических пылей зависит от их химического состава и степени окисленности, размера частиц, их концентрации, длительности воздействия, путей проникновения в организм и т.д. Технологические и санитарно-техническиемероприятия должны поддерживать в производственных помещениях концентрацию пыли на уровне ниже нормы ПДК.

К физическим свойствам порошка относятся форма и размер частиц, гранулометрический состав, удельная поверхность частиц, пикнометрическая2 плотность и микротвёрдость.

Форма и размер частиц. В зависимости от химической природы металла и способа получения частицы порошка могут иметь различную форму – сферическую (карбонильные), каплеобразную (распылённые порошки), губчатую (восстановленные), тарельчатую (при размоле в вихревых мельницах), дендритную (электролитические), осколочную (при размоле в шаровых и вибромельницах), волокнистую и лепесткововидную (получение при плющении).

Форма частиц порошков оказывает большое влияние на насыпную плотность и прессуемость, а также на плотность, прочность и однородность прессовок.

Под технологическими свойствамипорошков понимается их насыпная плотность, текучесть, уплотняемость, спекаемость, прессуемость и формуемость.

Насыпная плотность порошка – масса единицы объёма порошка при свободной насыпке. Насыпная плотность выражает способность порошка к укладке и зависит от плотности металла (сплава) и фактического заполнения порошком объёма. Плотность укладки частиц порошка в объёме определяется его дисперсностью, формой и удельной поверхностью частиц.

Текучесть – способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Текучесть оценивают количеством порошка, вытекаемого через отверстие диаметром1,5–4мм в секунду. Текучесть порошка имеет большое значение, особенно при автоматическом прессовании, где производительность пресса зависит от скорости заполнения формы. Низкая текучесть способствует также получению неоднородных по плотности заготовок.

2 Пикно́метр (отдр.-греч.пυκνός – «плотный» иμετρέω – «измеряю») – физикохимический прибор, стеклянный сосуд специальной формы и определённой вместимости, применяемый для измерения плотности веществ, в газообразном, жидком и твёрдом состояниях.

Уплотняемость – способность уменьшать занимаемый объём порошкового материала под воздействием давления или вибрации. По стандарту эта характеристика оценивается по плотности прессовок, изготовленных при давлениях прессования в цилиндрических прессформах с заданным диаметром.

Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его составповерхностно-активныхвеществ.

Под спекаемостью понимают прочность сцепления частиц в результате термической обработки прессованных заготовок.

Для приготовления шихты дозированные порции порошков определённого химического и гранулометрического состава и технологических свойств смешивают в барабанах, мельницах и других смешивающих устройствах. При необходимости особо тщательного и равномерного перемешивания шихты применяют добавки спирта, бензина, глицерина и дистиллированной воды. Иногда в процессе смешивания вводят технологические присадки различного назначения: пластификаторы, облегчающие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки, летучие вещества, позволяющие получать изделия с заданной пористостью.

Формообразование осуществляется прессованием (холодное, горячее, мундштучное, гидростатическое), прокаткой и суспензионным (шликерным) литьём.

При холодном прессовании в матрицу прессформы засыпают приготовленную шихту и производят прессование пуансоном. После снятия давления изделие выпрессовывают из матрицы пуансоном, при этом матрицу устанавливают на подкладное кольцо. В процессе прессования частицы порошка подвергаются упругой и пластической деформациям, резко увеличивается контакт между частицами порошка и уменьшается пористость, что даёт возможность получить заготовку нужной формы и достаточной прочности.

Прессование производят на гидравлических или механических прессах. Наиболее широко применяют гидравлические прессы, так как они обеспечивают достаточно высокое давление и плавное уплотнение шихты при сравнительно малых скоростях движения пуансона. С увеличением скорости движения пуансона плотность изделия уменьшается. Давление прессования может быть снижено при использовании вибрационного прессования или прессования в вакууме. Рабочие поверхности прессформ шлифуют или полируют.

71

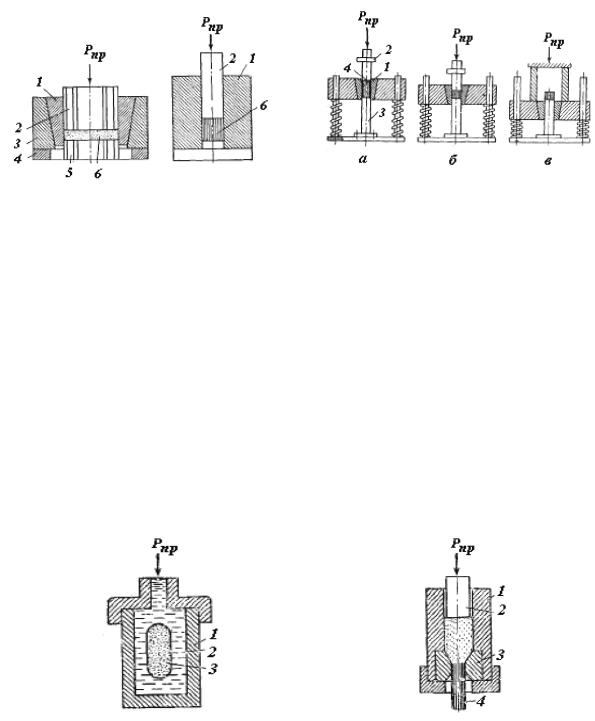

| Рис. 27. Разъёмная (а) | Рис. 28. Двустороннее |

| и неразъёмная (б) прессформы | прессование: |

| для одностороннего прессования: | а – начало; б – конец; |

| 1 – матрица; 2 – пуансон; 3 – обойма; | в – выпрессовка; 1 – матрица; |

| 4 – подкладка; 5 – нижний пуансон; | 2 – верхний пуансон; |

| 6 – заготовка | 3 – нижний пуансон; 4 – заготовка |

В зависимости от сложности и конфигурации изделия применяют разъёмные и неразъёмные прессформы с односторонним или двусторонним прессованием. Одностороннее прессование применяют для изделий простой формы.

При прессовании изделий большей высоты применяют двустороннее прессование (рис. 28), обеспечивающее равномерную плотность прессуемого изделия и снижение давления прессования на 30–40% по сравнению с односторонним прессованием.

| Рис. 29. Схема гидростатического | Рис. 30. Схема |

| прессования: | мундштучного прессования: |

| 1 – контейнер; 2 – пуансон; | 1 – герметизированный цилиндр; |

| 3 – мундштук; 4 – заготовка | 2 – оболочка; 3 – порошок |

При горячем прессовании в прессформе изделие не только формуется, но и подвергается спеканию, что позволяет получать беспористый материал с высокими физико-механическимисвойствами. Горячее прессование можно осуществлять в вакууме, в защитной или

72

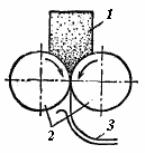

1 – бункер с порошком; 2 – валки; 3 – лента

Рис. 31. Схема прокатки порошков:

восстановительной атмосфере, в широком интервале температур (1200–1800°С) и при более низких давлениях, чем холодное прессование. Приложение давления обычно производится после нагрева порошков до требуемой температуры. Этим методом получают изделия из трудно деформируемых материалов (боридов, карбидов и др.). Гидростатическое прессование порошка, заключённого в резиновую или металлическую пластичную оболочку, происходит под давлением жидкости (масла, эмульсии, воды). Источником внешнего давления в жидкости может быть электростатический разряд или взрыв. Методом гидростатического прессования можно получать изделия равномерной плотности, простой формы (трубы, цилиндры, шары и др.) и значительных габаритов.

При мундштучном прессовании смесь порошка с пластификаторами выдавливается через мундштук матрицы. Пластификаторами служат растворы парафина, бакелита и других в количестве 6–12%. Мундштучным прессованием получают изделия большой длины и равномерной плотности из труднопрессуемых порошков вольфрама, бериллия, урана, циркония и др.

Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путём деформирования в холодном или горячем состоянии. Прокатку производят в вертикальном, наклонном и горизонтальном направлениях. Наилучшие условия формообразования изделия создаются при вертикальной прокатке. Сначала порошок из бункера поступает в зазор между вращающимися обжимными валками и прессуется в заготовку, которая направляется в печь для спекания, а затем про-

катывается в чистовых валках. Прокаткой можно получать однослойные и многослойные изделия. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации.

Суспензионное (шликерное) литьё применяют для получения тонкостенных изделий сложной формы с внутренними полостями, которые не могут быть получены другими методами. Специальную водную суспензию с содержанием 40–70% порошка (шликер) с размерами частиц не более5–10мкм заливают в пористую гипсовую или

73

керамическую форму. Суспензионная жидкость впитывается пористыми стенками формы, а порошок осаждается на стенках, образуя тонкостенную заготовку. Связь частиц порошка в изделии обеспечивается их механическим сцеплением. После сушки заготовку извлекают, предварительно разрушив форму. Шликер на поверхность формы может также наноситься напылением, разбрызгиванием и другими способами. Шликерное литьё обычно используют для получения изделий из хрупких и твёрдых порошков различных карбидов, силицидов, нитридов и др.

Изделия, полученные вышеперечисленными методами, не обладают необходимой прочностью вследствие присутствия на поверхности частиц порошков окислов и других загрязнений. Для придания изделиям необходимой прочности и твёрдости их подвергают спеканию. Операция спекания состоит в нагреве и выдержке изделий при температуре, примерно равной 0,6–0,9абсолютной температуры плавления основного компонента, при средней длительности выдержки1–2ч. Спекание производят в электрических печах сопротивления, индукционным нагревом или путём непосредственного пропускания тока через спекаемое изделие. Для предотвращения окисления металлических порошков спекание ведут в аргоне, гелии, в вакууме или в среде водорода. Для придания изделиям окончательной формы и точных размеров готовые изделия после спекания могут подвергаться термической ихимико-термическойобработкам, обработке резанием и размерной обработкефизико-химическимиметодами.

Дата: 2018-09-13, просмотров: 972.