Общая трудоёмкость ТО1. t1 = 3,9 [чел*ч]

МУ-200-РСФСР-12-0139-81 Форма 2

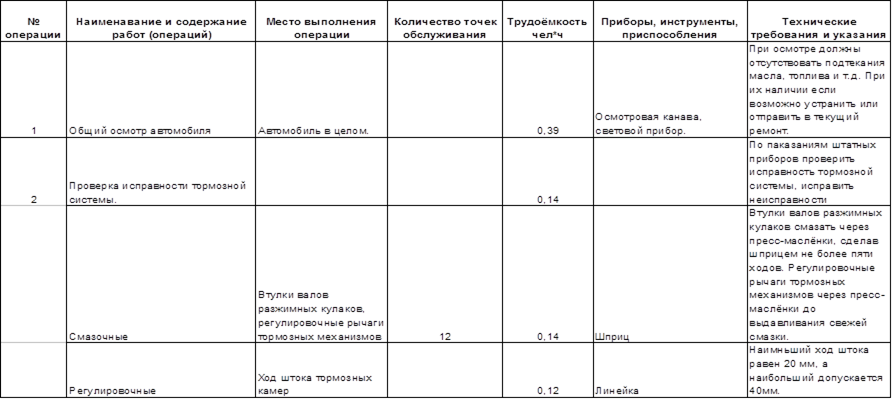

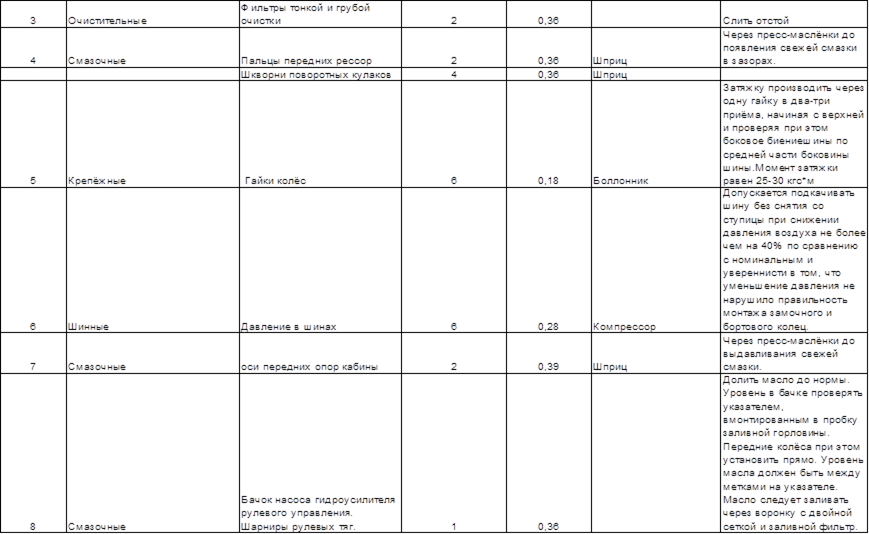

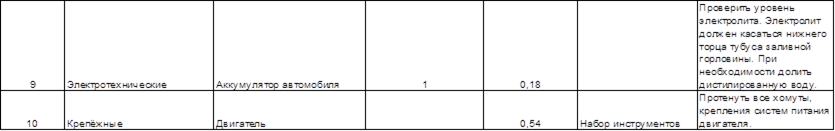

Постовая технологическая карта ТО1 автомобиля КАМАЗ-5320

Трудоёмкость ТО1 на посту равна 1,61 чел*ч

Технологическая карта пост смазочных работ.

| № операции | Наименование и содержание работ | Место выполнения | Количество точек обслуживания | Трудоемкость чел*ч | Приборы, инструменты, приспособления | Технические требования и указания |

| 1

| Смазочные | Бачок насоса гидроусилителя рулевого управления | 1 | 0,1 | Маслораздаточная колонка, масло для гидросистем | Проверить уровень масла и при необходимости добавить |

| Смазочные | Шарниры рулевых тяг | 4 | 0,4 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку до выдавливания свежей смазки | |

| Смазочные | Пальцы передних рессор | 2 | 0,28 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку до выдавливания свежей смазки | |

| Смазочные | Шкворни поворотных кулаков | 4 | 0,33 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку до выдавливания свежей смазки | |

| Смазочные | Оси передних опор кабины | 2 | 0,2 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку до выдавливания свежей смазки | |

| Смазочные | Регулировочные рычаги тормозных механизмов | 6 | 0,1 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку до выдавливания свежей смазки | |

| Смазочные | Втулки разжимных кулаков: Передний кронштейн Задний кронштейн | 2 4 | 0,1 0,1 | Пресс-масленка, смазка Литол-24 | Смазать через пресс-масленку сделав 2-3 качка |

Выбор режима работы производственных подразделений

Чтобы наглядно представить и проанализировать работу АТП составляют график режима работы производственных подразделений.

Работа поста технического обслуживания (ТО-1) начинается с 17:00 до 01:00, с часовым перерывом на обед с 21:00 до 22:00. Пост ТО-1 начинает свою работу когда автомобили возвращаются с линии и начнут проходить ЕТО. Продолжительность рабочего дня 8-мь часов, шесть дней в неделю.

Автомобиль работает на линии с 7:00 до 16:00.

Зона ЕТО работает с 16:00 до 00:00

Работа зоны технического обслуживания (ТО-2) начинается с 7:00 до 15:00.

Зона текущего ремонта (ТР) работает в две смены 1-ая смена работает с 07:00 до 15:00, а 2-ая смена с 15:30 до 23:30

Диагностические работы начинаем на 30 минут раньше чем основные работы по техническому обслуживанию, чтобы к началу работы зон ТО уже были продиагностированные автомобили, чтобы выявить неисправности и сразу приступить к их устранению. Диагностирование при ТО-1 проводят с 16:30 до 00:30, диагностирование при зоне ТО-2 проводят с 6:30 до 14:30.

Такой график работы на мой взгляд более целесообразен и выгоден для работы АТП с небольшим количеством автомобилей.

Конструктивная разработка

Рассчитать кран-балку грузоподъемностью 0,5 т. транспортирующую агрегаты из зоны ТО в агрегатный цех. Длина монорельса 6 м. , длина консолей балки 1+0.

Устройство кран-балки показано на листе 3, кран-балка состоит из:

1.электро тельфера

2.балки

3.подвески

4.болт

5.втулка

Расчет балки

а. балка работает на изгиб, максимальное напряжение будет тогда когда тельфер находится по средине между подвесками. Выполняем расчетную схему рисунок 7.1

Собственный вес балки условно примем 1  и изобразим распределенной нагрузки.

и изобразим распределенной нагрузки.

F=5 кн

q=1

б. Расставляем характерные точки, наносим вертикальную ось Z и реакции опор.

в. Заменяем распределенную на сосредоточенную

Q=q*L=1*6=6 [кн] (7.1)

г. Составляем уравнение моментов относительно опоры В

∑М  =0

=0

F*2,5+Q*2,5-V  *5=0 (7.2)

*5=0 (7.2)

F*2,5+Q*2,5= V  *5

*5

V  *5=5*2,5+6*2,5

*5=5*2,5+6*2,5

V  *5=27,5

*5=27,5

V  =5,5 [кн]

=5,5 [кн]

д.Составляем уравнение моментов относительно токи D

∑М  =0

=0

V  *5-Q*2,5-F*2,5=0 (7.3)

*5-Q*2,5-F*2,5=0 (7.3)

V  *5= Q*2,5+F*2,5

*5= Q*2,5+F*2,5

V  *5=5*2,5+6*2,5

*5=5*2,5+6*2,5

V  *5=27,5

*5=27,5

V  =5,5 [кн]

=5,5 [кн]

е. Проверка

∑F  =0

=0

V  -F-Q+V

-F-Q+V  =0 (7.4)

=0 (7.4)

5,5-5-6+5,5=0

11-11=0

0=0

ж. Определяем поперечные силы, проходя балку слева направо

Q  =0

=0

Q  =-q*1= -1 [кн] (7.5)

=-q*1= -1 [кн] (7.5)

Q  =Q

=Q  +V

+V  = -1+5,5=4,5 [кн]

= -1+5,5=4,5 [кн]

Q  =Q

=Q  -q*1=4,5-1=3,5 [кн]

-q*1=4,5-1=3,5 [кн]

Q  =Q

=Q  -F=3,5-5= -1,5 [кн]

-F=3,5-5= -1,5 [кн]

Q  =Q

=Q  -q*1= -1,5-1= -2,5 [кн]

-q*1= -1,5-1= -2,5 [кн]

з. Строим эпюру поперечных сил.

и. Вычисляем изгибающие моменты

М  =0

=0

М  =-q*1*0,5= -0,5 [кн*м] (7.6)

=-q*1*0,5= -0,5 [кн*м] (7.6)

М  =-q*3,5*1,25+ V

=-q*3,5*1,25+ V  *2,5= 9,375 [кн*м]

*2,5= 9,375 [кн*м]

М  =-q*6*3+V

=-q*6*3+V  *5-F*2,5= -3 [кн*м]

*5-F*2,5= -3 [кн*м]

й. Строим эпюру изгибающих моментов.

к. Определяем осевой момент сопротивления. Максимальный момент

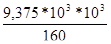

М  =9,375[кн*м]

=9,375[кн*м]

W  =

=  (7.7)

(7.7)

для углеродистой стали обыкновенного качества

Ст3 [

]=160 МПа

]=160 МПа

W  =

=  =0,0586*10

=0,0586*10  [мм

[мм  ]=0,0586*103[см

]=0,0586*103[см  ]

]

По таблице сортимента проката выбираем двутавровую балку № 14, так как это наименьший профиль двутавра, масса одного метра длины равна 13,7 кг

л. Определяем вес балки

Q=q  *L , (7.8)

*L , (7.8)

где L-длина балки Q=13,7*6=82,2 кг

Расчет подвески

Балка подвешена на четырех уголках и крепится к балке перекрытия с помощью шпилек стянутых гайками, наиболее опасным будет состояние, когда тельфер расположен на краю наиболее длинной консоли. Коэффициент учитывающий динамические нагрузки на подвеску в момент отрыва груза от опоры  динамическая

динамическая

=1,2. а. Строим расчетную схему qтаб=13,7

=1,2. а. Строим расчетную схему qтаб=13,7

б. Наносим ось Z и реакции опор

в. Заменяем распределенную нагрузку на рассредоточенную Q=82,2 к

г. Определяем величину динамической нагрузки

Fg =

*F (7.9)

*F (7.9)

Fg =1,2*5=6 [кн]

д. Составляем уравнение моментов относительно точки В

∑М  =0

=0

-Fg*1+Q*2,5-V  *5=0 (7.10)

*5=0 (7.10)

V  *5=-Fg*1+Q*2,5

*5=-Fg*1+Q*2,5

V  *5=-6+82,2*2,5

*5=-6+82,2*2,5

V  *5=199,5

*5=199,5

V  =39,9 [кн]

=39,9 [кн]

е. Составляем уравнение моментов относительно точки D

∑М  =0

=0

-Fg*6-Q*2,5-V  *5=0 (7.11)

*5=0 (7.11)

V  *5= Fg*6+Q*2,5

*5= Fg*6+Q*2,5

V  *5=6*6+82,2*2,5

*5=6*6+82,2*2,5

V  *5=36+205,5

*5=36+205,5

V  *5=241,5

*5=241,5

V  =48,3 [кн]

=48,3 [кн]

ж. Проверка

∑F  =0

=0

-Fg+V  -Q+V

-Q+V  =0 (7.12)

=0 (7.12)

-6+48,3-82,2+39,9=0

-88,2+88,2=0

0=0

з. Определяем площадь сечения уголка с учетом того, что в точках B и D их установлено по 2

А=  , (7.13)

, (7.13)

для малоуглеродистых сталей [  ]=[

]=[  ]=160МПа

]=160МПа

А=  =0,151*103 [мм2]=1,51[см2]

=0,151*103 [мм2]=1,51[см2]

и. По сортаменту проката выбираем уголок № 3,6, так как это наименьший профиль, вес одного метра длин 1,65 кг

й. Определяем вес подвесок с учетом того, что уголки подвески D равны уголкам подвески В

Р=р*L*4 (7.14)

примем L=1 метр

P=1,65*1*4=6,6 кг

Расчет шпилек

В связи с повышенными требованиями к грузоподъемным механизмам и учитывая возможность ослабления крепления гаек на шпильках, рассчитываем их из условия среза максимальной нагрузкой на подвесах, F= V  =48,3 [кн]

=48,3 [кн]

А=  [мм2], (7.15)

[мм2], (7.15)

где [  ] – допускаемое напряжение[

] – допускаемое напряжение[  ]=100 МПа

]=100 МПа

А=  =483 [мм2]

=483 [мм2]

а. Определяем диаметр шпилек

А=  (7.16)

(7.16)

d=  =

=  =

=  =24,8 [мм]

=24,8 [мм]

принимаем диаметр шпилек 27 мм, учитывая ослабление резьбой.

Расчет подвесок на смятие

В местах крепления на смятие, если не учитывать затяжку гаек, то уголки подвески в зоне контакта со шпильками будут испытывать напряжение смятия. По таблице сортамента для равнобокого уголка определяем толщину полки d=3 мм. Тогда площадь смятия составит

А  =d*d

=d*d  =3*27=81 [мм2] (7.17)

=3*27=81 [мм2] (7.17)

а. Условие прочности на смятие имеет вид

=

=  ≤ [

≤ [  ], (7.18)

], (7.18)

где [  ]=(1,2÷1,3)[

]=(1,2÷1,3)[  ], примем [

], примем [  ]=200 МПа

]=200 МПа

=

=  =596,3 МПа

=596,3 МПа

596,3 МПа ≤ 200 МПа Условие прочности не выполняется, поэтому для усиления соединения устанавливаем втулки.

Определяем необходимую площадь смятия:

A  =

=  (7.19)

(7.19)

A  =

=  =0,2415*103 [мм2]

=0,2415*103 [мм2]

Длина втулки составит:

L=  (7.20)

(7.20)

L=  =8,94

=8,94

Принимаем L=10 [мм]

Наружный диаметр втулки принимаем конструктивно D=35 [мм]

Дата: 2019-12-10, просмотров: 1406.